Изобретение относится к клепке металлических материалов.

В последние годы в связи с применением для клепки тонколистовых панелей фюзеляжа потайных заклепок с компенсатором на головке возникла насущная необходимость повышения качества внешней поверхности обшивки с одновременным повышением усталостных характеристик заклепочных соединений.

Известен способ образования потайного заклепочного соединения, в соответствии с которым в склепываемом пакете образуют отверстие с гнездом под закладную потайную головку в наружной детали (обшивке), в отверстие устанавливают заклепку с компенсатором в виде выступа на потайной головке, сжимают пакет и формируют потайную и замыкающую головки заклепки обжимной и упором в два этапа, на первом этапе путем непосредственной передачи усилия клепки через заклепку, а на втором этапе при частичной передаче усилия клепки через склепываемый пакет и ограничительный элемент, предварительно располагаемый со стороны стержня заклепки (см. Технологическую инструкцию АНТК им. А.Н. Туполева 334 ТИ-03-91 "Выполнение заклепочных соединений фюзеляжных панелей заклепками с уменьшенной потайной деформируемой головкой (ЗУГ) без фрезерования внешних поверхностей", 1991).

Однако при клепке известным способом отмечается существенная деформация обшивки вокруг потайных головок заклепок (так называемая "утяжка" обшивки), ухудшающая внешний вид поверхности обшивки фюзеляжа самолета. Кроме того, "утяжка" приводит к снижению усталостных характеристик заклепочных соединений и возникновению очагов усталостных повреждений на внутреннем, закрытом для контроля листе продольного стыка панелей.

Задача улучшения качества внешней поверхности деталей, склепываемых потайными заклепками с компенсатором, повышения усталостных характеристик заклепочных соединений с одновременным переводом места усталостного разрушения на внешний элемент пакета решается тем, что в пакете соединяемых деталей выполняют отверстие с гнездом в наружной детали (обшивке) под закладную потайную головку, в гнездо устанавливают заклепку с компенсатором на потайной головке, размещают со стороны потайной головки ограничительный элемент, сжимают пакет и формируют потайную и замыкающую головки заклепки обжимкой и упором последовательно в два этапа, при этом на первом этапе частично расклепывают компенсатор и образуют промежуточную замыкающую головку путем непосредственной передачи усиления клепки через заклепку, а на втором этапе усилие клепки передают через заклепку, ограничительный элемент и склепываемый пакет и окончательно формируют потайную и замыкающую головки в условиях местного прогиба пакета в сторону наружной детали в зоне, охватываемой ограничительным элементом.

Указанная задача также решается тем, что выступающую над поверхностью наружной детали часть потайной головки удаляют механическим путем, например фрезерованием.

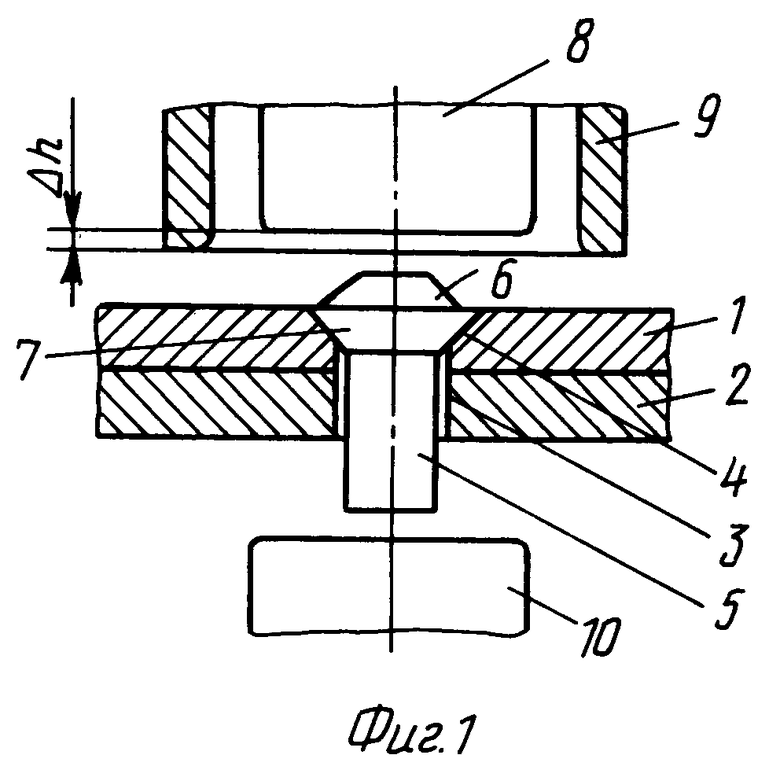

Предлагаемое изобретение поясняется графическими материалами, где на фиг. 1-4 представлены различные стадии процесса образования заклепочного соединения.

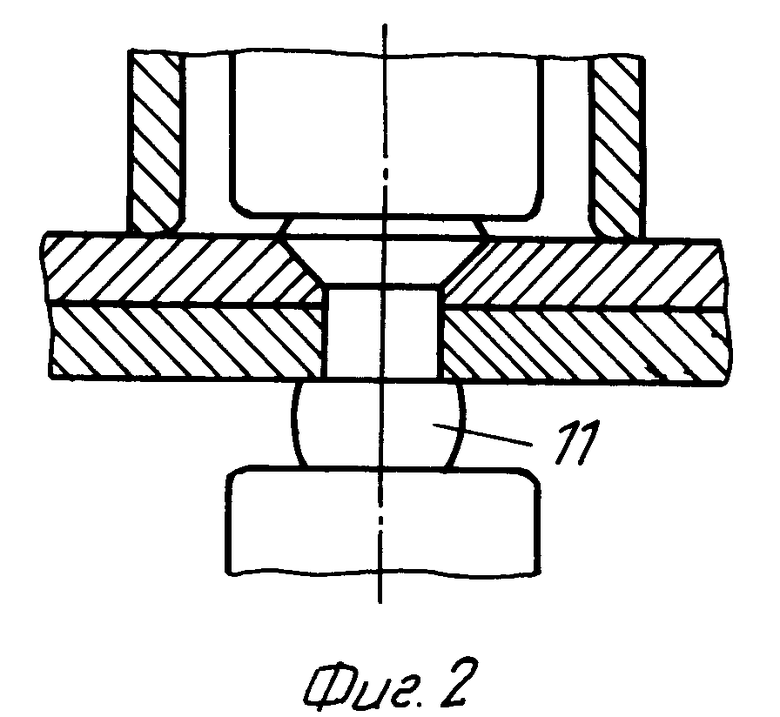

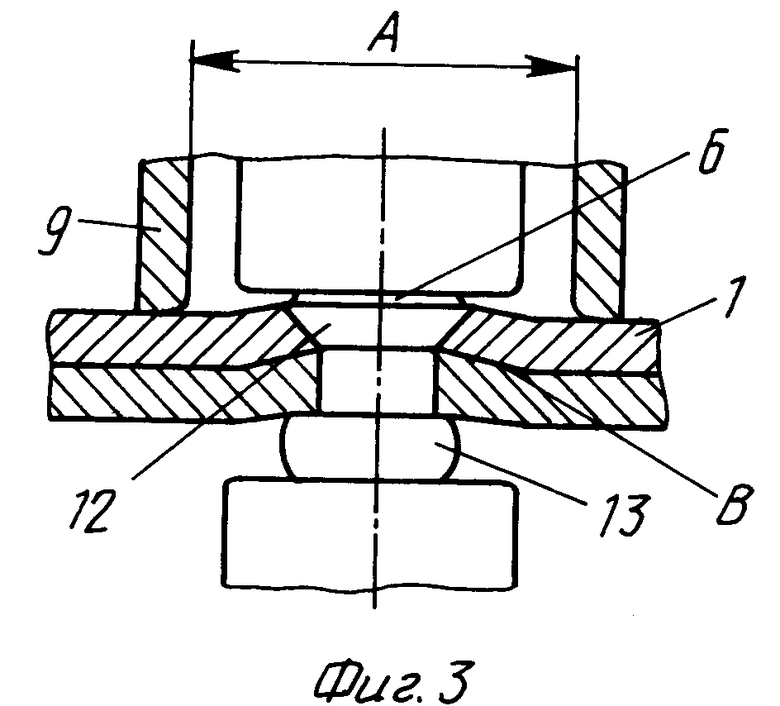

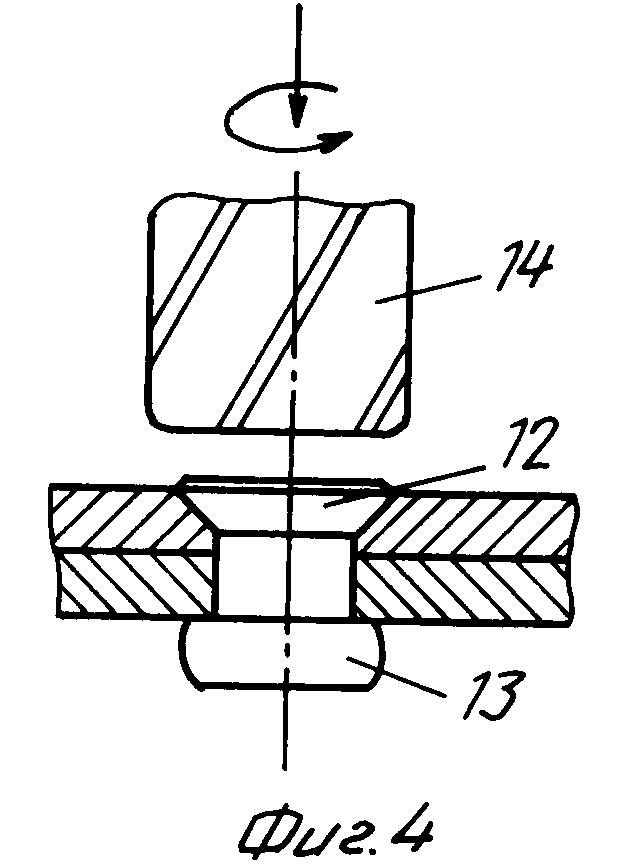

На фиг. 1 изображено исходное состояние элементов перед клепкой; на фиг. 2 - окончание первой стадии клепки; на фиг. 3 - вторая стадия клепки; на фиг. 4 - вид соединения после клепки.

На фиг. 1-4 использованы следующие обозначения: 1 - наружная деталь склепываемого пакета (обшивка), 2 - внутренняя деталь склепываемого пакета, 3 - отверстие, 4 - гнездо, 5 - заклепка, 6 - компенсатор, 7 - закладная потайная головка, 8 - обжимка (упор), 9 - ограничительный элемент, 10 - упор (обжимка), 11 - промежуточная замыкающая головка, 12 - окончательная потайная головка, 13 - окончательная замыкающая головка, 14 - фреза, Δh - выступление ограничительного элемента относительно рабочей поверхности обжимки, А - зона, охватываемая ограничительным элементом, В - местный прогиб пакета.

На фиг. 1 представлено исходное состояние элементов перед клепкой. В склепываемом пакете, состоящем из наружной и внутренней детали (1 и 2 соответственно), выполнено отверстие 3 с гнездом 4 в наружной детали 1. В отверстие 3 установлена заклепка 5 с компенсатором 6 на закладной потайной головке 7. Над закладной потайной головкой расположена обжимка 8 с ограничительным элементом 9, торцевая поверхность которого выступает относительно рабочей поверхности обжимки на величину Δh . Со стороны стержня заклепки расположен упор 10.

Процесс образования соединения осуществляется следующим образом. Сжимают пакет (прижим не показан) и с помощью обжимки 8 и упора 10 ударным или прессовым способом частично расклепывают компенсатор 6 и образуют промежуточную замыкающую головку 11. Первая стадия клепки заканчивается в момент касания ограничительным элементом 9 наружной поверхности детали 1, как показано на фиг. 2.

Вторая стадия клепки показана на фиг. 3. С увеличением усилия клепки ограничительный элемент начинает воспринимать часть нагрузки, передаваемой с обжимки на упор через заклепку. В результате по мере дополнительного расклепывания компенсатора 6 склепываемый пакет начинает выгибаться в сторону наружной детали 1 в зоне А, охватываемой ограничительным элементом 9, воспринимающим часть усилия клепки и передающим его через пакет на промежуточную замыкающую головку 11. В результате окончательное формирование потайной 12 и замыкающей 13 головок заклепки происходит в условиях упругого прогиба "В" пакета, что способствует более полному заполнению гнезда 4 и препятствует образованию значительной "утяжки" обшивки.

После снятия нагрузки (прекращения клепки) пакет упруго возвращается в состояние, близкое к исходному, как показано на фиг. 4. В случае, если величина выступания потайной головки относительно наружной поверхности детали 1 после клепки превышает допустимую, то осуществляют удаление выступающей части потайной головки механическим путем, например фрезой 14.

Следует отметить, что предлагаемый способ может быть использован при автоматической, прессовой (одиночной и групповой) и ударной клепке. При этом обжимка и упор могут меняться местами, но ограничительный элемент во всех случаях располагают со стороны закладной потайной головки заклепки. Ограничительный элемент может закрепляться на обжимке (при ударной клепке), на упоре (при групповой прессовой клепке), независимо от них (при автоматической клепке, а также располагаться непосредственно на поверхности обрабатываемой панели.

Предлагаемый способ был опробован на технологических образцах из сплава Д16АТ при различных сочетаниях толщин пакетов (листы и профили толщиной 1,2 - 2 мм). Результаты опробования показали, что величина "утяжки" не превышала 0,07 мм при клепке пневмомолотками и 0,05 мм при прессовой клепке.

Усталостные испытания образцов четырехрядного заклепочного стыка (соединение внахлест листов толщиной 1,5 мм из сплава 1163 АТ заклепками 4-8-ОСТ1 34047-80) выявили существенное увеличение долговечности образцов, склепанных предлагаемым способом. При максимальном напряжении цикла нагружения  10 кгс/мм2 (цикл отнулевой, частота 5 Гц) долговечность образцов составляла от 600 тыс. до 1 млн. циклов до разрушения, что более чем в 2,5 раза превышает долговечность образцов, склепанных по существующей технологии. При этом место разрушения образцов во всех случаях переместилось на крайний ряд заклепок со стороны наружного листа обшивки.

10 кгс/мм2 (цикл отнулевой, частота 5 Гц) долговечность образцов составляла от 600 тыс. до 1 млн. циклов до разрушения, что более чем в 2,5 раза превышает долговечность образцов, склепанных по существующей технологии. При этом место разрушения образцов во всех случаях переместилось на крайний ряд заклепок со стороны наружного листа обшивки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАЗОВАНИЯ ПОТАЙНОГО ЗАКЛЕПОЧНОГО СОЕДИНЕНИЯ | 1994 |

|

RU2066582C1 |

| Способ клепки | 1990 |

|

SU1766571A1 |

| Заклепочное соединение | 1985 |

|

SU1320545A1 |

| Потайная заклепка | 1992 |

|

SU1838676A3 |

| Заклепка | 1983 |

|

SU1106929A1 |

| Способ клепки | 1983 |

|

SU1215821A1 |

| Способ образования заклепочного соединения | 1985 |

|

SU1338955A1 |

| СПОСОБ ИМПУЛЬСНОЙ КЛЕПКИ | 1994 |

|

RU2076014C1 |

| Потайная заклепка | 1981 |

|

SU960473A2 |

| Способ клепки с электронагревом | 1988 |

|

SU1606254A1 |

Сущность: способ может быть использован при клепке тонколистовых панелей фюзеляжа. В пакете соединяемых деталей выполняют отверстие с гнездом в наружной детали под закладную потайную головку. В гнездо устанавливают заклепку с компенсатором на закладной головке, размещают ограничительный элемент, сжимают пакет и в два этапа формируют потайную и замыкающую головки. Ограничительный элемент размещают со стороны закладной головки. На первом этапе частично расклепывают компенсатор и образуют промежуточную замыкающую головку. На втором этапе окончательно формируют обе головки в условиях местного прогиба пакета в сторону наружной детали в зоне, которую охватывает ограничительный элемент. Выступающую над поверхностью наружной детали часть потайной головки удаляют механическим путем. В результате улучшается качество внешней поверхности деталей и повышается прочность и надежность соединения. 2 з.п.ф-лы, 4 ил.

| "Выполнение заклепочных соединений фюзеляжных панелей заклепками с уменьш енной потайной деформируемой головкой (ЗУГ) без фрезерования местных повер хностей" | |||

| Технологическая инструкция АНТК им | |||

| А.Н | |||

| Способ искусственного получения акустического резонанса | 1922 |

|

SU334A1 |

| Циркуль-угломер | 1920 |

|

SU1991A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1998-06-27—Публикация

1997-07-10—Подача