Изобретение относится к механосборочному производству, в частности к клепальным работам в авиа- и ракетостроении.

Цель изобретения - повышение качества заклепочного соединения за счет регулирования величины и направления деформации в зонах закладной и замыкающеЦ головок с помощью локального вдавливания подвижными обжимкой и поддержкой в тело заклепки в два этапа.

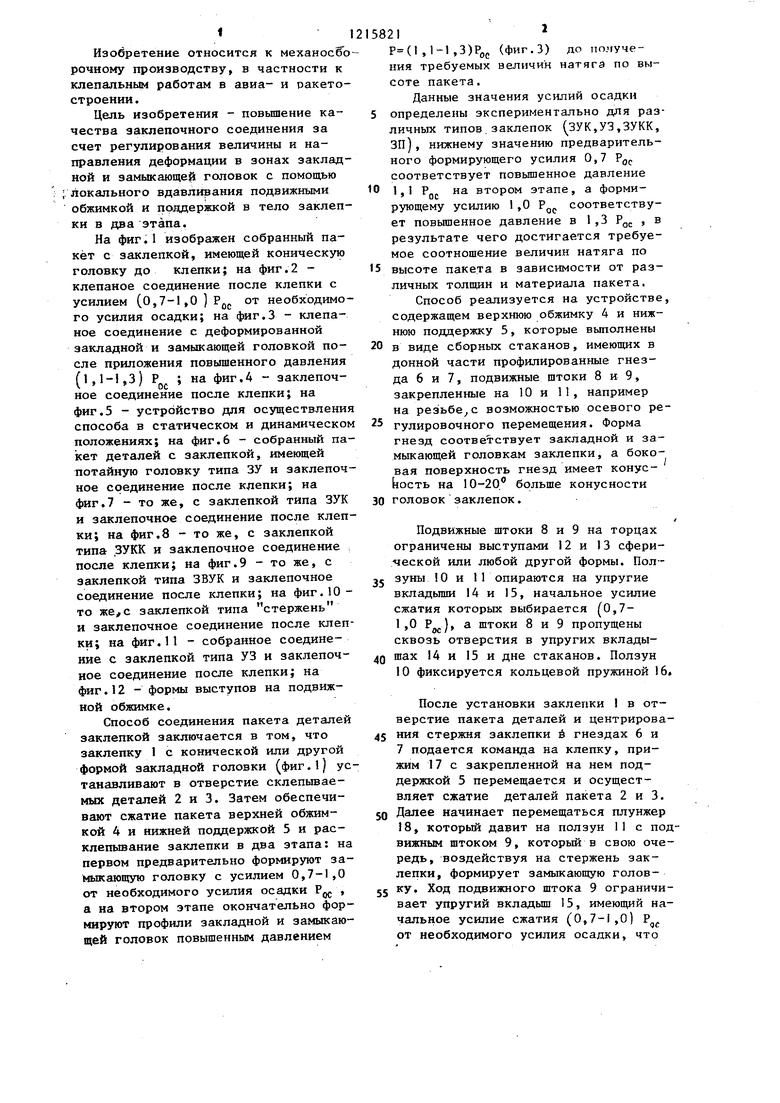

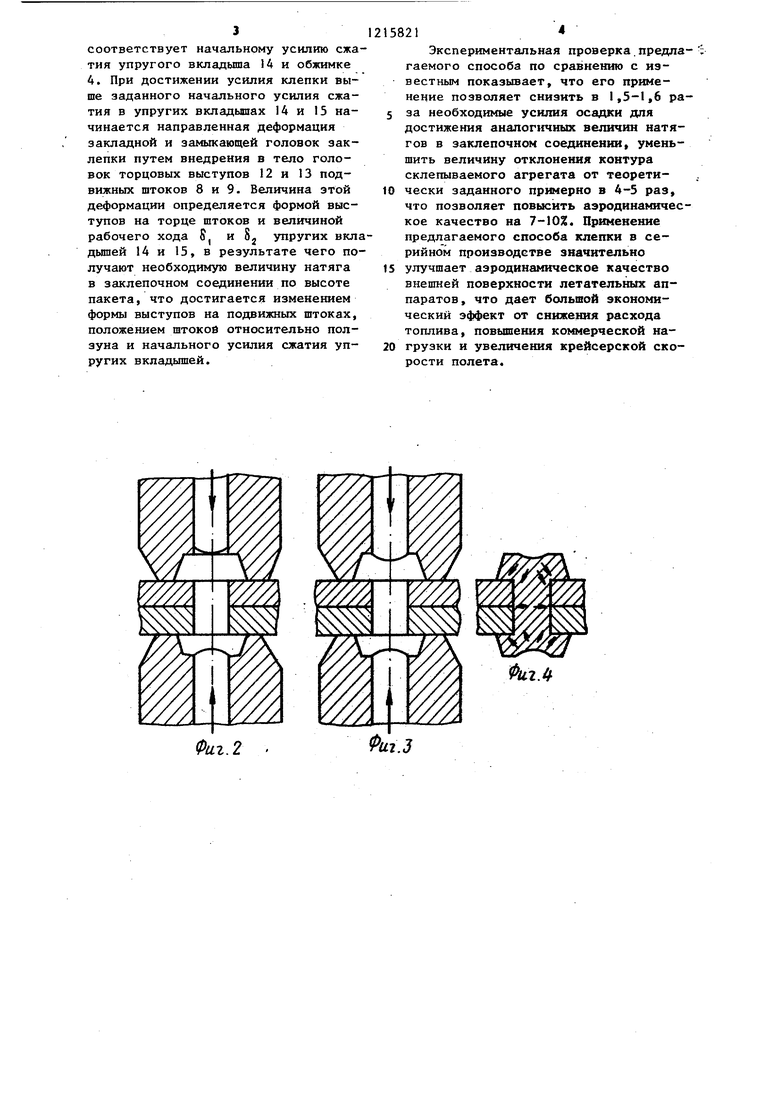

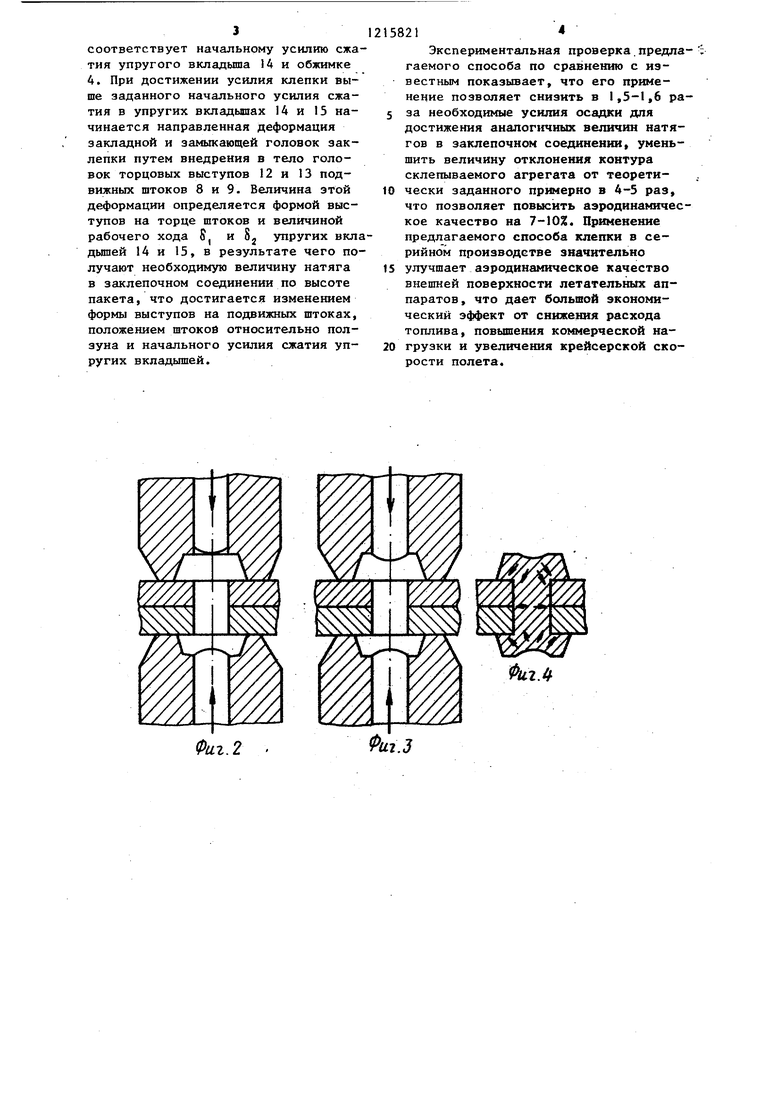

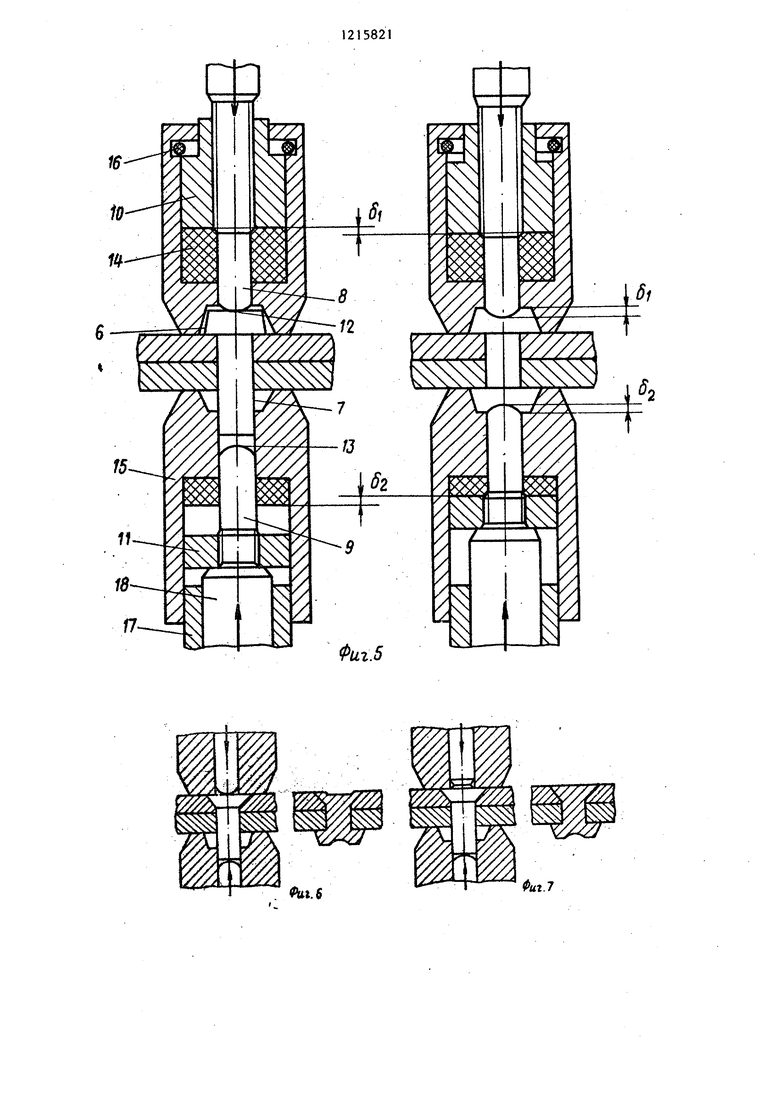

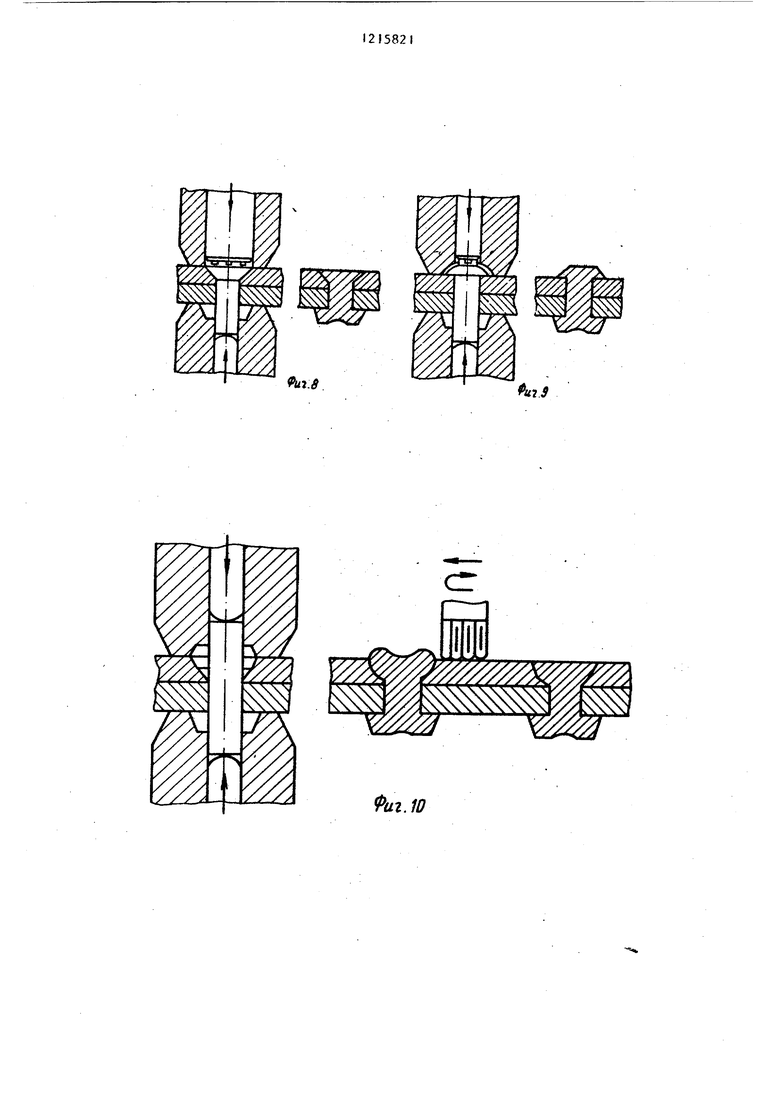

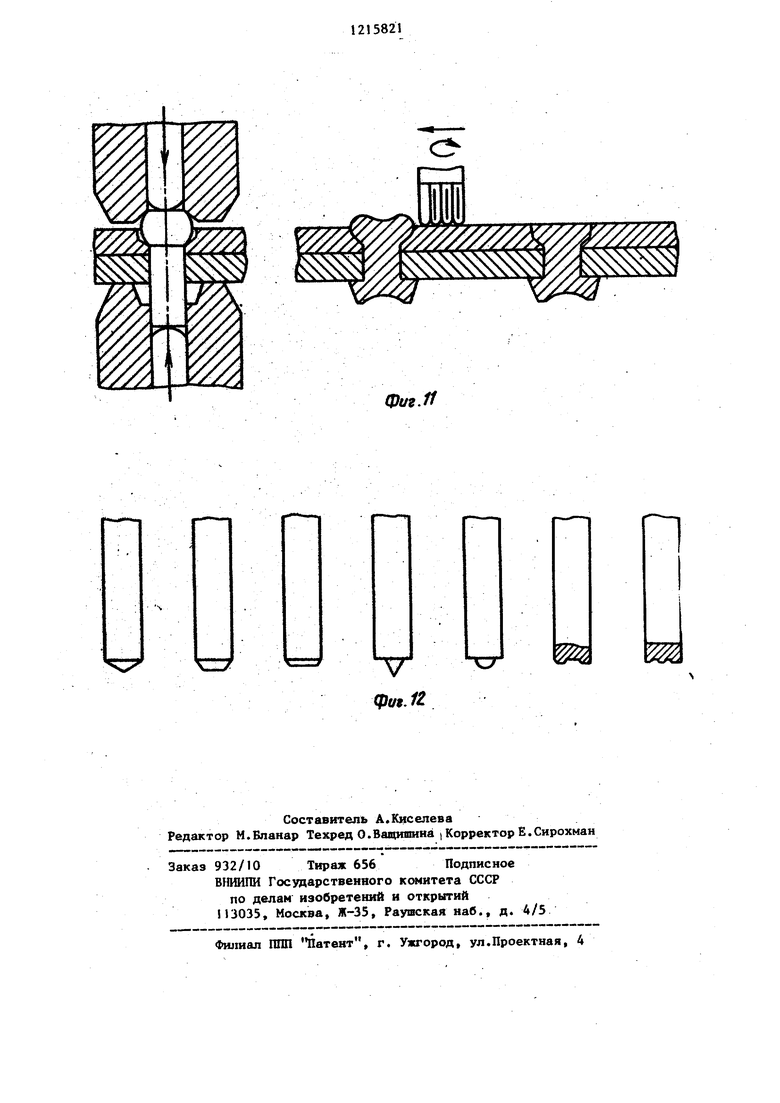

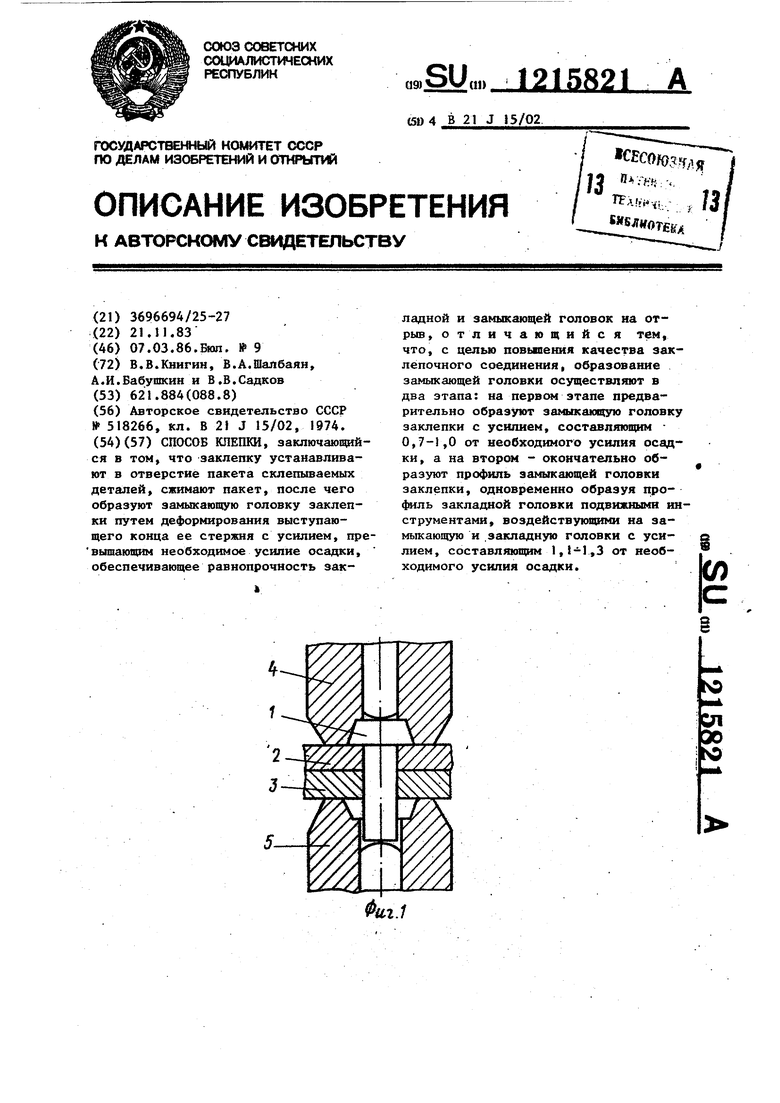

На фиг.1 изображен собранный пакет с заклепкой, имеющей коническую головку до клепки; на фиг.2 - клепаное соединение после клепки с усилием (0,7-1,0 ) Р, от необходимого усилия осадки; на фиг.З - клепаное соединение с деформированной закладной и замыкающей головкой после приложения повышенного давления (1,1-1,3) Р ; на фиг.4 - заклепочное соединение после клепки; на фиг.З - устройство для осуществления способа в статическом и динамическом положениях; на фиг.6 - собранный пакет деталей с заклепкой, имеющей потайную головку типа ЗУ и заклепочное соединение после клепки; на фиг.7 - то же, с заклепкой типа ЗУК и заклепочное соединение после клепки; на фиг.З - то же, с заклепкой типа ЗУКК и заклепочное соединение после клепки; на фиг.9 - то же, с заклепкой типа ЗВУК и заклепочное соединение после клепки; на фиг. 10- то же,с заклепкой типа стержень и заклепочное соединение после клепки; на фиг.11 - собранное соединение с заклепкой типа УЗ и заклепочное соединение после клепки; на фиг.12 - формы выступов на подвижной обжимке.

Способ соединения пакета деталей заклепкой заключается в том, что заклепку 1 с конической или другой формой закладной головки (фиг.1) устанавливают в отверстие склепываемых деталей 2 и 3. Затем обеспечивают сжатие пакета верхней обжимкой 4 и нижней поддержкой 5 и расклепывание заклепки в два этапа: на первом предварительно формируют замыкающую головку с усилием 0,7-1,0 от необходимого усилия осадки Р{ , а на втором этапе окончательно формируют профили закладной и замыкающей головок повышенным давлением

21

Р(1 ,1-1 ,3)Pgj, (фиг.З) до получения требуемых величин натягэ по высоте пакета.

Данные значения усилий осадки

определены экспериментально для различных типов.заклепок (ЗУК,УЗ,ЗУКК, ЗП), нижнему значению предварительного формирующего усилия 0,7 Р соответствует повышенное давление

Ijl р на втором этапе, а формирующему усилию 1,0 соответствует повышенное давление в 1 ,3 Р. , в результате чего достигается требуемое соотношение величин натяга по

высоте пакета в зависимости от различных толщин и материала пакета.

Способ реализуется на устройстве, содержащем верхнюю обжимку 4 и нижнюю поддержку 5, которые выполнены

в виде сборных стаканов, имеющих в донной части профилированные гнезда 6 и 7 , подвижные штоки 8 и 9, закрепленные на 10 и 11, например на peзьбe c возможностью осевого регулировочного перемещения. Форма гнезд соответствует закладной и замыкающей головкам заклепки, а боковая поверхность гнезд имеет конус- hocTb на 10-20. больше конусности

головок заклепок.

Подвижные щтоки 8 и 9 на торцах ограничены выступами 12 и 13 сфериеской или любой другой формы. Ползуны 10 и 11 опираются на упругие вкладыши 14 и 15, начальное усилие сжатия которых выбирается /0,7- 1,0 Р), а щтоки 8 и 9 пропущены сквозь отверстия в упругих вкладыщах 14 и 15 и дне стаканов. Ползун 10 фиксируется кольцевой пружиной 16.

После установки заклепки I в отверстие пакета деталей и центрирования стержня заклепки 6 гнездах 6 и 7 подается команда на клепку, прижим 17с закрепленной на нем поддержкой 5 перемещается и осуществляет сжатие деталей пакета 2 и 3.

Далее начинает перемещаться плунжер 18, который давит на ползун 11 с подвижным штоком 9, который в свою очередь, воздействуя на стержень заклепки, формирует замыкающую головку. Ход подвижного штока 9 ограничивает упругий вкладыш 15, имеющий начальное усилие сжатия (0,7-1,0) Р от необходимого усилия осадки, что

соответствует начальному усилию сжатия упругого вкладыша 14 и обжимке 4. При достижении усилия клепки выше заданного начального усилия сжатия в упругих вкладышах 14 и 15 начинается направленная деформация закладной и замьпсающей головок заклепки путем внедрения в тело головок торцовых выступов 12 и 13 подвижных штоков 8 и 9. Величина этой деформации определяется формой выступов на торце штоков и величиной рабочего хода Sj и 8j упругих вкл дышей 14 и 15, в результате чего получают необходимую величину натяга в заклепочном соединении по высоте пакета, что достигается изменением формы выступов на подвижных штоках, положением штокоВ относительно ползуна и начального усилия сжатия упругих вкладышей.

15821

Экспериментальная проверка.предлагаемого способа по сравнению с известным показывает, что его применение позволяет снизить в 1,5-1,6 ра5 за необходимые усилия осадки для достижения аналогичных величин натягов в заклепочном соединении, уменьшить величину отклоиения контура склепываемого агрегата от теорети10 чески заданного примерно в 4-5 раз, что позволяет повысить аэродинамическое качество на 7-10%. Применение предлагаемого способа клепки в серийном производстве значительно

15 улучшает аэродинамическое качество внешней поверхности летательных аппаратов, что дает большой экономический эффект от снижения расхода топлива, повышения коммерческой на20 грузки и увеличения крейсерской скорости полета.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАЗОВАНИЯ ПОТАЙНОГО ЗАКЛЕПОЧНОГО СОЕДИНЕНИЯ | 1997 |

|

RU2113930C1 |

| СПОСОБ ОБРАЗОВАНИЯ ПОТАЙНОГО ЗАКЛЕПОЧНОГО СОЕДИНЕНИЯ | 1994 |

|

RU2066582C1 |

| ВЫРАВНИВАЮЩЕЕ УСТРОЙСТВО К КЛЕПАЛЬНЫМ ПРИСПОСОБЛЕНИЯМ | 1992 |

|

RU2035255C1 |

| УСТРОЙСТВО ДЛЯ ПРЕССОВОЙ КЛЕПКИ КЛИНОВИДНЫХ ПАКЕТОВ | 2003 |

|

RU2253536C1 |

| Способ образования заклепочного соединения | 1985 |

|

SU1338955A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАКЛЕПОЧНОГО СОЕДИНЕНИЯ | 2005 |

|

RU2281829C1 |

| ЗАКЛЕПКА | 1970 |

|

SU426075A1 |

| Способ клёпки | 2018 |

|

RU2705840C1 |

| СПОСОБ КЛЕПКИ КЛИНОВИДНЫХ ПАКЕТОВ | 2003 |

|

RU2251467C2 |

| Способ автоматической клепки | 1980 |

|

SU1766570A1 |

Фиг. 2

Риг.З

Фиг.5

6l

Фч1.6

.

Фиг.7

I

iS

ui9

111

Ш% ШШ

.W

О

Ш7//////.

Фиг.И

V фот. И

V-/

| Способ клепки | 1974 |

|

SU518266A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-03-07—Публикация

1983-11-21—Подача