Изобретение относится к изготовлению абразивного инструмента, а именно к составу металлической связки для изготовления шлифовальных кругов из сверхтвердых материалов, предназначенных для механической обработки.

Известна металлическая связка для изготовления алмазного инструмента [1] , в состав которой входят следующие компоненты, мас.%:

Карбид хрома - 10 - 18

Медь - 7 - 9

Олово - 1 - 1,5

Кобальт - Остальное

В этой связке кобальт обеспечивает высокую прочность, ударную вязкость инструмента и надежное удержание алмазов.

Кобальт хрома обеспечивает дисперсионное упрочнение основы, повышая твердость и износостойкость инструмента.

Медь и олово образуют легкоплавкую оловянистую бронзу, которая выдавливается при горячем прессовании к стенкам графитовой пресс-формы, защищает ее от взаимодействия с прессуемым изделием.

При обработке гранита с высоким содержанием кварца связка дополнительно содержит железо и никель при следующем соотношении компонентов, мас.%:

Карбид хрома - 10 - 18

Медь - 7 - 9

Олово - 1 - 1,5

Железо - 4 - 5

Никель - 5 - 6

Кобальт - Остальное

Железо повышает прочность связки, а никель - пластичность.

Алмазосодержащие режущие инструменты, например сегменты отрезных кругов, на этих связках изготавливаются методом порошковой металлургии из порошков исходных ингредиентов с применением горячего прессования при 1010 - 1050oC.

Известна также масса для изготовления абразивного инструмента [2], включающая, мас.%:

Порошки и микропорошки сверхтвердого абразивного материала - 3,2 - 17,5

Дисперсные включения фосфидов металлов из группы: железо, марганец, никель - 4,2 - 26,2

Металлическая матрица (связка) - 56,3 - 92,6

Содержание ингредиентов в связке выбрано в следующем соотношении, мас.%:

Олово - 8,4 - 14,0

Фосфор - 2,2 - 3,7

Никель - 0,6 - 0,9

Свинец - 8,4 - 14,0

Марганец - 3,4 - 5,6

Мишметаллы (смесь редкоземельных элементов группы церия) - 1,4 - 2,3

Магний - 0,3 - 0,5

Медь - Остальное

Данная связка предназначена для обработки различных конструкционных и адгезионно-активных материалов, таких, как титановые сплавы, нержавеющие стали, латуни и др.

Недостатками инструментов, изготовленных на известных вышеописанных связках, являются склонность к засаливанию и недостаточная стойкость, что делает инструменты малопригодными при обработке низко-твердых материалов и керамики.

Наиболее близкой к предлагаемой является принятая за прототип металлическая связка для алмазо-эльборового инструмента [3], которая имеет следующий состав, мас.%:

Олово - 0,05 - 25,0

Свинец - 0,05 - 15,0

Титан - 0,05 - 10,0

Бериллий - 1,00 - 3,0

Никель - 0,10 - 0,3

Магний - 0,50 - 0,25

Медь - Остальное

Недостатком инструмента, изготовленного на этой связке, является то, что в процессе механической обработки изделий в условиях отсутствия охлаждения он быстро засаливается и теряет режущую способность, при этом стойкость инструмента уменьшается.

Техническим результатом изобретения является повышение режущей способности и стойкости инструмента в условиях отсутствия охлаждения.

Техническим решением является то, что связка, содержащая медь, олово, свинец и никель, дополнительно содержит бор при следующем соотношении компонентов, мас.%:

Свинец - 3 - 10

Никель - 5 - 15

Бор - 0,5 - 3

Медь+олово (при соотношении 4:1) - Остальное

Основу связки составляет сплав меди с оловом при соотношении 4:1, обладающий высокими технологическими свойствами.

Свинец улучшает антифрикционные, противозадирочные свойства, выполняет роль твердой смазки, что улучшает режущие свойства инструмента и повышает качество обработанной поверхности. Эффект от введения в связку свинца появляется при содержании его не менее 3 мас.%. При увеличении содержания свинца свыше 10 мас. % прочность связки становится настолько низкой, что происходит резкое уменьшение стойкости инструмента.

Никель повышает прочность связки, компенсируя падение прочности при введении в связку свинца. Минимальное содержание никеля, при котором начинается заметное повышение прочности связки - 5 мас.%. При содержании никеля свыше 15 мас.% значительно возрастает температура спекания связки, что является нежелательным из-за низкой термостойкости эльбора.

Введение в связку бора приводит к образованию в процессе спекания твердых боридов никеля, что повышает твердость связки и одновременно снижает ее ударную вязкость.

Инструмент, изготовленный на этой связке, обладает высокими режущими свойствами и высокой стойкость в условиях отсутствия охлаждения при обработке шлифованием различных керамических материалов, в том числе и абразивных инструментов на керамической связке.

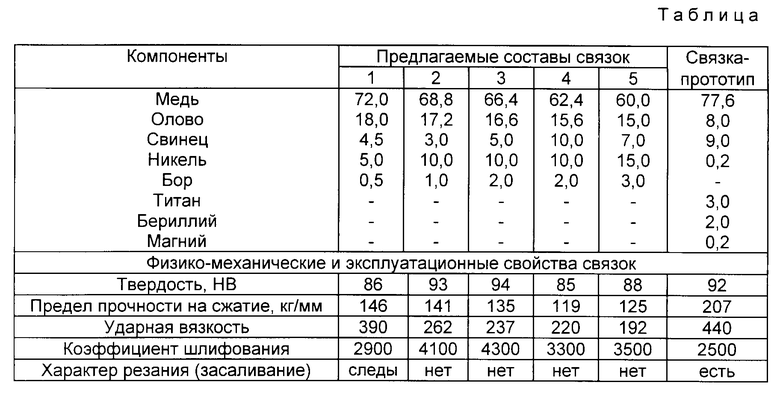

Примеры составов связок, использованных для изготовления шлифовальных кругов из эльбора марки ЛД для абразивного производства, и их свойства приведены в таблице.

Изготовление шлифовальных кругов осуществлялось методом порошковой металлургии.

Смесь абразивного материала и металлической связки в определенном соотношении засыпали в пресс-форму, производили холодное прессование смеси, а затем пресс-форму со смесью нагревали до 700 - 800oC, выдерживали 10 - 15 мин, после чего производили горячую допрессовку изделия в пресс-форме.

Были изготовлены опытные образцы шлифовальных кругов на предлагаемой и известной связках. В качестве абразивного материала использовали поликристаллический эльбор марки ДЛ 630/500. Шлифовальные круги на предлагаемой и известной связках были испытаны в лабораторных условиях на операции внутреннего шлифования отверстий в абразивных кругах из карбида кремния зеленого марки 63 С. Данные испытаний представлены в таблице.

Из приведенных данных видно, что наилучшими эксплуатационными свойствами обладают шлифовальные круги, изготовленные на связках составов 2 и 3. Эти составы имеют достаточно низкие значения ударной вязкости, что обеспечивает инструменту высокие режущие свойства. Высокая твердость при достаточно высоких значениях прочности обеспечивает инструменту высокую стойкость (наибольший коэффициент шлифования, который представляет собой отношение объема снятого материала к объему изношенной части круга).

Круги на связке прототипа засаливались, требовали частой правки, вследствие чего их режущие свойства и стойкость оказались значительно ниже кругов на предлагаемой связке.

Были также проведены производственные испытания шлифовальных кругов 1А1 100х20х20х5 из эльбора ЛД 630/500 на предлагаемой связке на операции внутреннего шлифования отверстий абразивных кругов диаметром 350 - 400 мм из карбида кремния зеленого 63С в сравнении с серийными абразивными кругами 1А1 100•30•32 из карбида кремния зеленого 54С, применяющимся на этой операции.

Испытания показали, что стойкость кругов из эльбора на предлагаемой связке составила ориентировочно 2000 штук обработанных абразивных кругов диаметром 350 - 400 мм, тогда как стойкость применяемых в цехе кругов из карбида кремния составила 20 штук обработанных кругов, то есть примерно в 100 раз меньше. При этом качество и точность обработанных изделий в случае применения эльборовых кругов было выше.

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕТАЛЛИЧЕСКАЯ СВЯЗКА НА ОСНОВЕ МЕДИ ДЛЯ ИЗГОТОВЛЕНИЯ ИНСТРУМЕНТА НА ОСНОВЕ СВЕРХТВЕРДЫХ МАТЕРИАЛОВ | 2005 |

|

RU2282530C1 |

| МЕТАЛЛИЧЕСКАЯ СВЯЗКА | 1992 |

|

RU2028916C1 |

| Связка для изготовления алмазного инструмента | 2022 |

|

RU2827866C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИНСТРУМЕНТА ДЛЯ ЭЛЕКТРОАБРАЗИВНОГО ШЛИФОВАНИЯ | 2006 |

|

RU2328369C2 |

| Масса с полимерным связующим для изготовления алмазного инструмента для работы с наложением электрического тока и в обычном режиме | 2016 |

|

RU2643400C2 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 1996 |

|

RU2125110C1 |

| Металлическая связка | 1978 |

|

SU1021093A1 |

| Способ изготовления прерывистого абразивного круга | 1987 |

|

SU1454676A1 |

| МЕТАЛЛИЧЕСКАЯ СВЯЗКА ДЛЯ ИЗГОТОВЛЕНИЯ СЕГМЕНТОВ НА ОСНОВЕ СВЕРХТВЕРДЫХ МАТЕРИАЛОВ ДЛЯ РЕЖУЩЕГО ИНСТРУМЕНТА И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2296041C2 |

| Связка для изготовления алмазного инструмента | 2019 |

|

RU2725485C1 |

Использование: область изготовления абразивного инструмента. Сущность: металлическая связка для абразивного инструмента, содержащая медь, олово, свинец и никель, в своем составе дополнительно содержит бор при следующем соотношении компонентов, мас. %: свинец 3-10, никель 5-15, бор 0,5-3, медь+олово остальное (при соотношении 4: 1). 1 табл.

Металлическая связка для абразивного инструмента, содержащая медь, олово, свинец и никель, отличающаяся тем, что она дополнительно содержит бор при следующем соотношении компонентов, мас.%:

Свинец - 3 - 10

Никель - 5 - 15

Бор - 0,5 - 3,0

Медь + олово - Остальное

при соотношении 4:1.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство 1021586, B 24 D 3/06, 1982 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторск ое свидетельство 1539052, B 24 D 3/06, 1987 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| SU, авторское свидетельств о, 607728, B 24 D 3/06, 1976. | |||

Авторы

Даты

1998-06-27—Публикация

1996-07-26—Подача