Изобретение относится к металлургии, в частности к использованию сплава для изготовления реакционных труб установок производства этилена, водорода, аммиака, сероуглерода, метанола и др. с рабочими режимами при температуре 600-1200oC и давлением до 50 атм.

В качестве прототипа выбран жаропрочный сплав по патенту РФ N 2026401, C 22 C 19/05, 1995 г. , следующего состава, мас.%: углерод 0,35-0,55; азот 0,02-0,05; хром 22-27; никель 25-40; ниобий 1-2; вольфрам 0,5-5; молибден 0,2-0,6; титан 0,05-0,6; кремний 0,8-2; марганец 0,8-1,5; бор 0,0005-0,005; алюминий 0,1-1; медь 0,1-1; магний 0,01-0,1; цирконий 0,005-0,15; иттрий 0,008-0,1; железо остальное.

Срок службы центробежнолитных реакционных труб из известных аналогов в печах нефтеперерабатывающих установок составляет от 10000 до 2000 часов и основной причиной выхода из строя является их разрушение из-за низкой стабильности свойств после старения, низкой коррозионной стойкости, низкой жаростойкости и жаропрочности.

Технический результат заключается в повышении долговечности труб из сплава с оптимальным содержанием в нем компонентов за счет повышения стабильности свойств после старения, повышения коррозионной стойкости, жаростойкости и жаропрочности.

Технический результат достигается тем, что жаропрочный сплав обязательно содержит компоненты в следующем соотношении мас.%: углерод на более 0,60; кремний не более 2,75; марганец не более 2,0; хром 16-29; никель 8-50; вольфрам не более 6,0; ниобий не более 2,0; церий не более 0,2; медь не более 1,1; молибден не более 0,6; азот не более 0,06; титан не более 0,6; бор не более 0,006; алюминий не более 1,0; ванадий не более 0,20; магний не более 0,15; цирконий не более 0,20; иттрий не более 0,15; бериллий не более 0,20; барий не более 0,005; кальций не более 0,01; кобальт не более 16,0; железо остальное, при условии, что сумма компонентов хром + никель + кобальт должна быть не менее 24,01%, но не более 81,1%. При этом ни один из перечисленных компонентов сплава не может иметь нижний предел содержания, равный нулю.

Содержание в сплаве фосфора должно быть не более 0,04%; серы не более 0,04%; свинца не более 0,02%; олова не более 0,02%; цинка не более 0,02% и мышьяка не более 0,02%.

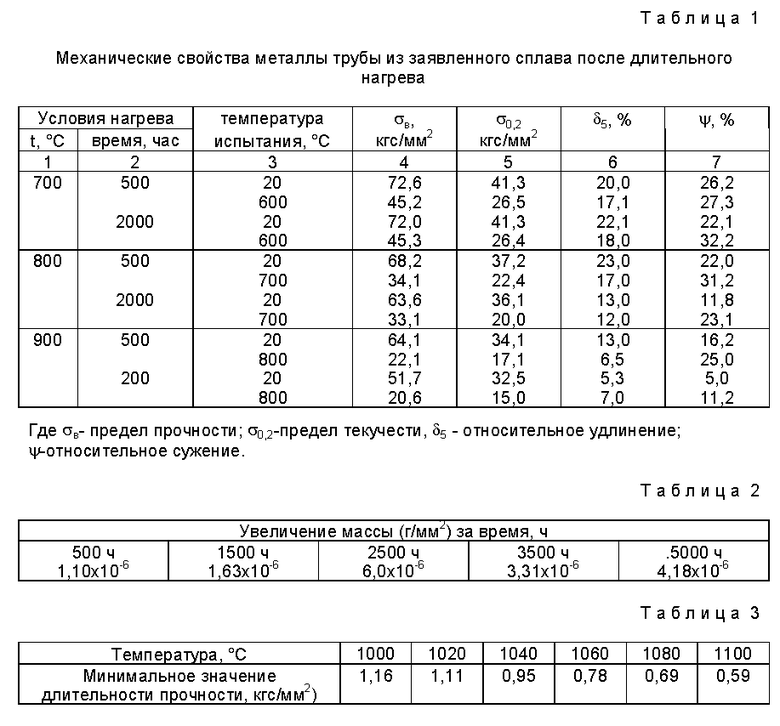

Для выяснения влияния длительного нагрева на стабильность свойств были проведены исследования, результаты которых размещены в таблице 1.

Работа реакционных труб в интервале температур 800-900oC проводит к сильному старению металла, т.е. изменению структуры, вызывающему охрупчивание металла.

Максимальное падение пластичности наблюдается после старения при температуре 900oC продолжительностью 2000 часов.

Металлографическое исследование показало, что при температуре 800oC после 2000 часов выдержки начинает выделяться σ-фаза. Максимальное ее количество наблюдается при 900oC при выдержке 2000 часов. σ-фаза придает металлу дополнительную хрупкость.

Таким образом, заявляемый сплав обладает стабильностью свойств после старения в интервале температур 700-800oC применительно к условиям высокотемпературной коррозии. Эти показатели существенно выше, чем у известных аналогов.

Коррозионную стойкость заявляемого сплава определяли путем замера толщины стенки труб в 30 контрольных точках через 3-6 месяцев во время остановки оборудования на профилактический ремонт. В среднем скорость коррозии заявляемого сплава составила 0,7 мм/год, что в 1,5-2,5 раза ниже, чем у известных аналогов.

Испытание на жаростойкость заявленного сплава проводили на образцах диаметром 10 мм, высотой 20 мм при температуре 1100oC в воздушной среде. Жаростойкость оценивали по увеличению массы образцов после испытаний при 1100oC в течение 500, 1500, 2500, 3500 и 5000 часов. Результаты испытаний приведены в табл. 2.

Анализ данных, размещенных в табл. 2, показывает очень высокие характеристики жаростойкости при температуре 1100oC.

Показателем жаропрочности является длительная прочность, которая характеризует работоспособность центробежнолитых труб из жаропрочных сплавов в печах производства аммиака и др.

Испытание на длительную прочность проводили на пятикратных образцах с диаметром по расчетной длине 10 мм при температурах 1000 и 1100oC и напряжениях 3,5; 3,0; 2,5; 2,0; 1,5; 1,0 кгс/мм2 по ГОСТ 10145-82.

Данные по минимальным значениям длительной прочности за 100000 часов наработки заявленного сплава при температурах 1000-1100oC приведены в табл. 3.

Результаты исследований, приведенные в табл. 3, показывают высокие значения жаропрочности заявленного сплава. В совокупности с механическими свойствами заявленного сплава при комнатной температуре σв= 51 кгс/мм2, σ0,2= 26 кгс/мм2, δ5= 5%, ψ = 6% долговечность труб повысилась до 75000 часов.

В качестве примера конкретного состава жаропрочного сплава, свойства которого приведены в табл. 1 - 3 описания, нами был использован сплав следующего состава, мас.%: углерод - 0,45; кремний - 1,5; марганец - 1,0; хром - 20,5; никель 26,7; вольфрам - 4,8; ниобий - 0,8; церий - 0,1; медь - 0,9; молибден - 0,2; азот - 0,05; титан - 0,4; бор - 0,003; алюминий - 0,3; ванадий - 0,10; магний - 0,10; цирконий - 0,10; иттрий - 0,10; бериллий - 0,10; барий - 0,003; кальций - 0,005; фосфор - 0,02; сера - 0,02; свинец - 0,01; олово - 0,01; цинк - 0,01; мышьяк - 0,01; кобальт - 10,0; железо - 31,709. Механические свойства этого сплава конкретного состава при комнатной температуре составляют: σв= 52 кгс/мм2, σ0,2= 27,1 кгс/мм2, δ5= 5,8%, ψ = 6,5%. При этом, в результате проведенных комплексных исследований на 106 опытных плавках выявлено, что в случае, если все компоненты сплава (в совокупности) будут находиться в пределах, оговоренных в формуле изобретения, то будет достигнут ожидаемый технический результат (долговечность труб из заявленного сплава увеличится с 10000 до 75000 часов), а механические свойства при комнатной температуре будут гарантированно иметь следующие значения: σв≥ 50 кгс/мм2, σ0,2≥ 25 кгс/мм2,δ5≥ 5%, ψ ≥ 6%.

Таким образом, исследования заявляемого сплава показали, что по механическим свойствам он находится на уровне известных аналогов, а по некоторым показателям (стабильность свойств после старения, коррозионная стойкость, жаростойкость и жаропрочность) и превосходит за счет изменения содержания компонентов в сплаве.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЖАРОПРОЧНЫЙ СПЛАВ | 2016 |

|

RU2617272C1 |

| ЛИТЕЙНЫЙ ЖАРОПРОЧНЫЙ СПЛАВ НА НИКЕЛЕВОЙ ОСНОВЕ | 1999 |

|

RU2148100C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА НИКЕЛЕВОЙ ОСНОВЕ | 1995 |

|

RU2088685C1 |

| ДЕФОРМИРУЕМЫЙ ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 2019 |

|

RU2695097C1 |

| Жаропрочный сплав | 2019 |

|

RU2700346C1 |

| Жаропрочный сплав | 2019 |

|

RU2700347C1 |

| СОСТАВ ЖАРОПРОЧНОГО НИКЕЛЕВОГО СПЛАВА (ВАРИАНТЫ) | 2007 |

|

RU2353691C2 |

| Жаропрочный сплав | 2021 |

|

RU2765806C1 |

| ВЫСОКОЖАРОПРОЧНЫЙ СПЛАВ | 1991 |

|

RU2020178C1 |

| ЛИТЕЙНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 1978 |

|

RU722330C |

Изобретение относится к металлургии, в частности к жаропрочному сплаву, который может быть использован для изготовления реакционных труб установок производства этилена, водорода, аммиака, сероуглерода, метанола и др. Жаропрочный сплав содержит следующие компоненты, мас.%: углерод не более 0,60; кремний не более 2,75; марганец не более 2,00; хром 16,0 - 29,0; никель 8,0 - 50,0; вольфрам не более 6,0; ниобий не более 2,0; церий не более 0,2; медь не более 1,1; молибден не более 0,6; азот не более 0,06; титан не более 0,6; бор не более 0,006; алюминий не более 1,0; ванадий не более 0,2; магний не более 0,15; цирконий не более 0,20; иттрий не более 0,15; бериллий не более 0,20; барий не более 0,005; кальций не более 0,01; кобальт не более 16,0; железо остальное,

при этом сумма компонентов хром + никель + кобальт должна быть не менее 24,01%, но не более 81,1%. Техническим результатом изобретения является повышение долговечности труб из сплава за счет повышения стабильности свойств после старения, повышения коррозионной стойкости, жаростойкости и жаропрочности. 3 табл.

Жаропрочный сплав, содержащий углерод, азот, хром, никель, ниобий, вольфрам, молибден, титан, кремний, марганец, бор, алюминий, медь, магний, цирконий, иттрий и железо, отличающийся тем, что он дополнительно содержит церий, ванадий, бериллий, барий, кальций и кобальт при следующем соотношении компонентов, мас.%:

Углерод - Не более 0,60

Кремний - Не более 2,75

Марганец - Не более 2,00

Хром - 16,0 - 29,0

Никель - 8,0 - 50,0

Вольфрам - Не более 6,0

Ниобий - Не более 2,0

Церий - Не более 0,2

Медь - Не более 1,1

Молибден - Не более 0,6

Азот - Не более 0,06

Титан - Не более 0,6

Бор - Не более 0,006

Алюминий - Не более 1,0

Ванадий - Не более 0,2

Магний - Не более 0,15

Цирконий - Не более 0,20

Иттрий - Не более 0,15

Бериллий - Не более 0,20

Барий - Не более 0,005

Кальций - Не более 0,01

Кобальт - Не более 16,0

Железо - Остальное

при этом сумма компонентов хром+никель+кобальт должна быть не менее 24,01%, но не более 81,1%.

| ЖАРОПРОЧНЫЙ СПЛАВ | 1992 |

|

RU2026401C1 |

| GB 2102835 А, 09.02.83 | |||

| СПОСОБ ЛЕЧЕНИЯ ИНВОЛЮЦИОННОЙ ВЛАЖНОЙ ХОРИОРЕТИНАЛЬНОЙ ДИСТРОФИИ | 1994 |

|

RU2110238C1 |

| US 3993475 А, 23.11.76 | |||

| US 5077006 А, 31.12.91 | |||

| СТОПОРНОЕ УСТРОЙСТВО С КОНЦЕВОЙ СТОПОРНОЙ ЗАЩЕЛКОЙ ДЛЯ МЕХАНИЗМА ВТЯГИВАНИЯ РЕМНЯ БЕЗОПАСНОСТИ | 2011 |

|

RU2566803C2 |

| DE 3401711 А1, 25.07.85 | |||

| СПОСОБ АСПИРАЦИИ АТМОСФЕРНОГО ВОЗДУХА В ЗОНЕ АВТОМОБИЛЬНОГО РЕГУЛИРУЕМОГО ПЕРЕКРЕСТКА | 2011 |

|

RU2505343C2 |

| Фрезерная головка для срезания складок затянутой обуви | 1949 |

|

SU84588A1 |

Даты

1999-01-20—Публикация

1996-12-17—Подача