О

ю

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕТАЛЛИЧЕСКАЯ СВЯЗКА | 1992 |

|

RU2028916C1 |

| Масса для изготовления абразивного инструмента | 1987 |

|

SU1539052A1 |

| Металлическая связка | 1979 |

|

SU833433A1 |

| МЕТАЛЛИЧЕСКАЯ СВЯЗКА ДЛЯ АБРАЗИВНОГО ИНСТРУМЕНТА | 1996 |

|

RU2113972C1 |

| Металлическая связка для алмазного инструмента | 1982 |

|

SU1068275A1 |

| МЕТАЛЛИЧЕСКАЯ СВЯЗКА НА ОСНОВЕ МЕДИ ДЛЯ ИЗГОТОВЛЕНИЯ ИНСТРУМЕНТА НА ОСНОВЕ СВЕРХТВЕРДЫХ МАТЕРИАЛОВ | 2005 |

|

RU2282530C1 |

| Абразивное зерно с покрытием | 1976 |

|

SU842093A1 |

| СПОСОБ УПРОЧНЕНИЯ АЛМАЗНЫХ ИНСТРУМЕНТОВ | 2017 |

|

RU2676125C2 |

| Металлическая связка для алмазного инструмента | 1980 |

|

SU985111A1 |

| Связка на основе меди для изготовления алмазного инструмента | 2017 |

|

RU2644225C1 |

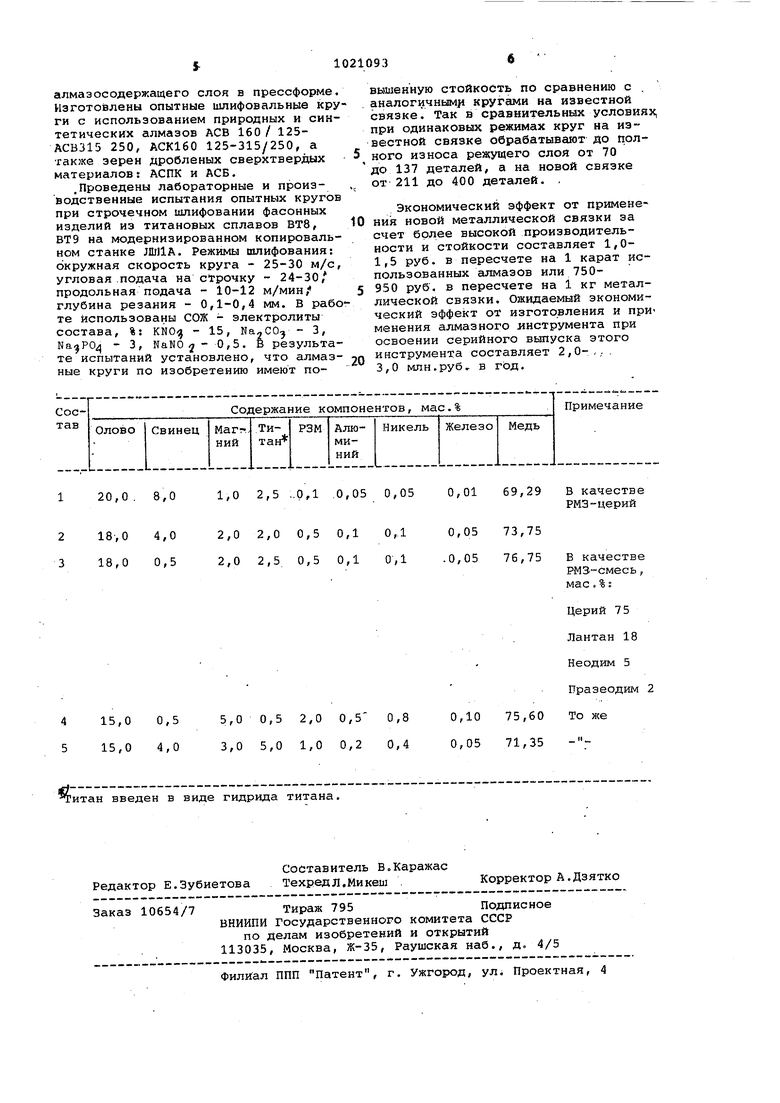

МЕТАЛЛИЧЕСКАЯ СВЯЗКА для инструментов из алмазов и других сверхтвердых материалов, преимущественно для обработки титановых сплавов, включающая медь, олово, свинец, магний и титан, отличающ а я с я тем, что, с целью повышения эксплуатационных свойств инструмента, в состав металлической связки дополнительно введен металл из группы редкоземельных металлов или их смесь, алюминий, никель и железо, а компоненты взяты в следующем соотношении, мас.%: Олово15,0-20,0 Свинец0,5-8,0 Магний1,0-5,0 Титан0,5-5,0 Металл из группы редкоземельных металлов 0,1-2,0 или их смесь 0,05-0,50 Алюминий (Л Никель 0,05-0,80 0,01-0,10 Железо Медь Остальное

;о

00 Изобретение относится к области изготовления абразивных инструментов из алмазов и других сверхтвердых материалов, в частности к составам металлических связок, преимущественно для шлифования фасонных изделий из титановых и, других адгезионно-активных сплавов и может быть использовано на специализированных заводах для изготовлен инструмента. Известна металлическая связка д алмазного инструмента, включающая медь, олово, свинец, титан и магни при следующем соотношении компонен тов, мае.%: Олово 18,0-21,0, Свинец9,0-11,0 ТитанLО,4-1,0 Магний0,2-0,5 МедьОстальное |Y. При изготовлении инструмента эт связка не обеспечивает прочное закрепление алмазов, не устраняет яв ние сватывания связки с титановы сплавами в процессе обработки. Как следствие, инструмент на эт связке при обработке титановых спл вов выкрашивается, значительно уве чивается расход алмазов, снижается способность инструмента. Цель изобретения - повышение эк плуатационных свойств инструмента за счет прочного закрепления алмазов , увеличения стойкости и режуще способности с одновременным сведе нием до минимума явления схватыва ния связки с титановыми сплавами процессе обработки. Для этого в известный состав ме таллической связки дополнительно в дят редкоземельный металл (церий, лантан, неодим и дp. или их смесь а также алюминий,-никель, железо, при этом компоненты берут в следую щем соотношении, мас.%: 15,0-20,0 Олово 0,5-8,0 Свинец 1,0-5,0 Магний 0,5-5,0 Титан Металл из группы редкоземельныхметаллов (церий, лантан, неодш1 и другие) или их 0,1-2,0 смесь 0,05-0,80 Алюминий Никель 0,05-0,80 0,01-0,1 Железо Медь Остальное Пределы содержания компонентов выбраны из следующих соображений. Олово вводят в состав связки от 15,0 до 2О,О,мас.%, 4to определ ет прочностные свойства связки, ее твердость, хрупкость, антифрикционные свойства. Содержание олова ниже 15,0 нецелесообразно в связи с резким падением твердости, прочности связки, повьашения схватывания ее с обрабатываемым материалом. Содержание олова выше 20,0 мас.% , приводит к значительному охрупчиванию связки, появлению трещин, сколов режущего слоя, т.е. значительному росту износа и расхода алмаза. Свинец выполняет роль твердой . смазки, снижающей коэффициент трения, склонность к схватыванию с обрабатываемым материалом. Однако добавки свинца снижают прочностные свойства, увеличивают пластичность. Увеличение содержания свинца выше 8,О мае.% нежелательно также с технологической точки зрения, так как происходит ликвация свинца в процессе нагрева и формования инструмента, что приводит к неоднородности его содержан,ия и свойств режущего слоя инструмента. Содержание свинца ниже 0,5 мас.% нецелесообразно в связи стем, что уже незаметно действие на антифрикционные свойства и противозадирность связки. Магний вводят в состав в количестве от 1,0 до 5,0 мас.%. Магний образует с медью мелкодисперсные интерметаллиды типа Cu2Mg и значительно снижает деформируемость осно.вы сплава, склонность ее к схватыванию с титановыми и другими сплавами. Повышение содержания магния выше 5,0 мас.% значительно охрупчивает сплав, снижает его прочность. Ниже 1,0 мас.% не наблюдается устойчивого действия на снижение схватывания связки с титановым сплавом. Титан в связке является межфазноактивным элементом, способствующим образованию переходных слоев на границе йлг азное зерно - металлическая связка. Однако заметное.действие титана проявляется лишь при температурах вьиие 850°С. Кроме того, титан в меднооловянной основе связки образует интерметаллиды; т.е. находится в связанном виде и его активность проявляется только после , плавления связки. Поэтому в состав связки титан вводят в виде гидрида титана. Гидрид титана разлагается в процессе нагрева шихты выше 400 С с выделением водорода и атомарного, т.е. активного, несвязанного титана. Этим достигается эффект наилучшего использования межфазноактивного элемента для образования переходных слоев на границе алмаз - металлическая связка. Добавки титана (гидрида титана) менее О,5 мае.% не оказывают заметного действия. Содержание более 5,0 мас.% приводит к выделению значительных обьемов водорода и повышению пористости связки, что снижает ее прочность и износостойкость. . Металлы редкоземельной группы ( лантан, празеодим, неодим и другие) являются наиболее сильным межфазноактивными элементами. Эти металлы вводят для обеспечения боле прочного закрепления зерен алмаза или других СТМ в металлической связ ке за счет образования переходных слоев. Кроме того, добавки редкоземельных металлов полезны с точки зрения стабилизации, защиты от коаг ляции включений свинца, распределяемых в основе связки. Свинец обра зует с РЗМ на поверхности тонкие пленки тугоплавких интерметаллидов типа ClPb, ClPb. Нижняя граница со держания РЗМ - 0,1 мае.%. соответств ет границе, ниже которой не проявляется действие этих металлов на ; , прочность удержания алмазов и СТМ. Верхняя граница - 2,0 мас.% определена из технологических условий, так как при этом необходимы специал ные меры защиты шихты от окисления Кроме того, при высоком содержании РЗМ в связке снижается коррозионная стойкость связки. Выбор металла из группы РЗМ определяется в первую очередь экономическими соображениям и дефицитностью этих металлов. Наиболее экономичен сплав церия лантана, неодима, празеодима и других РЗМ с примесью железа или магния - мишметалл (ТУ48-4-280-73). Разные марки мишглеталла содержат 40,0-70,0 мас.% церия, до 20,0 мае . неодима, до 5 мас.% празеодима. Небольшое количество алюминия 0,05-0,50 вводят в связку главным образом в составе порошка лигатуры содержащей РЗМ для защиты легкооки ляемых порошков. Меньшее содержани РЗМ требует и меньшего количества алюминия; использование добавок РЗМ по верхнему предельному содержанию требует добавок алюминия до 0,5 мас.%. Увеличение содержания алюминия нежелательно, так как обра зуется большое количество тугоплав ких окислов и интерметаллидов, в которых оказываются связанными РЗМ Никель вводится в связку также с порошком лигатуры, содержащей РЗМ. Никель связывает РЗМ в легкоплавкие, нестойкие при повышенных температурах интерметаллиды.. При низких температурах РЗМ находится в связанном состоянии в интерметалл дах никеля, олова, меди и тем самым защищаются от окисления и других химических реакций с окружающей сре дой. Б процессе нагрева шихты, при температурах 450-650 С происход расплавление и разложение этих инте металлидов и РЗМ переходит в жидкую фазу, что способствует наиболее эффективному использованию этих активных элементов для образования переходных слоев на границе алмаза ияи СИМ со связкой. Никель также пол ики-тельно влияет на прочностные свс ства связки, способствует измельчению зерна. Железо является сопутствующим элементом - примесью к РЗМ. Железо вв©дят в состав связи с порошками лигатуры. Содержание железа ограничено содерлсанием 0,10 мас.%, так как жег лезо придает пирофорность порошкам лигатуры, содержащей РЗМ. Выбор меди в качестве основы металлической связки обеспечивает соотношение эксплуатационных и технологических свойств, хотя в состав связки входят легкоокисляющиеся металлы, нагрев шихты и формова-ние инструмента производится без специальных мер защиты (вакуум, защитная атмосфера и т.д.) . Формование инструмента осуществляют при сравнительно невысокой температуре TOO-VSO C в пресс-формах из конструкционных штамповых сталей, а не дефицитных жаропрочных сплавов. Механические свойства состава связки без наполнителя мало отличаются от прототипа. Однако за счет луч шего закрепления зерна композиции с алмазом разупрочняются в гораздо меньшей степени, чем у .известного состава. Так при содержании алмаза дев 250/200 50 об.% в известном составе прочность уменьшается в 2,15 раза, а в предлагаемом - в 1,4 раза. Это влияет и на эксплуатационные свойства инструмента. Так при шлифовании в одинаковых условиях фасонных деталей из титанового сплава ВТ9 удельный износ алмазного круга на известной связке имеет значения 1,9-4,2об.%, а на предлагаемой при тех же характеристиках всего 0,65-1,24 об.%, т.е. в 3 раза меньше. Алмазные круги на новой связке в одинаковых условиях допускают работу на режимах, обеспечивающих повышение производительности шлифования титановых сплавов в 1,52,0 раза по сравнению с аналогичным кругом на основе известной связки. Примеры составов, использованных для. изготовления алмазных кругов, приведены в таблице. Изготовление алмазных инструментов осуществляют методом порошковой металлургии. Алмазосодержащую смесь загружают в прессформу, производят брикетирование,смеси. Затем смесь вместе с пресс-формой нагревают до температуры горячего прессования 700-750 С и при этой температуре производят окончательное формование

алмазосодержащего слоя в прессформе. Изготовлены опытные шлифовальные кру ги с использованием природных и синтетических алмазов АСВ 160/ 125АСВ315 250, АСК160 125-315/250, а также зерен дробленых сверхтвердых материалов г АСПК и АСБ.

.Проведены лабораторные и производственные испытания опытных кругов при строчечном шлифовании фасонных изделий из титановых сплавов ВТ8, ВТ9 на модернизированном копировальном станке JIDllA. Режимы шлифования: окружная скорость круга - 25-30 м/с, угловая .подача на строчку 24-30 продольная подача - 10-12 м/мин/ глубина резания - 0,1-0,4 мм. В работе использованы СОЖ - электролиты состава, %: KNO - 15, Na,CO - 3, - 3, NaNO - 0,5. В результате испытаний установлено, что алмазные круги по изобретению имеют по120,0. 8,01,0 2,5 ..ОД .0,05 0,05

218,0 4,02,0 2,0 0,5 0,1 0,1

318,0 0,52,0 2,5 0,5 0,1 0,1

вышенную стойкость по сравнению с аналогичным|1 кругами на известной связке. Так в сравнительных условия при одинаковых режимах круг на известной связке обрабатывают до полного износа режущего слоя от 70 до 137 деталей, а на новой связке от 211 до 400 деталей. .

Экономический эффект от применения новой металлической связки за счет более высокой производительности и стойкости составляет 1,01г5 руб. в пересчете на 1 карат использованных алмазов или 750950 руб. в пересчете на 1 кг металлической связки. Ожидаемый экономический эффект от изготовления и применения алмазного инструмента при освоении серийного выпуска этого инструмента составляет 2,0-.,. , 3,0 млн.руб.. в год.

0,01 69,29

Б качестве РМЗ-церий

73,75 76,75

В качестве РМЗ-смесь, мае % S

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР 228553, кл | |||

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1983-12-23—Публикация

1978-12-29—Подача