Изобретение относится к деревообрабатывающей промышленности, в частности к технологии изготовления фанеры и фанерных плит (далее по тексту фанеры), предназначенных для использования при строительстве и ремонте пассажирских вагонов, судов, при строительстве и ремонте промышленных и гражданских зданий и сооружений, при производстве мебели и других столярных изделий.

В качестве аналогов приняты способы производства клееной фанеры, включающие пропитку шпона антипиреном, нанесение связующего на листы шпона, сборку пакета и его прессование, с использованием в качестве связующего клеев на основе фенолоформальдегидных смол различных марок, в том числе малотоксичных клеев марок СФЖ-3013 и СФЖ-3014, без подсушки шпона с нанесенным клеем [1 - 9].

Известные способы обладают рядом недостатков.

Применение для изготовления фанеры даже малотоксичных фенолоформальдегидных клеев марок СФЖ-3013 и СФЖ-3014 не исключает эмиссии свободного фенола из фанеры, так как после отверждения в этих клеях содержится до 0,3% свободного фенола ([2], с. 209).

Предел прочности при изгибе известных фанерных плит не превышает 60 - 75 МПа, что недостаточно, учитывая увеличение массы огнестойкой фанеры на 15 - 60%. Для сохранения прежней массы изготовленных из фанеры деталей необходимо уменьшить их толщину, при этом обеспечить требуемую прочность деталей.

Применяемые в качестве антипиренов известные вещества, вводимые в шпон в количестве до 80 кг/м3, недостаточно защищают фанеру от горения.

Этот недостаток устранен в техническом решении [10] (прототип), согласно которому в качестве антипирена применен диаммонийфосфат в количестве 21 - 40 мас.% (120 - 140 кг/м3).

Однако при таком насыщении шпона диаммонийфосфатом существенно ухудшаются механические характеристики фанеры ([11], с. 21).

Для производства большеформатной фанеры из шпона малого формата используют или склеивание шпона "на ус", или сращивание листов фанеры меньшего формата в листы большего размера или бесконечную ленту с дальнейшим разрезанием ее на необходимый формат, при этом происходит снижение расчетного сопротивления фанеры в стыках на 40% и существенно увеличивается стоимость фанеры ([4], с. 24, 26).

Целью предлагаемого способа изготовления фанеры является снижение ее токсичности, повышение прочности, улучшение огнезащитных свойств, снижение стоимости.

Сущность изобретения состоит в том, что в качестве клея применена сухая порошкообразная смесь компонента A, состоящего из 90 - 93 мас.% твердой фенолформальдегидной смолы и 7 - 10 мас.% уротропина, с гидролизным лигнином и карбамидом в соотношении, мас.%:

Компонент A - 40 - 95

Гидролизный лигнин - 5 - 60

Карбамид - 0,5 - 5

Применение этого клея позволяет вводить в шпон большее количество (до 300 кг/м3) диаммонийфосфата (антипирена), обеспечивающее повышение огнезащитных свойств фанеры без снижения ее прочности; без снижения огнезащитного эффекта пропитывают антипиреном с нормой содержания сухого вещества 125 - 300 кг на плотный 1 м3 шпона только два (или более) наружных слоев шпона, а остальные слои шпона - с нормой 65 - 100 кг на плотный 1 м3 шпона; для изготовления большеформатной фанеры из шпона меньшего размера, в случае использования предлагаемого клея, слои шпона с продольным расположением волокон выполняют составными без скоса кромок и без их склейки, при этом стыки шпона разнесены на расстояние не менее 50 мм, а в одном сечении пакета не допускается более одного стыка; из листов шпона меньшего формата вначале формируют две стопы, в одну из которых укладывают листы шпона одного размера вдоль направления волокон, а в другую шпон другого размера, но такого, чтобы суммарный размер листов шпона вдоль волокон, находящихся в обеих стопах, равнялся длине фанеры, а затем листы шпона из одной стопы раскраивают еще на две части по размерам, обеспечивающим формирование пакета с разнесенными стойками; прессование плиты происходит при 150 ± 3oC и давлении 2 - 3 МПа.

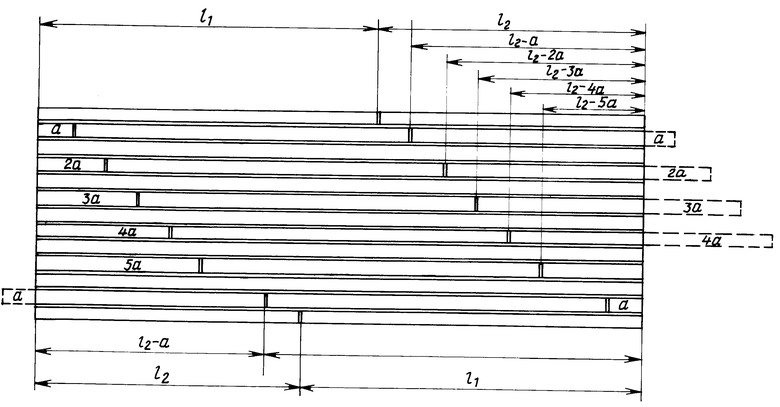

На чертеже показана схема формирования пакета болшеформатной фанеры из шпона меньшего размера.

Листы шпона в направлении продольного расположения волокон имеют размеры 11 и 12. Лист с размером 12 раскраивают на две части таким образом, чтобы одна из них отличалась от другой на величину, кратную a, при этом эта величина должна быть не менее 50 мм. Таким образом формируют пакет, исключив отходы шпона.

Технический результат, достигаемый при использовании предложенного способа, состоит в следующем:

- значительно снижена токсичность фанеры, свободный фенол в ней полностью отсутствует, предел прочности фанеры при изгибе повышен в 1,2 - 2,0 раза (п. 1);

- появилась возможность вводить в шпон диаммонийфосфат в количестве до 300 кг/м3 без потери прочности фанеры (п. 2),

- экономия антипирена до 30% (п. 3),

- снижение стоимости большеформатной фанеры на 15 - 30% (пп. 4 и 5).

Таким образом, предложенный способ в совокупности обеспечивает получение экологически чистой, огнезащищенной, высокопрочной фанеры (фанерной плиты), обладающей высокими потребительскими качествами, а при изготовлении большеформатной фанеры одновременно снижаются затраты. Проведены исследовательские испытания, которые показали техническую эффективность предложенного способа.

Источники информации

1. Доронин Ю. Г. , Кондратьев В.П. Малотоксичные фенолоформальдегидные смолы в деревообрабатывающей промышленности. М.: ВНИПИЭИлеспром, 1978, с. 42

2. Кондратьев В.П., Доронин Ю.Г., Водостойкие клеи в деревообработке. М. : Лесная промышленность, 1988, с. 214.

3. Кардашов Д.А., Петрова А.П. Полимерные клеи. М.: Химия, 1983, с. 156.

4. Орлов А.Т., Стриженов Ю.П. Новое в технологии слоистой клееной фанеры. М.: Лесная промышленность, 1980, с. 144.

5. Патент N 2015879, кл. B 27 D 1/04, 1994.

6. Патент N 2043921, кл. B 27 D 1/04, 1995.

7. Патент N 1827960, кл. B 27 D 1/04, 1995.

8. Патент N 2028938, кл. B 27 D 1/04, 1995.

9. Патент N 2015878, кл. B 27 D 1/04, 1994.

10. Патент N 1826936, кл. B 27 D 1/04, 1993.

11. Хрулев В. М., Рыков Р.И. Защита клееных конструкций от возгорания. Вост-сиб. книжное издательство, 1972.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ОГНЕЗАЩИЩЕННОЙ ФАНЕРЫ | 1995 |

|

RU2080246C1 |

| СПОСОБ ПОЛУЧЕНИЯ БОЛЬШЕФОРМАТНОЙ ФАНЕРЫ | 2000 |

|

RU2185957C1 |

| Способ изготовления огнезащищенной фанеры | 1985 |

|

SU1329967A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОГНЕЗАЩИЩЕННОЙ ФАНЕРЫ | 1998 |

|

RU2130828C1 |

| Способ производства фанеры | 2017 |

|

RU2654793C1 |

| СПОСОБ ПРОИЗВОДСТВА ДРЕВЕСНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 1994 |

|

RU2057638C1 |

| Синтетический клей для производства фанеры, фанера и способ ее производства | 2020 |

|

RU2757429C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОЙ ФАНЕРЫ | 1993 |

|

RU2028938C1 |

| Заполняющая паста для укрытия дефектов шпона и способ производства фанеры с использованием заполняющей пасты | 2019 |

|

RU2708582C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОГНЕЗАЩИЩЕННОЙ ФАНЕРЫ | 1993 |

|

RU2015878C1 |

Изобретение относится к деревообрабатывающей промышленность, в частности к технологии изготовления фанеры и фанерных плит. Способ предусматривает получение экологически чистой, трудногорючей, высокопрочной фанеры, а также возможность изготовления большеформатной фанеры из шпона меньшего формата без его склейки и без соединения листов готовой фанеры меньшего размера. В качестве клея используют порошкообразную смесь твердой фенолоформальдегидной смолы, уротропина, гидролизного лигнина и карбамида. Пропитку шпона осуществляют в растворе диаммонийфосфата с нормой содержания сухого вещества до 300 кг в плотном 1 м3 шпона. Способ позволяет снизить токсичность фанеры, повысить прочность. 5 з.п.ф-лы, 1 ил.

Компонент A - 40 - 95

Гидролизный лигнин - 5 - 60

Карбамид - 0,5 - 5,0

2. Способ по п.1, отличающийся тем, что, с целью повышения огнезащитных свойств фанеры, шпон пропитывают диаммонийфосфатом, содержание которого составляет до 300 кг на плотный 1 м3 абсолютно сухого шпона.

| RU, патент, 2015879, кл | |||

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| SU, патент, 1826936, кл | |||

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1998-06-27—Публикация

1997-03-24—Подача