Изобретение относится к транспортным средствам, в частности к конструкциям пневматических радиальных шин.

Известна пневматическая шина радиальной конструкции, содержащая каркас, брекер, борта, боковины, протектор и имеющая резиновые прослойки различной толщины.

Наиболее близким по техническому решению к предложенному изобретению является конструкция каркаса радиальной шины, включающая в себя слои каркаса кроме первого, имеющие общую толщину резины, равную 1,8 - 2,0 толщины нити корда. Толщина первого слоя каркаса составляет 3,0 - 3,5 толщины нити корда, при этом слой каркаса имеет различную толщину резиновой прослойки на внутренней и внешней сторонах в соотношении 1,0 : 3,5-5,0 (патент РФ N 2047499, 1995).

В данном техническом решении толщина резиновой прослойки между нитями корда каркаса и внутренней поверхностью шины составляет 1,05 - 2,8 диаметра нитей корда каркаса, а толщина резиновой прослойки между нитями корда смежных слоев каркаса составляет 0,7 - 1,06 диаметра нитей корда каркаса.

К недостаткам данной конструкции относится снижение износостойкости и увеличение массы шины.

Задача изобретения - улучшение эксплуатационных свойств шины.

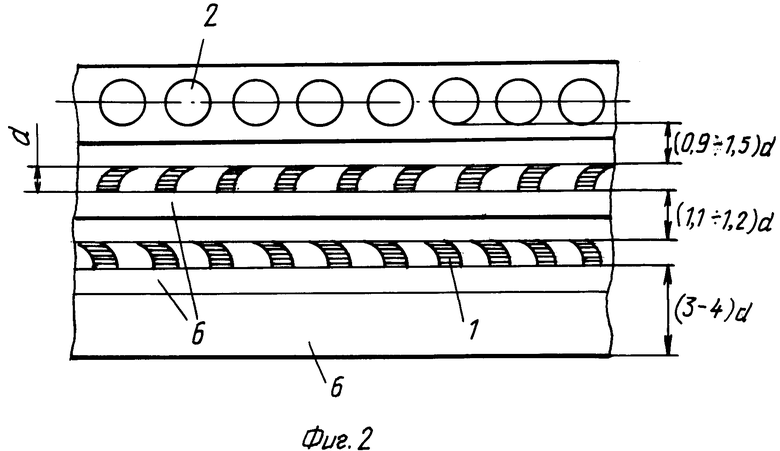

Сущность изобретения состоит в том, что слои корда расположены в шине таким образом, что толщина резиновой прослойки, расположенной между нитями корда каркаса и внутренней поверхности шины, составляет 3,0 - 4,0 диаметра нити корда каркаса, а толщина резиновой прослойки, расположенной между слоями каркаса и брекера, составляет 0,9 - 1,5 диаметра нити корда каркаса. При этом при наличии в каркасе более одного слоя корда толщина резиновой прослойки между нитями корда в смежных слоях каркаса находится в пределах 1,1 - 1,2 диаметра нитей корда каркаса.

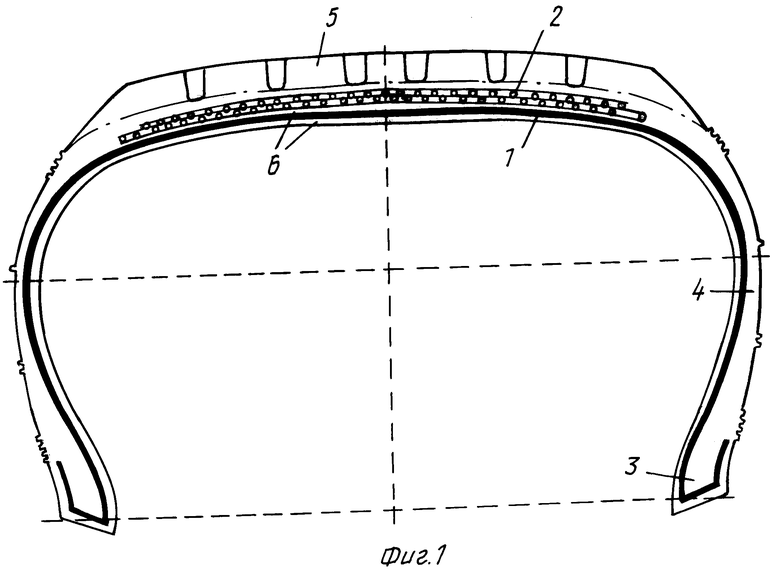

На фиг. 1 изображена пневматическая шина; на фиг.2 - узел I (выполнение конструкции каркаса шины, состоящей из двух слоев корда).

Шина содержит каркас 1, брекер 2, борт 3, боковины 4, протектор 5, резиновые прослойки 6.

Предлагаемые соотношения толщин резины между основными несущими элементами шины (каркас и брекер) обусловлены требованием максимальной оптимизации напряженно-деформированного состояния шины.

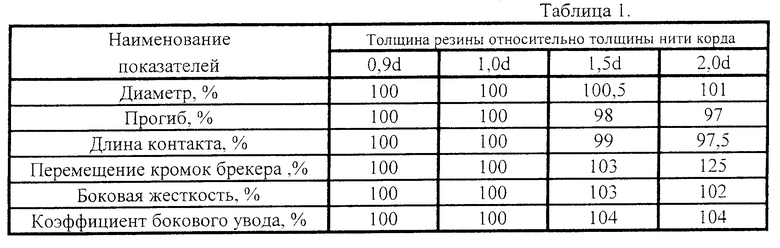

В табл. 1 представлены результаты замеров напряженно-деформированного состояния шин размера 175/70R13 с различной толщиной резины между смежными слоями каркаса и брекера.

В случае увеличения толщины слоя резиновой прослойки между нитями корда в смежных слоях брекера и каркаса свыше 1,5 диаметра нитей корда каркаса в шине резко увеличиваются напряжения в нитях каркаса и брекера, растут напряжения сдвига, тем самым снижается долговечность шины. Значительное увеличение перемещений кромок брекера приводит к увеличению циклических деформаций (при нагружении шины), повышению температуры и энергетических потерь в резине. Все это усложняет условия работы подканавочного слоя и брекера. Кроме того, происходит перераспределение контактных давлений в зоне пятна контакта в сторону центра, увеличивается интенсивность работы трения. Эти факторы обусловливают повышенный и неравномерный износ рисунка протектора шин. Значительное перераспределение контактных давлений от края к центру пятна контакта кроме неравномерного износа также приводит к снижению управляемости автомобилем на таких шинах.

Применение толщины слоя резины менее 0,9 диаметра нити корда каркаса нецелесообразно по технологическим причинам: в этом случае не обеспечивается надежная изоляция резиновой смесью нитей корда каркаса и брекера при обрезинивании, что негативно влияет на долговечность и работоспособность каркаса и брекера в готовой шине.

Этими же технологическими причинами обусловлена минимальная толщина резиновой прослойки между нитями корда в смежных слоях каркаса в случае многослойного каркаса. Уменьшение толщины резиновой прослойки менее 1,1 диаметра нити корда нецелесообразно, так как не обеспечивается надежная изоляция резиновой смесью нитей корда каркаса, возрастают тепловые потери в каркасе из-за трения нитей смежных слоев корда, снижаются скоростная выносливость и долговечность шин.

В табл. 2 представлены сравнительные результаты замеров напряженно-деформированного состояния шины 175/70R13 с двумя слоями анидного корда в каркасе с различной толщиной резиновой прослойки между ними.

Увеличение толщины резиновой прослойки между нитями корда в смежных слоях каркаса более 1,2 диаметра нитей корда приводит к росту ширины шины, снижению прогиба и длины контакта, что ухудшает комфортабельность, управляемость и тормозные качества шины на мокрых покрытиях.

Понижение угловой жесткости и коэффициента бокового увода снижает управляемость шины. Увеличение работы трения снижает износостойкость шины, повышает ее температуру, что приводит к понижению таких эксплуатационных характеристик шины как максимальная скорость, управляемость. Кроме того, увеличивается масса шины.

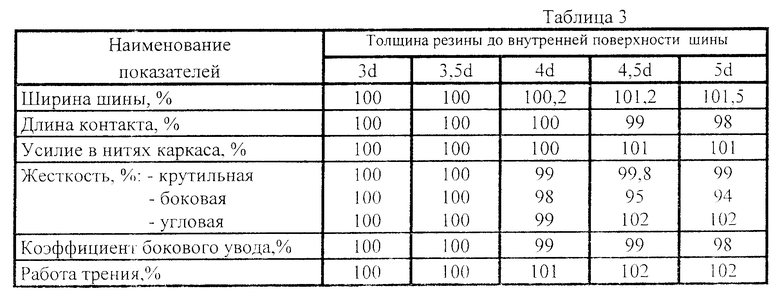

Ограничение по толщине резиновой прослойки от нити корда каркаса до внутренней поверхности шины преследует цель улучшения технологичности и качества шин при ее изготовлении. Снижение толщины слоя резины от нити корда каркаса до внутренней поверхности шины менее 3,0 диаметра нити корда каркаса приводит к массовому дефекту "просвечивания нитей корда" после вулканизации шины и последующему дефекту "выпадения (разрушения) нитей корда каркаса", в случае эксплуатации таких шин не обеспечивается удовлетворительная герметичность бескамерных шин.

В табл. 3 приведены сравнительные результаты замеров напряженно-деформированного состояния шины 175/70R13 с различной толщиной резиновой прослойки от корда каркаса до внутренней поверхности шины.

Возрастание толщины резиновой прослойки от нити корда каркаса до внутренней поверхности шины свыше 4,0 диаметра нити корда каркаса увеличивает массу шины, повышает гистерезисные потери и приводит к увеличению расхода топлива автомобилем при эксплуатации таких шин. Снижение длины контакта и коэффициента сопротивления боковому уводу и жесткости ухудшает управляемость и тормозные качества шины. Некоторое повышение усилий в нитях каркаса снижает запас прочности шины по каркасу. Увеличение величины работы трения снижает износостойкость шины.

Сравнительный анализ предложенного изобретения с известными показал, что предложенная конструкция обладает существенными отличительными признаками, позволяющими это техническое решение отнести к разряду изобретений.

Достигаемый положительный эффект заключается в следующем: за счет получения оптимизированного напряженно-деформированного состояния в шине улучшаются ее управляемость и износостойкость, а также обеспечивается повышение технологичности при изготовлении шины.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПНЕВМАТИЧЕСКАЯ ШИНА | 2004 |

|

RU2242372C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКРЫШЕК ПНЕВМАТИЧЕСКИХ ШИН | 1999 |

|

RU2172254C2 |

| Пневматическая радиальная легковая шина | 2019 |

|

RU2729903C1 |

| Пневматическая радиальная легкогрузовая шина (варианты) | 2023 |

|

RU2800762C1 |

| Пневматическая радиальная легкогрузовая шина (варианты) | 2023 |

|

RU2816902C1 |

| Пневматическая радиальная легковая шина (варианты) | 2022 |

|

RU2797454C1 |

| Пневматическая радиальная высокоскоростная шина (варианты исполнения каркаса) | 2024 |

|

RU2834911C1 |

| Пневматическая радиальная легковая шина (варианты) | 2022 |

|

RU2797706C1 |

| Пневматическая радиальная легковая шина | 2019 |

|

RU2729902C1 |

| Покрышка пневматической шины | 2023 |

|

RU2805565C1 |

Изобретение относится к транспортным средствам, в частности к конструкциям пневматических радиальных шин. Слои корда расположены в шине таким образом, что толщина резиновой прослойки, расположенной между нитями корда каркаса и внутренней поверхностью шины, составляет 3,0-4,0 диаметра нити корда каркаса, а толщина резиновой прослойки, расположенной между слоями каркаса и брекера, составляет 0,9-1,5 диаметра нити корда каркаса. При наличии в каркасе более одного слоя корда толщина резиновой прослойки между нитями корда в смежных слоях каркаса находится в пределах 1,1-1,2 диаметра нитей корда каркаса. Шина улучшает управляемость транспортного средства и повышает износостойкость. 1 з.п. ф-лы, 2 ил., 3 табл.

| ПНЕВМАТИЧЕСКАЯ ШИНА | 1991 |

|

RU2047499C1 |

| Пневматическая радиальная шина | 1988 |

|

SU1604633A1 |

Авторы

Даты

1998-06-27—Публикация

1997-10-01—Подача