Изобретение относится к транспортным средствам, в частности к конструкциям пневматических шин.

Шина, монтируемая на плоский обод, состоит из покрышки, камеры и ободной ленты. Автомобильная покрышка представляет собой эластичную прочную резиново-тканевую оболочку. Для прочности при изготовлении покрышек наряду с тканевьми используются и металлические нити. Покрышки собирают путем последовательного наложения деталей на жесткий сборочный барабан, их подгонки, обработки, прессовки и прикатки. Сборка может происходить в одну или несколько стадий. Одной из деталей покрышки является брекер - резиновые или резиново-тканые слои, расположенные между каркасом и протектором шины. Брекер (подушечный слой) - одна из важных деталей покрышки, так как именно в нем возникают самые высокие напряжения и развивается температура до 120°С. Он служит для смягчения толчков и ударов, передаваемых от протектора к каркасу покрышки. Строение брекера бывает разным и зависит от типов и размеров покрышки. Брекер может состоять только из резинового слоя либо из одного или нескольких прорезиненных слоев корда с резиновыми прослойками.

При изготовлении покрышек для повышения прочности, каркасности, ограничения растяжения и деформации шин используются различного рода текстильные и металлические корды и технические ткани полотняного переплетения. Основной тканью для покрышек является уточный корд. Уточный корд - ткань, состоящая из прочных нитей - основы и слабых редких нитей - утка, предназначенных для фиксации нитей основы. Нити основы располагаются в ткани корда равномерно и густо от 46 до 140 штук на 100 мм. При этом каждая нить основы изготавливается методом двойного кручения из 2-х и более нитей-филаментов. Нити корда должны выдерживать большие нагрузки и обладать необходимой эластичностью и износостойкостью при многочисленных деформациях (см. В.В.Рагулин. Технология шинного производства. М.: Химия, 1970).

Известна пневматическая шина радиальной конструкции, содержащая протектор, каркас и брекер, имеющий слои металлокорда, по меньшей мере с одной стороны которых расположен один или несколько защитных слоев из текстильного корда (см. а.с. СССР №1421545, 1988 г.; а.с. №1648806, 1991 г.).

Наиболее близким по техническому решению к предложенному изобретению является конструкция пневматической радиальной шины, содержащая каркас, борта, боковины и брекер, состоящий из двух слоев обрезиненных металлокордных нитей и кольцевых прокладок из обрезиненного текстильного корда. В данном техническом решении расстояние между нитями металлокорда верхнего слоя и нитями текстильной прокладки брокера не превышает суммы диаметров нитей в этих слоях (см. а.с. СССР “Пневматическая радиальная шина для грузовых автомобилей” №1661000, 1991).

К недостаткам данной конструкции относится отсутствие оптимального соотношения параметров металлокорда и нитей текстильного корда.

Как показывает опыт, соотношение параметров нитей металлокорда и текстильного корда оказывает влияние на эксплуатационные характеристики шины.

Задачей изобретения является улучшение эксплуатационных свойств шины за счет получения оптимизированного напряженно-деформированного состояния в шине, повышения общей работоспособности и скоростной выносливости шин, и, как следствие, улучшение управляемости автомобиля, а также снижение массы при снижении трудоемкости и повышении технологичности изготовления шины.

Сущность изобретения состоит в том, что нити текстильного корда защитного слоя брекера пневматической шины, содержащей протектор, плечевую зону с боковинами, брекер, каркас и борт, расположенные в окружном направлении, сгруппированы попарно. Расстояние между соседними группами текстильных нитей составляет 1,0-4,0 величины диаметра текстильной нити, а отношение между диаметром нитей в защитном текстильном слое брекера и диаметром нитей в смежном с ним металлокордном слое составляет 0,35-1,15.

При этом толщина резиновой прослойки между текстильными и металлокордными нитями в смежных слоях преимущественно составляет 0,1-0,4 мм.

Слои брекера с нитями текстильного корда могут быть также выполнены в виде отдельных прокладок, располагающихся в зонах кромок металлокордных слоев брекера.

Защитные текстильные слои брекера могут быть расположены с двух сторон металлокордных слоев на границах между протектором и каркасом шины.

Технический результат, достигаемый при использовании изобретения, заключается в обеспечении оптимизированного напряженно-деформированного состояния в шине, что ведет повышению общей работоспособности и скоростной выносливости при снижении массы шины и, как следствие, к улучшению управляемости автомобиля. При этом также достигается снижение трудоемкости и повышение технологичности изготовления шины.

Брекер - часть шины, состоящая из слоев корда и расположенная между каркасом и протектором шины. Она служит для обеспечения необходимых габаритов в процессе эксплуатации, улучшения износостойкости и управляемости шин, повышает сопротивление каркаса механическим повреждением. От прочности и качества брекера зависят эксплуатационно-технические характеристики шины, а следовательно, и автомобиля в целом.

Предлагаемые соотношения между диаметрами нитей текстильного и металлокордного слоев брекера и расстояния между ними обусловлены требованием комплексной оптимизации напряженно-деформированного состояния основного армирующего элемента современной конструкции шины - брекера и обеспечения технологических показателей при изготовлении шин.

Принятое в современном массовом производстве применение в брекере шин защитных текстильных слоев с равномерным расположением нитей в слое не является оптимальным, так как в случае необходимости повышения прочности защитного слоя требуется увеличивать количество нитей, что, после определенной величины из-за снижения содержания резины между нитями защитного слоя, негативно сказывается на прочности связи между металлокордными и текстильными слоями брекера и между текстильными слоями брекера и протектором шин.

Попытка усилить прочность брекера за счет увеличения количества нитей защитного слоя брекера может привести к увеличению массы беговой части и шины в целом, снизить ее скоростную работоспособность. Кроме того, чем теснее расположены нити в текстильном защитном слое брекера, тем меньше между ними проникает резины при обрезинивании, и, как следствие, в итоге меньше прочность связей между отдельными нитями и слоями корда.

Повышение прочности слоя за счет увеличения толщины нити текстильного корда также приводит к увеличению массы. При этом применение корда с нитями большей жесткости снижает технологичность и качество производства из-за затрудненной обработки слоев брекера в зоне кромок брекера.

Выполнение защитного текстильного слоя брекера с окружными нитями, расположенными с переменным шагом (например, увеличение плотности нитей в зоне кромок брекера в сравнении с центральной зоной), снижает прочность связи между слоями в особо нагруженной зоне шины - по краям брекера, что негативно отражается на работоспособности шин. Кроме того, реализация такого технического решения увеличивает потери от брака и снижает производительность из-за необходимости частой перенастройки оборудования для обеспечения необходимого расположения нитей на раскроенных слоях для каждого конкретного размера шин.

Поставленная техническая решается за счет того, что пневматическая шина включает протектор с плечевой зоной, борта, радиальный каркас, боковины, брекер, имеющий металлокордные и, по меньшей мере, один защитный текстильный слой. Нити защитного текстильного слоя брекера, расположенные в окружном направлении, сгруппированы попарно, причем расстояние между соседними группами текстильных нитей составляет 1,0-4,0 величины диаметра текстильной нити, а отношение между диаметром текстильных нитей в защитном слое брекера и диаметром нитей в смежном с ним металлокордном слое составляет 0,35-1,15.

Толщина резиновой прослойки между текстильными и металлокордными нитями в смежных слоях брекера составляет 0,1-0,4 мм.

Защитные текстильные слои брокера могут быть выполнены в виде отдельных прокладок, расположенных в зонах кромок металлокордных слоев брекера.

Защитные текстильные слои брекера могут быть расположены с двух сторон металлокордных слоев брекера.

Такое техническое решение обусловлено следующим.

Выполнение защитного текстильного слоя брекера с шагом нити менее ее диаметра (dт) приводит к снижению резиносодержания в слое и падению прочности связи между смежными с таким слоем частями шины (т.е. металлокордными слоями брекера, каркасом и протектором), что снижает скоростную выносливость и работоспособность шины.

Увеличение шага нити в текстильном защитном слое брекера на величину, превышающую 4dт, снижает жесткость защитного текстильного слоя, в результате чего теряется эффект ограничения перемещения металлокордных слоев брекера во время эксплуатации шин, снижается скоростная выносливость, долговечность и износостойкость шины.

При соотношении между диаметрами нитей текстильного и металлокордного слоев брекера менее 0,35, т.е., при применении тонкого текстильного корда в сочетании с более толстым металлокордом, защитный текстильный слой из-за своей незначительной, в сравнении с металлокордом, жесткости перестает выполнять функцию ограничения перемещения кромок нитей металлокордных слоев брекера в процессе эксплуатации шин. В этом случае при циклическом нагружении шины в процессе эксплуатации наблюдаются увеличенные перемещения нитей как по центру, так и по кромкам брекера, что увеличивает температуру в шине и потери на качение, снижает общую износостойкость шины.

При применении кордов с соотношением диаметров нитей текстильного и металлокордного слоев брекера более 1,15 наблюдается рост сдвиговых напряжений между текстильными и металлокордными слоями брекера, что ведет к снижению усталостной работоспособности брекера.

Кроме того, для имеющихся в настоящее время типов текстильных кордов и металлокорда применение материалов с соотношением толщины нитей более 1,15 приводит к увеличению массы беговой части и, соответственно, всей массы шины. Попарная группировка нитей защитного текстильного слоя брекера, расположенных в окружном направлении, позволяет при сохранении требуемых технических характеристик протектора получить значительные просветы между нитями, необходимые для проникновения резиновой смеси между ними, и обеспечение необходимой прочности связей между слоями, что, в свою очередь, обуславливает надежность и эластичность протектора в целом. Кроме того, повышается технологичность производства за счет исключения операции предварительного обрезинивания текстильных слоев брекера. При этом снижается количество отходов и в конечном итоге понижается себестоимость продукции.

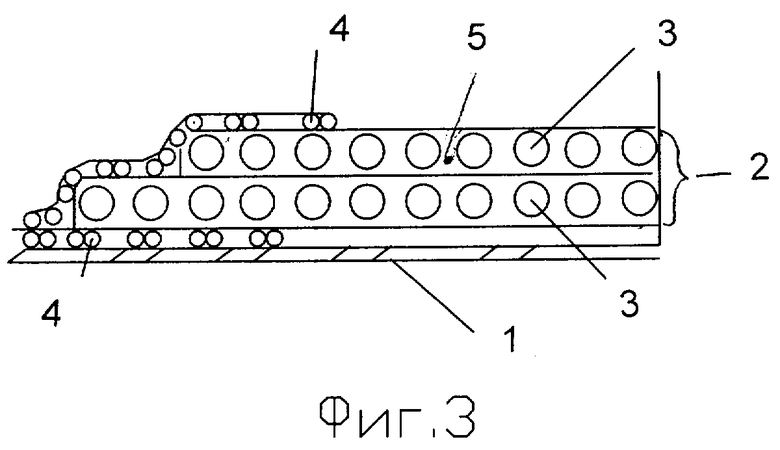

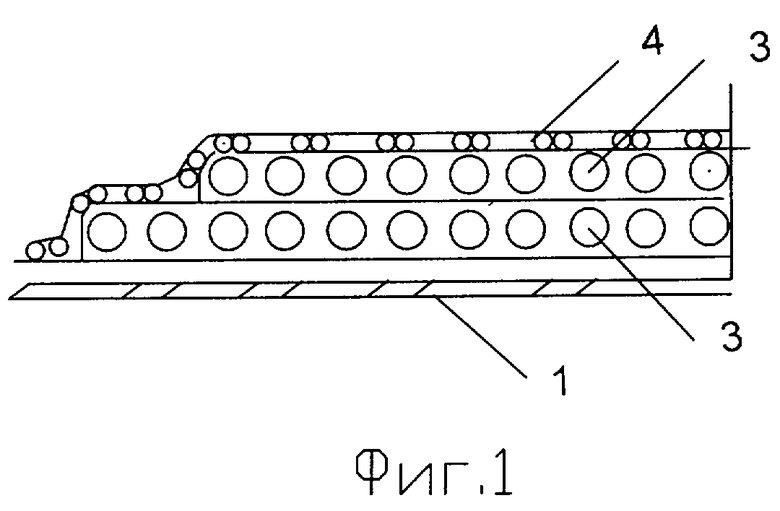

Изобретение поясняется чертежами, где на фиг.1 представлена предлагаемая схема конструкции брекера шины; на фиг.2, 3 - то же, варианты возможного исполнения защитного текстильного слоя брекера в виде отдельных прокладок, расположенных в зонах окончания кромок металлокордных слоев брекера.

Конструкция покрышки шины включает каркас 1, на котором расположен брекер 2 со слоями, образованными металлокордными нитями 3, и нитями 4 защитного текстильного слоя, разделенными резиновой прослойкой 5.

Нити 4 текстильного слоя брекера, расположенные в окружном направлении, сгруппированы попарно. Расстояние между соседними группами окружных текстильных нитей составляет (1,0-4,0)dт, где dт - диаметр одной текстильной нити 4 основы [мм]. Отношение диаметра текстильной нити 4 основы в защитном текстильном слое брекера к диаметру нити 3 в смежном с ним металлокордном слое составляет 0,35-1,15.

При этом толщина резиновой прослойки 5 между текстильньми нитями 4 и металлокордными нитями 3 в смежных слоях преимущественно составляет 0,1-0,4 мм.

Слои брекера (фиг.2) с нитями 4 защитного текстильного слоя выполнены в виде отдельных прокладок, расположенных в зонах кромок металлокордных слоев брекера.

Защитные текстильные слои, выполненные из попарно сгруппированных окружных нитей 4, могут быть расположены с двух сторон слоев, выполненных из металлокордных нитей 3 (фиг.3).

При эксплуатации происходит циклическое нагружение шин во время их контакта с поверхностью дороги, во время которого наблюдаются перемещения внутренних элементов шин, величина которых различна из-за кривизны наружной поверхности шин. Для шин радиальной конструкции максимальные перемещения располагаются в зонах окончания кромок металлокордных слоев брекера.

Кроме того, во время вращения шины внутренние элементы шины и слои брекера, в частности, испытывают действие центростремительных сил, стремящихся изменить габариты шины.

Защитные слои брекера с текстильными нитями, ориентированными в окружном направлении, призваны максимально ограничить перемещения металлокордных слоев брекера, особенно его кромок, и обеспечить сохранение необходимых габаритов шин, их работоспособность и скоростную выносливость.

Для конструкции брекера с предлагаемыми параметрами на напряженно-деформированное состояние шины оказывает влияние толщина резиновой прослойки между нитями текстильного корда брекера и нитями металлокорда.

В таблице 1 представлены показатели напряженно-деформированного состояния шин размера 175/70R13 с различной толщиной резиновой прослойки между нитями текстильного корда брекера и нитями металлокорда.

Как видно из табл. 1, увеличение толщины резиновой прослойки свыше 0,4 мм приводит к резкому увеличению перемещений кромок брекера и усилий в текстильном защитном слое брекера.

Применение толщины резиновой прослойки менее 0,1 мм приводит к низкому резиносодержанию в слоях и снижает прочность связи между слоями брекера.

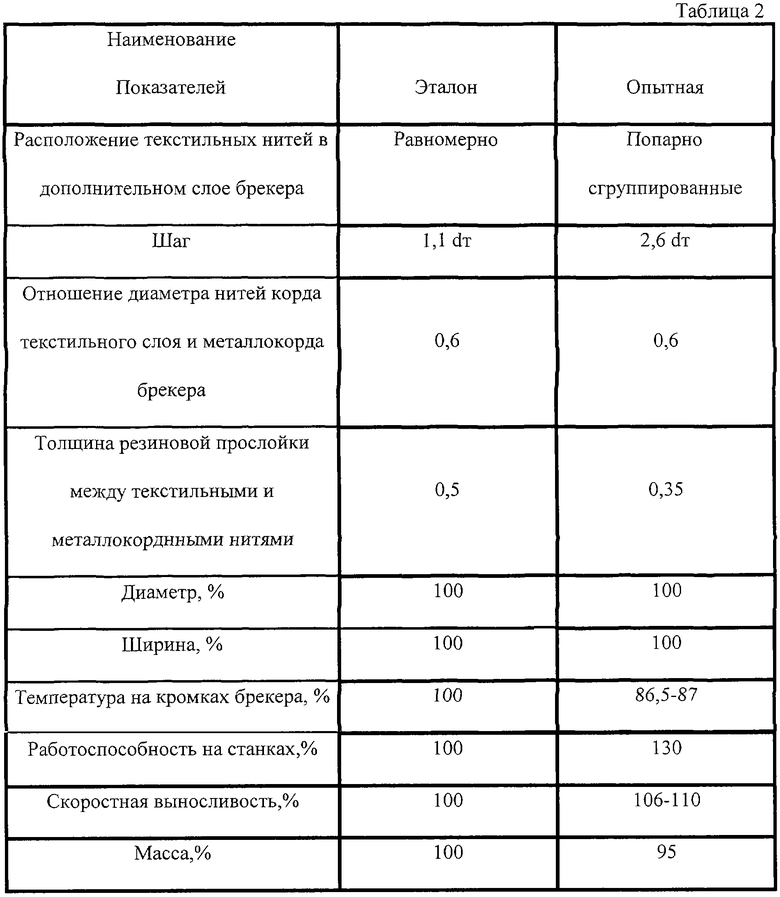

В таблице 2 представлены сравнительные результаты испытаний шин 195/65R15 с равномерно (эталон) расположенными и попарно сгруппированными окружными текстильными нитями в защитном слое, расположенном поверх металлокордных слоев брекера (опытная).

Сравнительный анализ предложенного изобретения с известными решениями показал, что предложенная конструкция позволяет значительно повысить эксплуатационные характеристики шины, в частности, за счет получения оптимизированного напряженно-деформированного состояния повысить скоростную выносливость и общую работоспособность шины, при одновременном снижении массы и повышении технологичности изготовления шины.

В качестве примера конкретного выполнения заявленного изобретения может быть предложено выполнение шины размера 175/70R13, включающей протектор с плечевой зоной и боковинами, брекер и каркас с бортами. Брекер выполнен в виде двух обрезиненных слоев металлокорда марки 4л27 и одного защитного слоя, содержащего текстильные нити типа марки 11А. При этом защитные слои брекера с текстильными нитями выполнены в виде отдельных прокладок из ткани с попарно сгруппированными окружными нитями.

Отношение диаметров металлокордных нитей в брекере и окружных текстильных нитей в защитном слое брекера составляет 0,48.

Толщина резиновой прослойки между нитями текстильного корда брекера и смежными с ними нитями металлокорда составляет 0,15-0,2 мм.

Пневматическая шина может быть изготовлена на стандартном оборудовании в условиях массового производства.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКРЫШКИ ПНЕВМАТИЧЕСКОЙ ШИНЫ | 2004 |

|

RU2269419C2 |

| Брекер грузовой пневматической шины | 2019 |

|

RU2738624C1 |

| Брекер покрышки пневматической шины | 2019 |

|

RU2720599C1 |

| Пневматическая радиальная легковая шина | 2019 |

|

RU2729867C1 |

| Пневматическая радиальная легковая шина | 2019 |

|

RU2729902C1 |

| Пневматическая радиальная легковая шина | 2019 |

|

RU2729903C1 |

| Пневматическая радиальная легкогрузовая шина (варианты) | 2023 |

|

RU2802826C1 |

| Пневматическая радиальная высокоскоростная шина (варианты исполнения брекерно-протекторной части) | 2024 |

|

RU2828340C1 |

| Пневматическая радиальная легкогрузовая шина (варианты) | 2023 |

|

RU2809312C1 |

| Пневматическая радиальная шина | 2022 |

|

RU2781520C1 |

Изобретение относится к автомобильной промышленности. Пневматическая шина включает протектор с плечевой зоной, борта, радиальный каркас, боковины, брекер, имеющий металлокордные и, по меньшей мере, один защитный текстильный слой. Нити защитного текстильного слоя брекера, расположенные в окружном направлении, сгруппированы попарно, причем расстояние между соседними группами текстильных нитей составляет 1,0-4,0 величины диаметра текстильной нити, а отношение между диаметром текстильных нитей в защитном слое брекера и диаметром нитей в смежном с ним металлокордном слое составляет 0,35-1,15. В результате улучшается управляемость шины, повышается ее работоспособность и выносливость. 3 з.п. ф-лы, 3 ил., 2 табл.

| Пневматическая радиальная шина для грузовых автомобилей | 1989 |

|

SU1661000A1 |

| Пневматическая радиальная шина | 1989 |

|

SU1648806A2 |

| SU 1421545 A, 07.09.1988 | |||

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

Авторы

Даты

2004-12-20—Публикация

2004-01-29—Подача