Изобретение относится к нефтехимической промышленности и может быть использовано в процессе совместного получения окиси пропилена и стирола.

Известно, что гидропероксиды алкилароматических углеводородов получают окислением соответствующего углеводорода при повышенной температуре в присутствии щелочных добавок и инициатора окисления с последующим выделением целевого продукта известными приемами [1].

Для повышения селективности процесса окисление проводят в присутствии катализатора - хромо-никелевой стали, содержащей хром, никель, титан, марганец и др. При этом катализатором могут служить реактор или насадка в виде колец или стружек из указанной стали. Недостатками данного способа являлся низкая скорость накопления продуктов окисления и значительное содержание карбоновых кислот в оксидате и как следствие значительные потери оксидата пропилена на стадии эпоксидирования пропилена гидропероксидом этилбензола.

Наиболее близким по технической сущности к заявляемому изобретению является способ получения гидропероксида алкилбензолов окислением алкилбензолов кислородом воздуха при 110-140oC с добавлением к исходному алкилбензолу 10-50 мас.% гидропероксида алкилбензола перед началом окисления [2].

Недостатками данного способа являются низкая селективность образования гидропероксида этилбензола, значительное содержание карбоновых кислот, так как этот способ мало пригоден для получения гидропероксида этилбензола из-за увеличения образования побочных продуктов при высоких концентрациях гидропероксида этилбензола в реакционной среде. Это вызвано меньшей стабильностью гидропероксида этилбензола по сравнению с гидропероксидом изопропилбензола. Использование щелочных добавок уменьшает образование побочных продуктов, но полностью не решает проблемы.

Для повышения селективности образования гидропероксида этилбензола, снижения содержания карбоновых кислот в оксидате предлагается способ жидкофазного каталитического окисления этилбензола до гидропероксида этилбензола при повышенной температуре кислородом воздуха в присутствии органической добавки. В качестве органической добавки используют органическое азотсодержащее соединение 2,6-дитретбутил-4-диметиламинометилфенол (C17H29ON) в количестве 0,0005-0,003 мас.% от реакционной массы, предварительно обработанное органическими кислородсодержащими соединениями, такими как, органический гидропероксид, кетон, спирт, карбоновая кислота или их смесь.

Введение добавки в количестве 0,0005 - 0,003 мас.% от реакционной массы позволяет повысить селективность образования гидропероксида этилбензола (ГПЭБ), снизить содержание карбоновых кислот.

Из литературы не известно о применении 2,6-дитретбутил-4- диметиламинометилфенола, предварительно обработанного органическими кислородсодержащими соединениями, в процессе получения органических гидропероксидов, что позволяет сделать вывод о соответствии предлагаемого изобретения критериям "новизна" и "изобретательский уровень". Возможность использования предлагаемого технического решения в промышленном способе получения гидропероксида этилбензола показывает соответствие изобретения критерию "промышленная применимость".

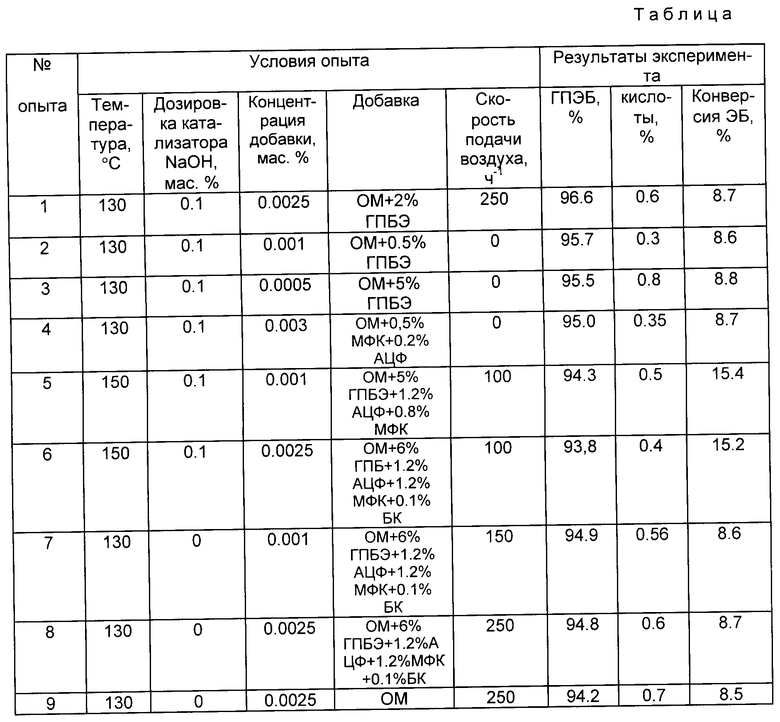

Заявляемое изобретение подтверждается следующими примерами.

Пример 1. Окисление этилбензола кислородом воздуха осуществляют на лабораторной пилотной установке, снабженной обратными водяными и углекислотными холодильниками, системами дозирования и терморегулирования, при температуре 130oC и объемной скорости подачи воздуху 250 ч-1. Этилбензол подают со скоростью 4 моль/ч, катализатор - 0,1 мас.% водный раствор NaOH - со скоростью 4 мл/ч. В зону реакции вводят 0,0005 мас.% в расчете на реакционную массу 2,6-дитретбутил-4-диметиламинометилфенола, предварительно обработанного 5 мас.% раствором гидропероксида этилбензола в этилбензоле.

На выходе из пилотной установки получают 0,3138 моль/ч ГПЭБ, 0,003 моль/ч кислот в пересчете на бензойную кислоту (БК) и 0,0152 моль/ч остальных побочных продуктов - основном ацетофенон, метилфенилкарбинол, бензальдегид. Гидропероксид этилбензола определялся иодометрическим титрованием, состав органической части оксидата - газо-жидкостной хроматографией, кислоты - титрованием спиртовым раствором щелочи с метилоранжевым в среде ацетона. Конверсия этилбензола составляет 8,7%. Выход ГПЭБ и БК на прореагировавший этилбензол 96,6% и 0,6% моль соответственно.

Пример 2. Окисление этилбензола кислородом воздуха осуществляют как в примере 1. В зону реакции вводят 0,001 мас.% в расчете на реакционную массу 2,6-дитретбутил-4-диметиламинометилфенола, предварительно обработанного 0,5 мас.% раствором гидропероксида этилбензола в этилбензоле.

На выходе из пилотной установки получают 0,3292 моль/ч ГПЭБ, 0,001 моль/ч кислот в пересчете на БК и 0,0138 моль/ч остальных побочных продуктов. Конверсия этилбензола составляет 8,6%, выход ГПЭБ и БК на прореагировавший этилбензол 95,7% и 0,3% моль соответственно.

Пример 3. Окисление этилбензола кислородом воздуха осуществляют как в примере 1. В зону реакции вводят 0,0005 мас.% в расчете на реакционную массу 2,6-дитретбутил-4-диметиламинометилфенола, предварительно обработанного 5 мас.% раствором гидропероксида этилбензола в этилбензоле.

На выходе из пилотной установки получают 0,3362 моль/ч ГПЭБ, 0,0028 моль/ч кислот в пересчете на БК и 0,0013 моль/ч остальных побочных продуктов. Конверсия этилбензола составляет 8,8%, выход ГПЭБ и БК на прореагировавший этилбензол 95,5% и 0,8% моль соответственно.

Пример 4. Окисление этилбензола кислородом воздуха осуществляют как в примере 1. В зону реакции вводят 0,003 мас.% в расчете на реакционную массу 2,6-дитретбутил-4-диметиламинометилфенола, предварительно обработанного этилбензолом, содержащим 0,5 мас.% метилфенилкарбинола (МФК) и 0,2 мас.% ацетофенона.

На выходе из пилотной установки получают 0,3306 моль/ч ГПЭБ, 0,0012 моль/ч кислот в пересчете на БК и 0,0162 моль/ч остальных побочных продуктов. Конверсия этилбензола составляет 8,7%, выход ГПЭБ и БК на прореагировавший этилбензол 95% и 0,35% моль соответственно.

Пример 5. Окисление этилбензола кислородом воздуха осуществляют на лабораторной пилотной установке согласно предлагаемому способу при 150oC, объемной скорости подачи воздуха 100 ч-1. Этилбeнзoл подают со скоростью 4 моль/ч, катализатор - 0,1 мас.% водный раствор NaOH-со скоростью 2 мл/ч. В зону реакции вводят 0,001 мас.% в расчете на реакционную массу 2,6-дитретбутил-4-диметиламинометилфенола, предварительно обработанного раствором, содержащим 5 мас.%. ГПЭБ, 1,2 мас.% АЦФ и 0,2 мас.% МФК в этилбензоле.

На выходе из пилотной установки получают 0,5809 моль/ч ГПЭБ, 0,0031 моль/ч кислот в пересчете на БК и 0,032 моль/ч остальных побочных продуктов. Конверсия этилбензола составляет 15,4%, выход ГПЭБ и БК на прореагировавший этилбензол 94,3% и 0,5% моль соответственно. ^

Пример 6. Окисление этилбензола кислородом воздуха осуществляют как в примере 5. В зону реакции вводят 0,0025 мас.% в расчете на реакционную массу 2,6-дитретбутил-4-диметиламинометилфенола, предварительно обработанного раствором, содержащим 6 мас.%. ГПЭБ, 1,2 мас.% АЦФ, 1,2 мас.%, МФК, 0,1 мас.% БК в этилбензоле.

На выходе из пилотной установки получают 0,5703 моль/ч ГПЭБ, 0,0024 моль/ч кислот в пересчете на БК и 0,0353 моль/ч остальных побочных продуктов. Конверсия этилбензола составляет 15,2%, выход ГПЭБ и БК на прореагировавший этилбензол 93,8% и 0,4% моль соответственно.

Пример 7. Окисление этилбензола кислородом воздуха осуществляют на лабораторной пилотной установке согласно предлагаемому способу при 136oC, объемной скорости подачи воздуха 150 ч-1. Этилбензол подают со скоростью 4 моль/ч, без катализатора. В зону реакции вводят 0,001 мас.% в расчете на реакционную массу 2,6-дитретбутил-4-диметиламинометилфенола, предварительно обработанного как в примере 6.

На выходе из пилотной установки получают 0,3265 моль/ч ГПЭБ, 0,0019 моль/ч кислот в пересчете на БК и 0,0156 моль/ч остальных побочных продуктов. Конверсия этилбензола составляет 8,6%, выход ГПЭБ и БК на прореагировавший этилбензол 94,9% и 0,56% моль соответственно.

Пример 8. Окисление этилбензола кислородом воздуха осуществляют на лабораторной пилотной установке согласно предлагаемому способу при 130oC, объемной скорости подачи воздуха 250 ч-1. Этилбензол подают со скоростью 4 моль/ч, без катализатора. В зону реакции вводят 0,002 мас.% в расчете на реакционную массу 2,6-детретбутил-4-диметиламинометилфенола, предварительно обработанного как в примере 6.

На выходе из пилотной установки получают 0,33 моль/ч ГПЭБ, 0,0021 моль/ч кислот в пересчете на БК и 0,016 моль/ч остальных побочных продуктов. Конверсия этилбензола составляет 8,7%, выход ГПЭБ и БК на прореагировавший этилбензол 94,8% и 0,6% моль соответственно.

Пример 9. Окисление этилбензола кислородом воздуха осуществляют как в примере 8. Добавку вводят растворенной в этилбензоле, не содержащем кислородсодержащих соединений. В зону реакции вводят 0,0025 мас.% в расчете на реакционную массу 2,6-дитретбутил-4-диметиламинометилфенола.

На выходе из пилотной установки получают 0,3203 моль/ч ГПЭБ, 0,0024 моль/ч кислот в пересчете на БК и 0,0173 моль/ч остальных побочных продуктов. Конверсия этилбензола составляет 8,5%, выход ГПЭБ и БК на прореагировавший этилбензол 94,2% и 0,7% моль соответственно.

Использование в процессе получения ГПЭБ предлагаемой добавки в количестве 0,0005 - 0,003 мас.% в расчете на реакционную массу позволяет по сравнению с известным процессом повысить селективность по ГПЭБ на 0,4 - 2,5%, снизить содержание кислот в 2 - 3 раза и снизить расход катализаторов в 5 -10 раз, уменьшить образование тяжелых продуктов на стадии эпоксидирования олефина органическим гидропероксидом и увеличить выход оксида пропилена за счет снижения выхода алкиленгликолей. Применение предлагаемого метода в процессе получения окиси пропилена гидропероксидным методом позволит уменьшить расход щелочи на стадии отмывки оксидата от органических кислот, снизив при этом общее количество высоконагруженных по органике сточных вод, направляемых на установку огневого обезвреживания отходов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОПЕРОКСИДА ЭТИЛБЕНЗОЛА | 1998 |

|

RU2128647C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОПЕРЕКИСИ ЭТИЛБЕНЗОЛА | 1997 |

|

RU2117005C1 |

| РЕАКТОРНОЕ УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ГИДРОПЕРЕКИСИ ЭТИЛБЕНЗОЛА | 1996 |

|

RU2116295C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПОЛУЧЕНИЯ ГИДРОПЕРОКСИДА ЭТИЛБЕНЗОЛА ЖИДКОФАЗНЫМ ОКИСЛЕНИЕМ ЭТИЛБЕНЗОЛА КИСЛОРОДОМ ВОЗДУХА | 1990 |

|

RU2046125C1 |

| Способ получения гидропероксида этилбензола | 2016 |

|

RU2633362C2 |

| СПОСОБ ПОЛУЧЕНИЯ РАСТВОРИМОГО МОЛИБДЕНОВОГО КАТАЛИЗАТОРА ЭПОКСИДИРОВАНИЯ | 1997 |

|

RU2125485C1 |

| СПОСОБ ЭПОКСИДИРОВАНИЯ ОЛЕФИНОВ | 2004 |

|

RU2263671C1 |

| Способ получения катализатора для эпоксидирования олефинов | 2018 |

|

RU2683319C1 |

| Способ получения молибденового катализатора эпоксидирования олефинов | 2016 |

|

RU2633363C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОЛИБДЕНОВОГО КАТАЛИЗАТОРА ДЛЯ ЭПОКСИДИРОВАНИЯ ОЛЕФИНОВ | 2014 |

|

RU2556002C1 |

Изобретение относится к нефтехимической промышленности и может быть использовано в процессе совместного получения оксида пропилена и стирола. Цель изобретения - повышение селективности образования гидропероксида этилбензола, снижение содержания карбоновых кислот в оксидате и снижение расхода катализатора. Поставленная цель достигается способом жидкофазного каталитического окисления этилбензола до гидропероксида этилбензола при повышенной температуре кислородом воздуха в присутствии регулирующей добавки. Регулирующая органическая азотсодержащая добавка 2,6-дитретбутил-4-диметиламинометилфенол вводится в количестве 5 - 30 ррМ. 1 з.п. ф-лы. 1 табл.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, 259884, C 07 C 179/035, 1970 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, 345137, C 07 C 409/08, 1972. | |||

Авторы

Даты

1998-06-27—Публикация

1996-06-17—Подача