Изобретение относится к реакторному устройству для получения гидроперекиси этилбензола окислением этилбензола кислородсодержащим газом и может быть использовано при получении соответственно гидроперекисей изобутана и изопентана.

Известны реакторные устройства для получения гидроперекиси этилбензола путем окисления этилбензола кислородсодержащим газом (воздухом) как в присутствии катализатора, так и без него в каскаде полых вертикальных или горизонтальных реакторов, снабженных перегородками для перелива жидкости [1 - 3] .

Наиболее близкими по своей технической сущности являются реакторные устройства для получения гидроперекиси этилбензола с многократной циркуляцией кислородсодержащего газа в горизонтальных реакторах, снабженных вертикальными перегородками [1] и в вертикальных реакторах окисления, снабженных змеевиками для охлаждения, расположенными горизонтально [2].

Недостатками описанных конструкций указанных устройств являются пониженный выход гидроперекиси и высокий выход побочных продуктов, в частности кислот и высококипящих при переходе к промышленным агрегатам большой мощности.

Одним из главных факторов эффективной работы реакторов окисления большой мощности является равномерное распределение потока газа и жидкости по всему реакционному объему. При многократной циркуляции жидких продуктов синтеза и значительном горизонтальном их перемешивании в реакторах большой мощности возникают локальные зоны реакции, в которых полученная гидроперекись этилбензола (ГПЭБ) разлагается не только с образованием метилфенилкарбинола (МФК) и ацетофенона (АЦФ), но и с образованием бензойной и муравьиной кислот, а также 2,3-дифенилбутана и высококипящих смолообразных продуктов.

Указанные кислоты помимо коррозии катализируют разложение гидроперекиси и являются источником образования ряда высококипящих эфиров, ухудшающих качество получаемых продуктов в производстве окиси пропилена и стирола [4].

Изучение механизма реакции показывает, что для повышения селективности образования ГПЭБ реакторная система должна быть максимально приближена по гидродинамическому режиму по жидкой фазе к системе идеального вытеснения [5] .

Секционирование реакционной зоны в вертикальных полных реакторах горизонтальными решетками лишь частично решает проблему массообмена.

В патентной литературе отсутствуют сведения о выходах муравьиной и бензойной кислот в оксидатах в результате реакции окисления.

Исследования на опытных установках показали, что содержание кислот в оксидате зависит от температуры и давления, времени пребывания в зоне реакции, а также степени конверсии этилбензола. При значительном времени пребывания гидроперекиси и заданной конверсии этилбензола 8-10%-ное содержание кислот может достигать 0,3 - 0,5 мас.%.

Ведение процесса окисления этилбензола в горизонтальных реакторах, разделенных на секции вертикальными перегородками, требует многократной циркуляции кислородсодержащего газа, приводит к повышению энергозатрат, создает трудности в выдерживании и регулировании температурного режима в каждой секции реактора. Имеются также патенты, в которых предлагается принудительная циркуляция жидкости в секциях реакторов.

В ряде патентов [6, 7] предлагается для создания равномерных потоков в реакторах устанавливать специальные распределительные устройства для подачи кислородсодержащих газов в виде камер или труб, перфорированных отверстиями, направленными вверх под некоторым углом.

Такие конструкции трубчатых или камерных распределителей не обеспечивают идеальное распределение потоков газа, но создают осложнения с точки зрения техники безопасности, так как не имеют возможности быстрого освобождения реактора от гидроперекиси в случае остановки производства.

Значительной проблемой при эксплуатации реакторов окисления является нарастание солей органических кислот на поверхности теплообменников и связанные с этим нарушения теплообмена и останов реакторов, что, как показали исследования, связано с температурным режимом охлаждающей жидкости.

Указанные недостатки известных конструкций реакторов не позволяют в реальных промышленных условиях воспроизвести данные, полученные в лабораториях и на пилотных установках. Так селективность по ГПЭБ при переходе к крупномасштабным реакторам понижается с 86 - 88 мол.% до 70 - 75 мол.%.

Предлагаемое устройство лишено указанных недостатков, так как позволяет обеспечить высокий выход и селективность по гидроперекиси при минимальном содержании кислот и высококипящих за счет улучшения гидродинамического состояния в реакционной массе.

Целью предлагаемого изобретения является увеличение объема гидроперекиси за счет повышения селективности процесса окисления этилбензола и снижения выхода кислот и высококипящих продуктов.

Поставленная цель достигается описываемым реакторным устройством, согласно которому окисление этилбензола кислородсодержащим газом (кислородом) проводится последовательно в каскаде, состоящем минимум из трех полых реакторов (лучше четырех), снабженных теплообменниками - распределителями потока, распределителями потока кислородсодержащего газа и отбойными устройствами жидкости на выходе отработанного газа из реакторов, при температуре 140 - 160oC и давлении 5 ата с суммарным временем пребывания жидкости в зоне реакции 1 ч и скоростью подачи воздуха 0,035 - 0,05 м/с.

В соответствии с данным изобретением реактор секционируется вертикальными трубками, по которым движется хладагент. Расстояние между трубками выбирается так, чтобы, с одной стороны, обеспечивался нормальный объем тепла реакции, с другой - создавался равномерный поток жидкости, стремящийся к режиму идеального вытеснения.

Для исключения случаев обрастания солями органических кислот трубок теплообменников перепад температуры по охлаждающей жидкости должен находиться в пределах 10 - 40oC.

Высота столба реакционной массы выбирается так, чтобы степень использования кислорода в кислородсодержащем газе была максимальной и содержание кислорода в неконденсированном газе не превышало 3 об.%. При этом рециркуляция несконденсировавшего газа в зону реакции не предусматривается.

Скорость воздуха в свободном сечении составляет 0,035-0,050 м/с. Соотношение диаметра реактора к высоте реакционного пространства, как правило, выбирается близким к 1:2,5.

В нижней части реактора имеется распределительное устройство для подачи потока кислородсодержащего газа в зону реакции в виде коллектора, составленного из труб, снабженных отверстиями, направленными под углом 45o вниз. Преимуществом данной конструкции является лучшее распределение газового потока и, с точки зрения техники безопасности, - исключение гидроперекиси в трубках в случае останова реактора.

Скорость потока кислородсодержащего газа в отверстиях трубок распределителя должна выдерживаться в пределах 30 - 90 м/с.

В верхней части реакторов предусмотрена сепарационная зона, а на выходе отработанного газа из реактора - отбойное устройство для уносимых жидких продуктов в виде наклонных пластин.

Ведение процесса при давлении в реакторах 5 ата обеспечивает максимально возможный унос с отходящим несконденсированным газом муравьиной кислоты при минимальном уносе этилбензола из реакционной зоны.

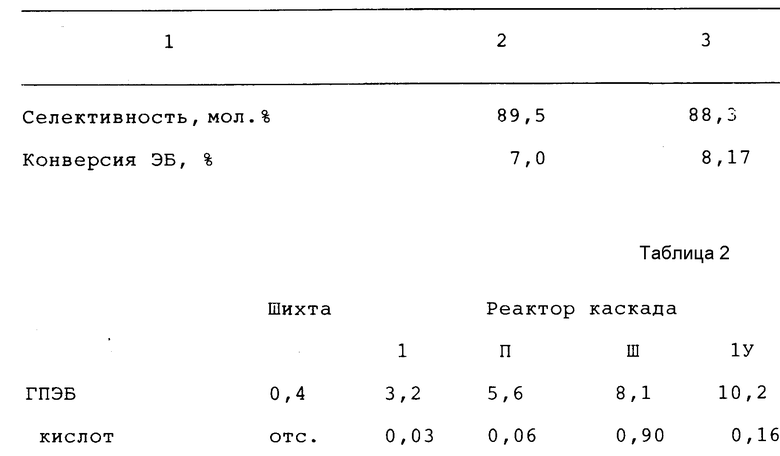

Предлагаемая конструкция реактора представлена на чертеже.

Сырье - этилбензольная фракция подается в верхнюю часть зоны реакции через штуцер 2, а воздух - через распределительное устройство 1, расположенное в нижней части реактора. В верхней части реактора монтируется отбойное устройство 3, через которое выводится отработанный кислородсодержащий газ по линии 4.

Съем тепла реакции осуществляется в основном за счет охлаждающей воды в вертикально расположенных змеевиках-распределителях 5. Возможна установка стальных пластин между элементами змеевиков в реакторах большой мощности.

Вывод реакционной массы производится снизу через штуцер 7. Реактор снабжен штуцером 6, предназначенным для подачи через него холодного этилбензола в случае аварийного останова цеха или завышения температуры окисления.

Изобретение иллюстрируется следующим примером.

В первый по ходу из четырех реактор каскада диаметром 3,8 м и высотой реакционной массы 9,1 м, снабженный теплообменником-распределителем потока, подается шихта в количестве 250 т/ч, а под распределительную решетку кислородсодержащего газа подается воздух в количестве 6,8 т/ч.

В качестве катализатора используется водный раствор NaOH в виде эмульсий в этилбензоле.

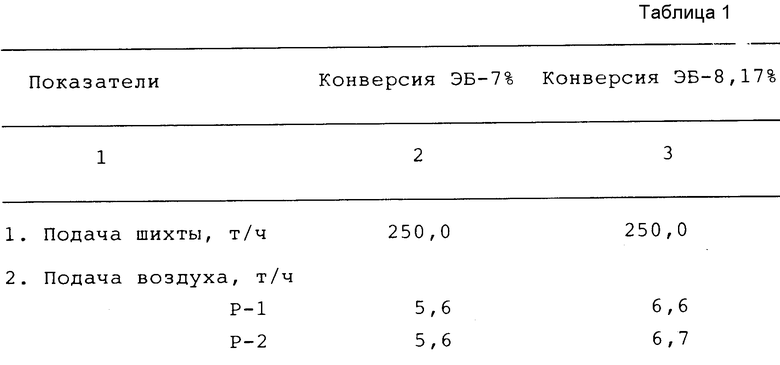

Показатели процесса при конверсии этилбензола 7 и 8,17% приводятся в табл. 1.

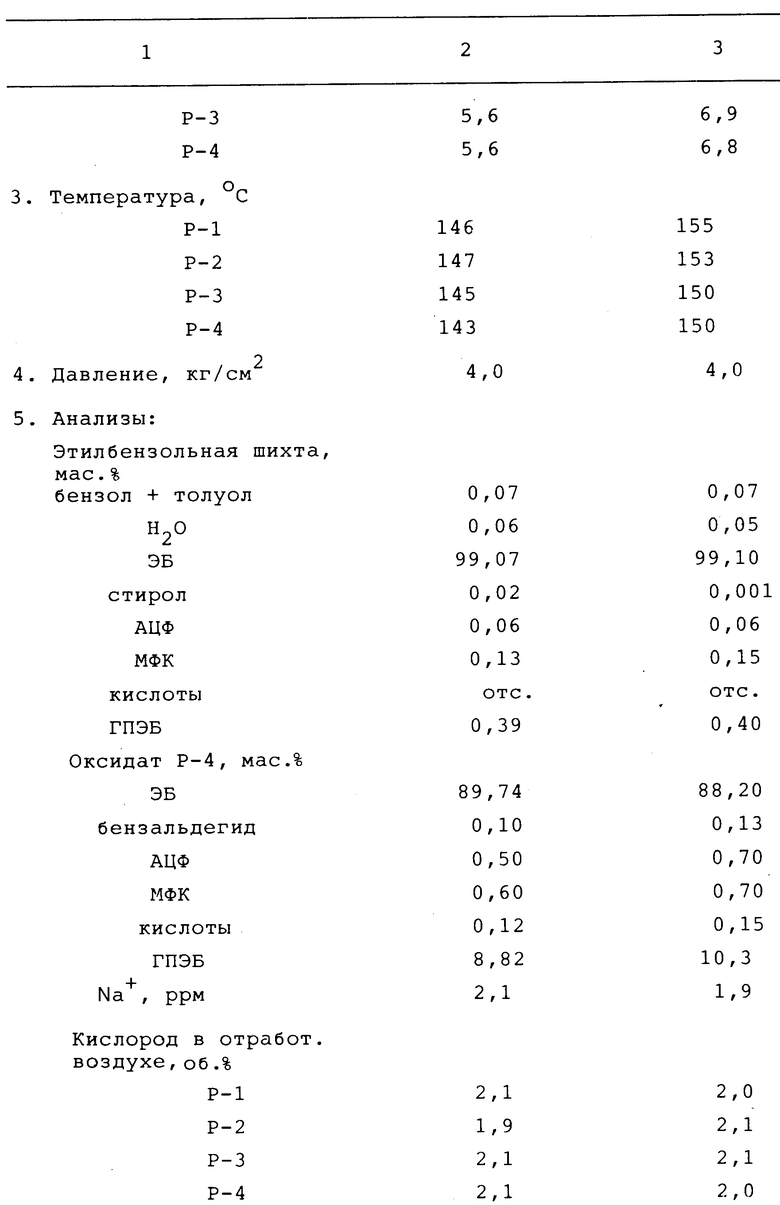

Для случая конверсии ЭБ - 8,17% распределение содержания ГПЭБ и кислот по реакторам приведено в табл. 2.

Указанное содержание муравьиной и бензойной кислот в оксиданте не вызывает заметное разложение гидроперекиси и при водно-щелочной отмывке практически сводится к минимуму.

С конверсией этилбензола более 10 мас.% работать нецелесообразно ввиду значительного разложения гидроперекиси этилбензола с образованием побочных продуктов, в т.ч. органических кислот.

Таким образом, предлагаемая конструкция реакторов окисления этилбензола позволяет получить гидроперекись в промышленных крупнотоннажных реакторах с селективностью на уровне 88 - 89,3 мол.% при минимальном содержании органических кислот в оксидате 0,12 - 0,16 мас%.

Источники информации

1. А.С. СССР N 988189, 1975 (Джон П.Шмидт, США).

2. А.С. СССР N 276008,1970.

3. А.С. ЧССР N 1937986, 1982.

4. Хим. промышленность, 1973, N 5, с. 343 - 345.

5. Серебряков и др. Новые процессы органического синтеза. М.: Химия, 1989, с. 225 - 226.

6. А.С. СССР N 323146, 1972.

7. А.С. СССР N 9466436, 1982.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОПЕРОКСИДА ЭТИЛБЕНЗОЛА | 1998 |

|

RU2128647C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОПЕРОКСИДА ЭТИЛБЕНЗОЛА | 1996 |

|

RU2114104C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОПЕРЕКИСИ ЭТИЛБЕНЗОЛА | 1997 |

|

RU2117005C1 |

| СПОСОБ ЖИДКОФАЗНОГО ОКИСЛЕНИЯ УГЛЕВОДОРОДОВ | 2001 |

|

RU2209812C2 |

| РЕАКТОР ДЛЯ ЖИДКОФАЗНОГО ОКИСЛЕНИЯ УГЛЕВОДОРОДОВ | 2001 |

|

RU2202408C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПОЛУЧЕНИЯ ГИДРОПЕРОКСИДА ЭТИЛБЕНЗОЛА ЖИДКОФАЗНЫМ ОКИСЛЕНИЕМ ЭТИЛБЕНЗОЛА КИСЛОРОДОМ ВОЗДУХА | 1990 |

|

RU2046125C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОПЕРОКСИДА ЦИКЛОГЕКСИЛА | 2020 |

|

RU2747484C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИКЛОГЕКСАНОНА, ЦИКЛОГЕКСАНОЛА И ЦИКЛОГЕКСИЛГИДРОПЕРОКСИДА, УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И УСТРОЙСТВО АБСОРБЦИИ РЕАКЦИОННЫХ ГАЗОВ И ПРЕДВАРИТЕЛЬНОГО ОКИСЛЕНИЯ ЦИКЛОГЕКСАНА | 2017 |

|

RU2673541C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТИРОЛА | 1999 |

|

RU2166494C2 |

| Способ получения гидропероксида этилбензола | 2016 |

|

RU2633362C2 |

Изобретение относится к реакторному устройству для получения гидроперекиси этилбензола окислением этилбензола кислородсодержащим газом (кислородом) и может быть использовано при получении соответственно гидроперекисей изобутана и изопентана. Задачей предлагаемого изобретения является увеличение съема гидроперекиси за счет повышения селективности процесса окисления этилбензола и снижения выхода кислот и высококипящих продуктов. Поставленная задача достигается с помощью реакторного устройства, в котором окисление этилбензола кислородсодержащим газом проводят при температуре 140 - 160oC (145 - 155o) при давлении 5 ата до остаточного содержания кислорода в несконденсированном газе 3 об.%, без его рециркуляции, в каскаде вертикальных реакторов, снабженных вертикальными теплообменниками - распределителями потоков, перепад температуры по охлаждающей жидкости в которых находится в пределах 10 - 40oC, и в нижней части снабженных распределителями потока кислородсодержащего газа с направленными под углом 45o отверстиями, скорость кислородсодержащего газа в которых находится в пределах 30 - 90 м/с. 2 табл., 1 ил.

Реакторное устройство для получения гидроперекиси этилбензола жидкофазным окислением этилбензола кислородсодержащим газом в каскаде полых реакторов с отбором паровой и жидкой фаз, отличающееся тем, что окисление этилбензола проводят при температуре 140 - 160oС и давлении 5 ата до остаточного содержания кислорода в несконденсированном газе 3 об.%, без его рециркуляции, в каскаде вертикальных реакторов, снабженных вертикальными теплообменниками-распределителями потоков, перепад температуры по охлаждающей жидкости в которых находится в пределах 10 - 40oС, и в нижней части снабженных распределителями потока кислородсодержащего газа с направленными под углом 45o вниз отверстиями, скорость кислородсодержащего газа в которых находится в пределах 30 - 90 м/с.

| SU, авторское свидетельство, 276008, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свид етельство, 988189, кл | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1998-07-27—Публикация

1996-10-29—Подача