Изобретение относится к ремонтному производству, в частности к способам восстановления упругости пружин качающего узла гидростатической трансмиссии.

Известен способ восстановления упругости пружин, заключающийся в нагреве витков пропусканием через них электрического тока заданной величины и обжатии роликами с определенным усилием с последующей изотермической закалкой (А.с. 1547929, МКИ В 21 F 35/00, опубл. 07.03.90, бюлл. N 9). Однако для осуществления этого способа требуется дополнительное оборудование: радиально-сверлильный станок и мощный трансформатор.

Известен процесс восстановления упругости пружины и гашения динамических нагрузок с помощью эластичного покрытия из вязкоупругого материала, вступающего во взаимодействие с соседними витками пружины при нагружении, что повышает плавность рабочей характеристики упругого элемента (А.с. 1392273, МКИ F 16 F 3/00, опубл. 30.04.88, бюлл. N 16). Однако из-за отсутствия фиксации упругих элементов на витках пружины возможно их соскальзывание по виткам при воздействии на пружину переменных нагрузок.

Установка вместо потерявших упругость пружин жестких распорных втулок, например, при ремонте гидростатической трансмиссии комбайна резко уменьшает ресурс гидронасоса и гидромотора.

Наиболее близким к предлагаемому способу является способ восстановления упругости пружины, включающий растяжение пружины последовательно по виткам, нагрев и обжатие роликами (А.с. 1055574, В 21 F 35/00, C 21 D 9/02, опубл. 23.11.83, бюлл. N 43 - прототип).

Известный способ энергоемок и не обеспечивает стабильного повышения упругих свойств пружины, что отрицательно сказывается на рабочих свойствах узлов, имеющих повышенные требования к диапазону изменения жесткости.

Технической задачей изобретения является повышение качества восстановления пружин за счет увеличения упругости.

Поставленная задача достигается тем, что в способе восстановления упругости пружины после растяжения равномерно по длине пружины в шахматном порядке располагают с натягом по диаметру проволоки эластичные элементы, соприкасающиеся с соседними витками пружины и выполненные в виде куба со сквозным отверстием, с величиной грани, равной шагу витка, при этом эластичные элементы устанавливают с зазором в направляющие пазы дополнительной корончатой тонкостенной втулки, охватывающей пружину по наружному диаметру, с толщиной стенки S, удовлетворяющей неравенству:

где t - шаг витка пружины, мм;

d - диаметр проволоки, мм;

i - радиальный зазор между пружиной и внутренней поверхностью посадочного отверстия корпусной детали, мм,

причем количество направляющих пазов n определяют из выражения:

где D - средний диаметр пружины, мм.

Наличие в предлагаемом способе изобретения доказывается тем, что после растяжения пружины для восстановления упругих свойств на ее витках устанавливают эластичные кубические элементы, входящие своими гранями в направляющие пазы дополнительной корончатой втулки.

Предлагаемый способ восстановления обеспечивает нелинейное повышение упругих свойств пружины при ее сжатии, а также способствует повышению качества восстановления за счет исключения искривлений и перекосов витков, предотвращения соприкосновения витков пружины и внутренней поверхности корпусной детали, сползания эластичных элементов вниз по проволоке.

Оригинальность предлагаемого способа заключается в том, что после растяжения пружины на витках устанавливают эластичные элементы в шахматном порядке во взаимодействии с соседними витками, а количество направляющих пазов и толщину стенок корончатой ремонтной втулки назначают в зависимости от геометрических параметров пружины.

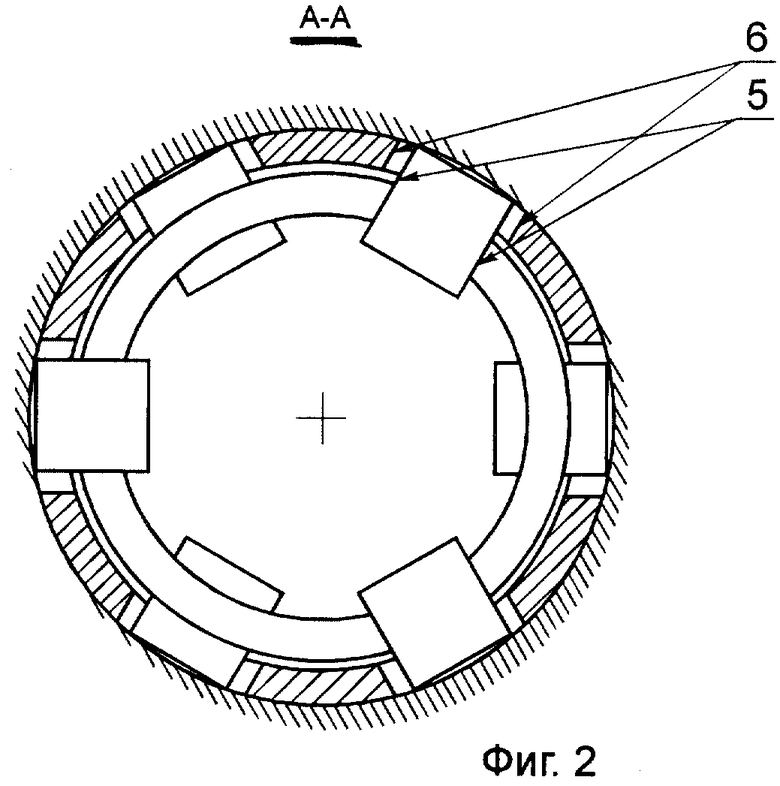

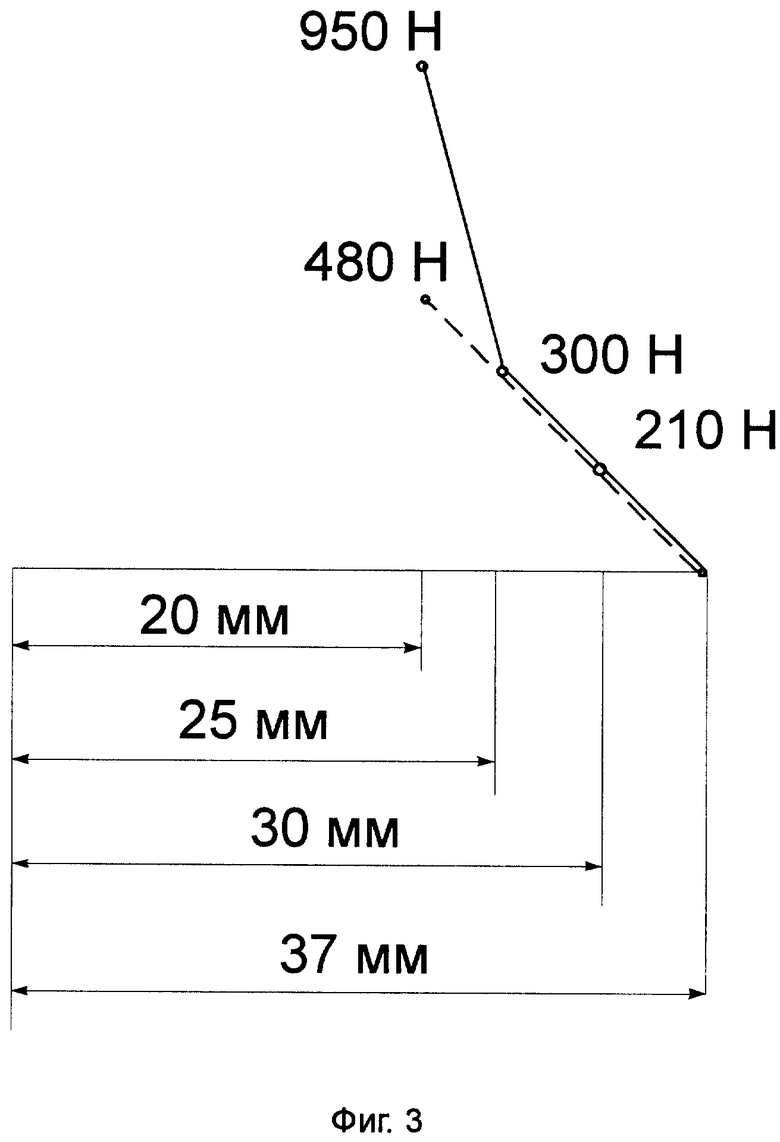

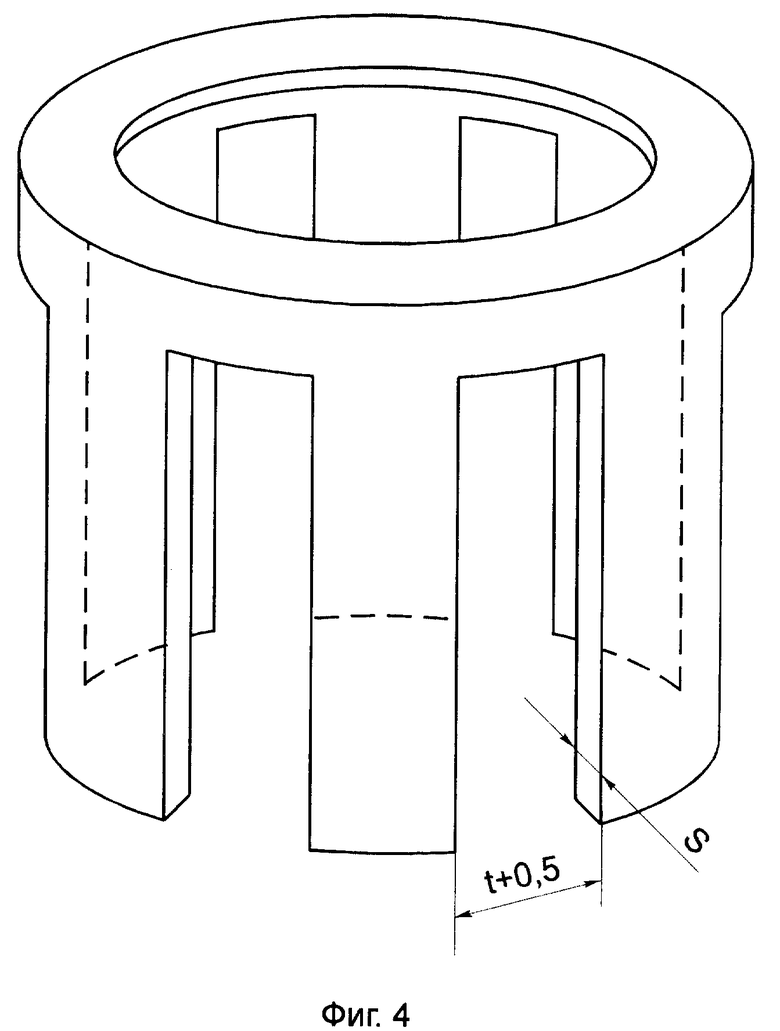

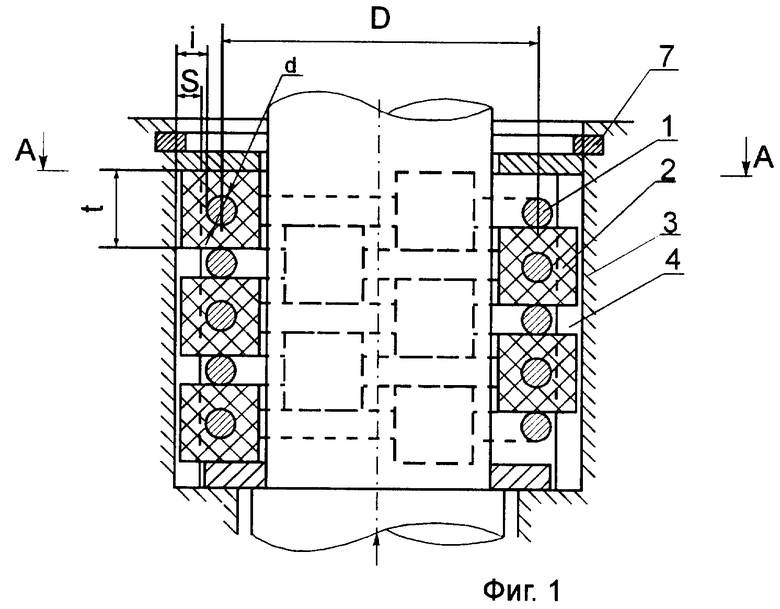

Изобретение поясняется чертежами, где на фиг. 1 показана схема заневоливания восстановленной предлагаемым способом пружины, на фиг. 2 - разрез А-А фиг. 1; на фиг. 3 - зависимость усилия от величины сжатия пружины, на фиг. 4 - аксонометрия ремонтной корончатой втулки.

Способ осуществляется следующим образом.

После растяжения потерявшей свои упругие свойства пружины 1 (фиг. 1) на ее витках располагают эластичные элементы 2, выполненные в виде куба из резиносмеси ИРП. При установке пружины 1 в отверстие корпусной детали 3 на нее одевают корончатую втулку 4 таким образом, чтобы эластичные элементы своими гранями 5 попали в соответствующие направляющие пазы 6 (фиг. 2). После заневоливания пружины 1 разжимным кольцом 7 (фиг. 1) обеспечивается соприкосновение эластичных элементов 2 с соседними витками пружины 1. Стрелкой показано направление воздействия нагрузки.

Пример конкретного применения способа приведен для восстановления упругих свойств пружины качающего узла гидростатической трансмиссии ГСТ-90 комбайнов Дон-1200, Дон-1500, КСК-100, изготовленной из стали 65Г, с диаметром проволоки 6 мм, шагом витка - 16 мм и наружным диаметром 63 мм.

Изменения упругих свойств изношенных и восстановленных предлагаемым способом пружин, полученные экспериментальным путем, показаны на фиг. 3. Пунктиром показано изменение усилия при сжатии изношенной пружины, сплошная линия свидетельствует об увеличении почти в 2 раза усилия сжатия при испытании восстановленной пружины. Нелинейный характер изменения усилия сжатия указывает на способность восстановленной пружины к изменению динамических нагрузок.

Технологический процесс восстановления пружины предлагаемым способом включает в себя дефектацию, растяжение по длине, прессование из резины и установку на витке упругих элементов, изготовление корончатой втулки, сборку и испытание.

Корончатую втулку (фиг. 4) изготавливают из стальной трубы или круглого проката. Толщина стенки втулки должна удовлетворять неравенству:

где t - шаг витка пружины, равный длине грани кубического упругого элемента, мм;

d - диаметр проволоки пружины, мм;

i - радиальный зазор между пружиной и внутренней поверхностью посадочного отверстия корпусной детали, мм.

Если не будет выполняться левая часть неравенства, то возможно затирание упругих элементов о стенки посадочного отверстия. При превышении толщины стенки радиального зазора произойдет заклинивание пружины в отверстии при сжатии.

Количество направляющих пазов во втулке определяют по формуле:

округляя результаты в меньшую сторону до ближайшего целого числа. Соблюдение данного условия исключает перехлест упругих элементов друг с другом в осевом направлении.

Таким образом, использование изобретения позволяет достичь следующих результатов.

1. Способ восстановления упругости пружины обеспечивает восстановление упругих свойств без применения энергоемких технологических операций (сквозного нагрева, обработки давлением и др.).

2. Изготовленная по результатам расчетов, приведенных в описании способа, дополнительная ремонтная деталь - корончатая втулка позволила избежать продольного искривления пружины при сжатии и обеспечить фиксацию упругих элементов в первоначальном положении.

3. Благодаря применению упругих элементов кубической формы достигается 2-х кратное увеличение упругости пружины.

4. Предлагаемый способ легко осуществляется в условиях большинства ремонтных предприятий.

Реализация потенций предлагаемого изобретения позволяет упростить процесс восстановления упругих свойств пружин при ремонте качающего узла гидронасоса ГСТ за счет исключения трудоемких операций, расширить диапазон типоразмеров восстанавливаемых пружин и облегчить процесс внедрения на ремонтных предприятиях отрасли.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШЛАК ДЛЯ НАГРЕВА И НАПЛАВКИ МЕТАЛЛОВ И СПЛАВОВ | 1997 |

|

RU2114184C1 |

| ТРЕХФАЗНАЯ ЭЛЕКТРОДНАЯ ПЕЧЬ-ВАННА | 1998 |

|

RU2139356C1 |

| СПОСОБ БОРИРОВАНИЯ ДЕТАЛЕЙ | 2000 |

|

RU2164963C1 |

| ШТАМП ДЛЯ ПРОБИВКИ ОТВЕРСТИЙ В ДЕТАЛЯХ ИЗ ЛИСТОВОГО МАТЕРИАЛА | 1999 |

|

RU2165324C2 |

| МЕХАНИЗМ ДЛЯ ОБРАБОТКИ БОРТА К СТАНКУ ДЛЯ СБОРКИ ПОКРЫШЕК ПНЕВМАТИЧЕСКИХ ШИН | 2000 |

|

RU2185288C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ СТУПИЦЫ С ФЛАНЦЕМ | 1997 |

|

RU2115532C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ДЛИННОМЕРНЫХ ШЛИЦЕВЫХ ВАЛОВ С ХВОСТОВИКОМ ЦИЛИНДРИЧЕСКОЙ ФОРМЫ | 1998 |

|

RU2132762C1 |

| СПОСОБ ПОВЫШЕНИЯ УСТАЛОСТНОЙ ПРОЧНОСТИ СТАЛЬНЫХ КОЛЕНЧАТЫХ ВАЛОВ | 2004 |

|

RU2277596C1 |

| МИКРОХИРУРГИЧЕСКОЕ КРЕПЕЖНОЕ УСТРОЙСТВО (ВАРИАНТЫ) И МАНИПУЛЯЦИОННЫЙ ТОЛКАТЕЛЬ ДЛЯ ЕГО УСТАНОВКИ | 1996 |

|

RU2108070C1 |

| ВИБРОИЗОЛЯТОР ВТУЛОЧНЫЙ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2545142C1 |

Способ относится к ремонтному производству, в частности к способам восстановления упругости пружин качающего узла гидростатической трансмиссии. Способ восстановления упругости пружины заключается в том, что после растяжения пружины равномерно по длине в шахматном порядке располагают с натяжением по диаметру проволоки эластичные элементы, соприкасающиеся с соседними витками пружины и выполненные в виде куба со сквозным отверстием, с величиной грани, равной шагу витка, при этом эластичные элементы устанавливают с зазором в направляющие пазы дополнительной корончатой тонкостенной втулки, охватывающей пружину по наружному диаметру, с толщиной стенки S, удовлетворяющей неравенству t-d/2≤S≤i, где t - шаг витка пружины, мм; d -диаметр проволоки пружины, мм; i - радиальный зазор между пружиной и внутренней поверхностью посадочного отверстия корпусной детали, мм, причем количество направляющих пазов определяют из выражения: n = πD/2t,, где D - средний диаметр пружины, мм. Данный способ восстановления обеспечивает нелинейное повышение упругих свойств пружины при ее сжатии, а также способствует повышению качества восстановления за счет исключения искривлений и перекосов витков, предотвращения соприкосновения витков пружины и внутренней поверхности корпусной детали, сползания эластичных элементов вниз по проволоке. 4 ил.

Способ восстановления упругости пружины, включающий растяжение пружины, отличающийся тем, что после растяжения равномерно по длине пружины в шахматном порядке располагают с натягом по диаметру проволоки эластичные элементы, соприкасающиеся с соседними витками пружины и выполненные в виде куба со сквозным отверстием, с величиной грани, равной шагу витка, при этом эластичные элементы устанавливают с зазором в направляющие пазы дополнительной корончатой тонкостенной втулки, охватывающей пружину по наружному диаметру, с толщиной стенки S, удовлетворяющей неравенству

t - шаг витка пружины, мм;

d - диаметр проволоки пружины, мм;

i - радиальный зазор между пружиной и внутренней поверхностью посадочного отверстия корпусной детали, мм,

причем количество направляющих пазов n определяют выражения

D - средний диаметр пружины, мм.

| Способ восстановления упругости пружины | 1982 |

|

SU1055574A1 |

| Устройство для восстановления упругости пружин | 1988 |

|

SU1547929A1 |

| Нелинейный упругий элемент | 1986 |

|

SU1392273A1 |

| Способ приготовления сернистого красителя защитного цвета | 1915 |

|

SU63A1 |

Авторы

Даты

1999-09-10—Публикация

1998-09-24—Подача