Изобретение относится к машиностроению и может быть использовано для восстановления и упрочнения различных изделий.

Известен способ получения износостойкого покрытия детали нанесением рабочего слоя на его поверхность с использованием промежуточного слоя, заключающийся в том, что на поверхность рабочего слоя наносят слой цементирующего материала и нагревают в нейтральной атмосфере до температуры выше температуры плавления цементирующего металла, в качестве рабочего слоя используют порошок карбида вольфрама, а в качестве цементирующего материала и материала промежуточного слоя - медь 1.

Недостатками известного способа являются сложность и нетехнологичность процесса, не позволяющие получить прочный с хорошим сцеплением слой.

Наиболее близким к изобретению является способ образования износоустойчивого спеченного слоя t а металлической подложке, заключающийся в топ, что поверхность металлической подложки наносят порошковый сплав, состоящий из первого и второго слоев. В состав первого слоя входит 94-99% лорошка сплава Fe-Cr и 1-6% акрилового связующего, второй слой содержит 94-96% порошка эвтектического сплава и 1-6% акрилового связующего. Подложку с нанесенными порошками нагревают в инертной атмосфере до температуры, превышающей температуру солидуса эвтектического сплава, но лежащей ниже температуры солидуса сплава Fe-Cr 2.

Недостатками известного способа является пористость и недостаточная прочность сцепления получаемого слоя с подложкой. При нагреве акриловое связующее разлагаJOICO

|со ю со

eit-.к, активно вступая во взаимодействие с порошками и подложкой. Получаемые при эп)м соолмнения не успевают выделяться vi слое, что затрудняет получение беспори- стого соединения, Прочность сцепления по- оошксжого сплава с подложкой -йдог.-агсчна из-за того, что нанесенный первый слой порошка сплава Fe-Cr, покрывая поверхность подложки и имея температуру солидуса выше температуры нагрева, препятствует проникновению ззтектиче- iKC-ry сплава и ограничивает его площадь .-. подложкой. Кроме того, способ

tl. Сь ЗиОЛ .с; бОЛЬШОЙ ТОЧНОСТЬЮ регуЛИРОЗГТЕ, емпорзту ру процесса, что затрудня- получите елок с заданными свойствами.

Ц.1ь изобретения- повышение износо- г.тойкооти подрыт1,:, за счет снижения пори- Ci. jCTt :;; повышения прочности сцепления с осмоаой.

Постййлеиная цель достигается за счет того, «то i-io . металлическую подложку наносит суг.пьнзи:о частиц металлического по- рргикя а неорганическом связующем - сгекле натриевом жидком, слой суспензии намесят заданной толщины, нагревание вед/т гз среде расплава синтетического боратного апака с основностью В 0,25-0,45 до TGMr. 3p24yps:, превышающей температуру co/uv-iyca нсмосммого слоя и ниже тёмпера- уру со шдусо материала подложки.

/1с(Юл зоьан«/р„ я качестве неорганиче- счог ос зязующэго стзкла натриевого жидкого обусясзлвио сродством по составу с применяемыми скитатическими боратными .ила: з,in. необходимостью обеспечения оиепьзн К частиц порокша между собой и |Эдло :;ко: 1 л доя локального раскисления поверхности часта ц металлического порош- t подложки з начальный момент вре зК Л.

Количество применяемого стекла на- TOi/езого ходкого выбирается исходя из обеспечения следующих свойств: связыва- нмв асах частиц между собой; сцепление полученной суспензии с подложкой по всей поверхности; получение суспензии такой консистенции, при нанесении которой образуется равномерный по толщине слой; получение фиксированного слоя необходимой ТОЛЩИНУ, и составляет 4,5-7% от объема используемого порошка,

Прч нагревании в расплаве синтетического борятного шлака подложка с нанесен- ы: слоям стекло .натриевое жидкое р злзгг етсч нэ оксид натрия NaaO и оксид /.ремимя 5Юз. Оксид натрия NaaO выходит мз ело н шпак, не изменяя его свойств. Оксид крймчия вступает во взаимодействие с о итными пленками поверхностей частиц порошка и подложки, частично разрушая, связывает их и выводит в шлак, тем самым обеспечивает локальное раскисление в первоначальный момент времени протекания процесса и не способствует образованию пор в слое. Количество окиси кремния SI02, входящее в состав стекла натриевого жидкого, не обеспечивает полного очищения поверхности частиц порошка и

подложки от окисных пленок. Последующее очищение поверхности осуществляет за счет использования синтетического борат- ного шлака. Входящий в состав шлака борный ангидрид вступает во взаимодействие с

окисными пленками, полностью очищая поверхность от них.

При этом количественное содержание ангидрида в шлаке определяет его химическую активность и выражается через коэффициент основности В.

Используемый синтетический боратный шлак должен обладать следующими свойствами: высокая равномерность и быстрота нагрева; возможность получения температуры расплава с точностью ±10°С; растворение и очистка от окислов поверхностей подложки и частиц порошка; защита подложки и частиц порошка от вредного воздействия кислорода воздуха как во время

самого процесса, так и при переносе на открытом воздухе; стабильность химического состава нанесенного слоя; препятствие порообразованию; препятствие короблению и обезуглероживанию; практическое отсутствие

деформаций.

Применение синтетического боратного шлака с основностью В 0,25-0,45 обусловлено перечисленными свойствами. Использование шлака с основностью В 0,25

приводит к взаимодействию шлака с металлом подложки и снижению прочности сцепления наносимого слоя и подложки. Применение шлака с основностью В 0,45 приводит к неэффективной очистке поверхностей подложки и частиц порошка, что снижает прочность сцепления наносимого слоя и подложки. Влияние основности применяемого синтетического боратного шлака на качество наносимого слоя определено экспериментально.

Для получения слоя заданной толщины необходимо нанести слой суспензии определенной толщины.

На поверхность подложки.наносят слой

суспензии толщиной

Hi

Vi

0)

где Hi - толщина наносимого слоя, мм;

Vi - объем, занимаемый слоем, покрывающим подложку, мм3;

So - единичная площадь поверхности подложки, мм2.5

По окончании процесса попучают слой толщиной

н V0

Но --о- ,

(2)

где Но-толщина слоя, который необходимо получить, мм;

Vo - объем, занимаемый получаемым слоем, мм3.

Выразим Hi через Н0, используя формулы (1) и (2):

Vi

Vn

Hi

Vi

w

нс

(3)

Распишем подробно величины Vi м V0 м выразим их через объем взятого металлического порошка, При этом

Vi Vn + Уж.с. ,(4)

где Vn - объем, занимаемый металлическим порошком, мм ;

V.L - объем, занимаемый жидким стеклом, ммг.

Зная определенный эксперимент объем Vx.c., выраженный через Vn, запишем

«-(Mill.

100

Vn,

(5)

Для проведения расчетов начальный бъем металлического порошка примем равным 1. тогда Vi 1 + ( 0,045 - 0.07) Л/П (1,045 - 1,07) х У

xVn,. 40

при этом V0 Vn.

Подставляя значения Vi и Vo, выраженные через Vn, в формулу (3), получим зависимость между толщинами наносимого и получаемого слоев:45

Hi---Н0 (1,045-1,07) -Но(6).

Зная полученную зависимость, можно 0 получить слой заданной толщины

П р и м а р, Предлагаемый способ обраования износоустойчивого слоя на Метал

0

5

0

5

0

5

0

5

0

лической подножке реаличо .ан ;/т.т, . образом.

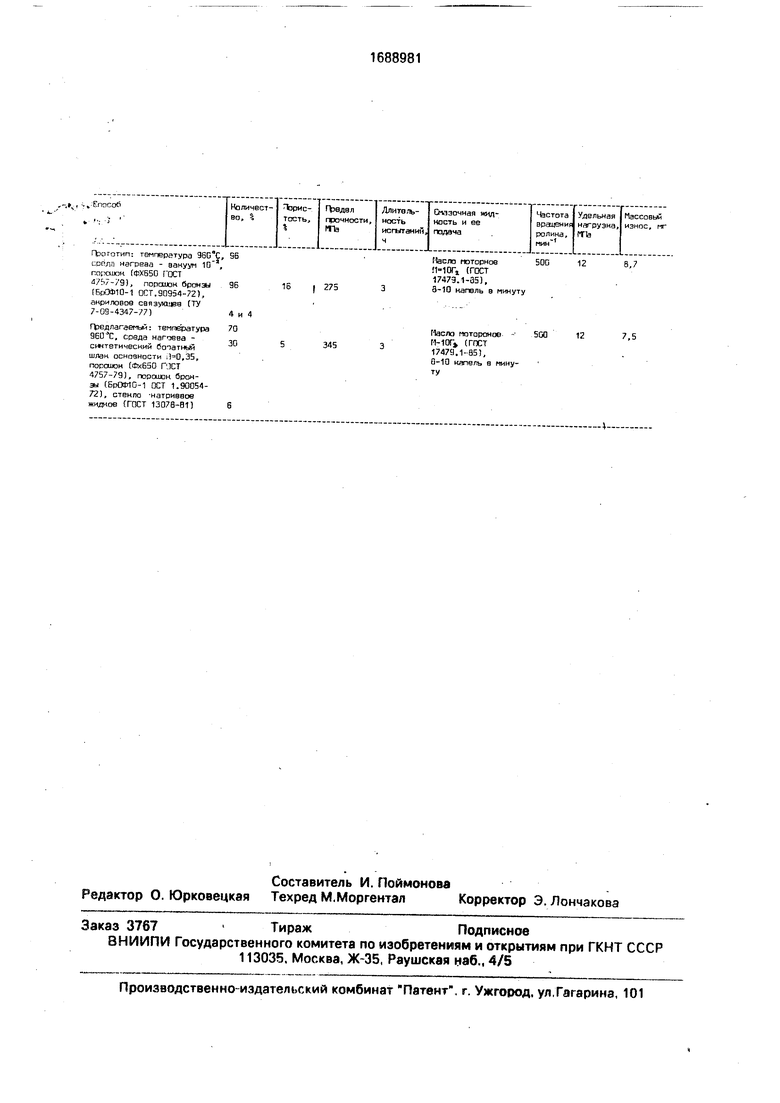

Исходные данные: мптз лмче:: - nor ложка из стали 45 ГОСТ 1050--7-1. суст--н ,---. состоящая из 70% порошка Fe О( ГОСТ 4757-70), 30% порошка 6p t;-;i, (БрОФ10-1 ОСТ 1,90054-72) и 5% стоОьег-., металлического порошка стекла натриевого жидкого (ГОСТ 13070-81): расплав синготч ческого боратного шлака АН-ИЛ TV 21 УССР 57-77 основности В - 0.35.

На металлическую подложку, очищен ную от грязи, наносят слой суспензии толщиной 1,15 мм. Затем подложку помещают в шкаф сушильный, где нагревают до 130°С и выдерживают в течение 1 ч. После vmrr подложку помещают в ванну с раотазом синтетического боратного шлака, имеющп го температуру 960°С и выдерживаю 1 о те чение 0,25 ч.

Извлеченная из ванны подложка покрь1- та слоем застывшего шлака, для его отделе- ния подложку опускают Б ванну с водог. температурой 20°С. В результате получаю слой толщиной 1,10 мм.

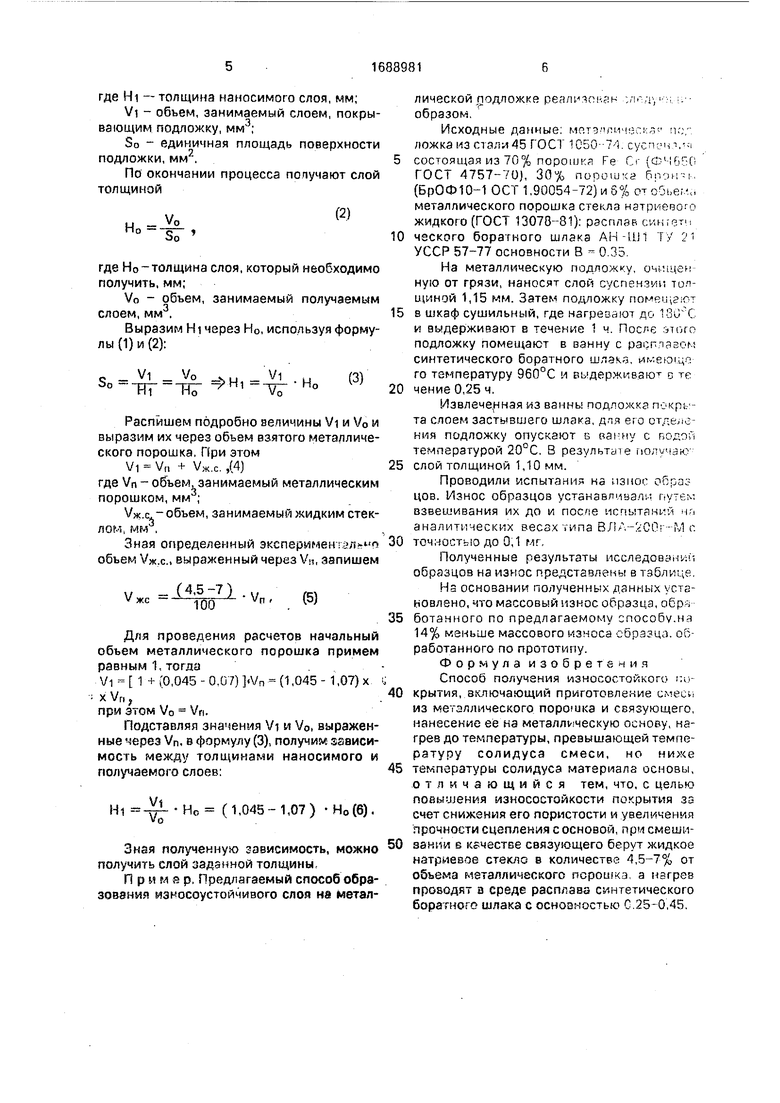

Проводили испытания на износ образ цов. Износ образцов устанавливали путем взвешивания их до и после испытаний -ш аналитических весах типа ВЛД-2СОг-М г. точностью до 0,1 мг.

Полученные результаты исследован образцов на износ представлены в таблице.

На основании полученных данных установлено, что массовый износ образца, обр-, ботанного по предлагаемому способу.на 14% меньше массового износа сбрззцл. обработанного по прототипу.

Формула изобретения

Способ получения износостойкого си- крытия, включающий приготовление смет. из металлического порошка и связующего, нанесение ее на металлугческую основу, нагрев до температуры, превышающей температуру солидуса смеси, но ниже температуры солидуса материала основы, отличающийся тем, что, с целью повышения износостойкости покрытия зз счет снижения его пористости и увеличения прочности сцепления сосновой, при смешивании в качестве связующего берут жидкое натриевое стекло в количестве 4,5-7% от объема металлического порошка, а нагрев проводят а среде расплава синтетического боратного шлака с основностью С.25-0,45.

, 55 , 96

16

4 и 4

70

30

275

345

Масло моторное 500 12

(гост

17473.1-35),

3-10 капель в минуту

SCO 12

7,5

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ химико-термической обработки прецизионных деталей | 1990 |

|

SU1721103A1 |

| ШЛАК ДЛЯ НАГРЕВА И НАПЛАВКИ МЕТАЛЛОВ И СПЛАВОВ | 1997 |

|

RU2114184C1 |

| СПОСОБ ИНДУКЦИОННОЙ НАПЛАВКИ ТОРЦЕВЫХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2015 |

|

RU2631565C2 |

| Способ получения биметаллической ленты | 1983 |

|

SU1156852A1 |

| СПОСОБ ФОРМИРОВАНИЯ ИЗНОСОСТОЙКИХ ПОКРЫТИЙ | 1991 |

|

RU2026890C1 |

| Способ получения функционально-градиентных покрытий на металлических изделиях | 2021 |

|

RU2763698C1 |

| СПОСОБ ФОРМИРОВАНИЯ ИЗНОСОСТОЙКОГО ПОКРЫТИЯ | 2002 |

|

RU2234382C2 |

| Композиционный материал для защиты от внешних воздействующих факторов и способ его получения | 2018 |

|

RU2721323C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОГО КОМПОЗИЦИОННОГО НАНОСТРУКТУРИРОВАННОГО ПОКРЫТИЯ | 2008 |

|

RU2439198C2 |

| Матрица для алмазного инструмента на основе карбида вольфрама со связкой из эвтектического сплава Fe-C и способ её получения | 2020 |

|

RU2754825C1 |

Изобретение относится к порошковои металлургии, в частности к способам пол учения износостойкого покрытия Цель повышение износостойкости покрытия за счет снижения пористости и увеличения прочности сцепления с основой Смешивают металлический порошок с жицким натри евым стеклом, взятым в количестве 4 5-7% от объема металлического порошка, нано сят смесь на металлическую основу и нагревают в среде расплава синтетического боратного шлака с основностью 025 0 45 до температуры, превышающей температуру солидуса смеси, i, ниже температуры сопи- дусз материала основы 1 табл

| 0 |

|

SU221945A1 | |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Патент США № 45966922, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1991-11-07—Публикация

1989-08-16—Подача