Изобретение относится к металлургии j в частности к составам флюсов, используемым для очистки от пригара стального литья в процессе термообработки,, и может применяться на металлургических и машиностроительных завода Известна очистка стального литья от пригара в расплаве шлаков lj . Известен флюс 2.-, который имеет следующий состав, мае,%: Глинозем3-8 Хлорид кальция 70-75 Оксид марганца 8-12 Окись никеля 6-12 Вода3-5 Недостатками вьппеуказанных соста-ВОВ являются низкая степень очистки стального литья от пригара, высокая стоимость и дефицитность окиси нике ля и оксида марганца. Наиболее близким к изобретению по технической сущности и достигаемому результату является состав для термохимической очистки крупногабаритных стальных отливок, содержащий мае„%: Хлорид кальция 0,2-1,85 Хлорид натрия 1-2,5 0,05-0,6 Борный ангидрид 0,02-0,3 Фторцирконат калия 0,3-0,65 Огнеупорная глина 0,45-0,7 Жидкое стекло 0,3-0,12 Этот флюс имеет сложный многокомпонентный состав, наличие дублирую1ЦИХ веществ (хлориды кальция и натри бура и борный ангидрид), высокую сто имость исходник материалов, особенно фторцирконата калия, а также обладае низкой эффективностью очистки от при гара внутренних полостей отливок и их горизонтальных верхних плоскостей (при размещении в печи), так как рас плав пригара и флюса не может оттуда стекать. Цель изобретения - улучшение чист ты поверхности отливок за счет повышения эффективности растворения прига ной корки и снижение себестоимости флюса. Указанная цель достигается тем, что в флюсе для термохимической очис ки стального литья от пригара, включ ющем хлорид кальция, жидкое стекло, воду, технологическую добавку, в качестве технологической добавки содер жится антипирен из нефелина, марганцевая руда и дополнительно поверхностно-активное вещество при следующем соотношении ингредиентов, мас,%: Хлорид кальция Жидкое стекло Антипирен из нефе0,7-1,5 лина Марганцевая руда 0,3-0,5 Хлорид кальция выпускается промышленностью по ГОСТ 450-77. Жидкое стекло содовое используется плотностью 1,47-1,52 г/см с модулем 2,32.4по ГОСТ 8264-56. Антипирен из нефелина используется марки Б по |ТУ 6-08-340-76 как отвердитель жидкого стекла и как компонент, повьшающий прочностные свойства флюса при высоких температурах, и имеет следующий состав, мае.ч.: - 595,9 Si02 - 171,7 101 Na20 - 101 МНз - 40,4 Марганцевая руда используется с содержанием Мп02 не менее 86 мае.ч. по ТУ 14-9-50-73, в которой содержится МпСО - 1 мас.ч.,Мп02SiOrt4.5мае.ч. В качестве поверхностноактивного вещества (ПАВ) могут быть использованы как анионоактивные, так и неионогенные вещества (ДС-РАС: кон- такт Петрова, мылонафт и др.). Флюс приготовляют следующим образом. Марганцевая руда, хлорид кальция и антипирен из нефелина измельчают в мельнице и просеивают через сито. Затем в смеситель загружают порции хлорида кальция, марганцевой руды и антипирена из нефелина и перемешивают 2-3 мин. Затем добавляют воду, ПАВ (например, ДС-РАС) и перемешивают 8-10 мин. Непосредственно перед употреблением в полученную смесь добавляют порцию жидкого стекла и перемешивают 3-5 мин. Живучесть флюса после добавки жидкого стекла 2530 мин. На поверхность отливки, пораженную пригаром, флюс наносят шпателем или кистью слоем 3-5 мм и отливки подвергают термообработке. Каждую отливку перед термообработкой покрывают слоем флюса тол310щиной 3-5 мм. Флюс наносят на пригарную корку кистью. Все отливки термообрабатывают по следующему режиму. Нагрев со скоростью 100 С/ч до , вьщержка при этой температуре в течение 3 ч с последукицим охлаждением вместе с печью до 600 С, а затем на воздухе. После термохимической очистки отливок оставшийся на них пригар очищают шпателем и взвешивают. Количество оставшегося пригара на каждой отливке характеризует эффективность флюса. Испытания показали, что предлагаемый флюс эффективно воздействует на удаление пригара от отливок в процессе их термообработки. Удаление пригара при помощи предлагаемого флюса происходит следукящ образом. На крупных стальных отливках всег да имеет место механический пригар, образующийся в результате проникнове ния жидкой стгли в поры формовочной смеси. Для устранения такого пригара производится окисление проникшей в формовочную смесь стали оксидом марг ца и хлоридом кальция, входящими в состав флюса. Магнетит и гематит, находящиеся в плоскости раздела отливка-форма, имеют плотное строение и высокие механические свойства. Это обеспечивае прочную связь пригара с отливкой. Дл уменьшения этой связи магнетит и гем тит необходимо восстановить до низких окислов или перевести их в фаялит. Этот процесс происходит при высоких температурах от взаимодействия высших окислов железа с окисью алюминия, входящей в состав антипирена и окисью кремния, содержащейся как в антипирене из нефелина, так и в пригарной корке. .Фаялит (2FeOSi02) и вюстит (FeO) имеют очень низкие механические свой ства и расположены в зоне раздела отливка-пригарная корка, образуя разделительный слой между отливкой .и пригаром. В итоге создаются благоприятные предпосылки для качественной очистки литья. Для создания наибольших касатель ных напряжений между отливкой и кор кой пригара, возникающих при их нагреве и охлаждений из-за различных 4 коэффициентов линейного расширения отливки и пригара и аллотропических превращений кремнезема, необходимо слой пригара перевести в прочное монолитное состояние. Тогда разделительный слой между отливкой и прига ром, состоящий из фаялита и вюстита, будет иметь большие деформации, что приведет к его разрушению. В результате этого произойдет отделение пригара от отливки. Прочность пригарной корке придает жидкое стекло, входящее в состав флюса. При взаимодействии жидкого стекла и углекислого газа атмосферы печи образуется гель кремниевой кислоты, который при нагревании превращается в кремнезем и цементирует пригарную корку. Для обеспечения высоких меха нических свойств пригарной корки при высоких температурах используется каталитическое действие метаплоиммонийфосфатов, содержащихся в антипирене из нефелина. Эти соединения ускоряют рост и увеличивают размеры пространственно сшитых макромолекул геля кремниевой кислоты. В результате этого прочность пригарной корки возрастает до 5-8 кгс/см при 1000°С. Перечисленные вьш1е взаимодействия флюса с окисленной поверхностью отливки и коркой пригара позволяют производить качественнзто очистку стального литья пригара, совмещенную по времени с его термообработкой. Эффективность очистки определяют на образцах, залитых в песчаио-глинистые формы, путем взвешивания оставшейся на отливках после термохимической очистки формовочной смеси, которую затем удаляют механическим способом. Масса образцом 180 кг, величина пригара 10-15 мм, время очистки (термообработки) 16 ч. В производственных условиях очищали отливки опорных роликов массой 5,10 и 20т, Составы флюсов приведены в табл. 1, а результаты испытаний в табл. 2. (где составы № 1-3 - предлагаемые, а составы № 4 и 5 - известные). Реализация изобретения позволит производить качественную очистку стальных отливок среднего и крупного литья от пригара в процессе их отжига или нормализации без расплавления пригара.

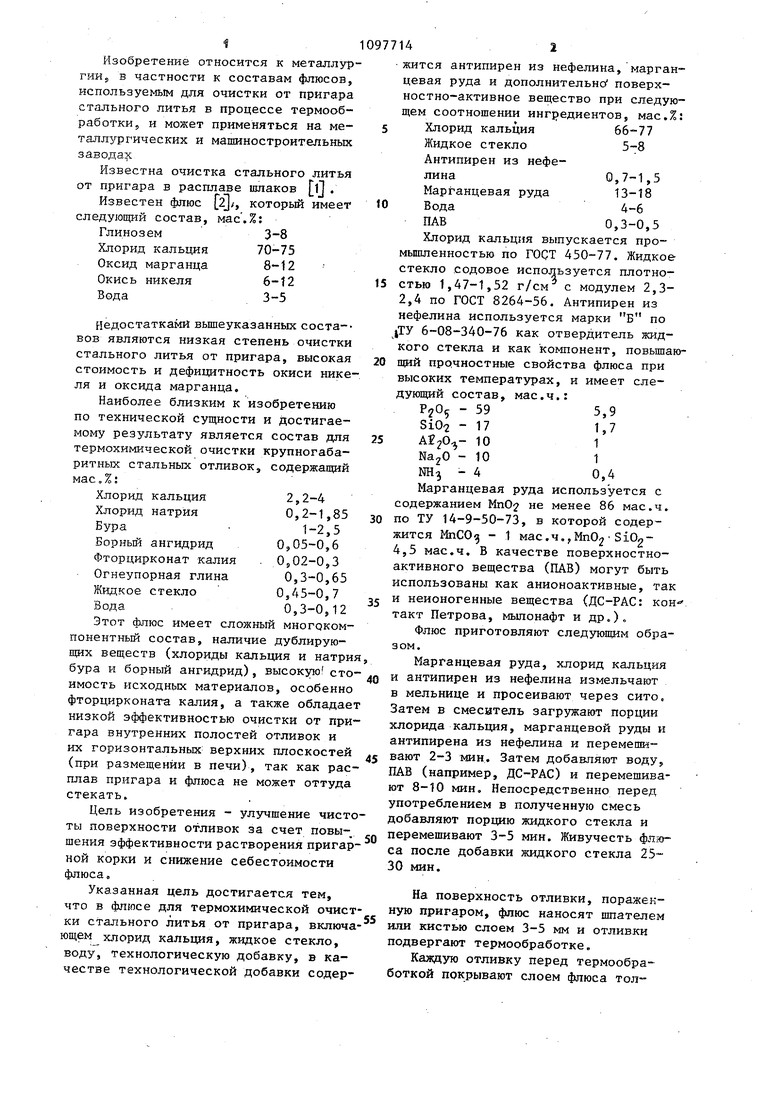

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Флюс для термохимической очистки стального литья от пригара | 1978 |

|

SU747874A1 |

| Состав для термохимической очистки стального литья | 1980 |

|

SU933805A1 |

| Флюс для термохимической очистки стального литья от пригара | 1978 |

|

SU747875A1 |

| Флюс для термохимической очисткиСТАльНОгО лиТья OT пРигАРА | 1979 |

|

SU822988A1 |

| Флюс для термохимической очистки стального литья от пригара | 1977 |

|

SU624913A1 |

| Флюс для термохимической очистки стального литья от пригара | 1977 |

|

SU724555A1 |

| Флюс для очистки стального литья от пригара | 1976 |

|

SU582330A1 |

| ПРОТИВОПРИГАРНОЕ ПОКРЫТИЕ ДЛЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 1999 |

|

RU2151019C1 |

| ПРОТИВОПРИГАРНОЕ ПОКРЫТИЕ ДЛЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 2008 |

|

RU2377093C1 |

| Состав для подготовки поверхности чугунных и стальных изделий перед эмалированием | 1980 |

|

SU1122753A1 |

ФЛЮС ДЛЯ ТЕРМОХИМИЧЕСКОЙ ОЧИСТКИ СТАЛЬНОГО ЛИТЬЯ ОТ ПРИГАРА, включаюпщй хлориц кальция, жидкое стекло, воду, технологическую Добавку, отличающийся тем, что, с целью улучшения чистоты поверхности отливок за счет повышения эффективности растворения пригарной корки и снижения себестоимости флюса, он содержит в качестве технологической добавки антипирен из нефелина, марганцевую руду и дополнительно поверхностно-активное вещество при следующем соотношении ингредиентов, мас.%: 66-77 Хлорид кальция 5-8 Жидкое стекло Антипирен из 0,7-1,5 нефелина 13-18 Марганцевая руда 4-6 Вода Поверхностно0,3-0,5 . активное вещество

Хлорид натрия

Борный ангидрид

Фторцирконат калия

Оксид марганца

Глинозем

Огнеупорная глина

Окись никеля

Жидкое стекло

Антипйрен из нефе

Марганцевая руда

ПАВ (ДС-РАС)

Вода

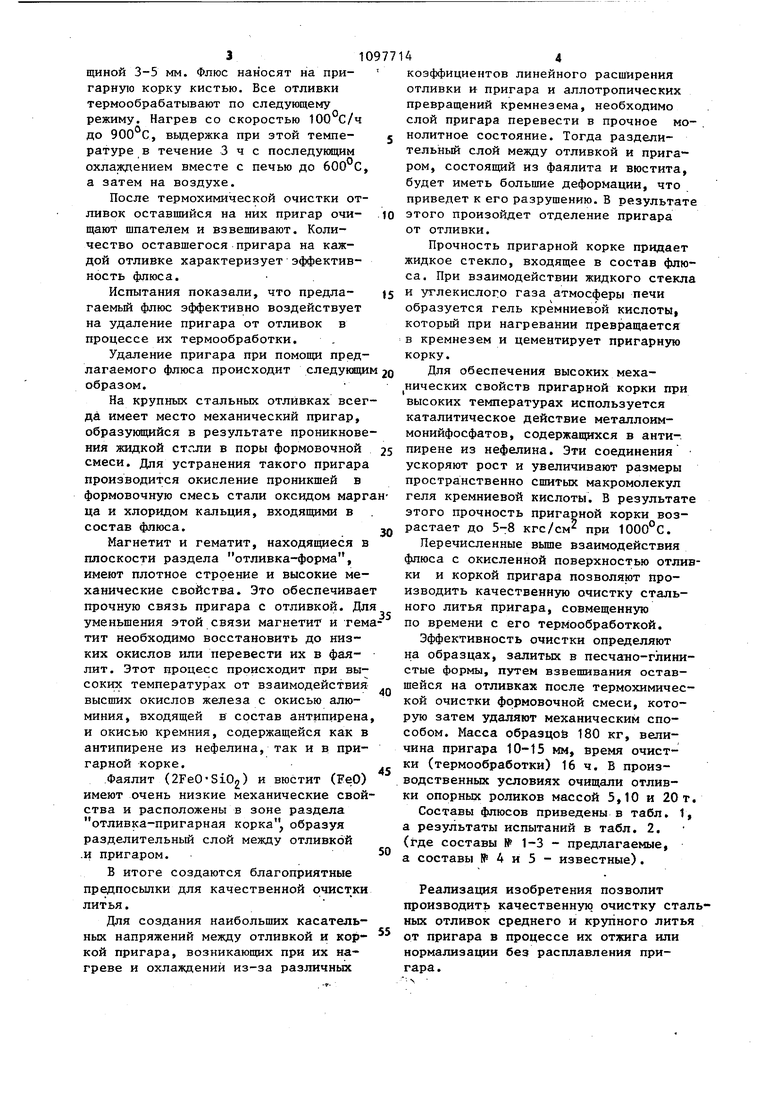

Эффективность очистки литья, кг оставшегося пригараj для:

образцов 180 кг 0,53 0,24

отливок onopHbix

роликовх5 т2,51j5

1,85

12

8

1,5

18

0,5

0,2

6

Таблица 2

0,44

1,03 2,6 3,1

Корпуса смесителя 107 кг

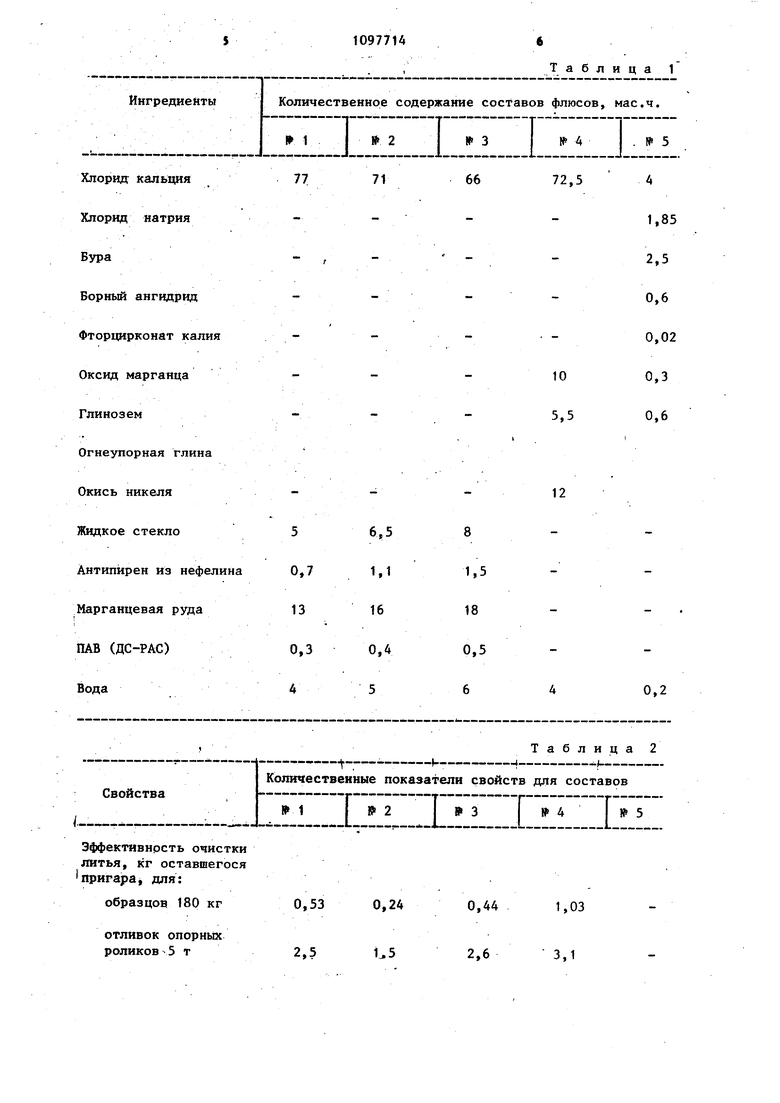

Время очистки (термообработки) , ч

27 16 32 16 Толщина при8-1510-15 6-1010гара , мм

1097714

Продолженце табл. 2

0,2

30

36 16

27-36 15 5-1010-15 io-15

Авторы

Даты

1984-06-15—Публикация

1982-11-01—Подача