Изобретение относится к текстильной промышленности и может быть использовано при производстве многокомпонентных нитей, получаемых переработкой искусственных и синтетических комплексных нитей, преимущественно искусственных, например вискозных.

Известен способ получения многокомпонентной петельной нити на модернизированной машине БП-240-0, согласно которому комплексные нити, сматываемые с неподвижных бобин, поступают на питающие барабанчики, жестко установленные на одном валу и имеющие разные диаметры, а затем направляются в аэродинамическую форсунку, где происходит текстурирование и формирование нити. Разность диаметров питающих барабанчиков обеспечивает постоянную разность длин подаваемых в форсунку основной и нагонной нити, что обуславливает получение таких параметров, как число петель на единицу длины, их величину и другие параметры [1].

Недостатком данного способа и устройства для его осуществления является то, что для обеспечения надежного сцепления петли должны быть довольно больших размеров, при этом объем нити увеличивается на 50-250%. Кроме того, как показывает практика, для обеспечения надежного соединения нагонной и стержневой нити требуется распушение не только нагонной нити, но и частично стержневой, так как при недостаточном сцеплении полученная нить непригодна для вязания из-за большой высоты петель и малого их количества, что, в свою очередь, приводит к зацеплению петель за петлеобразующие органы машины и следовательно, отделению нагонной нити от стержневой. Этот же недостаток снижает эксплуатационные свойства готовых трикотажных изделий, изготавливаемых из многокомпонентных нитей, получаемых известным способом; наблюдается вытягивание петель, закатывание и другие недостатки. При данном способе требуются довольно высокое давление воздуха и, следовательно, повышенные энергозатраты. Постоянная разница между скоростями основной и нагонной нитей не позволяет получить многокомпонентную нить с участками, где текстурирование отсутствует. Кроме того, увеличение объема нити до 2,5 раза происходит за счет увеличения поперечного сечения нити, что вызывает трудности при ее использовании в трикотажных машинах (нить не проходит в ушко иглы). Высокая объемность полученной известным способом нити обуславливает трудности переработки нити при крашении, так как нить, намотанная на перфорированный патрон, за счет имеющихся высоких и находящихся на наружном слое нити петель и за счет возратно-поступательного прокачивания красильного раствора через слои нити имеет тенденцию к сцеплению между собой соседних слоев, что при последующей размотке ведет к обрывам, появлению узелков.

Известен также способ получения многокомпонентной нити, при котором нитям посредством вьюрков придают ложную крутку в противоположных направлениях, термофиксируют крутку, затем соединяют нити в направлении, перпендикулярном перемещению нитей, путем пропускания под постоянным натяжением (1-5 ГС/текс) через неподвижный многогранник с пазом, после прохождения выпускных валиков осуществляют окончательное закрепление сформированной нити за счет создания нагона, при котором благодаря образованных извиткам и проникновению элементов нитей одного компонента между элементами нитей другого компонента соединяются между собой [2].

Однако этот способ получения многокомпонентных нитей имеет свои недостатки, заключающиеся, прежде всего, в том, что указанным способом можно формировать нити только из синтетических комплексных нитей, обладающих свойством термопластичности. Искусственные же нити таким свойством не обладают и поэтому многокомпонентная нить из искусственных волокон известным способом получена быть не может. Кроме того, необходимость создания постоянного большого напряжения нитей при прохождении их через неподвижный многогранник с пазами при соединении нитей обуславливает появление больших сил трения, что приводит к большим продольным напряжениям в нити, которые могут выдержать только синтетические нити, имеющие высокие физико-механические показатели. Прочность искусственных волокон гораздо ниже синтетических, и поэтому они не могут быть переработаны по известному способу.

Наиболее близким аналогом способа является известный способ получения многокомпонентной нити, заключающийся в соединении компонентов, последующем фиксировании сформированной нити в зонах пересечения компонентов петлями, получаемыми из филаментных нитей компонентов, не имеющих натяжение, с использованием подаваемого под давлением воздушного потока, и намотке нити [3].

Однако данный способ не обеспечивает получение компактной и удобной в дальнейшей переработке нити.

Наиболее близким аналогом устройства является известное из данного источника устройство для получения многокомпонентной нити, содержащее установленные по ходу технологического процесса для каждого компонента питающего паковки, нитепроводники, питающий механизм, форсунку, выпускное приспособление и приемно-мотальный механизм [3].

Совмещение цилиндрами функции питания и изменения натяжения приводит к тому, что при увеличении нагона при изменении его профиля увеличивается объемность нити за счет увеличения размера петель при том же их количестве.

Задачей группы изобретений является устранение вышеуказанных недостатков и достижение технического результата, заключающегося в получении компактной и удобной в дальнейшей переработке нити, получение из этих нитей готовых изделий с высокими эксплуатационными показателями при уменьшенных энергозатратах процесса изготовления многокомпонентной нити.

Данный технический результат в способе получения многокомпонентной нити, например из вискозных комплексных нитей, заключающемся в соединении компонентов, последующем фиксировании сформированной нити в зонах пересечения компонентов петлями, получаемыми из филаментных нитей компонентов, не имеющих натяжения, с использованием подаваемого под давлением воздушного потока, и намотке нити, достигается тем, что компоненты соединяют при поочередном изменении их натяжения.

Формирование петель обеспечивают превышением скорости подачи нити в зону формирования над скоростью ее выборки в соотношении 1,02-1,06, при этом расстояние между зонами закрепления компонентов петлями составляет 0,01-0,03 м, а давление подаваемого воздуха составляет 3,5•105 - 4,5•105 Па.

Указанный выше технический результат в устройстве для получения многокомпонентной нити, содержащем установленные по ходу технологического процесса для каждого компонента питающие канавки, нитепроводники, питающий механизм, форсунку, выпускное приспособление и приемно-мотальный механизм, достигается тем, что оно содержит средство для поочередного изменения натяжения каждого компонента, натяжные элементы которого имеют угловые смещения относительно друг друга, при этом средство для поочередного изменения натяжения каждого компонента смонтировано на отдельном валу и установлено по ходу технологического процесса между двумя нитепроводниками, расположенными после питающего механизма и перед форсункой.

Натяжные элементы выполнены в виде многогранников с участками постоянного радиуса при вершинах.

Осуществление соединения компонентов при поочередном изменении их натяжения позволяет уже на этом этапе сформировать нить из компонентов, состоящих из отдельных участков, при этом, как минимум, один из компонентов на этом участке находится в ненатянутом состоянии и защемляется, как минимум, двумя натянутыми компонентами нити в зоне их пересечения. В результате формируется нить с участками в виде "косичек", в которых нагонная нить сплетена основными.

Такое предварительное формирование нити обеспечивает прочность сцепления компонентов нити, поэтому при дальнейшем фиксировании петлями из филаментных волокон нагонной нити, осуществляемом с использованием воздушного потока, не требуется большого нагона и высокого давления воздушного потока. Этому также способствует и то, что при прохождении нити через форсунку воздушный поток сгоняет избыточную длину нагонной нити в направлении движения воздуха до зоны ее защемления основными нитями, где и происходит распушение нагонной нити и окончательное закрепление нитей.

Малый нагон и внутреннее расположение нагонной нити обуславливает малую высоту петель, то есть компактность нити, нераспускаемость и, следовательно, удобство ее дальнейшей переработки и хорошие эксплуатационные свойства.

Наличие чередующихся участков, имеющих разные основные и нагонные нити, расширяет ассортимент выпускаемых нитей. Следует также заметить, что изготовление многокомпонентных нитей по заявляемому способу происходит при пониженных энергозатратах из-за низкого давления подаваемого воздуха.

Что же касается устройства для осуществления заявленного способа, то расположение средства для поочередного изменения натяжения каждого из компонентов на отдельном валу по ходу технологического процесса между двумя нитепроводниками, расположенными после питающего механизма и перед форсункой, позволяет иметь участок, на котором осуществляется предварительное формирование многокомпонентной нити. Действительно, на этом участке каждая из нитей находится между опорами, роль которых выполняют нитепроводники, расположенные по ходу технологического процесса за питающим механизмом и перед форсункой. Поочередное перемещение компонентов в вертикальной плоскости с изменением их натяжения и наличие автоколебаний компонентов в направлении, перпендикулярном их движению, обеспечивает переплетение компонентов в зоне, где расстояние между компонентами в поперечном направлении не превышает амплитуду автоколебаний соединяемых компонентов, а именно в зоне общего для всех компонентов нитепроводника, расположенного перед форсункой.

Установка средства для поочередно изменения натяжения каждого из компонентов на отдельном валу позволяет, задавая скорость его вращения, изменять количество петель на единицу длины многокомпонентной нити, что расширяет ассортимент, снизить трение в паре барабанчик-нить и получить необходимые физико-механические параметры нити.

Выполнение натяжных элементов средства для поочередного изменения натяжения каждого из компонентов в виде многогранников с участками постоянного радиуса при вершинах позволяет иметь участки нити, где петли отсутствуют (при контакте нити с радиусной частью), а также изменять количество петель на единицу длины и их размер в зависимости от числа сторон многогранника и соотношений его геометрических размеров. Это позволяет расширить ассортимент и варьировать физико-механические показатели получаемой многокомпонентной нити.

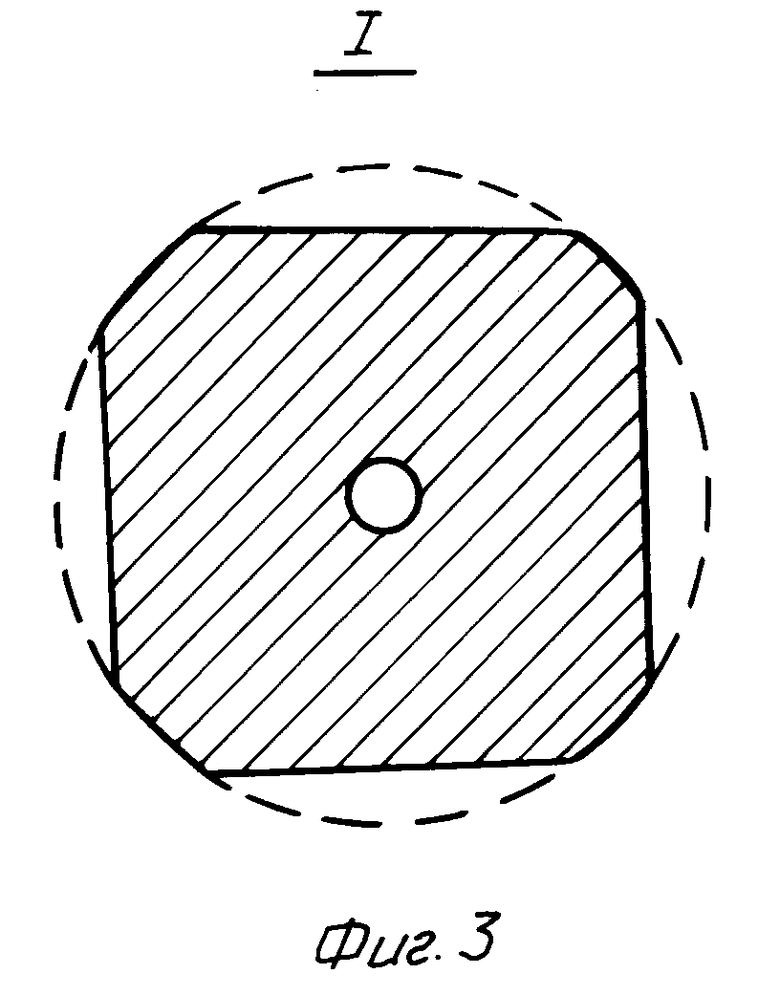

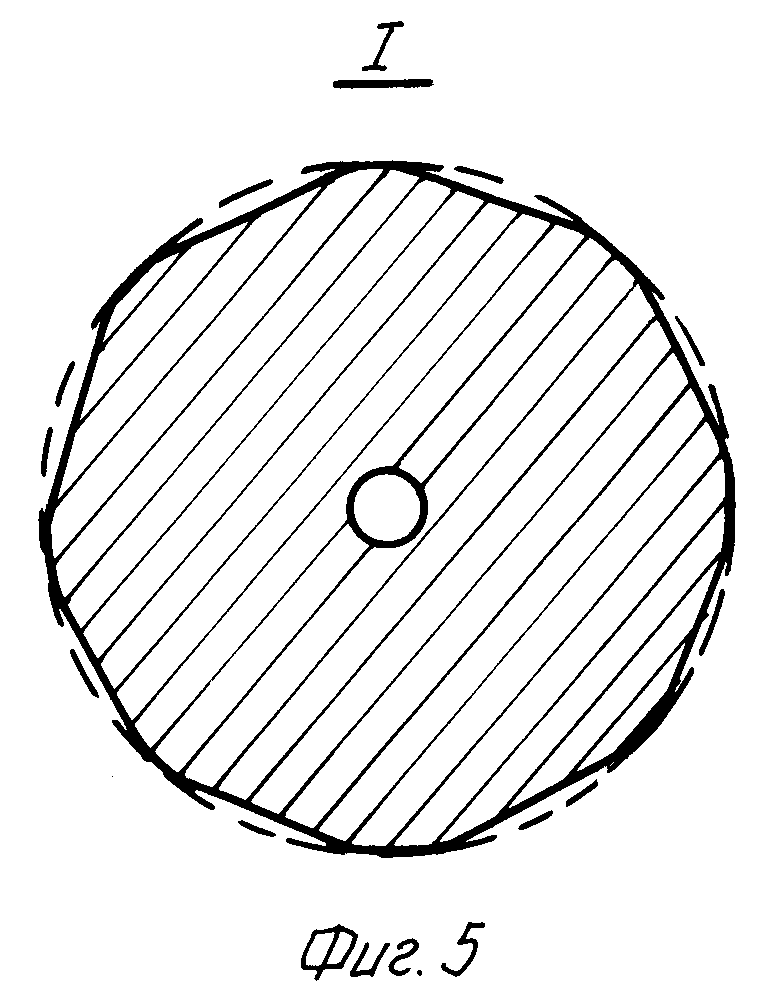

На фиг. 1 представлена техническая схема устройства для осуществления заявленного способа; на фиг. 2-5 - средство для поочередного изменения натяжения каждого из компонентов (варианты), узел I на фиг. 1.

Устройство содержит установленные по ходу технологического процесса и смонтированные на раме питающие паковки 1 с намотанными на них комплексными нитями 2, нитепроводники 3 для каждой нити и питающий механизм 4, представляющий собой установленный на валу обрезиненный ролик с галетой, нитепроводник 5, средство для поочередного изменения натяжения каждого из компонентов 6 с натяжными элементами, установленное на валу 7. Натяжные элементы в поперечном сечении представляют собой геометрические фигуры в виде многогранников (треугольников, четырехугольников, шестиугольников и т.д.) с участками постоянного радиуса при их вершинах и имеющих угловые смещения относительно друг друга.

После средства для поочередного изменения натяжения каждого из компонентов установлены нитепроводник 8, форсунка 9, выпускное приспособление 10 и приемно-мотальный механизм, имеющий приводной валик 11 и приемную паковку 12.

Способ осуществляют на модернизированной машине АТ-4 фирмы "Eltex" следующим образом.

С питающих паковок 1 комплексные вискозные нити 2, пройдя нитепроводники 3, поступают в питающей механизм 4, обогнув несколько раз обрезиненный ролик с галетой питающего механизма 4. Пройдя через нитепроводник 5, многокомпонентная нить поступает в нитепроводник 8. В процессе прохождения нитей из нитепроводника 5 в нитепроводник 8 они контактируют с натяжными элементами средства 6 для поочередного изменения натяжения каждого из компонентов, установленного на валу 7. Натяжные элементы средства для поочередного изменения натяжения каждого компонента представляют собой фигуры в виде многогранников с участками постоянного радиуса при вершинах. При прохождении комплексной нити по радиусной вершине многогранника ее натяжение максимально, то есть нагон отсутствует, а при прохождении по его граням нагон увеличивается. Величина нагона определяется разницей между радиусом при вершине и минимальным расстоянием от центра вала до грани многогранника. При этом количество петель на единицу длины зависит от количества сторон многогранника и числа оборотов вала.

В зоне нитепроводника 8 происходит предварительное формирование многокомпонентной нити, при котором нити, находящиеся в данный момент под натяжением, при вертикальном перемещении защемляют нагонную нить и при этом формируются отдельные участки в виде "косичек" многокомпонентной нити.

Предварительно сформированная многокомпонентная нить поступает в форсунку 9, где под воздействием турбулентного потока воздуха происходит окончательное закрепление сформированной нити посредством петель, образующихся при распушении нагонной нити в узлах пересечения нагонной и основных нитей. При этом концы петель находятся в защемленном состоянии и происходит как бы внутреннее их перепутывание с основными нитями.

По прохождении форсунки 9 сформированная нить поступает в выпускное приспособление 10, а затем на приемную паковку 12, приводимую во вращение валиком 11.

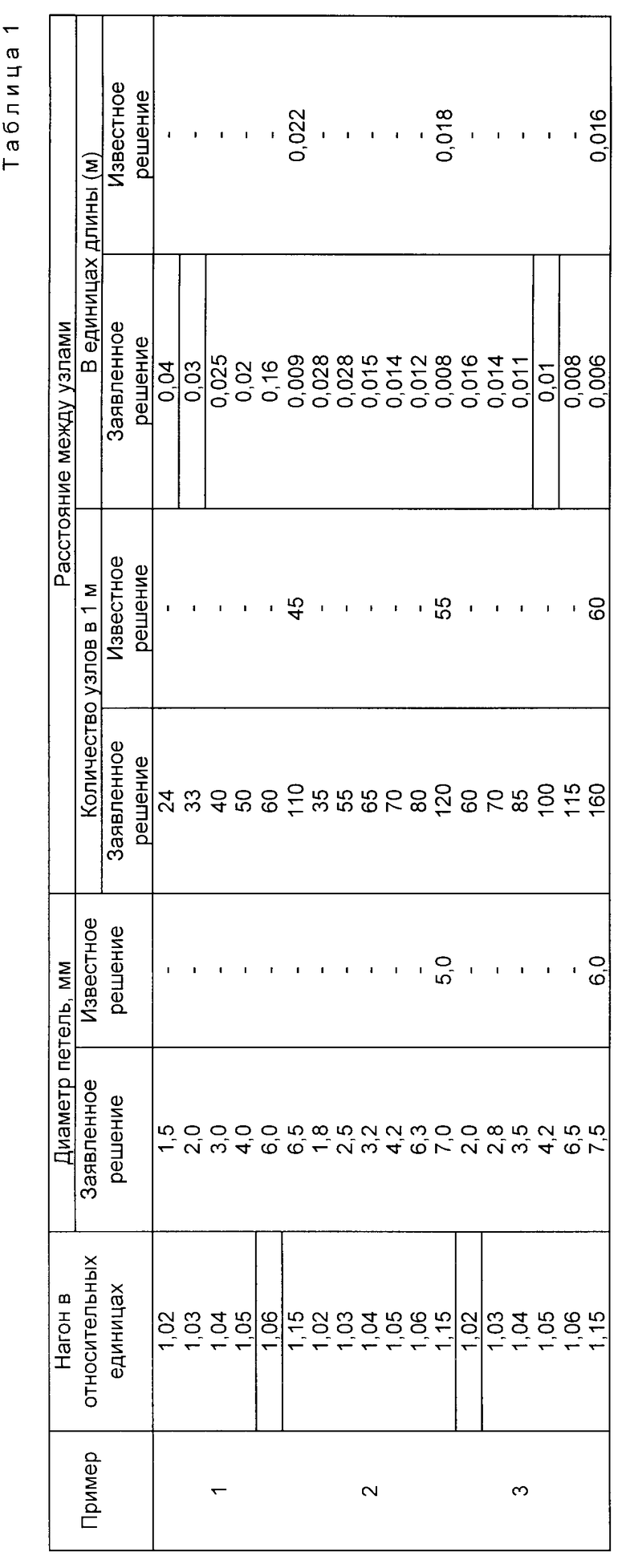

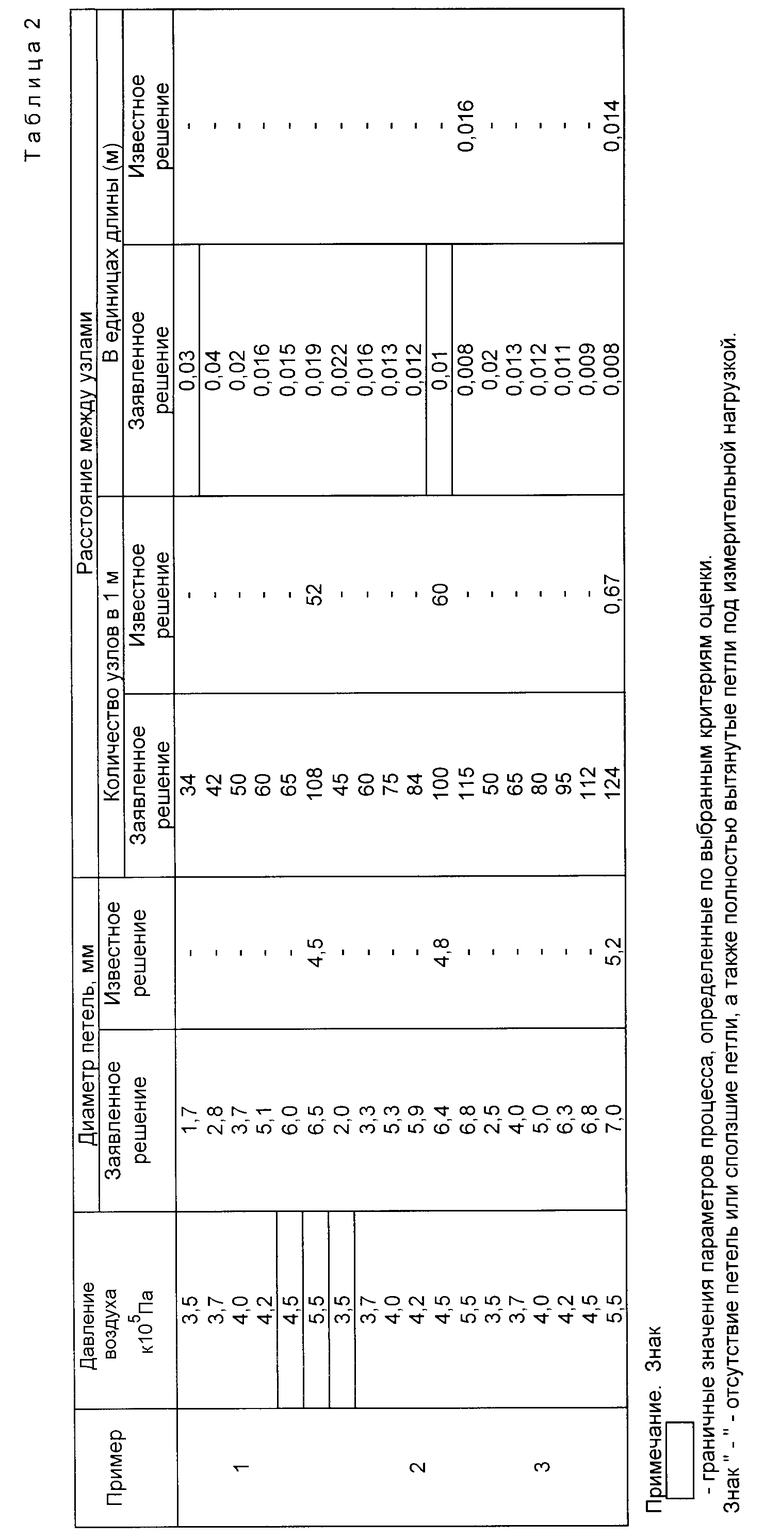

Выбор и обоснование параметров процесса получения многокомпонентной нити из комплексных вискозных нитей выполнены на основе примера 1-3 и их результаты сведены в табл. 1, 2.

В качестве исходных нитей использованы комплексные вискозные нити линейной плотностью 33 текс в количестве нитей: пример 1 - 3 нити, пример 2 - 4 нити, пример 3 - 6 нитей. Процесс для всех примеров вели при постоянной скорости выборки 380 м/мин. Отбор образцов, их подготовка к испытаниям производились в соответствии с ГОСТ 6611.3-73. Количество пневмоперепутанных участков (узлов) на единицу длины многокомпонентной нити определялось на круткомере при 10-кратном увеличении и подсчитывалось по известной методике. Диаметр петель замерялись на том же приборе. Среднее их значение определялось по формуле

где

dimax - максимальные диаметры петель;

dimin - минимальные диаметры петель;

n - число замеров на единицу длины.

При этом следует отметить, что при замере диаметра петель и их количества на единицу длины принимаются во внимание только петли, сформированные из нагонной нити и связанные с основной, а сползшие и вытянутые петли под действием растягивающей нагрузки, имеющей место при измерениях по вышеуказанной методике, в расчет не принимаются.

В табл. 1 приведены данные по определению граничных значений нагона в относительных единицах при изготовлении нити по заявленному и известному способам.

Давление воздуха в форсунках составляет для примера 1 - 3,7 • 105 Па, для примера 2 - 3,9 • 105 Па, для примера 3 - 4,2 • 105 Па.

В качестве критериев для определения граничных размеров нагона принималось среднее значение диаметра петель в мм, так как это значение определяет необходимое качество нити при переработке нитей в изделие на трикотажных машинах. Как показывает практика, для легкого прохождения нити через ушко иглы трикотажной машины средний диаметр по петлям нити не должен превышать 6 мм. Размер петель ограничен и условием качественной переработки нити при крашении, так как при среднем диаметре петель происходит сцепление соседних слоев, намотанных на перфорированный барабан, что ведет к обрыву нити при последующей размотке. Минимальное значение диаметра петель ограничено условием закрепления основной и нагонной нитей и равно приблизительно 2 мм.

Другим параметром, определяющим интервал значений нагона, является расстояние между зонами закрепления компонентов петлями (расстояние между узлами, характеризующимися числом узлов на единицу длины (1 м). Минимальное расстояние при этом ограничено декоративно-художественным качеством готовых изделий, а именно потерей блеска, характерного для изделий из вискозных нитей, так как в узлах, сформированных из вышеуказанных комплексных нитей, этот блеск отсутствует, причем это расстояние составляет 10 мм (0,01 м), то есть 100 узлов на 1 м.

Максимальное расстояние между узлами ограничено потребительскими свойствами готовых изделий, а именно вытягивание петель, закатывание и т.д., а также производительностью устройства, так как увеличение расстояния между узлами получается при уменьшении нагона, а соответственно, и скорости выпуска. Практика показывает, что для получения качественных готовых изделий расстояние между узлами не должно превышать 3 см (0,03 м), то есть 30 узлов на 1 м.

В табл. 2 приведены данные по определению граничных значений давления воздуха в форсунке по заявленному и известному способам. При их определении были приняты те же критерии оценки, что и при определении граничных значений нагона. При определении граничных значений давления воздуха при проведении экспериментов нагон составил: для примера 1 - 1,05, для примера 2 - 1,04, для примера 3 - 1,03.

Из анализа табл. 1 и 2 с учетом вышеуказанных критериев оценки можно заключить, что при заявленном способе величина нагона, то есть превышение скорости подачи нити в зону формирования над скоростью выборки, в относительных единицах должна лежать в пределах от 1,02 до 1,06. Расстояние между зонами закрепления компонентов петлями, то есть расстояние между узлами, должно быть равным от 0,01 до 0,03 м. Давление подаваемого воздуха в форсунку может быть 3,5•105 - 4,5•105 Па.

Из табл. 1 и 2 видно, что по сравнению с прототипом заявленный способ, реализованный на предлагаемом устройстве, имеет преимущество при выработке многокомпонентных нитей, получаемых из вискозных комплексных нитей, заключающееся в получении сформированной многокомпонентной нити меньшего диаметра и большем количестве узлов на единицу длины при меньшем давлении подаваемого воздуха.

Сравнительный анализ с прототипом устройства позволяет сделать вывод, что предлагаемые технические решения могут быть использованы и при переработке синтетических комплексных нитей.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ НАМОТКИ НИТИ НА КЛУБКОВО-МОТАЛЬНОЙ МАШИНЕ | 1997 |

|

RU2108957C1 |

| Устройство для получения фасонной нити | 1986 |

|

SU1481287A1 |

| Фасонная нить и способ ее изготовления | 1979 |

|

SU962354A1 |

| ПРЯЖА ДЛЯ ТРИКОТАЖНОГО ПОЛОТНА И РУЧНОГО ВЯЗАНИЯ | 1996 |

|

RU2107759C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДВУХПЕТЛЕВОГО ТЕКСТИЛЬНОГО ЛЕНТОЧНОГО СТРОПА | 1995 |

|

RU2090483C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ УГЛА НАКЛОНА ПОДВИЖНОГО ОБЪЕКТА | 1992 |

|

RU2069310C1 |

| Устройство для получения фасонной нити | 1986 |

|

SU1553580A1 |

| ПЕТЕЛЬНАЯ УТОЧНАЯ НИТЬ ДЛЯ КОРДНОЙ ТКАНИ И СПОСОБ ПОЛУЧЕНИЯ ТАКОЙ НИТИ | 1996 |

|

RU2112092C1 |

| СПОСОБ ИЗМЕРЕНИЯ ПАРАМЕТРОВ ВРАЩЕНИЯ ГОРНЫХ ОБЪЕКТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2034145C1 |

| УСТРОЙСТВО ДЛЯ ИМПЛАНТАЦИИ ИНТРАВЕНОЗНОГО ФИЛЬТРА | 1991 |

|

RU2014808C1 |

Согласно способу осуществляют соединение компонентов, фиксирование сформированной нити и намотку ее, при этом компоненты соединяют при поочередном изменении их натяжения, а последующее фиксирование сформированной нити в зонах пересечения компонентов осуществляют петлями, получаемыми из филаментных нитей компонентов, не имеющих натяжения, с использованием подаваемого под давлением воздушного потока. Устройство для получения многокомпонентной нити содержит установленные по ходу технологического процесса для каждого компонента питающие паковки, нитепроводники, питающий механизм, форсунку, выпускное приспособление, приемно-мотальный механизм, средство для поочередного изменения натяжения каждого компонента, натяжные элементы которого имеют угловые смещения относительно друг друга. Средство для поочередного изменения натяжения каждого компонента смонтировано на отдельном валу и установлено по ходу технологического процесса между двумя нитепроводниками, расположенными после питающего механизма и перед форсункой. Натяжные элементы выполнены в виде многогранников с участками постоянного радиуса при вершинах. Данные изобретения обеспечивают получение компактной и удобной в дальнейшей переработке нити, получение из нее готовых изделий с высокими эксплуатационными показателями при уменьшенных энергозатратах при изготовлении такой нити. 2 с. и 2 з. п.ф-лы, 5 ил., 2 табл.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Смирнов Л.С | |||

| и др | |||

| Текстурированные нити | |||

| - М.: Легкая индустрия, 1979 , с | |||

| Механический грохот | 1922 |

|

SU41A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство, 565957, D 02 J 1/08, 1974 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| SU, авторское свидетельство, 962354, D 02 G 3/34, 1982. | |||

Авторы

Даты

1998-06-27—Публикация

1997-07-01—Подача