Изобретение относится к технологии получения труднорастворимых соединений металлов из растворов и может быть использовано в различных гидрометаллургических процессах.

Известен способ выделения урана в виде труднорастворимых соединений из кислотно-солевых урансодержащих десорбатов (Ионообменные мембраны и их применение. Ласкорин Б. Н. и др. - М.: Госкомиздат, 1961, с. 118-125). Способ включает обработку десорбентов в катодной камере двухкамерного электролизера с анионообменной или катионообменной мембранами, постепенное доведение значения pH католита до нейтрального с выделением урана в виде сильно гидратированного оксида урана (IV), осветление полученной суспензии и направление осветленного солевого раствора в анодную камеру с образованием в последней кислотно-солевого раствора.

Недостатками этого способа являются:

- значительные потери урана из-за его переноса в анолит через мембрану в количестве 1-35% от исходного;

- нежелательный процесс восстановления урана на катоде с получением целевого продукта, затрудняющего его дальнейшую переработку;

- низкие сгустительные и фильтрационные характеристики получаемой суспензии труднорастворимого соединения.

Наиболее близким по технической сущности и достигаемому результату является способ получения труднорастворимых соединений металлов из металлсодержащих растворов, включающий подачу обрабатываемого раствора в катодную камеру электролизера с катионообменной мембраной со скоростью, обеспечивающей поддержание необходимого значения pH осаждения труднорастворимого соединения в образуемой суспензии (Ласкорин Б.Н. и др. Ионообменные мембраны и их применение. - М.: Госкомиздат, 1961, с. 118-125). Суспензию выводят из катодной камеры на отстаивание или фильтрацию, осадок отделяют от маточного раствора и последний используют в качестве анолита и католита. Недостатками указанного способа являются низкая производительность процесса из-за неэффективного использования тока (низкий выход вещества по току) и высокий расход электроэнергии на получение целевого продукта.

Цель изобретения - увеличение производительности процесса за счет повышения эффективности использования тока и снижение энергозатрат на получение целевого продукта.

Поставленная цель достигается способом получения труднорастворимых соединений металлов из металлсодержащих растворов, включающим обработку последних в катодной камере двухкамерного электролизера с ионообменной мембраной и электродами с образованием суспензии целевого продукта, значение pH которой поддерживают в пределах, необходимых для образования труднорастворимых соединений металлов, осветление части суспензии с выделением целевого продукта и обработку полученного осветленного солевого раствора в анодной камере, в котором в качестве ионообменной мембраны используют анионообменную мембрану. Получение труднорастворимых соединений металлов по предлагаемому способу позволяет по сравнению с прототипом увеличить производительность процесса и снизить энергозатраты на получение целевого продукта из-за исключения паразитного, нарастающего по мере увеличения концентрации кислоты в анолите электропереноса протонов из анолита в католит через катионообменную мембрану, приводящего к нейтрализации генерируемых на катоде гидроксил-ионов, активно участвующих в процессе образования труднорастворимых соединений. Замена катионообменной мембраны на анионообменную позволяет свести указанный отрицательный эффект к минимуму - незначительный электроперенос протонов из анолита в католит будет происходить только за счет неселективности анионообменной мембраны.

Заметное снижение энергозатрат на получение целевого продукта и отказ от дефицитных металлических электродов достигается также путем использования в качестве электродов биполярных мембран, анионообменная сторона которых обращена к аноду. Это происходит вследствие снижения омического сопротивления на границе "раствор - соответствующая сторона биполярной мембраны" и отсутствия газовыделения - кислорода и водорода - на поверхности биполярной мембраны.

Значительное снижение энергозатрат на получение целевого продукта достигается также путем поддержания концентрации солей при обработке металлсодержащих растворов в катодной камере, равной 100-250 г/л. Именно в этих пределах концентраций солей наблюдается максимальная электропроводность растворов и мембран, приводящая к падению напряжения на электролизере и снижению энергозатрат на получение целевого продукта.

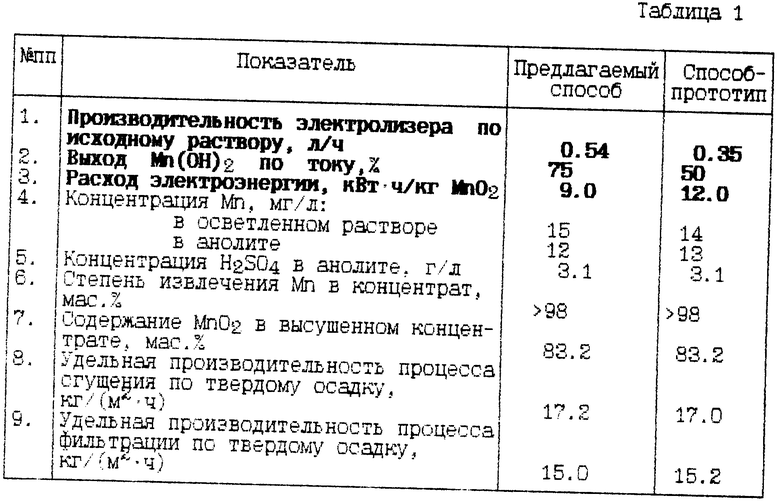

Пример 1. Производственный Mn-содержащий раствор, имеющий состав, г/л: Mn 2,0; Ca 0,42; Mg 0,58; Si 0,012; V < 0,001; Na2SO4 11,0; pH 7,1, предварительно нейтрализуют гидроксидом натрия до значения pH в получаемой суспензии, равного 9,6. Из 0,5 л суспензии отделяют осадок и осветленный солевой раствор в количестве 0,5 л направляют в анодную камеру двухкамерного электролизера с анионообменной мембраной МА-40 (анионит ЭДЭ-10п) и металлическими электродами (катод - нержавсталь, анод - диоксид свинца, нанесенный на титановую пластину). Суспензию в количестве 0,1 л подают в катодную камеру электролизера. Анолит и католит обрабатывают в электролизере в режиме циркуляции при плотности тока 200 A/м2 при непрерывной подаче исходного Mn-содержащего раствора в катодную камеру со скоростью, обеспечивающей поддержание значения pH суспензии, равного 9,6. После пропускания через катодную камеру 0,5 л исходного раствора и вывода системы на стационарный режим работы из катодной камеры выводят 0,5 л суспензии, выделяют из нее осадок, а осветленным солевым раствором заменяют анолит в анодной камере. После этого повторяют электрохимическую обработку католита и анолита как описано выше, но уже в стационарных условиях, определяя после обработки основные показатели процесса. Для сравнения проводят обработку указанного раствора в тех же условиях, тех же режимах и на той же аппаратуре по способу-прототипу, в котором анионообменная мембрана заменена на катионообменную мембрану МК-40 (катионит КУ-2). Основные результаты приведены в табл.1.

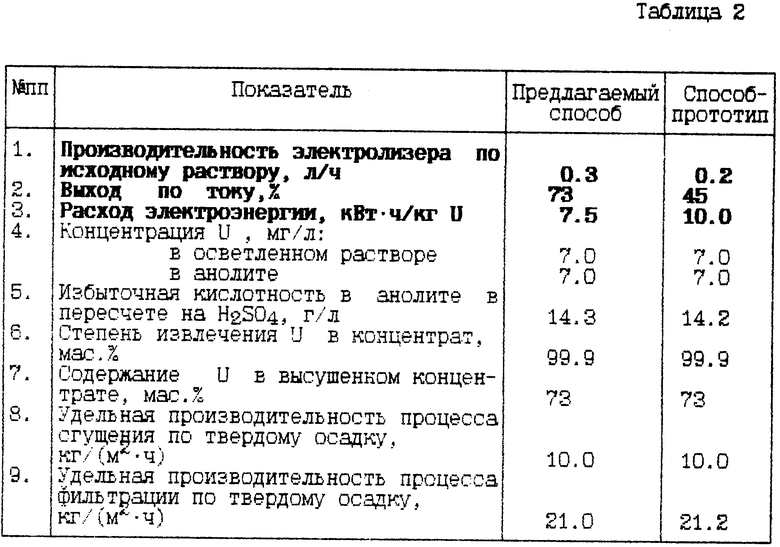

Пример 2. Производственный урансодержащий десорбат, имеющий состав, г/л: U 10,9; избыточная кислотность в пересчете на серную кислоту 11,2; NH4NO3 60; (NH4)2SO4 10; Fe3+ 0,48; Al3+ 0,2, предварительно нейтрализуют аммиаком до значения pH в получаемой суспензии, равного 7,0. Из 0,5 л суспензии отделяют осадок и осветленный солевой раствор в количестве 0,5 л направляют в анодную камеру двухкамерного электролизера с анионообменной мембраной МА-40 (анионит ЭДЭ-10п) и металлическими электродами (катод - нержавсталь, анод - платинированный титан). Суспензию в количестве 0,1 л подают в катодную камеру электролизера. Анолит и католит обрабатывают в электролизере в режиме циркуляции при плотности тока 500 A/м2 при непрерывной подаче исходного U-содержащего раствора в катодную камеру со скоростью, обеспечивающей поддержание значения pH суспензии, равного 7,0. После пропускания через катодную камеру 0,5 л исходного раствора и вывода системы на стационарный режим работы из катодной камеры выводят 0,5 л суспензии, выделяют из нее осадок, а осветленным солевым раствором заменяют анолит в анодной камере. После этого повторяют электрохимическую обработку католита и анолита как описано выше, но уже в стационарных условиях, определяя после обработки основные показатели процесса. Для сравнения проводят обработку указанного раствора в тех же условиях, тех же режимах и на той же аппаратуре по способу-прототипу, в котором анионообменная мембрана заменена на катионообменную мембрану МК-40 (катионит КУ-2). Основные результаты приведены в табл.2.

Пример 3. Производственный урансодержащий десорбат, имеющий состав, как и в примере 2, подвергают электрохимической обработке в тех же условиях и в тех же режимах, что и в примере 2, но в качестве электродов используют биполярную мембрану МБ-3 (катионит - СФ-5, анионит - АМ), анионообменная сторона которой обращена к аноду. В качестве ионообменной мембраны используют анионообменную мембрану МА-40. Полученные результаты приведены в табл.3.

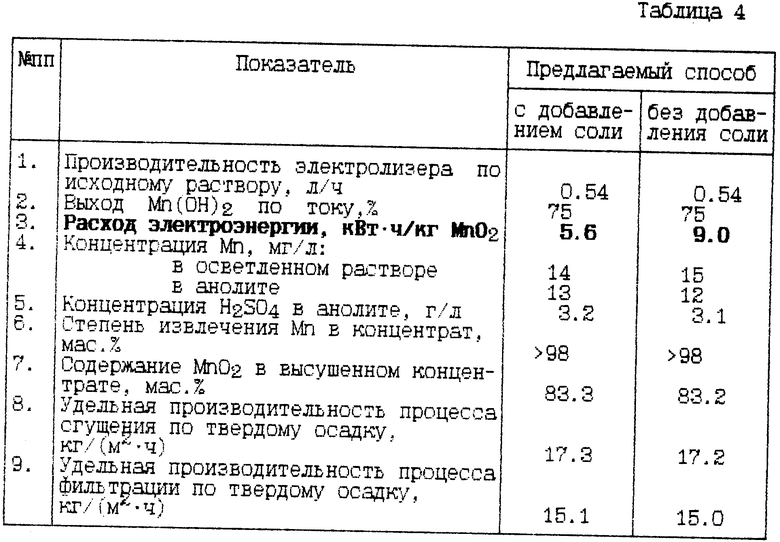

Пример 4. Производственный Mn-содержащий раствор, имеющий состав, как и в примере 1, подвергают электрохимической обработке в тех же условиях и в тех же режимах, что и в примере 1, но дополнительно вводят в обрабатываемый раствор сульфат натрия, поддерживая его концентрацию в растворе, равной 150 г/л. В качестве ионообменной мембраны используют анионообменную мембрану МА-40. Полученные результаты приведены в табл.4.

Как следует из представленных данных, использование предлагаемого способа получения труднорастворимых соединений металлов из металлсодержащих растворов по сравнению по способом-прототипом позволяет в 1,5 раза увеличить производительность процесса и в 1,3 - 2,1 раза снизить удельные энергозатраты на получение целевого продукта при сохранении качества получаемых целевых продуктов и их сгустительных и фильтрационных характеристик.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ АКТИВАЦИИ ВОДЫ И ВОДНЫХ РАСТВОРОВ | 2016 |

|

RU2658028C2 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО ОКИСЛЕНИЯ ЦЕРИЯ | 2016 |

|

RU2623542C1 |

| СПОСОБ РЕГЕНЕРАЦИИ ХЛОРИСТОГО ЛИТИЯ, ДИМЕТИЛАЦЕТАМИДА И ИЗОБУТИЛОВОГО СПИРТА ИЛИ ХЛОРИСТОГО ЛИТИЯ И ДИМЕТИЛАЦЕТАМИДА ИЗ ТЕХНОЛОГИЧЕСКИХ РАСТВОРОВ ПРОИЗВОДСТВА ПАРААРАМИДНЫХ ВОЛОКОН | 2014 |

|

RU2601459C2 |

| СТАНЦИЯ ОБЕЗЗАРАЖИВАНИЯ ВОДЫ | 2010 |

|

RU2459768C1 |

| СПОСОБ ОЧИСТКИ ПИТЬЕВОЙ ВОДЫ | 2007 |

|

RU2371394C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТРУДНОРАСТВОРИМЫХ СОЕДИНЕНИЙ | 1986 |

|

SU1527732A1 |

| Способ получения концентрата адипиновой кислоты и натриевой щелочи из щелочных стоков производства капролактама | 2018 |

|

RU2681195C1 |

| СПОСОБ ПОЛУЧЕНИЯ БРОМИДОВ МЕТАЛЛОВ ЭЛЕКТРОЛИТИЧЕСКИМ МЕТОДОМ ИЗ ПОЛИКОМПОНЕНТНОГО ГИДРОМИНЕРАЛЬНОГО СЫРЬЯ | 2023 |

|

RU2814361C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ БРОМА ИЗ БРОМСОДЕРЖАЩИХ РАСТВОРОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2171862C2 |

| СПОСОБ СНИЖЕНИЯ СОДЕРЖАНИЯ ХЛОРИДА В СИСТЕМЕ РЕГЕНЕРАЦИИ ХИМИЧЕСКИХ РЕАГЕНТОВ ДЛЯ ВАРКИ ЦЕЛЛЮЛОЗЫ | 1993 |

|

RU2095504C1 |

Изобретение относится к электрохимическим методам переработки металлсодержащих растворов и может быть использовано в различных гидрометаллургических процессах. Задачей изобретения является увеличение производительности процесса за счет повышения эффективности использования тока и снижение энергозатрат на получение целевого продукта. Способ заключается в том, что при получении труднорастворимых соединений металлов в катодной камере двухкамерного электролизера с анионообменной мембраной в катодную камеру непрерывно подают исходный раствор, поддерживая рН в пределах, при которых устойчивы труднорастворимые соединения металлов. Полученный осадок отфильтровывают и подают раствор в анодную камеру электролизера. Заметное снижение энергозатрат на получение целевого продукта достигается также путем замены дефицитных металлических электродов биполярными мембранами, анионообменная сторона которых обращена к аноду, а также тем, что концентрацию солей при обработке металлсодержащих растворов в катодной камере поддерживают равной 100 -250 г/л. 3 з. п. ф-лы, 4 табл.

| Ласкорин Б.Н | |||

| и др | |||

| Ионообменные мембраны и их применение | |||

| - М.: Госатоми здат, 1961, с.118 - 119. |

Авторы

Даты

1998-07-10—Публикация

1997-06-17—Подача