Изобретение относится к способам очистки сточных вод и регенерации органических растворителей и минеральных веществ и может быть использовано в производстве синтетических волокон для повторного использования диметилацетамида (ДМАА), изобутилого спирта (ИБС) и хлористого лития и для организации водооборотной системы.

При производстве параарамидных волокон образуется большое количество сточных вод и отработанных технологических растворов, содержащих ДМАА, ИБС, хлористый литий, соляную кислоту и соединения железа.

Известен способ очистки технологических растворов и сточных вод от органических веществ адсорбцией на пористом углеродном материале с последующей регенерацией адсорбента перегретым водяным паром или термической обработкой [1]. Недостатком способа является большой расход дорогостоящего сорбента и высокая энергоемкость процесса.

Известен способ очистки технологических сточных вод, содержащих ДМАА и ИБС [2]. Для осуществления способа исходную сточную воду обрабатывают активированным углем, поглощенные вещества экстрагируют из отработанного активированного угля хлороформом, а экстракт направляют на ректификацию с целью разгонки смеси на ДМАА, ИБС и хлороформ.

Способ повышает экономичность процесса за счет сокращения дорогостоящего сорбента. Недостатком способа являются: экологическая опасность хлороформа с высоким классом опасности; низкая концентрация выделяемых ДМАА и ИБС в потоке отработанного хлороформа; загрязнение очищаемой воды, ДМАА и ИБС хлороформом.

Кроме того, способ не позволяет концентрировать хлористый литий, а процесс регенерации осложняется выпадением солей хлористого лития и соединений железа на теплообменных поверхностях ректификационной колонны.

Технической задачей предлагаемого изобретения является разработка способ регенерации хлористого лития, диметилацетамида (ДМАА) и изобутилового спирта (ИБС) или хлористого лития и диметилацетамида из технологических растворов производства параарамидных волокон, позволяющего повысить степень очистки ДМАА и ИБС, извлечь и провести концентрирование из сточных вод хлористого лития для повторного использования в производстве параарамидных волокон.

Для достижения технического результата предлагается Способ регенерации хлористого лития, диметилацетамида (ДМАА) и изобутилового спирта (ИБС) или хлористого лития и диметилацетамида из технологических растворов производства параарамидных волокон, включающий стадию разделения ДМАА, ИБС и воды ректификацией, нейтрализацию исходного раствора гидроксидом лития, полученным в электродиализаторе с биполярными мембранами, осаждение и фильтрацию гидроксида железа, электродиализное концентрирование в электродиализаторе с непроточными камерами концентрирования при плотности тока 0,5-5 А/дм2, доупаривание части сконцентрированного раствора хлористого лития и его кристаллизацию при охлаждении в виде сольвата с ДМАА для возврата в технологический процесс для получения синтетических волокон, направление другой части сконцентрированного раствора хлористого лития в электродиализатор с биполярными мембранами для получения гидроксида лития и соляной кислоты концентрацией 0,1-1 М при плотности тока 0,5-5 А/дм2, направление частично обессоленного раствора ДМАА, ИБС и воды или ДМАА и воды на глубокую очистку в электродиализатор с ионообменным наполнителем в камерах обессоливания до остаточного содержания хлористого лития 5-50 мг/л, затем - направление его на ректификацию для получения чистых ДМАА и ИБС или ДМАА и возврат концентрата после электродиализа с ионообменным наполнителем на вход электродиализатора для концентрирования хлористого лития.

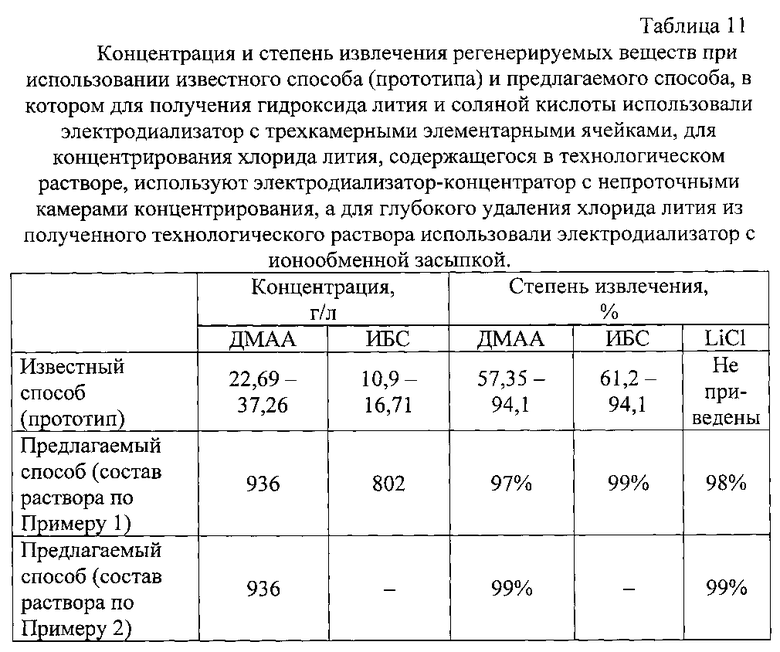

На фиг. 1 представлена принципиальная схема технологического процесса регенерации хлористого лития, диметилацетамида и изобутилового спирта или хлористого лития и диметилацетамида из технологических растворов производства параарамидных волокон, состоящая из реактора-нейтрализатора 1, механического фильтра 2, электродиализатора 3, кристаллизатора 4, электродиализатора с биполярными мембранами 5, электродиализатора с ионообменной засыпкой 6.

Исходный раствор нейтрализуют гидроксидом лития и направляют в реактор-нейтрализатор 1, в котором происходит созревание и укрупнение гидроксида железа, после чего гидроксид железа отфильтровывают на механическом фильтре 2. Нейтрализованный и обезжелезенный раствор направляют в электродиализатор 3 для концентрирования хлористого лития. Часть концентрата, содержащего хлористый литий, осаждают при охлаждении в виде сольвата с ДМАА в кристаллизаторе 4 и возвращают повторно в технологический процесс получения синтетических волокон, а другую направляют в электродиализатор с биполярными мембранами 5 для получения гидроксида лития и соляной кислоты. Частично очищенный от хлористого лития раствор ДМАА, ИБС и воды подают в электродиализатор с ионообменной засыпкой камер обессоливания 6 для глубокой очистки водно-органического растворителя от хлористого лития, а затем направляют на ректификацию. Концентрат после электродиализатора с ионообменной засыпкой 6 направляют на вход электродиализатора 3. Соляную кислоту используют для периодической промывки механического фильтра 2.

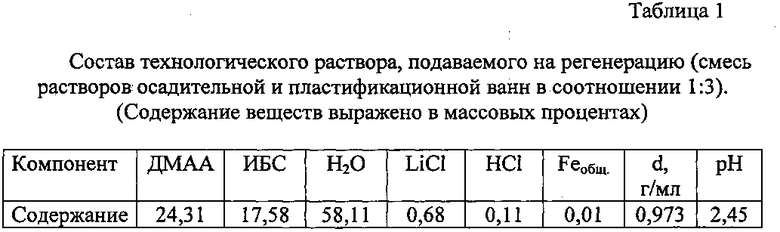

Пример 1. Регенерации подвергали отработанный технологический раствор, состав которого представлен в Таблице 1.

Для получения соляной кислоты и гидроксида лития из хлорида лития использовали электродиализатор с биполярными мембранами 5, состоящий из анода и катода из платинированного титана, биполярных мембран МБ-3, обращенных анионообменной стороной к аноду и катионообменных мембран МК-40, образующих анодную, катодную, щелочные и кислотные камеры. Мембранный пакет электродиализатора с биполярными мембранами был образован двухкамерными элементарными ячейками. Площадь каждого электрода и рабочая поверхность каждой из мембран катионообменной и биполярной составляли 0,25 м2, число элементарных ячеек составляло 40 шт. Межмембранное расстояние равно 0,9 мм.

Анодную и катодную камеры заполняли 0,3 М раствором гидроксида лития, кислотные и щелочные камеры заполняли раствором хлорида лития, получаемым в электродиализаторе 3. Скорость подачи растворов в анодную и катодную камеру равна 0,1 м3/час. Скорость подачи раствора в кислотные и щелочные камеры равна 1,0 м3/час.

На анод и катод подавали постоянное напряжение, соответствующее плотности тока 100 А/м2.

Получаемый 0,3 М раствор гидроксида лития подавали в реактор-нейтрализатор 1 для нейтрализации соляной кислоты, содержащейся в исходном технологическом растворе. Получаемый 0,3 М раствор соляной кислоты подавали в механический фильтр для его промывки от гидроксида железа, удаленного из нейтрализованного технологического раствора.

Для удаления из нейтрализованного в реакторе-нейтрализаторе 1 и отфильтрованного через механический фильтр 2 технологического раствора хлорида лития использовали электродиализатор 3, состоящий из анода и катода из платинированного титана, катионообменных мембран МК-40 и анионообменных мембран МА-40. Площадь каждого электрода и рабочая поверхность каждой из мембран катионообменной и анионообменной составляли 0,25 м2, число элементарных ячеек составляло 40 шт. Межмембранное расстояние равно 0,9 мм. Анодную и катодную камеры заполняли 0,3 М раствором гидроксида лития. Скорость подачи растворов в анодную и катодную камеру равна 0,1 м3/час. Скорость подачи (циркуляции) раствора в камеру обессоливания составляла 1,0 м3/час. Скорость подачи (циркуляции) раствора в камеру концентрирования составляла 1,0 м3/час.

На анод и катод подавали постоянное напряжение, соответствующее плотности тока 100 А/м2.

Получаемый в камерах концентрирования 0,9 М раствор хлорида лития подавали в солевые камеры электродиализатора с биполярными мембранами 5 для получения гидроксида лития и соляной кислоты.

Для глубокого удаления хлорида лития из полученного в электродиализаторе 5 технологического раствора использовали электродиализатор с ионообменной засыпкой 6, состоящий из анода и катода из платинированного титана, катионообменных мембран МК-40 и анионообменных мембран МА-40. В камеры обессоливания помещали засыпку из катионообменника КУ-2 и анионообменника АВ-17. Площадь каждого электрода и рабочая поверхность каждой из мембран катионообменной и анионообменной составляли 0,25 м2, число элементарных ячеек составляло 40 шт. Межмембранное расстояние равно 0,4 мм. В анодную и катодную камеры подавали раствор, образующийся в камерах концентрирования электродиализатор с ионообменной засыпкой. Скорость подачи растворов в анодную и катодную камеру равна 0,1 м3/час. Скорость подачи (циркуляции) раствора в камеру обессоливания составляла 1,0 м3/час. Скорость подачи (циркуляции) раствора в камеру концентрирования составляла 0,1 м3/час.

На анод и катод подавали постоянное напряжение, соответствующее плотности тока 20 А/м2.

Получаемый в камерах концентрирования раствор хлорида лития с концентрацией 0,5 г/л подавали на вход электродиализатора 3.

Получаемый в камерах обессоливания технологический раствор с остаточной концентрацией хлорида лития 50 мг/л подавали на ректификацию.

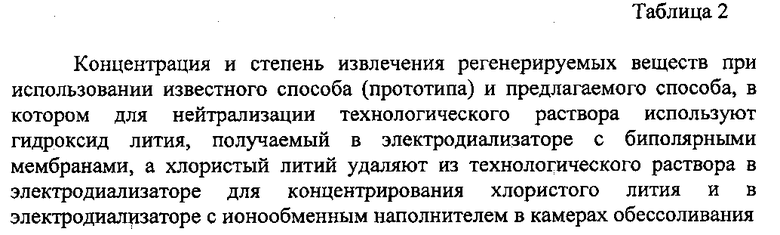

В Таблице 2 приведены концентрация регенерированных ДМАА и ИБС, а также степень их извлечения из отработанных технологических растворов. Для сравнения приводятся аналогичные результаты в известном способе (прототип).

Как видно из таблицы 2, предлагаемый способ обеспечивает практически полную регенерацию органических растворителей ДМАА, ИБС и хлористого лития с получением высокочистых веществ, пригодных для повторного использования в производстве параарамидных волокон.

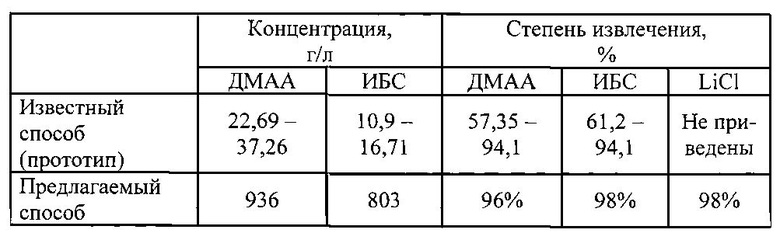

Пример 2. Регенерации подвергали отработанный технологический раствор, не содержащий изобутилового спирта, состав которого представлен в Таблице 3.

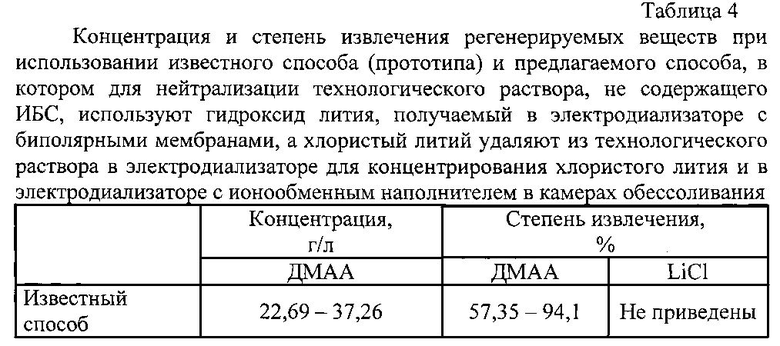

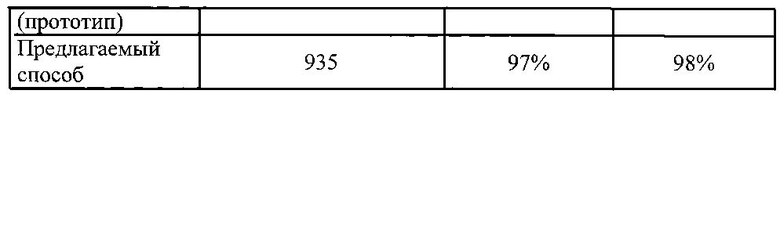

Регенерация отработанного технологического раствора, не содержащего изобутилового спирта, теми же методами, в той же последовательности и в тех же условиях, что и в Примере 1, позволяет получить регенерированный ДМАА (Таблица 4).

В Таблице 4 приведена концентрация регенерированного ДМАА, а также степень его извлечения из отработанных технологических растворов. Для сравнения приводятся аналогичные результаты в известном способе (прототип).

Как видно из таблицы 4, предлагаемый способ обеспечивает практически полную регенерацию органического растворителя ДМАА и хлористого лития с получением высокочистых веществ, пригодных для повторного использования в производстве параарамидных волокон.

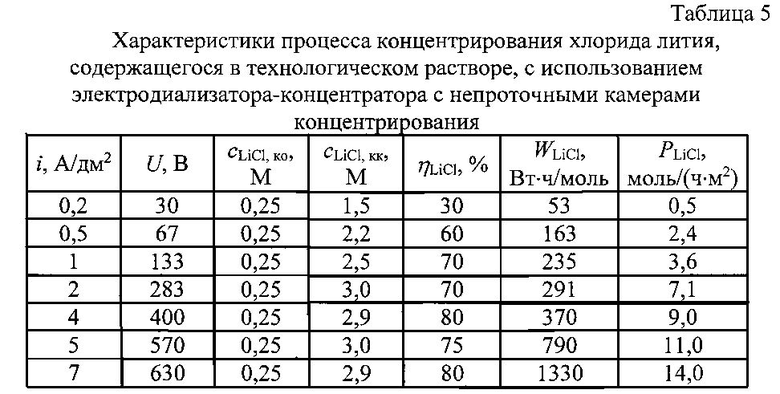

Пример 3. Для того чтобы увеличить концентрацию хлористого лития в растворе, получаемом в тракте концентрирования электродиализатора 3, в этом примере использовали электродиализатор с непроточными камерами концентрирования - электродиализатор, в камеры концентрирования которого извне раствор не подавали. В этом случае вода вносится в камеры концентрирования через катионообменные и анионообменные мембраны вместе катионами и анионами в их гидратных оболочках, а концентрация получаемого раствора в пределе равна концентрации насыщенного раствора концентрируемой соли.

Для определения диапазона оптимальных плотностей электрического тока, подаваемого на электродиализатор с непроточными камерами концентрирования 3, регенерации подвергали отработанный технологический раствор такого же состава, как и в примере 1 (Таблица 1), а также отработанный технологический раствор, не содержащий ИБС такого же состава, как и в примере 2 (Таблица 3). Для получения соляной кислоты и гидроксида лития из хлорида лития использовали такой же электродиализатор с биполярными мембранами 5, как и в примере 1. Для глубокого удаления хлорида лития из полученного в электродиализаторе 3 технологического раствора использовали такой же электродиализатор с ионообменной засыпкой 6, как и в примере 1.

Для удаления из нейтрализованного в реакторе-нейтрализаторе 1 и отфильтрованного через механический фильтр 2 технологического раствора хлорида лития использовали электродиализатор с непроточными камерами концентрирования 3, состоящий из анода и катода из платинированного титана, катионообменных мембран МК-40 и анионообменных мембран МА-40. Площадь каждого электрода и рабочая поверхность каждой из мембран катионообменной и анионообменной составляла 0,25 м2, число элементарных ячеек составляло 40 шт. Межмембранное расстояние равнялось 9·10-4 м. Катодная и анодная камеры снабжены входным и выходным штуцерами. Каждая камера обессоливания снабжена внутренними входными и выходными коллекторами, соединенными с входными и выходными штуцерами. Каждая камера концентрирования снабжена внешним выходным коллектором. В камеры концентрирования извне раствор не подавали.

Анодную и катодную камеры заполняли 0,3 Μ раствором гидроксида лития. Скорость подачи растворов в анодную и катодную камеру равнялась 0,1 м3/час. Скорость подачи (циркуляции) раствора в камеру обессоливания составляла 1,0 м3/час. Скорость подачи (циркуляции) раствора в камеру концентрирования составляла 1,0 м3/час.

Получаемый в камерах концентрирования 2-3 M раствор хлорида лития после разбавления до концентрации 0,3 Μ подавали в кислотные и щелочные камеры электродиализатора с биполярными мембранами 5 для получения гидроксида лития и соляной кислоты.

Получаемый в камерах обессоливания технологический раствор хлорида лития с концентрацией 0,9 г/л подавали в электродиализатор с ионообменной засыпкой 6.

Результаты испытаний электродиализатора с непроточными камерами концентрирования 3 приведены в Таблице 5.

где

I - электрический ток, подаваемый на электродиализатор-концентратор, A;

U - напряжение на электродиализаторе-концентраторе, B;

cLiCl, ко - концентрация хлорида лития в камере обессоливания

электродиализатора-концентратора, M;

cLiCl, кк - концентрация хлорида лития в камере концентрирования электродиализатора-концентратора, M;

ηLiCl - дифференциальный выход по току хлорида лития, получаемого в камере концентрирования электродиализатора-концентратора, %;

WLiCl - дифференциальные удельные энергозатраты на получение хлорида лития в электродиализаторе-концентраторе, кВт·ч/моль;

PLiCl - дифференциальная удельная производительность электродиализатора-концентратора по хлориду лития, моль/(ч·м2). Из таблицы 5 следует, что при низкой плотности тока меньшей 0,5 A/дм2 удельная производительность электродиализатора-концентратора с непроточными камерами концентрирования резко уменьшается. При высокой плотности тока большей 5 A/дм2 удельные энергозатраты при получении хлорида лития в концентраторе с непроточными камерами концентрирования резко увеличиваются. Таким образом, диапазоном оптимальных плотностей тока для электродиализатора-концентратора с непроточными камерами концентрирования является диапазон 0,5-5 A/дм2.

По сравнению с обычным электродиализатором использование электродиализатора-концентратора с непроточными камерами концентрирования позволяет увеличить концентрацию хлористого лития в 2-3 раза с 0,9 Μ до 1,5-3 Μ и, тем самым, во столько же раз снизить объем раствора, содержащего хлористый литий, и затраты энергии для его доупаривания перед кристаллизацией.

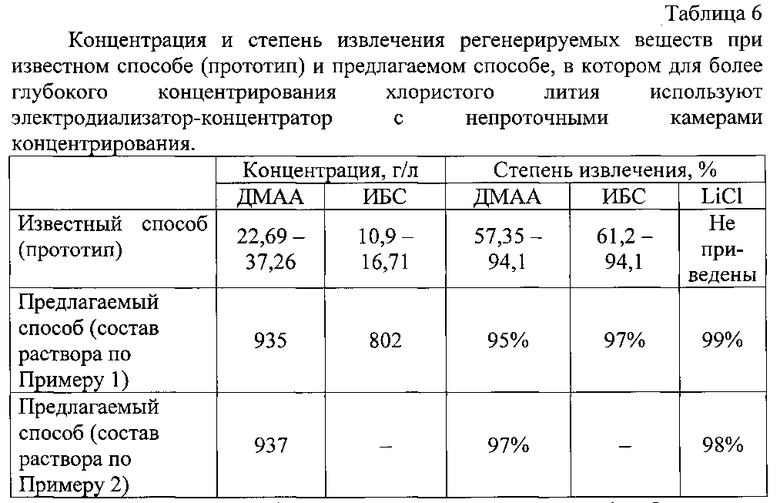

В таблице 6 приведена концентрация регенерированных ДМАА и ИБС, содержание примесей в регенерированных ДМАА и ИБС, а также степень их извлечения из отработанных технологических растворов. Для сравнения приводятся аналогичные результаты в известном способе (прототип).

Как видно из таблицы 6, предлагаемый способ обеспечивает практически полную регенерацию органических растворителей ДМАА, ИБС и хлористого лития с получением высокочистых веществ, пригодных для повторного использования в производстве параарамидных волокон.

Пример 4. Для того чтобы сократить возврат хлористого лития вместе с гидроксидом лития в технологический раствор, а также сократить потерю хлористого лития вместе с соляной кислотой, получаемой в электродиализаторе с биполярными мембранами 5, в этом примере для получения гидроксида лития и соляной кислоты использовали электродиализатор с трехкамерными элементарными ячейками. В отличие от электродиализатора с двухкамерными элементарными ячейками в таком электродиализаторе практически весь хлористый литий расходуется на получение гидроксида лития и соляной кислоты.

Для определения диапазона оптимальных плотностей электрического тока, подаваемого на электродиализатор 5 с трехкамерными элементарными ячейками и концентраций гидроксида лития и соляной кислоты, получаемых в электродиализаторе 5, регенерации подвергали отработанный технологический раствор такого же состава, как и в примере 1 (Таблица 1), а также отработанный технологический раствор, не содержащий ИБС такого же состава, как и в примере 2 (Таблица 3). Для удаления из нейтрализованного в реакторе-нейтрализаторе 1 и отфильтрованного через механический фильтр 2 технологического раствора хлорида лития использовали такой же электродиализатор 3 с непроточными камерами концентрирования, как и в примере 2. Для глубокого удаления хлорида лития из полученного в электродиализаторе 3 технологического раствора использовали такой же электродиализатор с ионообменной засыпкой 6, как и в примере 1.

Для получения соляной кислоты и гидроксида лития из хлорида лития использовали электродиализатор с биполярными мембранами 5, состоящий из анода и катода из платинированного титана, биполярных мембран МБ-3, обращенных анионообменной стороной к аноду, катионообменных мембран МК-40 и анионообменных мембран МА-40, образующих анодную, катодную, солевые, щелочные и кислотные камеры. Мембранный пакет электродиализатора с биполярными мембранами был образован трехкамерными элементарными ячейками. Площадь каждого электрода и рабочая поверхность каждой из мембран катионообменной и биполярной составляли 0,25 м2, число элементарных ячеек составляло 40 шт. Межмембранное расстояние равно 9·10-4 м. Катодная и анодная камеры снабжены входным и выходным штуцерами. Каждая камера солевая, щелочная и кислотная снабжена внутренними входными и выходными коллекторами, соединенными с входными и выходными штуцерами.

Анодную и катодную камеры заполняли 0,3 Μ раствором гидроксида лития. Солевые камеры заполняли разбавленным до концентрации 0,3 Μ раствором хлорида лития, получаемым в электродиализаторе 3. Кислотные камеры заполняли разбавленным до концентрации 0,02 Μ раствором соляной кислоты. Щелочные камеры заполняли разбавленным до концентрации 0,02 Μ раствором гидроксида лития.

Скорость подачи растворов в анодную и катодную камеру равнялась 0,1 м3/час. Скорость подачи раствора в солевые камеры равнялась 3,0 м3/час. Скорость подачи раствора в кислотные и щелочные камеры равнялась 1,0 м3/час.

Получаемый 0,3 Μ раствор гидроксида лития подавали в реактор-нейтрализатор 1 для нейтрализации соляной кислоты, содержащейся в исходном технологическом растворе. Получаемый 0,3 Μ раствор соляной кислоты подавали в механический фильтр для его промывки от гидроксида железа, удаленного из нейтрализованного технологического раствора.

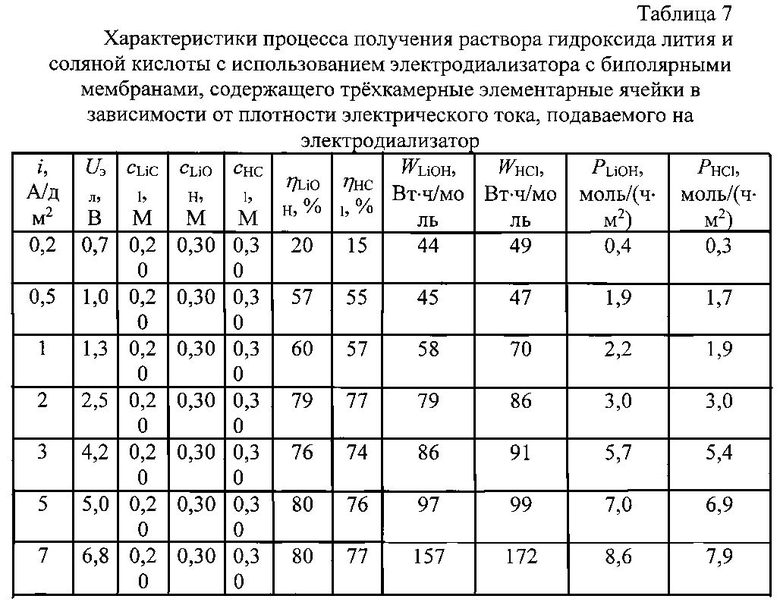

Результаты испытаний электродиализатора 3 с биполярными мембранами, содержащего трехкамерные элементарные ячейки, в зависимости от плотности электрического тока, подаваемого на электродиализатор, приведены в Таблице 7.

где

I - электрический ток, подаваемый на электродиализатор-синтезатор, A;

U - напряжение на элементарной ячейке электродиализатора-синтезатора, B;

сLiCl - концентрация хлорида лития в солевой камере электродиализатора-синтезатора, М;

сLiCl - концентрация гидроксида лития, получаемого в щелочной камере электродиализатора-синтезатора, М;

сHCl - концентрация соляной кислоты, получаемой в кислотной камере электродиализатора-синтезатора, М;

ηLiOH - дифференциальный выход по току гидроксида лития, получаемого в щелочной камере электродиализатора-синтезатора, %;

ηHCl - дифференциальный выход по току соляной кислоты, получаемой в кислотной камере электродиализатора-синтезатора, %;

WLiOH - дифференциальные удельные энергозатраты на получение гидроксида лития в электродиализаторе-синтезаторе, кВт·ч/моль;

WHCl - дифференциальные удельные энергозатраты на получение соляной кислоты в электродиализаторе-синтезаторе, кВт·ч/моль;

PLiOH - дифференциальная удельная производительность электродиализатора-синтезатора по гидроксиду лития, моль/(ч·м2);

PHCl - дифференциальная удельная производительность электродиализатора-синтезатора по соляной кислоте, моль/(ч·м2).

Из таблицы 7 следует, что при низкой плотности тока меньшей 0,5 A/дм2 удельная производительность электродиализатора с биполярными мембранами резко уменьшается. При высокой плотности тока большей 5 A/дм2 удельные энергозатраты при получении гидроксида лития и соляной кислоты в электродиализаторе резко увеличиваются. Таким образом диапазоном оптимальных плотностей тока для электродиализатора с биполярными мембранами, содержащего трехкамерные элементарные ячейки, является диапазон 0,5-5 A/дм2.

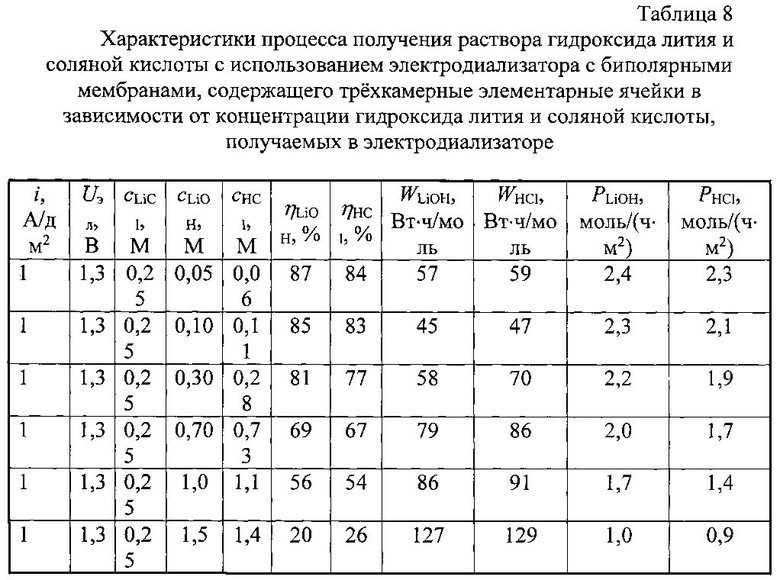

Результаты испытаний электродиализатора 3 с биполярными мембранами, содержащего трехкамерные элементарные ячейки, в зависимости от концентрации гидроксида лития и соляной кислоты, получаемых в электродиализаторе, приведены в Таблице 8.

Из таблицы 8 следует, что при получении гидроксида лития и соляной кислоты с концентрацией меньше 0,1 Μ удельные энергозатраты процесса возрастают по сравнению с тем случаем, когда концентрация получаемой щелочи и кислоты находится в диапазоне 0,1-1 М. Кроме того, использование разбавленных растворов щелочи для нейтрализации технологического раствора приводит к его значительному разбавлению водой и дополнительной нагрузке на ректификационные колонны. При получении гидроксида лития и соляной кислоты с концентрацией больше 1 Μ удельные энергозатраты процесса также возрастают по сравнению с тем случаем, когда концентрация получаемой щелочи и кислоты находится в диапазоне 0,1-1 М.

Таким образом, диапазоном оптимальных концентраций получаемого гидроксида лития и соляной кислоты в электродиализаторе с биполярными мембранами, содержащего трехкамерные элементарные ячейки, является диапазон 0,1 - 1 М.

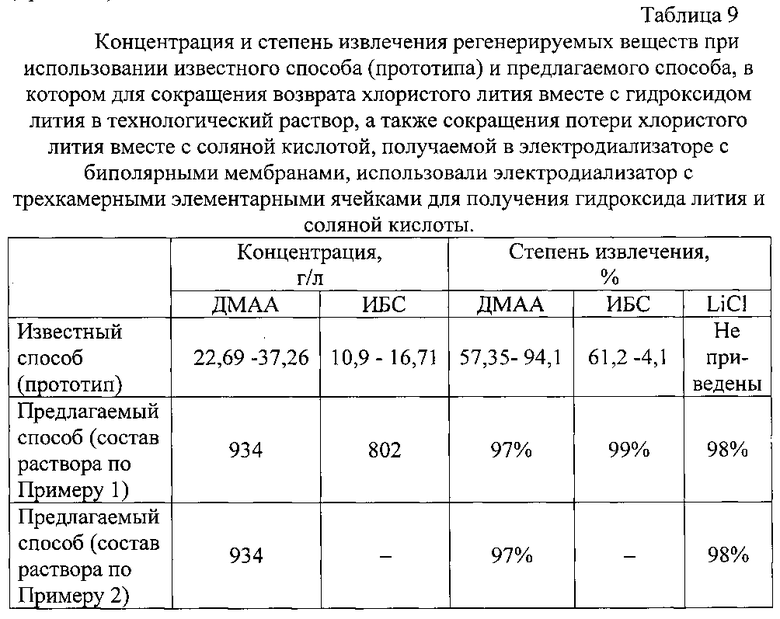

В таблице 9 приведены концентрация регенерированных ДМАА и ИБС, содержание примесей в регенерированных ДМАА и ИБС, а также степень их извлечения из отработанных технологических растворов. Для сравнения приводятся аналогичные результаты в известном способе (прототип).

Как видно из таблицы 6, предлагаемый способ обеспечивает практически полную регенерацию органических растворителей ДМАА, ИБС и хлористого лития с получением высокочистых веществ, пригодных для повторного использования в производстве параарамидных волокон.

Пример 5. Остаточная концентрация хлористого лития, содержащегося в технологическом растворе, обессоленном в электродиализаторе с ионообменным наполнителем, не должна быть слишком высокой, так как на стадии ректификации технологического раствора в этом случае может возникать необходимость выделения комплексной соли LiCl·ДМАА кристаллизацией из упаренного раствора и отделения суспензии комплексной соли центрифугированием. С другой стороны чрезмерное снижение остаточной концентрации хлористого лития сопряжено с увеличением энергозатрат и снижением производительности электродиализатора с ионообменным наполнителем.

Для определения диапазона оптимального остаточного содержания хлорида лития после глубокого обессоливания технологического раствора в электродиализаторе с ионообменным наполнителем регенерации подвергали отработанный технологический раствор такого же состава, как и в примере 1 (Таблица 1), а также отработанный технологический раствор, не содержащий ИБС такого же состава, как и в примере 2 (Таблица 3). Для получения соляной кислоты и гидроксида лития из хлорида лития использовали электродиализатор с биполярными мембранами 5, содержащий трехкамерные элементарные ячейки. Для удаления из нейтрализованного в реакторе-нейтрализаторе 1 и отфильтрованного через механический фильтр 2 технологического раствора хлорида лития использовали такой же электродиализатор 3 с непроточными камерами концентрирования, как и в примере 2.

Для глубокого удаления хлорида лития из полученного в электродиализаторе 5 технологического раствора использовали электродиализатор с ионообменной засыпкой 6, состоящий из анода и катода из платинированного титана, катионообменных мембран МК-40 и анионообменных мембран МА-40. В камеры обессоливания помещали засыпку из катионообменника КУ-2 и анионообменника АВ-17. Площадь каждого электрода и рабочая поверхность каждой из мембран катионообменной и анионообменной составляли 0,25 м2, число элементарных ячеек составляло 40 шт. Межмембранное расстояние равно 4·10-4 м. Катодная и анодная камеры снабжены входным и выходным штуцерами. Все камеры обессоливания и концентрирования снабжены внешними входными и выходными коллекторами, соединенными с входными и выходными штуцерами. В анодную и катодную камеры подавали раствор, образующийся в камерах концентрирования электродиализатор с ионообменной засыпкой. Скорость подачи растворов в анодную и катодную камеру равна 0,1 м3/час. Скорость подачи (циркуляции) раствора в камеру обессоливания составляла 1,0 м3/час. Скорость подачи (циркуляции) раствора в камеру концентрирования составляла 0,1 м3/час.

Получаемый в камерах концентрирования раствор хлорида лития с концентрацией 0,5 г/л подавали на вход электродиализатора 3.

Получаемый в камерах обессоливания технологический раствор подавали на ректификацию.

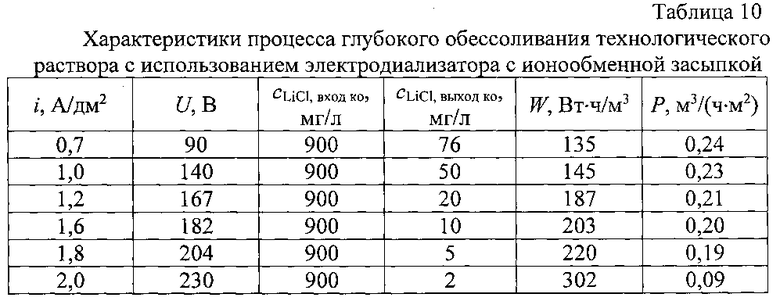

Результаты испытаний электродиализатора с ионообменной засыпкой 6 приведены в Таблице 10.

где

i - плотность электрического тока, подаваемого на электродиализатор-концентратор, A;

U - напряжение на электродиализаторе-концентраторе,B;

cLiCl, вход ко - концентрация хлорида лития на входе в камеру обессоливания электродиализатора, М;

cLiCl, выход ко - концентрация хлорида лития на выходе из камеры обессоливания электродиализатора, М;

WLiCl - дифференциальные удельные энергозатраты на получение глубокого обессоливания технологического раствора, кВт·ч/м3;

PLiCl - дифференциальная удельная производительность электродиализатора с засыпкой камер обессоливания ионообменными материалами, моль/(ч·м2). Из таблицы 10 следует, что при остаточном содержании хлорида лития после глубокого обессоливания технологического раствора в электродиализаторе с ионообменным наполнителем менее 5 мг/л резко возрастают энергозатраты и уменьшается производительность процесса. При остаточном содержании хлорида лития более 50 мг/л возникает необходимость выделения комплексной соли LiCl·ДМАА кристаллизацией из упаренного раствора и отделения суспензии комплексной соли центрифугированием.

Таким образом, оптимальным диапазоном остаточного содержания хлорида лития в глубоко обессоленном технологическом растворе является диапазон 5-50 мг/л.

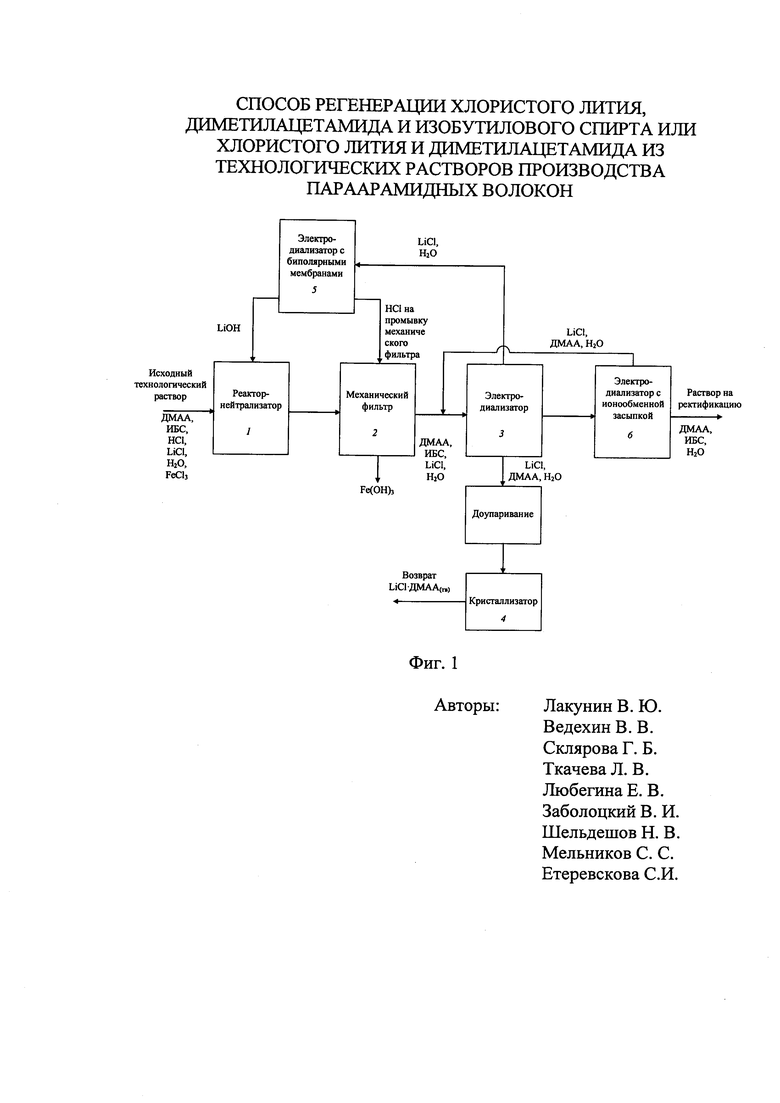

В таблице 11 приведены концентрация регенерированных ДМАА и ИБС, содержание примесей в регенерированных ДМАА и ИБС, а также степень их извлечения из отработанных технологических растворов. Для сравнения приводятся аналогичные результаты в известном способе (прототип).

Как видно из таблицы 11, предлагаемый способ обеспечивает практически полную регенерацию органических растворителей ДМАА, ИБС и хлористого лития с получением высокочистых веществ, пригодных для повторного использования в производстве параарамидных волокон.

Список литературы

1. Патент РФ №2110480 «Способ очистки технологических растворов и сточных вод от органических веществ»

2. А.с. СССР №1599312 «Способ переработки сточных вод, содержащих диметилацетамид и изобутиловый спирт»

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ регенерации хлористого лития, литиевой щелочи, диметилацетамида и изобутилового спирта или хлористого лития, литиевой щелочи и деметилацетамида из технологических растворов и сточных вод производства параарамидных волокон | 2023 |

|

RU2807449C1 |

| Технологическая линия регенерации хлористого лития, литиевой щелочи, диметилацетамида и изобутилового спирта или хлористого лития, литиевой щелочи и диметилацетамида из технологических растворов и сточных вод производства параарамидных волокон | 2023 |

|

RU2806366C1 |

| СПОСОБ КОНЦЕНТРИРОВАНИЯ РАСТВОРОВ ЭЛЕКТРОЛИТОВ И ЭЛЕКТРОДИАЛИЗАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2398618C2 |

| Технологическая линия переработки сульфатных ванадийсодержащих сточных вод | 2024 |

|

RU2830777C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА ГИДРОКСИДА ЛИТИЯ И КАРБОНАТА ЛИТИЯ | 2016 |

|

RU2684384C1 |

| СПОСОБ КОНЦЕНТРИРОВАНИЯ ОСНОВНЫХ АМИНОКИСЛОТ ЭЛЕКТРОДИАЛИЗОМ | 2009 |

|

RU2412748C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРООКИСИ ЛИТИЯ ИЗ РАССОЛОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2193008C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОНОВЫХ КИСЛОТ И ЩЕЛОЧИ | 1991 |

|

RU2016636C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОГИДРАТА ГИДРОКСИДА ЛИТИЯ ВЫСОКОЙ СТЕПЕНИ ЧИСТОТЫ ИЗ МАТЕРИАЛОВ, СОДЕРЖАЩИХ КАРБОНАТ ЛИТИЯ ИЛИ ХЛОРИД ЛИТИЯ | 2019 |

|

RU2751710C2 |

| Способ получения моногидрата гидроксида лития высокой степени чистоты из материалов, содержащих соли лития | 2021 |

|

RU2769609C2 |

Изобретение относится к способам очистки сточных вод и регенерации органических растворителей и минеральных веществ и может быть использовано в производстве синтетических волокон для повторного использования диметилацетамида (ДМАА), изобутилового спирта (ИБС) и хлористого лития и для организации водооборотной системы. Способ регенерации включает стадии разделения ДМАА, ИБС и воды ректификацией, нейтрализацию исходного раствора гидроксидом лития, полученным в электродиализаторе с биполярными мембранами, осаждение и фильтрацию гидроксида железа, электродиализное концентрирование в электродиализаторе с непроточными камерами концентрирования при плотности тока 0,5-5 А/дм2, доупаривание части сконцентрированного раствора хлористого лития и его кристаллизацию при охлаждении в виде сольвата с ДМАА для возврата в технологический процесс для получения синтетических волокон, направление другой части сконцентрированного раствора хлористого лития в электродиализатор с биполярными мембранами для получения гидроксида лития и соляной кислоты концентрацией 0,1-1 М при плотности тока 0,5-5 А/дм2, направление частично обессоленного раствора ДМАА, ИБС и воды или ДМАА и воды: на глубокую очистку в электродиализатор с ионообменным наполнителем в камерах обессоливания до остаточного содержания хлористого лития 5-50 мг/л, затем - направление его на ректификацию для получения чистых ДМАА и ИБС или ДМАА и возврат концентрата после электродиализа с ионообменным наполнителем на вход электродиализатора для концентрирования хлористого лития. Технический результат - повышение степени очистки ДМАА, ИБС и хлористого лития для повторного использования в производстве параарамидных волокон. 1 ил., 11 табл.

Способ регенерации хлористого лития, диметилацетамида (ДМАА) и изобутилового спирта (ИБС) или хлористого лития и диметилацетамида из технологических растворов производства параарамидных волокон, включающий стадию разделения ДМАА, ИБС и воды ректификацией, нейтрализацию исходного раствора гидроксидом лития, полученным в электродиализаторе с биполярными мембранами, осаждение и фильтрацию гидроксида железа, электродиализное концентрирование в электродиализаторе с непроточными камерами концентрирования при плотности тока 0,5-5 А/дм2, доупаривание части сконцентрированного раствора хлористого лития и его кристаллизацию при охлаждении в виде сольвата с ДМАА для возврата в технологический процесс для получения синтетических волокон, направление другой части сконцентрированного раствора хлористого лития в электродиализатор с биполярными мембранами для получения гидроксида лития и соляной кислоты концентрацией 0,1-1 М при плотности тока 0,5-5 А/дм2, направление частично обессоленного раствора ДМАА, ИБС и воды или ДМАА и воды: на глубокую очистку в электродиализатор с ионообменным наполнителем в камерах обессоливания до остаточного содержания хлористого лития 5-50 мг/л, затем - направление его на ректификацию для получения чистых ДМАА и ИБС или ДМАА и возврат концентрата после электродиализа с ионообменным наполнителем на вход электродиализатора для концентрирования хлористого лития.

| Способ переработки сточных вод, содержащих диметилацетамид и изобутиловый спирт | 1987 |

|

SU1599312A1 |

| СПОСОБ ОЧИСТКИ ТЕХНОЛОГИЧЕСКИХ СТОЧНЫХ ВОД, СОДЕРЖАЩИХ ДИМЕТИЛАЦЕТАМИД И ИЗОБУТИЛОВЫЙ СПИРТ | 2004 |

|

RU2258044C1 |

| СПОСОБ ОЧИСТКИ ТЕХНОЛОГИЧЕСКИХ СТОЧНЫХ ВОД, СОДЕРЖАЩИХ ДИМЕТИЛАЦЕТАМИД | 2007 |

|

RU2367623C2 |

Авторы

Даты

2016-11-10—Публикация

2014-08-27—Подача