Изобретение относится к транспортному машиностроению и касается способа изготовления фрикционных изделий типа дисков, колец, секторов, колодок и т. д., используемых в качестве фрикционных передаточных или тормозных элементов в силовых узлах трансмиссий транспортных средств, машин и механизмов и работающих в условиях сухого трения или трения со смазкой.

Известен способ изготовления фрикционного изделия с накладками из металлокерамики на основе меди, заключающийся в том, что осуществляют холодное прессование порошковой шихты из перемешанных компонентов металлокерамики в матрице, имеющей форму накладки, полученные заготовки накладок укладывают по крайней мере с одной стороны на покрытую медьсодержащим материалом стальную основу с образованием заготовки фрикционного изделия, осуществляют в безокислительной атмосфере спекание при заданной температуре ниже точки плавления основного компонента металлокерамики для осуществления процесса диффузионного соединения накладок с основой с одновременным выдавливанием канавок на поверхности накладок.

Однако такой процесс формирования канавок при спекании имеет существенные недостатки. При спекании разрушаются связи (мостики), образовавшиеся за счет пластической деформации при прессовании. Формирование выступа (гребня) происходит за счет впадины на прокладочном диске. При этом фрикционный материал перемещается из зон под выступами диска в зоны впадин диска с образованием выступов фрикционной накладки, которые в дальнейшем будут являться рабочей поверхностью трения. Часть площади фрикционного изделия под выступами диска испытывает давление и сильно уплотняется, уменьшаясь в размерах, а другая часть поверхности, которая в будущем станет гребнями, наоборот, не испытывает давления, растет с уменьшением плотности и ее рост закончится, когда заполнится объем впадин прокладочного диска. В дальнейшем идет усадка до тех пор, пока гребни не упрутся в стальную основу, и усадка прекратится.

В любом случае плотность фрикционного слоя оказывается неоднородной: в гребнях она уменьшается от поверхности стальной основы к поверхности трения, а во впадинах плотность многократно превосходит плотность гребней (выступов).

Разрушение связей требует их восстановления, что существенно увеличивает длительность процесса спекания. Пористость, образовавшаяся в процессе прессования в начальной стадии спекания заполняется свинцом, а при выдавливании канавок претерпевает большие изменения, а свинец выдавливается на периферию (на внутренний или наружный диаметр изделия), что приводит к уменьшению его процентного содержания по отношению к заданному химическому составу. Так как свинец играет при трении роль жидкой смазки, то, как следствие, при трении происходит повышенный износ фрикционного изделия.

В местах переуплотнения происходит более интенсивно диффузионный процесс припекания фрикционного слоя к стальной основе, так как обеспечивается за счет давления наибольший контакт, а под гребнями (выступами) формируемого изделия давления нет до полного заполнения объема впадин прокладочного диска фрикционным материалом, и только на стадии принудительной усадки на выступы начинает передаваться давление. Поэтому припекаемость фрикционного слоя под гребнями хуже, чем под впадинами.

Известен способ изготовления фрикционного изделия с накладками из металлокерамики на основе меди, заключающийся в том, что осуществляют холодное прессование порошковой шихты из перемешанных компонентов металлокерамики в матрице заданной формы накладки, полученные заготовки накладок укладывают по крайней мере с одной стороны на покрытую медьсодержащим материалом стальную основу с образованием заготовки фрикционного изделия, осуществляют в безокислительной атмосфере спекание при заданной температуре ниже точки плавления основного компонента металлокерамики для осуществления процесса диффузионного соединения (припекание) накладок с основой, а также выполняют канавки на поверхности накладок и корректируют толщину накладок (см. Талу К.А. Конструкция и расчет танков. Издание академии бронетанковых войск, М. 1963, c. 147, 148).

Особенностью данного способа изготовления фрикционного изделия с накладками из металлокерамики на основе меди является выполнение заготовки фрикционной накладки в виде кольцевой детали с плоскими поверхностями, на которых после осуществления процесса присоединения их к основе механическим образом путем нарезки выполняют канавки заданной формы с последующим шлифованием рабочей поверхности накладок до заданного размера толщины изделия в целом.

Данный способ принят в качестве прототипа.

Недостатком данного способа изготовления фрикционного изделия с накладками из металлокерамики на основе меди является то, что получаемое фрикционное изделие не обладает высокими эксплуатационными надежностью и долговечностью, что обусловлено следующими обстоятельствами. При холодном прессовании хорошо перемешанной порошковой шихты в матрице происходит процесс уплотнения и упорядочения структуры накладки, композиция которой имеет, например, следующий химический состав, мас. % (МК-5):

Олово - 9-11

Свинец - 6-10

Графит - 6-8

Железо - 3-5

Медь - Основа

По известному способу в результате холодного прессования получают заготовку фрикционной накладки, имеющую плоские поверхности, одна из которых в дальнейшем будет являться рабочей, а по другой будет осуществлен диффузионный контакт со стальной основой. После получения фрикционного изделия выполняют механическим путем нарезку канавок на рабочей поверхности накладки, в результате чего в месте среза происходит разрыв структурных связей в прошедшей тепловую обработку композиции. Нарушение структурных связей приводит к ослаблению поверхностного слоя рабочей поверхности, выкрашиванию частиц материала при работе фрикционного изделия и ослаблению фрикционных свойств вследствие уменьшения площади контакта. При этом во время нарезания канавок часто происходит скол крайних витков. В связи с этим операция нарезки канавок является трудоемкой и требует постоянного контроля.

Кроме того, при механической нарезке канавок в материале образуются микротрещины, усугубляющие выкрашивание частиц накладок вследствие того, что при работе трения как в сухом состоянии, так и в масляной ванне, происходит развитие микротрещин из-за того, что во время пробуксовки фрикционных дисков происходит их нагрев и нагрев окружающей среды. В связи с этим находящиеся в микротрещинах частицы окружающей среды при своем расширении начинают оказывать давление на стенки микротрещин, вызывая их развитие.

А при шлифовании рабочей поверхности образуется дефектный слой.

Одним из недостатков известного способа является его большая материалоемкость, обусловленная тем, что заранее изготавливают заготовку накладки с размерами, превышающими заданные, для того, чтобы обеспечить механическую обработку заготовок накладок (корректировка толщины накладки и выполнение на ней нарезкой канавок). При таком способе изготовления коэффициент расхода материала примерно равен 1,8-2.

В соответствии с изложенным можно сформулировать следующие направления, которые являются базовыми при изготовлении фрикционного изделия. К ним относится следующее: для исключения нарушения структуры материла необходимо исключить механическую обработку заготовки накладки после ее формования при холодном прессовании, необходимость получения канавок до момента нагрева при диффузионном процессе, необходимость упорядочения плотности материала и распределения ингредиентов материала.

Настоящее изобретение направлено на решение следующих технических задач: выполнение канавок при холодном прессовании самой накладки и при спекании обеспечить наибольшую плотность выступов, так как их поверхности являются рабочими поверхностями трения и не допустить потерь свинца.

Указанный технический результат достигается тем, что в способе изготовления фрикционного изделия с накладками из металлокерамики на основе меди, заключающемся в том, что осуществляют холодное прессование порошковой шихты из перемешанных компонентов металлокерамики в матрице заданной формы накладки, полученные заготовки накладок укладывают по крайней мере с одной стороны на покрытую медьсодержащим материалом стальную основу с образованием заготовки фрикционного изделия, осуществляют в восстановительной атмосфере спекание при заданной температуре ниже точки плавления основного компонента металлокерамики для осуществления процесса диффузионного соединения накладок с основой (припекание), а также выполняют канавки на поверхности накладок и корректируют толщину накладок, при этом канавки выполняют во время холодного прессования порошковой шихты за счет использования пуансона с контактной поверхностью, выполненной по форме канавок накладки, а корректировку толщины накладки осуществляют прессованием за счет уменьшения высоты выступов и уплотнения материала выступов, разделяющих канавки, во время спекания при осуществлении процесса диффузионного соединения, который проводится при температуре 735-750oC.

Указанные признаки являются существенными и взаимосвязаны между собой с образованием устойчивой совокупности существенных признаков, достаточной для достижения требуемого результата.

Так, формирование канавок на рабочей поверхности заготовки фрикционной накладки во время холодного прессования последней в матрице позволяет, с одной стороны, получить готовую форму заготовки, а, с другой стороны, в данной заготовке в области канавок и выступов сохранена целостность структуры материала, исключающая появление микротрещин. А при спекании под давлением заготовки фрикционного изделия с нагревом для обеспечения диффузионного соединения (припекания) основы с накладкой происходит уплотнение материала выступов с одновременным уменьшением их высоты до заданного размера. Эти новые операции способа позволяют полностью исключить механическую обработку. При этом созданы условия, при которых уплотнение материала можно производить при пониженных температурах (735-750oC), исключающих выдавливание легкоплавких ингредиентов и их вытекание на поверхность. При уплотнении в заданном температурном режиме происходит принудительная усадка только выступов (гребней), перераспределение свинца по объему идет за счет заполнения пор. Передаваемое через выступы давление способствует наиболее тесному контакту накладки с основой, что обеспечивает наилучшее припекание именно под выступами (гребнями).

Данный способ позволяет изготавливать фрикционные изделия больших размеров по сравнению с известными способами, так как рельефная накладка имеет выступы (гребни) и канавки, которые выполняют роль ребер жесткости и позволяют вынимать ее из пресс-формы, не разрушая.

Преимуществом нового способа являются:

однородность фрикционного слоя по химическому составу;

равномерное распределение свинца по всему объему, исключается выдавливание свинца;

плотность выступов выше, чем плотность фрикционного слоя в канавках;

припекаемость фрикционного слоя под выступом (гребнем) лучше, чем во впадине, что обеспечивает надежное соединение фрикционного слоя со стальной основой и не допускает отслаивания его от основы;

фрикционное изделие не имеет трещин и микротрещин;

способ позволяет изготавливать фрикционное изделие полностью без всякой механической обработки после спекания (или в некоторых случаях, закалки и отпуска);

режим спекания по данному способу кратковременен и, следовательно, требует меньших затрат электроэнергии;

обеспечивается большая производительность.

Настоящее изобретение поясняется конкретным примером, который, однако, не является единственно возможным, но наглядно демонстрирует возможность достижения требуемого результата.

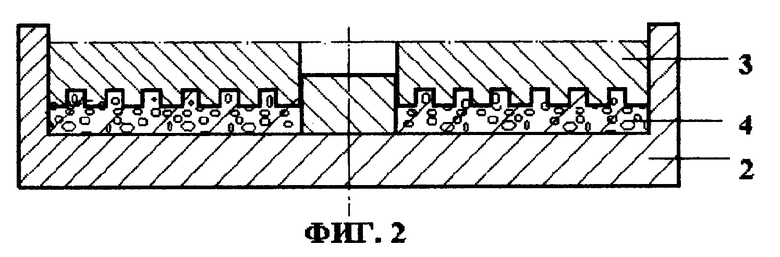

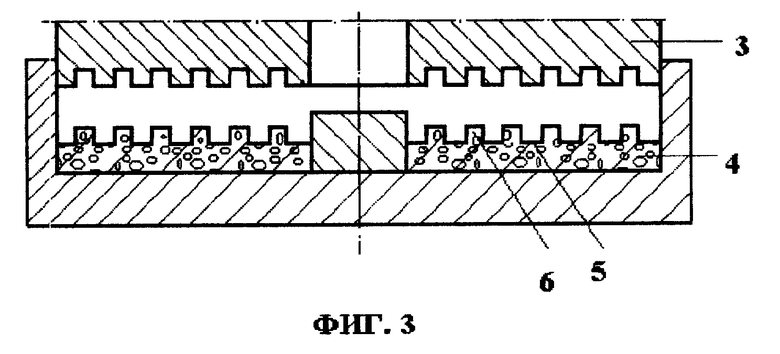

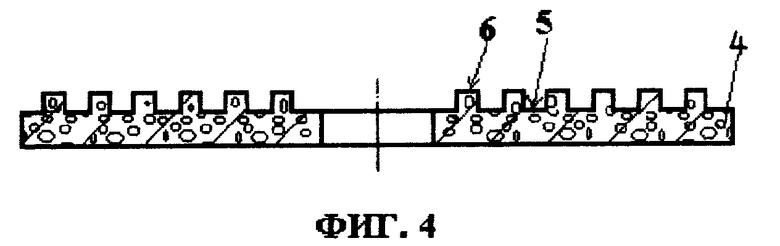

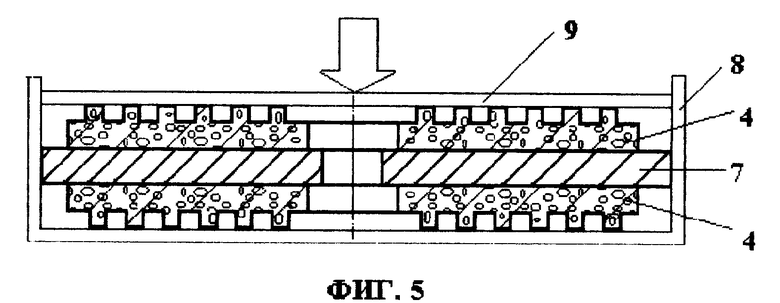

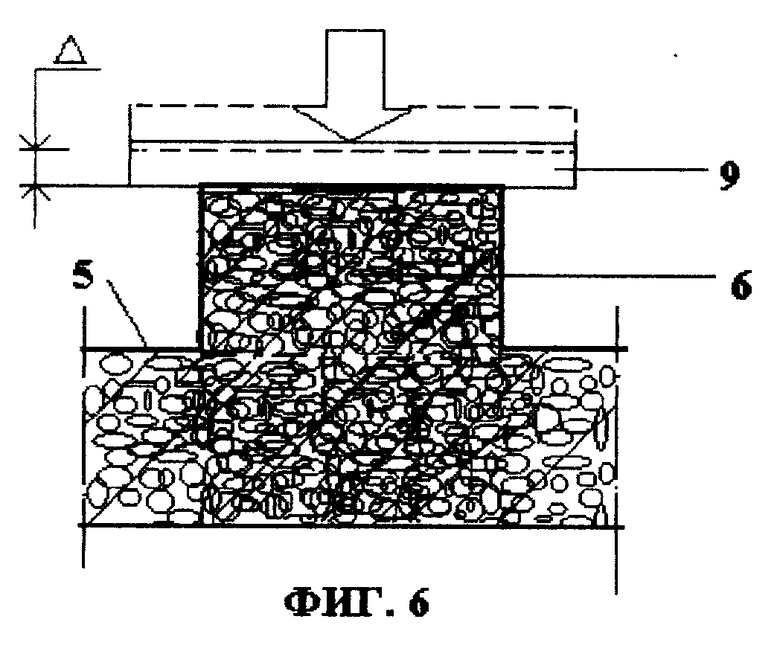

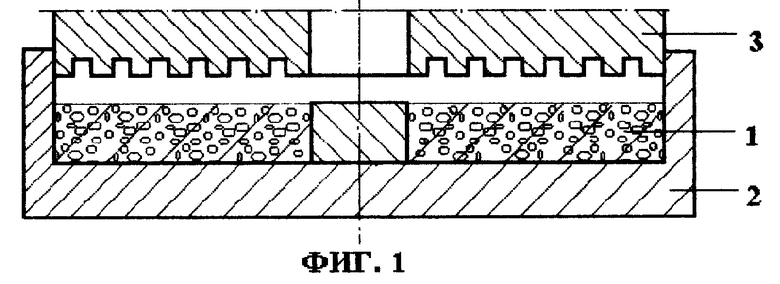

На фиг. 1 показано заполнение матрицы порошковой шихтой; на фиг. 2 - холодное прессование шихты; на фиг. 3 - сформованная заготовка фрикционной накладки в матрице; на фиг. 4 - заготовка фрикционной наладки; на фиг. 5 - соединение фрикционных накладок со стальной основой; на фиг. 6 - поперечный разрез по выступу после окончания уплотнения и диффузионного процесса спекания.

Согласно настоящему изобретению способ изготовления фрикционного изделия с накладками из металлокерамики на основе меди базируется на следующих операциях. Данный способ реализован для использования металлокерамики МК-5 со следующим химическим составом, мас.%:

Олово - 9-11

Свинец - 6-10

Графит - 6-8

Железо - 3-5

Медь - Основа

Однако может быть использована металлокерамика на основе меди следующего химического состава, мас.%: Cu 68-73; Pb13-15; Sn 6-8;Cграф 8-10 или Cu 68; Sn 8; Pb 7; SiO2 4; Fe 6; Cграф 6. (Борисов С.Г. и др. Муфты сцепления тракторов, М: . Машиностроение, 1972, с. 138, 140) или Cu 60-70, Fe 5-10, Zn 5-10, Pb 5-15, Sn 5-7, Si - до 2 и Cграф 5-8 (Талу К.А. Конструкция и расчет танков, с. 147).

1. Подготовленную и хорошо перемешанную до однородной композиции порошкообразную шихту 2 высыпают в специальное приспособление (шибер), с помощью которого заполняют матрицу 2 пресс-формы (фиг. 1), где ее разравнивают этим же шибером по поверхности матрицы, форма которой соответствует форме будущей фрикционной заготовки (кольцо, сектор, колодка, диск). Контактная поверхность пуансона 3 прессовой части пресс-формы повторяет форму рабочей поверхности будущей фрикционной накладки. Иначе говоря, пуансон выполняется с канавками и разделяющими их выступами в том виде, какой рисунок необходимо получить в готовом изделии. Канавки могут быть выполнены спиральными, радиальной направленности, комбинированными, сетчатыми (см. Горбунов П.П. и др. Гидромеханические трансмиссии тракторов, М.: Машиностроение, 1966, с. 394, 395) или в виде концентрических колец.

2. После заполнения матрицы шихтой производят холодное прессование (фиг. 2) под давлением 1,5-3 т/см2. В результате холодного прессования происходит придание порошковой шихте формы заготовки 4 фрикционной накладки с выполнением одновременно на одной ее поверхности рисунка заданного вида в виде канавок 5 и выступов (гребней) 6, разделяющих канавки.

Во время холодного прессования происходит процесс уплотнения материала и равномерного распределения плотности по высоте накладки.

Сочетание процесса придания формы фрикционной накладки с одновременным выполнением канавок на ее поверхности обеспечивает создание целостной структуры, связи в которой не нарушены.

После этого пуансон 3 отводится, а заготовка 4 фрикционной накладки изымается из матрицы 2 пресс-формы.

3. Готовое фрикционное изделие представляет собой единую конструкцию, составленную из стальной основы 7, на которой по крайней мере с одной ее стороны прикреплена фрикционная накладка.

В качестве материала стальной основы фрикционных изделий могут применяться стали марок 85Ш, 65Г, 50Г. Стальная основа фрикционного изделия может быть изготовлена окончательно до спекания, т.е. без последующей механической обработки в спеченном состоянии (нарезка зуба, проточка диаметров и т.п.) или может быть изготовлена предварительно с последующей механической обработкой в спеченном состоянии. Стальная основа 7 перед спеканием подвергается гальваническому меднению (цианистому) с толщиной слоя 10-20 мкм. Непосредственно перед спеканием медненные стальные заготовки проверяются на наличие потемнения, изменения цвета, наличие разводов. В случае обнаружения любого из указанных отклонений, заготовки подвергаются травлению в концентрированной соляной кислоте с промывкой в проточной горячей воде и последующей сушкой или восстановительно-диффузионному отжигу. Цвет медненных стальных заготовок должен соответствовать естественному цвету металлической меди.

Для осуществления соединения фрикционных металлокерамических накладок со стальной основой осуществляют в специальном контейнере 8 (реторте) сборку фрикционного изделия (фиг. 5). Для примера на фиг. 5 показано, что в реторту укладывают первую заготовку фрикционной накладки, на нее укладывают стальную основу, на которую укладывают вторую заготовку фрикционной накладки, с тем, чтобы в результате получить фрикционное кольцо с двухсторонним размещением фрикционных накладок.

На заготовку фрикционного изделия сверху укладывается нажимная пластина 9, через которую будет осуществляться передача давления на прессование. В последующем процесс спекания осуществляется в восстановительной (безокислительной) атмосфере, например в среде водорода. В качестве защитной среды может использоваться среда диссоциированного аммиака.

Процесс диффузионного соединения металлокерамических накладок с стальной основой (спекание) проходит под давлением, оказываемым на нажимную пластину, и при температуре ниже точки плавления основного компонента металлокерамики. В данном случае температура выбирается из диапазона 735-750oC для необходимости спекания (формирование прочностных свойств) самого металлокерамического материала и исключения выхода жидкой фазы свинца на поверхность накладки.

Во время спекания давление, передаваемое на накладки через нажимную пластину 9, осуществляет уплотнение материала выступа (фиг. 6) с одновременным уменьшением высоты выступа на заданную величину Δ, которая равна ходу пластины 9 и выбирается из условия получения в конце хода пластины заданной толщины накладки.

Уплотнение материала выступов с одновременной корректировкой их высоты обеспечивает полную сохранность неразрушенных структурных связей, которые и обуславливают срок службы фрикционного изделия и его надежность в работе.

В дальнейшем полученное фрикционное изделие может быть подвержено дополнительной обработке по части закалки и отпуску или иному технологическому процессу, необходимость которого обусловлена специальными условиями эксплуатации фрикционного изделия.

Настоящий способ изготовления с накладками из металлокерамики на основе меди позволяет при упрощении процесса и сокращении сроков получить изделие, обладающее высокой надежностью в работе с сохранением фрикционных качеств и, соответственно, большим сроком службы.

Настоящий способ промышленно применим, так как для его реализации не требуется специальной технологии и специальной оснастки, кроме тех, что используются на сегодняшний день для изготовления фрикционных узлов.

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕТАЛЛОКЕРАМИЧЕСКАЯ ФРИКЦИОННАЯ НАКЛАДКА ДЛЯ ДИСКОВОГО ТОРМОЗА ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 1999 |

|

RU2159368C1 |

| Способ изготовления фрикционной накладки поглощающего аппарата | 2020 |

|

RU2757454C1 |

| Способ изготовления фрикционных изделий | 2015 |

|

RU2653385C2 |

| Способ изготовления фрикционных изделий | 2019 |

|

RU2709886C1 |

| Способ изготовления фрикционного изделия | 2020 |

|

RU2757822C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРОШКОВЫХ ДЕТАЛЕЙ | 2002 |

|

RU2241576C2 |

| Способ изготовления фрикционного изделия | 2022 |

|

RU2797303C1 |

| Способ изготовления фрикционных изделий | 2019 |

|

RU2812246C2 |

| ФРИКЦИОННЫЙ УЗЕЛ ДЛЯ ДИСКОВОГО ТОРМОЗА АВИАЦИОННЫХ КОЛЕС | 1999 |

|

RU2163557C1 |

| Способ изготовления фрикционного изделия | 2022 |

|

RU2800903C1 |

Изобретение относится к машиностроению и касается фрикционных изделий, используемых в качестве тормозных и передаточных узлов для силовых агрегатов транспортных средств, иных машин и механизмов. При реализации способа осуществляют холодное прессование порошковой шихты из перемешанных компонентов металлокерамики в матрице заданной формы накладки с одновременным формированием рельефа канавок за счет использования пуансона с контактной поверхностью, выполненной по форме этого рельефа. Полученные заготовки накладок укладывают по крайней мере с одной стороны на покрытую медьсодержащим материалом стальную основу с образованием заготовки фрикционного изделия и осуществляют в восстановительной атмосфере спекание при заданной темпе- ратуре ниже точки плавления основного компонента металлокерамики для осуществления процесса диффузионного соединения накладок с основой. При спекании под давлением уплотняют материал выступов, разделяющих канавки. Упрощается процесс изготовления изделия, снижается трудоемкость его изготовления. Получают изделия с высокой надежностью в работе с сохранением фрикционных качеств, увеличивается срок службы изделия. 6 ил.

Способ изготовления фрикционного изделия с накладками из металлокерамики на основе меди, заключающийся в том, что осуществляют холодное прессование порошковой шихты из перемешанных компонентов металлокерамики в матрице заданной формы накладки, полученные заготовки накладок укладывают по крайней мере с одной стороны на покрытую медьсодержащим материалом стальную основу с образованием заготовки фрикционного изделия, осуществляют в восстановительной атмосфере под давлением спекание при заданной температуре ниже точки плавления основного компонента металлокерамики для осуществления процесса диффузионного соединения накладок с основой, а также выполняют канавки на поверхности накладок и корректируют толщину накладок, отличающийся тем, что канавки выполняют во время холодного прессования порошковой шихты за счет использования пуансона с контактной поверхностью, выполненной по форме канавок накладки, а корректировку толщины накладки осуществляют за счет уменьшения высоты выступов и уплотнения материала выступов, разделяющих канавки, во время спекания под давлением при осуществлении процесса диффузионного соединения, который проводится при 735 - 750oC.

| Талу К.А | |||

| Конструкция и расчет танков | |||

| Издание Военной академии бронетанк овых войск | |||

| Приспособление к комнатным печам для постепенного сгорания топлива | 1925 |

|

SU1963A1 |

Авторы

Даты

1998-07-10—Публикация

1997-10-06—Подача