Изобретение относится к машиностроению, а именно к производству фрикционных накладок для поглощающих аппаратов автосцепных устройств грузовых железнодорожных вагонов.

Специфика фрикционной накладки поглощающего аппарата заключается в том, что она работает в режиме ударного трения, который характеризуется малой длительностью процесса, 0,03-0,10 с, с высоким удельным давлением до 100 МПа, при температурах вспышки на поверхности трения до 870 К. Данные условия работы предъявляют повышенные требования к твердости поверхности, а также к прочности диффузии ее основы с подложкой из металла.

Известен способ изготовления фрикционного изделия, например, накладки, на основе меди с металлокерамическим фрикционным элементом, заключающийся в том, что осуществляют холодное прессование порошковой шихты из перемешанных компонентов металлокерамики в матрице заданной формы накладки, укладку полученного металлокерамического фрикционного элемента по крайней мере с одной стороны на покрытое медьсодержащим материалом стальное основание с образованием заготовки фрикционного изделия, далее осуществляют в безокислительной атмосфере спекание при заданной температуре ниже точки плавления основного компонента металлокерамики для осуществления процесса диффузионного соединения, то есть припекания, металлокерамического фрикционного элемента с основанием (Талу К.А. Конструкция и расчет танков / К.А. Талу. - Москва: Издание академии бронетанковых войск, 1963. - С. 147, 148).

В качестве недостатков способа изготовления фрикционного изделия, например, накладки, на основе меди с металлокерамическим фрикционным элементом можно отметить не высокие эксплуатационную надежность и долговечность фрикционного изделия, реализующего данный способ, так как при холодном прессовании хорошо перемешанной порошковой шихты в матрице происходит процесс уплотнения и упорядочения структуры заготовки, в результате чего получают заготовку фрикционного изделия, имеющую плоские поверхности, одна из которых в дальнейшем будет являться рабочей, а по другой осуществляется диффузионный контакт со стальной основой, а вследствие холодного формирования заготовок с плоской поверхностью контакта между металлокерамическим фрикционным элементом и стальным основанием наблюдается низкая адгезия спекаемых материалов между собой и, как следствие, отслоение металлокерамического сплава от основания и соответственно низкая прочность этого соединения.

Наиболее близким к предлагаемому изобретению по технической сущности и достигаемому результату (прототипом) является способ изготовления фрикционной накладки поглощающего аппарата, включающий холодное прессование при удельном давлении 650 МПа порошковой шихты из перемешанных компонентов металлокомпозиции в матрице с заданной формой накладки, укладку полученного металлокомпозитного фрикционного элемента на стальное основание, их спекание в вакууме при температуре 1027-1077°С под давлением 1,5 МПа в течение 2,5-3 ч и охлаждение после выдержки в вакууме под давлением 1,5 МПа. (Разработка металлокерамического композиционного материала для фрикционного узла поглощающего аппарата железнодорожного вагона / Е.О. Чертовских, А.В. Габец, A.M. Марков, Д.А. Габец, А.В. Иванов // Инженерный вестник Дона: электронный журнал. - URL: ivdon.ru/ru/magazine/archive/nly2018/4727. - 2018. - №1).

Однако в качестве недостатков способа изготовления фрикционной накладки поглощающего аппарата можно отметить пониженные эксплуатационную надежность и долговечность фрикционной накладки, получаемой посредством данного способа, по причине недостаточной прочности соединения основания и фрикционного элемента к характерным для фрикционного изделия усилиям, сдвигающим фрикционный элемент относительно основания при эксплуатации изделия, что обусловлено пониженной прочностью к усилиям сдвига за счет адгезии материала фрикционного элемента к поверхности металлического основания, а также пониженной прочностью на срез выступов фрикционного элемента, которая, в свою очередь, определяется прочностью фрикционного материала, причем при использовании в качестве фрикционного материала металлокомпозита не всегда удается обеспечить заданную прочность соединения основания и фрикционного элемента из металлокомпозита к сдвиговым воздействиям.

Техническая проблема, решение которой обеспечивается при осуществлении изобретения, заключается в создании способа изготовления фрикционной накладки поглощающего аппарата, позволяющего повысить эксплуатационную надежность и долговечность изделия, реализующего этот способ, путем уменьшения деформации фрикционной накладки в процессе эксплуатации.

Решение этой технической проблемы достигается тем, что в способе изготовления фрикционной накладки поглощающего аппарата, включающем холодное прессование порошковой шихты из перемешанных компонентов металлокомпозиции в матрице с заданной формой накладки, укладку полученного металлокомпозитного фрикционного элемента на стальное основание, их спекание и охлаждение в вакууме, согласно изобретению холодное прессование порошковой шихты совмещают с формированием отверстий для крепления в теле металлокомпозитного фрикционного элемента, перед укладкой металлокомпозитного фрикционного элемента на стальное основание выполняют на поверхности стального основания заданную шероховатость, в частности, сетку рифлей, для развития диффузионного сцепления при спекании металлокомпозитного фрикционного элемента с основанием, спекание производят сначала в вакууме с уровнем вакуума 50-75 Па при температуре 840-860°С под давлением 1,0-1,5 МПа в течение 2 ч, затем спекание производят в вакууме с уровнем вакуума 75-100 Па при температуре 1040-1060°С под давлением 0,5-2,0 МПа в течение 3,0 ч, а последующее охлаждение осуществляют после выдержки в вакууме до температуры 550-600°С под давлением 1,5-2,0 МПа.

Уменьшение возможности деформации фрикционной накладки в процессе эксплуатации объясняется формированием отверстий для крепления непосредственно в теле металлокомпозитного фрикционного элемента и нанесением дополнительной шероховатости на стальном основании для лучшего диффузионного сцепления перед спеканием металлокомпозитного фрикционного элемента с основанием при температуре спекания детали в вакууме при температуре 840-860°С и затем - при температуре спекания 1040-1060°С, что приводит к повышению прочности на срез и на сдвиг соединения основания и фрикционного элемента.

На первом этапе спекание металлокомпозитного фрикционного элемента со стальным основанием производят в вакууме с уровнем вакуума 50-75 Па при температуре 840-860°С под давлением 1,0-1,5 МПа в течение 2 ч является оптимальным, так как при спекании металлокомпозитного фрикционного элемента со стальным основанием в вакууме с уровнем вакуума, меньшим 50 Па, при температуре менее 840°С под давлением менее 1,0 МПа и менее 2 ч, может образоваться пленка оксидов и остаться водяной пар, а при спекании металлокомпозитного фрикционного элемента со стальным основанием в вакууме с уровнем вакуума, большим 75 Па, при температуре более 860°С под давлением более 1,5 МПа и более 2 ч., возможно преждевременное спекание прессованных порошков до образования диффузионного сцепления со стальным основанием.

На втором этапе спекание металлокомпозитного фрикционного элемента со стальным основанием в вакууме с уровнем вакуума 75-100 Па при температуре 1040-1060°С под давлением 0,5-2,0 МПа в течение 3,0 ч является оптимальным, так как при спекании металлокомпозитного фрикционного элемента со стальным основанием в вакууме с уровнем вакуума, меньшим 75 Па, при температуре менее 1040°С под давлением менее 0,5 МПа и менее 3,0 ч. возможно не полное химическое взаимодействие между элементами, что в свою очередь может понизить прочность сплава, а при спекании металлокомпозитного фрикционного элемента со стальным основанием в вакууме с уровнем вакуума, большим 100 Па, при температуре более 1060°С под давлением более 2,0 МПа и более 3,0 ч. не целесообразно, так как при увеличении параметров выше установленных значений не происходит увеличения эксплуатационных свойств металлокомпозитных элементов.

Охлаждение полученной заготовки фрикционной накладки после выдержки в вакууме до температуры 550-600°С под давлением 1,5-2,0 МПа является оптимальным, так как при охлаждении полученной заготовки фрикционной накладки после выдержки в вакууме до температуры менее 550°С под давлением менее 1,5 МПа может произойти отслоении металлокомпозитного сплава от основания, а при охлаждении полученной заготовки фрикционной накладки после выдержки в вакууме до температуры более 00°С под давлением более 2,0 МПа не целесообразно.

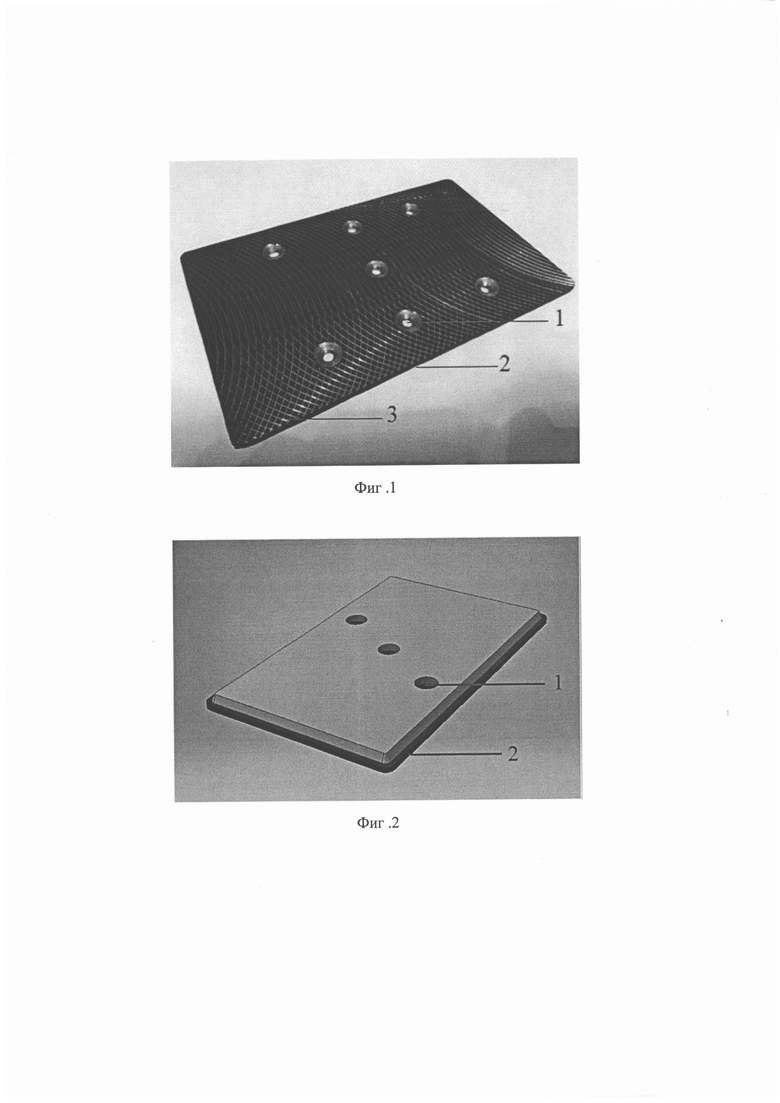

Изобретение поясняется фотографией, на которой представлено стальное основание с нанесенными рифлями, фиг. 1, и фотографией, на которой представлена фрикционная накладка поглощающего аппарата, фиг. 2.

Способ изготовления фрикционной накладки поглощающего аппарата заключается в том, что совмещают холодное прессование порошковой шихты из перемешанных компонентов металлокомпозиции в матрице с заданной формой накладки и формирование отверстий 1 для крепления в теле металлокомпозитного фрикционного элемента (не показан), выполняют на поверхности стального основания 2 заданную шероховатость, в частности, сетку рифлей 3, для развития диффузионного сцепления при спекании металлокомпозитного фрикционного элемента с основанием, осуществляют укладку полученного металлокомпозитного фрикционного элемента на стальное основание 2, производят спекание металлокомпозитного фрикционного элемента с основанием сначала в вакууме с уровнем вакуума 50-75 Па при температуре 840-860°С под давлением 1,0-1,5 МПа в течение 2 ч, затем производят спекание в вакууме с уровнем вакуума 75-100 Па при температуре 1040-1060°С под давлением 0,5-2,0 МПа в течение 3,0 ч и охлаждение после выдержки в вакууме до температуры 550-600°С под давлением 1,5-2,0 МПа.

Пример выполнения способа изготовления фрикционной накладки поглощающего аппарата.

Предварительно производят смешивание заданных компонентов металлокомпозиции на основе железа. При выявлении окислов и снятия наклепа с частиц порошка проводят довосстановление металлических порошков в электрических печах. В качестве стального основания берут пластину из листовой стали по ГОСТ16523-70 или ГОСТ 4041-71.

Производят холодное прессование порошковой шихты на гидравлическом прессе под давлением прессования 550-650 МПа из перемешанных компонентов металлокомпозиции в матрице с заданной формой накладки, которое совмещают с формированием отверстий 1 для крепления в теле металлокомпозитного фрикционного элемента. Исполняют на поверхности стального основания 2 заданную шероховатость, в частности, сетку рифлей 3 для развития диффузионного сцепления при спекании металлокомпозитного фрикционного элемента с основанием 2. Полученный металлокомпозитный фрикционный элемент укладывают на стальное основание 2.

Спекание металлокомпозитного фрикционного элемента и стального основания 2 производят под статическим давлением в вакуумной печи. Температурные режимы печи для спекания изделий устанавливают в каждом случае отдельно с учетом перепада температуры между печью и деталями. Проводят спекание металлокомпозитного фрикционного элемента и стального основания 2 сначала в вакууме с уровнем вакуума 50-75 Па при температуре 840-860°С под давлением 1,0-1,5 МПа в течение 2 ч, затем выполняют спекание в вакууме с уровнем вакуума 75-100 Па при температуре 1040-1060°С под давлением 0,5-2,0 МПа в течение 3,0 ч и осуществляют охлаждение после выдержки в вакууме до температуры 550-600°С под давлением 1,5-2,0 МПа. Получаемые изделия отличаются высокой прочностью спекаемых материалов.

Твердость получаемой фрикционной накладки поглощающего аппарата замеряли на приборе Роквелла диаметром шарика 1,5875 мм при общей нагрузке 60 кГс (588,4 Н) по шкале F, твердость должна быть в пределах 70-100 HR по шкале F.

Таким образом, использование предлагаемого изобретения позволяет повысить эксплуатационную надежность и долговечность изделия, реализующего этот способ, путем уменьшения деформации фрикционной накладки в процессе эксплуатации при повышении прочности на срез и на сдвиг соединения основания и металлокомпозитного фрикционного элемента.

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕТАЛЛОКОМПОЗИТНЫЙ ФРИКЦИОННЫЙ СПЛАВ | 2019 |

|

RU2718243C1 |

| Металлокомпозитный фрикционный сплав на основе железа | 2016 |

|

RU2644488C1 |

| Способ изготовления фрикционных изделий | 2019 |

|

RU2709886C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2005 |

|

RU2285583C2 |

| Способ изготовления фрикционного изделия | 2020 |

|

RU2757822C1 |

| Способ изготовления изделий из композиционного материала | 2018 |

|

RU2677556C1 |

| Способ изготовления фрикционных изделий | 2015 |

|

RU2653385C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФРИКЦИОННОГО ИЗДЕЛИЯ С НАКЛАДКАМИ ИЗ МЕТАЛЛОКЕРАМИКИ НА ОСНОВЕ МЕДИ | 1997 |

|

RU2114719C1 |

| Способ изготовления фрикционных изделий | 2019 |

|

RU2812246C2 |

| Способ изготовления коллекторных пластин | 2019 |

|

RU2710758C1 |

Изобретение относится к порошковой металлургии, в частности к способу изготовления фрикционной накладки. Может использоваться в машиностроении для поглощающих аппаратов автосцепных устройств грузовых железнодорожных вагонов. Порошковую шихту из перемешанных компонентов металлокомпозиции подвергают холодному прессованию в матрице с заданной формой накладки с одновременным формированием отверстий для крепления. На поверхности стального основания обеспечивают заданную шероховатость в виде сетки рифлей. Осуществляют укладку полученного металлокомпозитного фрикционного элемента на стальное основание. Производят спекание металлокомпозитного фрикционного элемента и стального основания сначала в вакууме с уровнем вакуума 50-75 Па при температуре 840-860°С под давлением 1,0-1,5 МПа в течение 2 ч, затем в вакууме с уровнем вакуума 75-100 Па при температуре 1040-1060°С под давлением 0,5-2,0 МПа в течение 3,0 ч. Охлаждают после выдержки в вакууме до температуры 550-600°С под давлением 1, 5-2,0 МПа. Обеспечивается уменьшение деформации фрикционной накладки и повышение эксплуатационной надежности и долговечности изделия. 2 ил., 1 пр.

Способ изготовления фрикционной накладки поглощающего аппарата автосцепного устройства вагонов, включающий холодное прессование порошковой шихты из перемешанных компонентов металлокомпозиции в матрице с заданной формой накладки, укладку полученного металлокомпозитного фрикционного элемента на стальное основание, их спекание и охлаждение в вакууме, отличающийся тем, что одновременно с холодным прессованием порошковой шихты в теле металлокомпозитного фрикционного элемента осуществляют формирование отверстий для крепления, перед укладкой металлокомпозитного фрикционного элемента на стальное основание на поверхности стального основания выполняют заданную шероховатость в виде сетки рифлей, обеспечивающую при спекании развитие диффузионного сцепления металлокомпозитного фрикционного элемента с основанием, спекание производят сначала в вакууме с уровнем вакуума 50-75 Па при температуре 840-860°С под давлением 1,0-1,5 МПа в течение 2 ч, затем спекание производят в вакууме с уровнем вакуума 75-100 Па при температуре 1040-1060°С под давлением 0,5-2,0 МПа в течение 3,0 ч, а последующее охлаждение осуществляют после выдержки в вакууме до температуры 550-600°С под давлением 1,5-2,0 МПа.

| Приспособление для подачи волокон в крутильный орган | 1965 |

|

SU198961A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ МАТЕРИАЛОВ | 1991 |

|

RU2013187C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФРИКЦИОННОГО ИЗДЕЛИЯ | 2005 |

|

RU2298451C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФРИКЦИОННЫХ ИЗДЕЛИЙ | 2002 |

|

RU2220026C1 |

| Способ изготовления фрикционных изделий | 2019 |

|

RU2709886C1 |

| Способ изготовления фрикционных изделий | 2015 |

|

RU2653385C2 |

| CN 100549451 C, 14.10.2009 | |||

| CN 105772707 A, 20.07.2016 | |||

| СИСТЕМА ОТКАЧКИ КОНДЕНСАТА ГРЕЮЩЕГО ПАРА ИЗ ПОВЕРХНОСТНОГО ПОДОГРЕВАТЕЛЯ НИЗКОГО ДАВЛЕНИЯ ПАРОВОЙ ТУРБИНЫ | 2004 |

|

RU2274802C1 |

Авторы

Даты

2021-10-15—Публикация

2020-12-23—Подача