Изобретение относится к области формования, точнее к способам изготовления форм на основе пластиков, и может быть использовано в производстве форм для получения изделий контактным формованием.

Известен способ изготовления формы (заявка Японии N 2-8888, кл. В 29 С 33/40), включающий нанесение на модель лицевого слоя, образующего рабочую поверхность формы, из синтетической смолы и его отверждение, нанесение поверх лицевого слоя промежуточного слоя на основе синтетической смолы и гипса и его отверждение, нанесение поверх промежуточного слоя опорного слоя из гипса.

У изготовленной этим способом формы недостаточная прочность и быстро изнашивающаяся рабочая поверхность, что обусловлено невысокими прочностными характеристиками материала, из которого изготовлена форма. Так, отвержденная эпоксидная смола (по данным справочника Применение пластических масс, Е.И. Каменев и др., Л.: Химия, 1985) имеет σp= 45-90 МПа, σсж= 90-95 MПа,σизг= 75-100 MПа, твердость по Бринеллю 100-200 МПа. У гипса (см. ГОСТ 125-79, Вяжущие гипсовые) эти показатели на порядок ниже: σсж= 2-25 MПа, σизг= 1,2-8,0 MПа, Кроме того, использование гипса для промежуточного и опорного слоев при изготовлении формы приводит к искажению параметров формы вследствие впитывания гипсом влаги из воздуха, т.е. форма не обладает размеростабильностью.

Указанные недостатки частично устраняются в другом известном способе изготовления формы (патент США N 4925611, кл. В 29 С 41/22), включающем нанесение на модель лицевого слоя, образующего рабочую поверхность формы, на основе синтетической смолы и отверждение этого слоя, нанесение поверх лицевого слоя промежуточного слоя на основе ткани, пропитанной синтетической смолой, и его отверждение, нанесение поверх промежуточного слоя опорного слоя на основе ткани, пропитанной гипсом, и ткани, пропитанной синтетической смолой, с отверждением того и другого.

Армирование промежуточного и опорного слоев тканым наполнителем значительно повышает прочностные характеристики материала этих слоев. Так, текстолиты имеют (см. Материалы в машиностроении, т.5, под ред. д.т.н. В.А.Попова, М. , 1969)  а стеклопластики - еще более высокие прочностные характеристики: σp- 175 МПа, σизг= 220 МПа (см. там же). Изготовленная таким образом форма обладает более высокой прочностью и, значит, более длительным сроком службы. Повышается и размеростабильность формы, т. к. часть опорного слоя, выполненная из ткани, пропитанной гипсом, закрыта тканью, пропитанной синтетической смолой, тем самым несколько исключаются контактирование гипса с атмосферным воздухом и впитывание гипсом влаги, содержащейся в воздухе.

а стеклопластики - еще более высокие прочностные характеристики: σp- 175 МПа, σизг= 220 МПа (см. там же). Изготовленная таким образом форма обладает более высокой прочностью и, значит, более длительным сроком службы. Повышается и размеростабильность формы, т. к. часть опорного слоя, выполненная из ткани, пропитанной гипсом, закрыта тканью, пропитанной синтетической смолой, тем самым несколько исключаются контактирование гипса с атмосферным воздухом и впитывание гипсом влаги, содержащейся в воздухе.

Однако из-за недостаточной адгезии гипса, используемого при нанесении части опорного слоя, к отвержденным синтетическим смолам на поверхности контакта гипса и синтетических смол возникают расслоения, что отрицательно сказывается на размеростабильности формы и исключает форму из производственного процесса для ее ремонта, а при значительных расслоениях форма вообще бракуется. По этой причине срок службы формы явно недостаточен.

К тому же, как указывалось выше, рабочая поверхность, образованная лицевым слоем, состоит из отвержденной синтетической смолы, которая не обладает достаточной твердостью и износостойкостью. При отверждении лицевого слоя в нем образуются микротрещины из-за усадки смолы при отсутствии наполнителя. Микротрещины в процессе эксплуатации формы увеличиваются, ухудшая тем самым качество рабочей поверхности и ее износостойкость, вследствие увеличения шероховатости рабочей поверхности и появления дефектов в виде сколов. Таким образом, срок службы формы снижен.

Заявляемый способ изготовления формы обеспечивает повышение износостойкости ее рабочей поверхности и увеличивает срок ее службы.

Это достигается тем, что в способе изготовления формы преимущественно для контактного формования, включающем нанесение на модель лицевого слоя, образующего рабочую поверхность формы, на основе синтетической смолы и отверждение этого слоя, нанесение поверх лицевого слоя промежуточного слоя на основе ткани, пропитанной синтетической смолой, и его отверждение, нанесение поверх промежуточного слоя опорного слоя, содержащего наполнитель, пропитанный синтетической смолой, и его отверждение, при нанесении лицевого слоя в смолу вводят наполнитель в виде мелкодисперсного порошка тугоплавких металлов, а в качестве наполнителя опорного слоя используют песок, причем после съема формы с модели рабочую поверхность формы обрабатывают раствором полиэтилгидросилоксана в органическом растворителе с катализатором и производят отверждение.

Введение в смолу при нанесении лицевого слоя наполнителя в виде мелкодисперсного порошка оксидов тугоплавких металлов снижает степень усадки смолы при отверждении лицевого слоя, исключая образование микротрещин на рабочей поверхности формы и предотвращая образование дефектов лицевого слоя в виде сколов и трещин, тем самым увеличивается срок службы формы.

Одновременно введение в смолу при нанесении лицевого слоя мелкодисперсного порошка оксидов тугоплавких металлов повышает твердость лицевого слоя. Повышение твердости зависит от количества введенного порошка и может достигать 20% от твердости отвержденной смолы без наполнителя.

Использование песка в качестве наполнителя при нанесении опорного слоя повышает адгезию между промежуточным и опорным слоями, что в конечном счете повышает прочность формы и ее долговечность.

Кроме того, использование песка при нанесении опорного слоя повышает размеростабильность формы, т. к. песок, пропитанный синтетической смолой с последующим отверждением, влагу из воздуха не впитывает.

Обработка рабочей поверхности формы после снятия формы с модели раствором полиэтилгидросилоксана в органическом растворителе с катализатором и последующим отверждением позволяет повысить срок службы матрицы за счет образования на рабочей поверхности формы полиорганосилоксановой пленки, химически связанной с материалом лицевого слоя. Эта пленка предохраняет рабочую поверхность формы от повреждений как в процессе формования изделий, так и при хранении или транспортировке. К тому же эта пленка легко восстанавливается.

Положительный эффект заявляемого способа изготовления формы заключается в том, что он позволяет повысить износостойкость рабочей поверхности за счет повышения ее твердости и образования на ней полиорганосилоксановой пленки, а также увеличить срок службы формы за счет повышения ее прочности и размеростабильности.

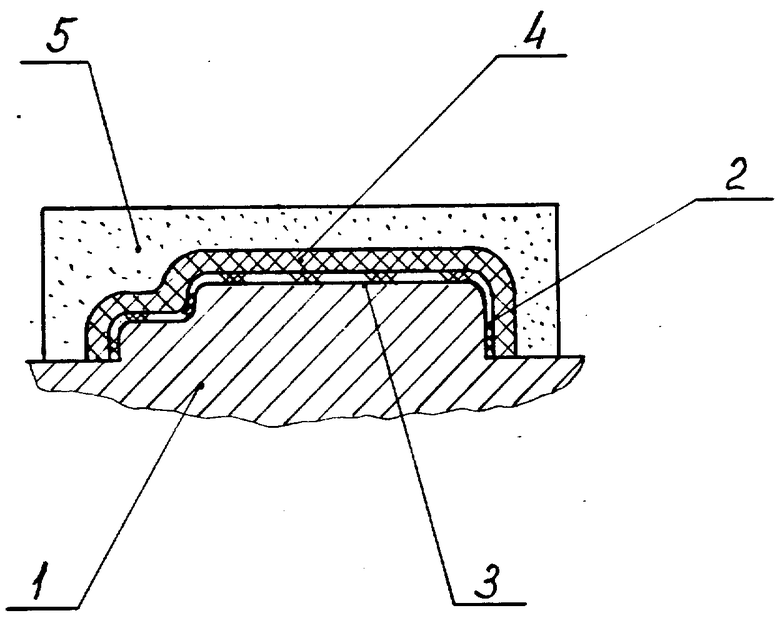

На чертеже показана форма с моделью в разрезе.

Способ изготовления формы преимущественно для контактного формования включает нанесение на модель 1 лицевого слоя 2, образующего рабочую поверхность 3 формы, на основе синтетической смолы и отверждение этого слоя, нанесение поверх лицевого слоя 2 промежуточного слоя 4 на основе ткани, пропитанной синтетической смолой, и его отверждение, нанесение поверх промежуточного слоя 4 опорного слоя 5, содержащего наполнитель, пропитанный синтетической смолой, и его отверждение. При нанесении лицевого слоя 2 в смолу вводят наполнитель в виде мелкодисперсного порошка оксидов тугоплавких металлов. В качестве наполнителя опорного слоя используют песок. После съема формы с модели 1 рабочую поверхность 3 обрабатывают раствором полиэтилгидросилоксана в органическом растворителе с катализатором и производят отверждение.

В качестве синтетической смолы при изготовлении формы берется обычно эпоксидная смола, но могут применяться полиэфирные, феноло-формальдегидные и другие смолы. Для получения прочной формы целесообразно использовать одну и ту же смолу при нанесении всех слоев (лицевого, промежуточного и опорного), этим устраняются расслоения по поверхности контакта слоев за счет улучшения адгезии. От выбора смолы зависит и режим отверждения каждого наносимого слоя.

В качестве наполнителя при нанесении лицевого слоя 2 наилучшие результаты дает применение оксида хрома Cr2O3, хотя можно использовать диоксид титана TiO2, оксид вольфрама WO3 и пр.

При этом оптимальное количество оксида хрома в смоле составляет от 1 до 20 мас.%. Использование оксида хрома в количестве менее 1 мас.% не дает оптимального повышения твердости рабочей поверхности 3 лицевого слоя 2. Использование оксида хрома в количестве более 20 мас.%, хотя и дает повышение твердости рабочей поверхности лицевого слоя, но такую смесь оксида хрома и синтетической смолы сложно наносить на модель из-за высокой вязкости смеси.

В качестве наполнителя при нанесении опорного слоя 5 используют различные формовочные пески, а также кварцевый песок для стекольной промышленности или тонкой керамики. При этом соотношение песка и синтетической смолы с отвердителем составляет 70-80 : 20-30.

При обработке рабочей поверхности 3 формы полиэтилгидросилоксаном используют толуол, бензол, бензин и пр., а в качестве катализатора - диэтилдикаприлат олова или тетрабутилтитанат. Отверждение проводят при температуре 20oC в течение 2-3 сут или при температуре 60-70oC в течение 2-5 ч.

Примеры конкретного выполнения.

Пример 1. Изготовление формы для контактного формования накладки подставки двери к автомобилю УАЗ 31514.

На модель 1, покрытую антиадгезионным составом на основе пчелиного воска, ГОСТ 21179-90, растворенного в нефрасе С 3-80/120, ТУ 38.401-67-108-92, наносили лицевой слой 2, образующий рабочую поверхность 3 формы. Для этого предварительно тщательно перемешивали в емкости 85 мас.ч. эпоксидной смолы ЭД-20, ГОСТ 10587-84, 5 мас.ч. мелкодисперсного порошка оксида хрома, ГОСТ 2912-79, и 10 мас.ч. отвердителя - полиэтиленполиамина, ТУ 6-02-594-85. Полученный состав наносили на модель 1 кистью тонким слоем. После отверждения лицевого слоя 2 при температуре (комнатной) 20oC в течение суток наносили промежуточный слой 4. Для этого сначала укладывают на лицевой слой 2 раскроенную ткань ЭЗ-100, ГОСТ 19907-83, пропитанную эпоксидной смолой ЭД-20, с отвердителем - полиэтиленполиамином. После частичного отверждения смолы (до отлипа) при комнатной температуре сверху укладывали раскроенную стеклоткань Т-13, ГОСТ 19170-73, пропитанную эпоксидной смолой ЭД-20, с отвердителем - полиэтиленполиамином и после частичного отверждения (до отлипа) при комнатной температуре укладывали еще один раз аналогичным образом стеклоткань Т-13. Затем проводили отверждение при комнатной температуре в течение суток.

Далее на промежуточный слой 4 наносили опорный слой 5, для чего предварительно смешивали 70 мас. ч. кварцевого песка, ГОСТ 22551-77, 27 мас.ч. смолы ЭД-20 и 3 мас.ч. отвердителя - полиэтиленполиамина. Отверждение опорного слоя 5 проводили при комнатной температуре в течение суток, после чего форму снимали с модели 1. Рабочую поверхность 3 промывали нефрасом СЗ-80/120 и обрабатывали с помощью тампона из хлопчатобумажной ткани 5%-ным раствором полиэтилгидросилоксана, ГОСТ 10834-76, в бензоле, ГОСТ 5955-75, с катализатором - диэтилдикаприлатом олова, ТУ 6-09-05-355-75 (95 мас.ч. полиэтилгидросилоксана и 5 мас.ч. диэтилдикаприлата олова). Форму помещали в печь и проводили отверждение в течение 3 ч при температуре 60-70oC.

Пример 2. Изготовление формы для контактного формования накладки переднего крыла к автомобилю УАЗ 31514.

На модель 1, покрытую антиадгезионным составом на основе высокомолекулярного полиизобутилена, ГОСТ 13303-86, (растворитель - хлороформ) наносили лицевой слой 2, образующий рабочую поверхность 3 формы. Для этого предварительно тщательно перемешивали 10 мас. ч. мелкодисперсного порошка диоксида титана, ГОСТ 9808-84, 86 мас.ч. полиэфирной смолы "Камфест 01", ТУ 2226-025-00204205-93, 2 мас. ч. нафтената кобальта, ТУ 6-05-1075-76, и 2 мас. ч. отвердителя (пероксид метилэтилкетона), ТУ 6-05-2019-86, и полученный состав наносили кистью тонким слоем на модель 1. После отверждения лицевого слоя при комнатной температуре в течение суток наносили промежуточный слой 4. Для этого сначала укладывали на лицевой слой 2 раскроенную стеклоткань ЭЗ-100, ГОСТ 19907-83, пропитанную полиэфирной смолой "Камфест 01", с ускорителем и отвердителем. После частичного отверждения смолы (до отлипа) при комнатной температуре сверху укладывали раскроенную стеклоткань Т-13, ГОСТ 19170-73, пропитанную полиэфирной смолой "Камфест 01", с ускорителем и отвердителем. После частичного отверждения смолы (до отлипа) при комнатной температуре сверху укладывали раскроенную стеклоткань ТР-7, ТУ 6-48-43-90, пропитанную полиэфирной смолой "Камфест 01", с ускорителем и отвердителем. Затем проводили отверждение при комнатной температуре в течение суток.

Далее на промежуточный слой 4 наносили опорный слой 5, для чего предварительно смешивали 80 вес. ч. формовочного песка, ГОСТ 2138-91, 20 вес. ч. полиэфирной смолы "Камфест 01", с ускорителем и отвердителем. Отверждение опорного слоя 5 проводили при комнатной температуре в течение суток, после чего форму снимали с модели 1. Рабочую поверхность 3 промывали нефрасом СЗ-80/120 и обрабатывали с помощью тампона из хлопчатобумажной ткани 5%-ным раствором полиэтилгидросилоксана, ГОСТ 10834-76, в бензоле, ГОСТ 5955-75, с катализатором - диэтилдикапролатом олова, ТУ 6-08-05-355-75 (99 мас. ч. полиэтилгидросилоксана и 1 мас. ч. диэтилдикаприлата олова). Форму помещали в печь и проводили отверждение в течение 2 сут при комнатной температуре.

Форму изготавливают путем нанесения на модель образующего рабочую поверхность формы лицевого слоя на основе синтетической смолы и отверждения его, нанесения на него промежуточного слоя на основе пропитанной синтетической смолой ткани и его отверждения и образования на нем опорного слоя, содержащего пропитанный синтетической смолой наполнитель, с последующим отверждением. При нанесении лицевого слоя в смолу вводят наполнитель в виде мелкодисперсного порошка оксидов тугоплавких металлов. В качестве наполнителя для образования опорного слоя используют песок. После съема с модели рабочую поверхность формы обрабатывают раствором полиэтилгидроксилоксана в органическом растворителе с катализатором и производят отверждение для образования на ней защитной пленки. Полученная форма обладает повышенной износостойкостью рабочей поверхности, что обуславливает большой срок ее службы. 1 ил.

Способ изготовления формы преимущественно для контактного формования, включающий нанесение на модель лицевого слоя, образующего рабочую поверхность формы, на основе синтетической смолы и отверждение этого слоя, нанесение поверх лицевого слоя промежуточного слоя на основе ткани, пропитанной синтетической смолой, и его отверждение, нанесение поверх промежуточного слоя опорного слоя, содержащего наполнитель, пропитанный синтетической смолой, и его отверждение, отличающийся тем, что при нанесении лицевого слоя в смолу вводят наполнитель в виде мелкодисперсного порошка оксидов тугоплавких металлов, а в качестве наполнителя опорного слоя используют песок, причем после съема формы с модели рабочую поверхность формы обрабатывают раствором полиэтилгидросилоксана в органическом растворителе с катализатором и производят отверждение.

| US, патент, 4952355, кл | |||

| Солесос | 1922 |

|

SU29A1 |

| US, патент, 4925611, кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1998-07-10—Публикация

1996-08-19—Подача