Изобретение относится к области производства слоистых материалов на основе полимерных матриц и функциональных наполнителей. Предлагаемые материалы могут использоваться практически во всех областях промышленности.

Известно, что полимерные композиты получают двумя основными методами: сборкой или смешением с последующим формованием.

Известные методы сборки полимерных композиционных материалов характеризуется многоступенчатыми процессами, такими как ручная укладка, намотка волокон, многостадийная пропитка, формование матов и заготовок, сборка ламинатов, послойная укладка, выполнение клеевых соединений, механические способы крепления и другие. Т.е. методы отличаются трудоемкостью, аппаратурной насыщенностью и многообразием механической оснастки, причем получаемые композиты имеют ограниченные возможности по реализации необходимых заданных изменений свойств и структур в определенном объеме композита [1].

Известно получение полимерных покрытий на поверхностях методом газопламенного напыления [2].

Этот метод предполагает нагрев покрываемой поверхности и порошка, не ниже температуры плавления порошка. Однако при газопламенном напылении полимерных порошков со значительным разбросом размеров частиц по дисперсности происходит деструкция мелких частиц, а слишком крупные частицы конгломерируются. Т. к. максимальная температура напыляемых частиц не превышает 2200oC, то недостатком метода является также невысокая производительность процесса, при напылении тугоплавких материалов. Наличие в струе активных газов, взаимодействующих с металлическими и металлоподобными порошками, можно также отнести к недостаткам метода.

Известны также многослойные композиционные материалы на основе термопластов, волокнистых наполнителей и специальных слоев (радиочувствительных). Эти материалы изготавливают методом сборки слоев и последующим формованием при нагревании с использованием подогрева радиочастотной радиацией внутренних слоев, что обеспечивает равномерность нагрева от центра к поверхностным слоям.

Все вышеописанные полимерные композиционные материалы и методы их получения не обеспечивают решения проблемы изготовления материалов, характеризующихся изменяющимися свойствами и структурами в пределах полимерного слоя.

Требования, предъявляемые потребителем к композиционным материалам, весьма, разнообразны: высокая прочность при статических и динамических нагрузках, низкий и стабильный коэффициент трения, высокая износостойкость и несущая способность, повышенная теплостойкость и теплопроводность, ударопрочность, электропроводность, стойкость к излучениям высокой энергии, стойкость к агрессивным средам, низкая способность к газовыделению в вакууме и многие другие.

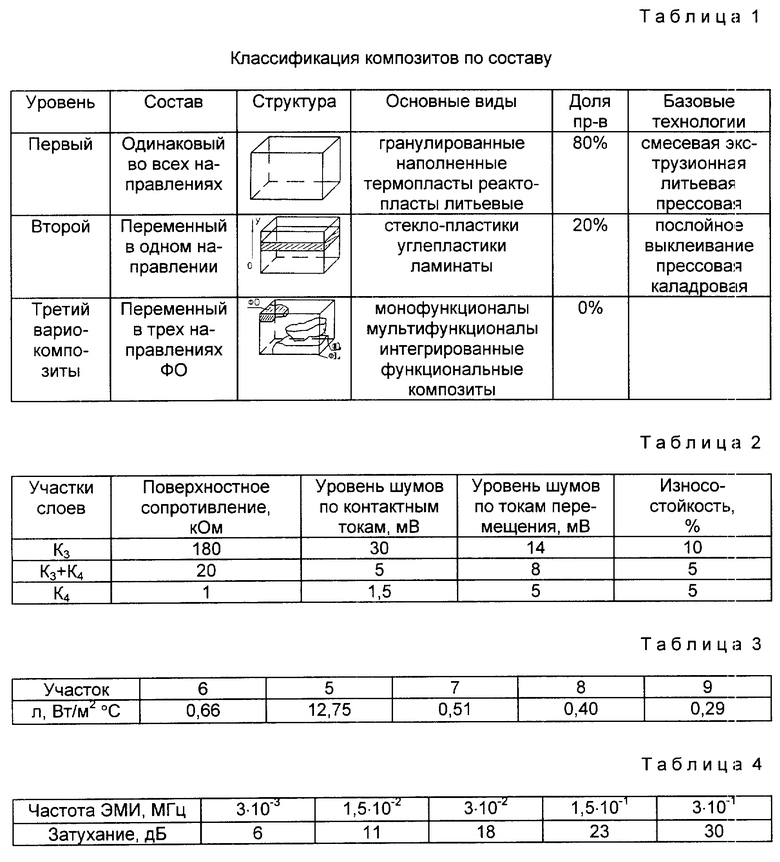

В этой связи вопрос создания новых композиционных материалов на основе полимеров для самых разнообразных условий эксплуатацией остается весьма актуальным, к тому же в последнее время возникла необходимость в самых различных областях промышленности создания материалов с вышеуказанными свойствами, реализуемыми с заданным потребителем изменением этих свойств в пределах заданного объема композита (табл. 1, уровень 3).

Задачей изобретения является создание новых мультифункциональных композитов-(вариокомпозитов), т. е. материалов, обладающих комплексом различных функциональных свойств, причем эти свойства могут быть как равномерно распределены по объему, так и распределены по слоям, а также заданы в функциональных локальных областях с определенными размерами и величинами функциональных свойств, и создание нового способа изготовления этих композитов.

Это достигается тем, что вариокомпозит содержит полимерные матрицы с наполнителями, имеющие по меньшей мере одну подложку, выполненную в виде непрерывного слоя волокон, тканей, пленок, листов из металлических и/или неметаллических материалов, и/или по меньшей мере один имплантируемый объект заданных размеров, и по меньшей мере одну локальную область заданных размеров и регулируемого состава на основе термопластичных и/или термореактивных полимеров с наполнителями, представляющую собой слой и/или локальный объем, отличающийся тем, что локальная область сформирована высокотемпературным пучком, образованным локализацией газодинамическими методами смеси продуктов сгорания и вводимых в конечную область пламени с температурой 500 - 2000oC в виде порошка полимерных материалов и наполнителей, при этом полимерные материалы нагреты до стадии предплавления.

Способ изготовления указанных вариокомпозитов осуществляется путем формования высокотемпературным пучком, образованным локализацией газодинамическими методами смеси продуктов сгорания и вводимых в конечную область пламени с температурой 500 - 2000oC полимерных материалов и наполнителей, причем их ввод осуществляют с массовым расходом от 2 до 20 г/мин, а формование локальных областей осуществляют с использованием масок и контрмасок заданных размеров и конфигураций, при этом полимерные матрицы составляют от 20 до 99,9% (лучше 20 - 80%) от композита, с последующим финиш-формованием.

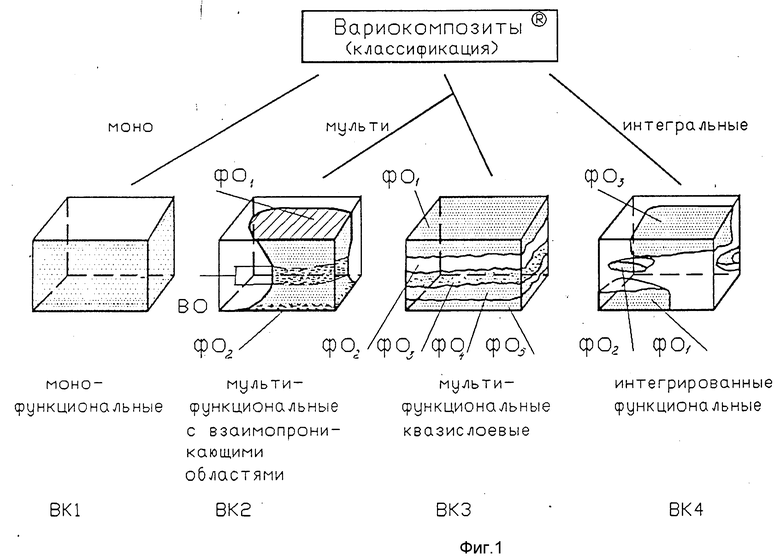

Сущностью изобретения является создание мультифункциональных материалов - вариокомпозитов (ВК), содержащих функциональные области (ФО), равномерно или локально включенные в ВК, и способ их изготовления (фиг. 1).

Основной задачей при создании ВК является получение в полимерных матрицах локальных ФО, заранее заданного переменного или постоянного состава и требуемых размеров. Геометрические размеры ФО, его конфигурация обеспечиваются за счет применения масок и контрмасок соответствующих размеров и формы. Локальными ФО могут быть области с заданной переменной или постоянной электропроводностью, эластичностью, с заданными переменными или постоянными коэффициентами трения, с магнитомягкими и магнитотвердыми свойствами, области, характеризуемые повышенной защищенностью от электромагнитных излучений в широком диапазоне частот, области с заданной переменной или постоянной теплопроводностью по поверхности и/или глубине материала и т. д.

Изобретение позволяет получать новые материалы с реализацией практически всех физических и физико-химических свойств в заданных объемах и по заданным программам, а предлагаемая новая технология их изготовления имеет ряд определенных преимуществ в силу тех обстоятельств, что в ВК существует носитель (полимерная матрица) различного типа функциональных наполнителей (металлические, окисные порошки, сажи, углерод, графит и т.д.), в котором принципиально можно регулировать концентрацию этих наполнителей по заданной программе. Это обеспечивает возможность реализации ФО как объема с заданными размерами и конфигурацией, при этом технология характеризуется простотой и универсальностью. В отличие от известных технологий получения сложных материалов, предлагаемая технология не является аппарато-, трудо-, энерго- и металлоемкой, исключает многостадийность и является экологически много чище.

Важным преимуществом вариокомпозитов может быть и то, что в них достаточно просто могут быть получены толстопленочные прослойки материалов, которые в силу своей природы не могут быть напылены в "толстые" пленки традиционными способами.

Предлагаемый новый способ производства вариокомпозитов позволяет реализовать различные свойства в одном технологическом цикле.

Представим в общем виде основные характеристики таких композитов. С этой целью проведем классификацию полимерных композитов, взяв за критерий классификации состав композитов по пространственной координате. На фиг. 1 представлена такая классификация.

К первому уровню сложности могут быть отнесены так называемые традиционные композиты, получаемые методом смешения в экструдерах, подвергаемые далее грануляции. Из этих гранул далее отливаются на литьевых машинах изделия заданной формы. При этом состав этих изделий в любой их точке постоянен. К этому уровню относится около 80% выпускаемых полимерных композитов. Преимуществом таких материалов является их технологичность, сравнительная дешевизна.

Ко второму уровню сложности отнесены так называемые "слоевые" композиты, которые получаются либо пропиткой полимерными связующими специальных тканей (стеклоткани, углеродные ткани и т.д.), либо аналогичных "матов" (хаотично ориентированные системы типа "войлока"). В этих композитах в перпендикулярном направлении состав уже не изотропен, а изменяется по схеме "полимер-ткань". Даже такое усложнение структуры приводит к значительным техническим эффектам: резко возрастает прочность, стойкость к удару и т.д. Наиболее известны такие представители второго уровня, как углепластики, боропластики, стеклопластики.

Предлагаемые композиты - вариокомпозиты представляют собой композиты третьего уровня сложности, в которых состав, а в ряде случаев и структура изменяются сразу в трех направлениях. На фиг. 1 представлено схематическое изображение классификации основных видов структур вариокомпозитов.

Монофункциональные ВК-1 вариокомпозиты представляют из себя комбинацию полимерной матрицы и одного вида наполнителя, выполняющего ту или иную функцию (например, электропроводность). Изменяя концентрацию наполнителя, например увеличивая ее на поверхности, можно изменять электропроводность композита по его толщине или по поверхности.

Мультифункциональные ВК-2 вариокомпозиты - это композиты с взаимопроникающими функциональными областями, с размытой "диффузной" границей. В этих ВК кроме полимерной матрицы присутствуют два и более различных вида функциональных наполнителей (например, ФО1 и ФО2), которые на границе областей наполнения образуют некоторую третью область, содержащую в себе наполнители первой и второй областей. Назовем ее областью взаимопроникновения (ВО). В этой области реализована "диффузная" граница.

Мультифункциональные ВК-З вариокомпозиты представляют из себя композиты с квазислоевыми границами. В отличие от ВК-2 эти композиты имеют равномерную концентрацию наполнителя по двум плоскостным координатам, а граница между соседними областями (например, ФО1 и ФО2) разделена тонкими слоями полимерной матрицы и имеет так называемый градиентный характер.

Интегрированные ВК-4 вариокомпозиты представляют из себя полимерную матрицу-носитель, в которой независимо размещены функциональные области ФО1 - ФО2, каждая из которых имеет свою область существования, свой тип наполнителя, свою функцию.

В более общем виде возможно рассмотрение ВК, включающих в себя два и более типа полимерных матриц, отличных друг от друга по химической структуре и своим свойствам, как физическим, так и химическим.

Функциональные области представляют собой слои или локальные объемы с заданными размерами, постоянными и/или переменными составами и структурами функциональных наполнителей.

Слоями функциональных композиций могут быть, например, такие слои, как слои с переменными как по поверхности, так и по толщине коэффициентом трения и теплопроводностью, слои с переменным по заданной программе как поверхностным, так и объемным электросопротивлением, слои заданной жесткости, магнитомягкие и/или магнитожесткие слои, термоклеевые слои, слои с двухмернорегулируемой степенью магнитоизотропности и т.п.

Локальными функциональными областями могут быть, например, такие области, как области с магнитомягкими и магнитотвердыми наполнителями, с заданными коэффициентами трения, с заданной электропроводностью, эластичностью, защищенностью от ЭМИ (электромагнитных излучений) и т.д.

Наполнителями для создания функциональных областей могут служить практически все существующие в природе и созданные человеком материалы, в том числе и сами полимеры в виде сфер, порошков с регулярной и нерегулярной формой частиц, чешуек, лент, волокон, жгутов, нитей, объемных и простых тканей, бумаги, матов, войлока, фольг, пленок, пластин, распределенных различным образом и в различных соотношениях с полимерной матрицей.

Основной технологической операцией при получении ФО является высокотемпературное пучковое формование единичных (элементарных) областей. В основе таких процессов могут быть использованы уже хорошо известные методы так называемого газотермического напыления, включающие в себя: газовое термическое напыление, плазменное напыление, детонационное напыление. Общим для газотермических методов является то, что порошкообразная композиция нагревается, распыляется и ускоряется в высокотемпературном газовом потоке, образуя высокотемпературный пучок. Напыляемый материал в виде мелких расплавленных либо пластифицированных частиц ударяется об основу (подложку), деформируясь при этом, закрепляется друг на друге и образует слоистое покрытие. Интересной особенностью газотермических способов напыления является то обстоятельство, что удар и деформация расплавленных частиц приводит к чрезвычайно быстрой кристаллизации и охлаждению с большими скоростями. Это обстоятельство позволяет в известных пределах регулировать за счет теплового режима степень кристаллизации. Следует иметь в виду, что структура слоя, сформированного за один проход, может быть весьма неоднородна, т.к. образуется частицами различного энергетического состояния (пришедших с периферии либо с центральной зоны двухфазного энергетического потока). Кроме того, структура слоя зависит от гранулометрического состава исходной композиции.

Высокотемпературный пучок (ВТП) представляет собой локализованную газодинамическими методами смесь продуктов сгорания газов, порошковых полимерных матриц и функциональных наполнителей, разогретых до состояния предплавления, образуемую периферийным введением порошковых матриц и функциональных наполнителей в конечную область пламени модифицированной горелки типа УГПТ-Л с температурой пламени в пределах 500 - 2000oC, причем периферийное введение порошкообразных компонентов осуществляют с массовым расходом от 2 до 20 г/мин.

В качестве газов могут быть использованы, например, пропан, ацетилен, природный газ и другие экологически чистые при сгорании в воздухе газы.

Сборку предлагаемых вариокомпозитов можно осуществлять также формованием ВТП с использованием масок и контрмасок с заданными размерами и конфигурацией. ВТП может быть переменного состава, образуемого по заданной программе.

При формовании отдельных слоев в них можно вводить дополнительные локальные области функциональных наполнителей в виде имплантируемых объектов, в качестве которых могут быть любые материалы, физические объекты с заданной конфигурацией и назначением.

При сборке новых вариокомпозитов ВТП дополнительно можно использовать градиентные поля.

В результате сборки в ряде случаев ФО имеет значительное количество дефектов: пустоты, недоплавы, внутренние термические напряжения и т.п. В этом случае необходимо применять стадию "финиш- формования" ФО, которая заключается в нагреве собранной заготовки до температуры размягчения и последующей ее допрессовки, вальцовки или любой другой операции, в результате которой произойдет уплотнение структуры и исчезновение дефектов.

В качестве полимерных матриц используют практически любые порошкообразные термопластичные и/или термореактивные полимеры или их смеси. В качестве термопластичных полимеров используют, например, полиолефины, поливинилхлориды, полистирол и его сополимеры, полиакрилаты, полиуретаны, фторопласты, полиамиды, поликарбонаты, полиформальдегид и его сополимеры, полиалкилентерефталаты, полисульфон, полиимиды и другие и их смеси. В качестве термореактивных полимеров используют, например, фенолоформальдегидные, аминоальдегидные смолы, эпоксидные смолы, кремнийорганические смолы, ненасыщенные полиэфирные смолы и другие и их смеси.

В качестве функциональных наполнителей используют непрерывные слои волокон, тканей, бумаги, пленок, металлических сеток, металлических фольг или пластин и/или локальные области порошкообразных наполнителей с заданными постоянными и/или переменными составами и структурами.

В качестве порошкообразных наполнителей используют, например, металлосодержащие порошки: ферриты, аморфное железо, медный, бронзовый, цинковый, латунный порошки, сендаст и другие, оксиды железа, цинка, алюминия, кремния, магния, титана и другие, гидроксиды алюминия, магния, кальция, и другие, карбонаты кальция, магния и другие, силикаты алюминия, цинка, кальция и другие, карбиды никеля, кремния, и другие, каолин, графиты, алюмосиликаты, стекловолокно, асбест, гидротальцит, древесная мука, пигменты, литин, красители, кремнеземные порошки, мел, тальк, мусковит, битум, руды, пеки, сажи, перечисленные выше термопластичные и термореактивные порошки и т.п. и их смеси.

Предлагаемые полимерные композиты представляют собой новый класс композитов, в которых за счет полимерных матриц объединены (интегрированы) объемы (области), элементы с частично либо полностью измененным составом - функциональные области. В предлагаемых композитах реализовано изменение их состава по трем координатам.

Вариокомпозиты позволяют в реальных объемах реализовать различные функциональные области физико-химических, механических, прочностных и конструкционных свойств как различных полимерных матриц, так и различных наполнителей без увеличения объема в одном общем операционном пространстве.

Предлагаемый способ получения мультифункциональных полимерных композитов-вариокомпозитов характеризуется: отсутствием многооперационности, отсутствием многообразия оборудования, возможностью унификации оборудования, отсутствием соединительных, крепежных деталей и как результат - снижением материалоемкости и возможностью миниатюризации изделий, отсутствием отходов производства, экологической чистотой производства.

Изобретение иллюстрируется следующими конкретными вариантами предлагаемых материалов, получаемых предлагаемым способом.

Вариант 1. Листовой полимерный маскирующий композит с переменным сопротивлением (ЛПМКПС).

А. Приготовление композиций.

1. Приготовление электропроводной термостойкой композиции на основе порошка, эпоксидной смолы ЭС (полимерная матрица) и графита (ГОСТ 8295-73) (функциональный наполнитель) в весовых соотношениях 3:1 (К1) смешением в шаровом смесителе в нормальных условиях в течение 60 - 80 мин.

2. Приготовление электропроводной термоклеевой композиции на основе порошка ПВБ-ПП (ГОСТ 9439-85) (полимерная матрица) и графита (ГОСТ 8295-73) (функциональный наполнитель в весовых соотношениях 2:1 (К2) смешением в шаровом смесителе в нормальных условиях в течение 1 - 2 ч.

Б. Сборка ЛПМК.

1. Пропитка конструкционного слоя стеклобумаги марки СБШ-СТ или БДМ (функциональная подложка) толщиной 0,15 мм пластификатором дибутилфталатом ДБФ (функциональный наполнитель).

2. Нанесение на одну сторону СБ высокотемпературным пучком с температурой в конечной части пламени 500oC слоем до 2 мм путем ручного сканирования композиции К1 с расходом 20 г/мин.

3. Нанесение на другую сторону СБ высокотемпературным пучком с температурой в конечной части пламени 500oC слоем до 2 мм путем ручного сканирования композиции К2 с расходом 20 г/мин.

В. Финиш-формование ЛПМК

Полученный пирог прессуют в закрытой форме на обогреваемом прессе при 180 - 190oC и давлении до 100 кг/см2.

Полученный образец был подвергнут многократному изгибу на радиусе до 5 мм, а затем измерялось поверхностное электросопротивление разных поверхностей образца цифровым омметром Щ-34 методом наложения плоских медных электродов по поверхностям образца.

Поверхностное сопротивление образца со стороны композиции К1 составило 400 Ом/м, а со стороны композиции К2 - 30 Ом/м. Термостойкость образца оказалась в пределах до 230oC, при этом даже незначительное усилие при повышении температуры после 150oC приводит к клеевому эффекту.

Вариант 2. Низкошумный износостойкий переменный резистивный полимерный композит (НИПРПК) (фиг. 1).

А. Приготовление композиции.

1. Приготовление низкошумящей износостойкой композиции на основе порошков СФД-В (ТУ6-05-1543-79) (полимерная матрица), графита (ГОСТ 8295-73) и сажи марка ПМЭ-100 (функциональные наполнители) в весовых соотношениях 1:1:3 (К3) и 2:2:1 (К4) соответственно смешением в шаровом смесителе в нормальных условиях в течение 70 - 90 мин.

2. Приготовление термоклеевой электропроводной низкошумящей композиции на основе порошков ПВБ-ПП (ГОСТ 9439-85) (полимерная матрица), графита, сажи, указанных в п. А1 марок (функциональные наполнители), в весовых соотношениях 1: 1: 3 (К5) соответственно смешением в шаровом смесителе в нормальных условиях в течение 1 - 2 ч.

Б. Сборка НИПРПК.

1. Термообработка конструкционного слоя стеклобумаги марки СБШ-СТ или БМЛ (функциональная подложка) толщиной 0,15 мм пучком пламени.

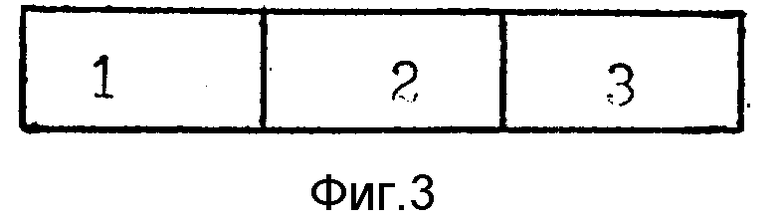

2. Нанесение на одну сторону термообработанной СБ высокотемпературным пучком с температурой в конечной части пламени 500oC слоем до 2 мм путем ручного сканирования ФО1 (2 фиг. 1) (функциональный слой с переменным составом) по поверхности СБ (1 фиг. 1) композиции К3 (1 фиг. 3) с расходом 10 г/мин, далее композиции К3 с расходом 5 г/мин и композиции К4 с расходом 5 г/мин одновременно (2 фиг. 3) и далее композиции К4 (3 фиг. 3) с расходом 10 г/мин.

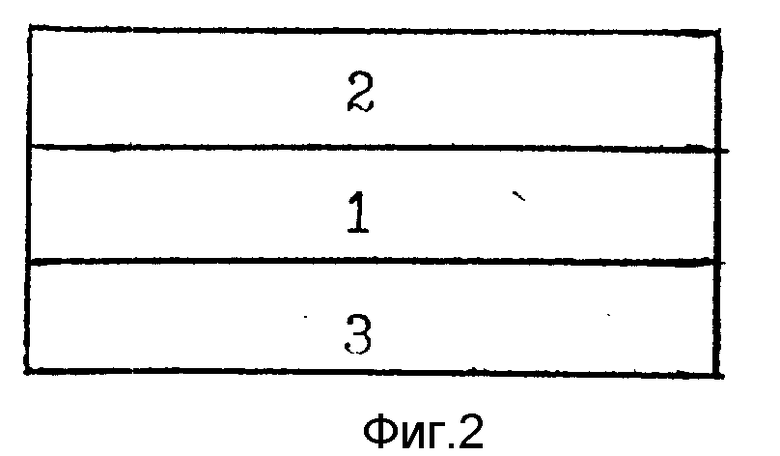

3. Нанесение на другую сторону термообработанной СБ (1 фиг. 2) (функциональная подложка) высокотемпературным пучком с температурой в конечной части пламени 500oC слоем до 2 мм путем ручного сканирования по поверхности СБ композиции К5 с равномерным расходом 10 г/мин - ФО2 (3 фиг. 2).

В. Финиш-формование НИПРПК

Полученный пирог прессуют в закрытой форме на обогреваемом прессе при температуре 170 - 180oC и давлении 100 - 120 кг/см2.

Образец полученного мультифункционального композита путем термоприклеивания наносят на плату для определения его свойств (см. табл. 2).

Износостойкость измерялась как увеличение уровня шумов по токам перемещения после 50 тыс циклов перемещения контакта в резисторе.

Вариант 3. Полимерметаллическая триботехническая лента (ПМТЛ) (см. фиг. 4).

А. Приготовление композиций.

1. Приготовление износостойкой композиции на основе порошкообразных СФД-В (ТУ6-05-1543-79) (полимерная матрица) и графита (ГОСТ 8295-73) (функциональный наполнитель) в весовом отношении 6:1 соответственно в шаровом смесителе при нормальных условиях в течение 10 - 90 мин. (К6).

2. Приготовление теплопроводной композиции на основе порошкообразных ПВБ-ПП (полимерная матрица) и бронзы (ГОСТ 5017-74) (функциональный наполнитель) в соотношении 1:5 соответственно в шаровом смесителе при нормальных условиях в течение 30 - 40 мин (К7).

Б. Сборка ПМТЛ

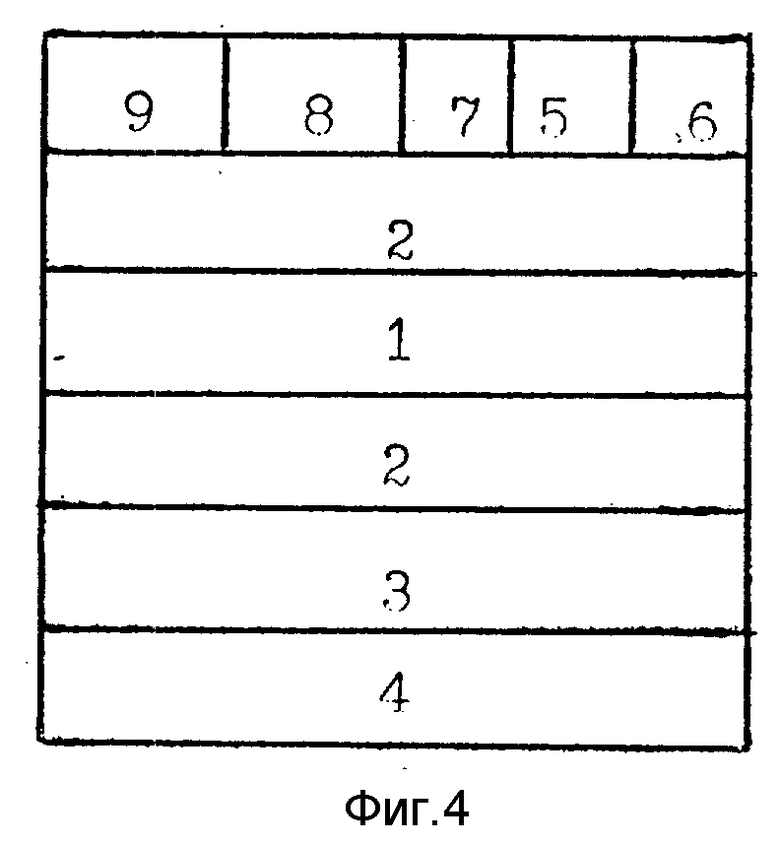

1. Термообработка СБ (функциональная подложка) (1) толщиной 0,15 мм пучком пламени.

2. Нанесение порошкообразного ПВБ-ПП (полимерная матрица) на обе стороны СБ (функциональная подложка) ВТП с температурой в конечной части пламени 1000oC путем ручного сканирования равномерного слоя толщиной 0,5 мм с расходом 10 г/мин (пирог 1).

3. Термообработка металлической сетки (латунной) (функциональная подложка) толщиной 0,35 мм (ГОСТ 3584-73) пучком пламени.

4. Нанесение порошкообразного ПВБ-ПП (полимерная матрица) (4) на одну сторону термообработанной сетки (функциональная подложка) (3) ВТП с температурой в конечной части пламени 1000oC путем ручного сканирования равномерного слоя толщиной 0,5 мм с расходом 10 г/мин (пирог 2).

5. Нанесение через маску заданной формы и размера композиции К7 (функциональная локальная область) (5) в место наибольшего трения пирога 1 (функциональная подложка) ВТП тем же путем, что и в п. Б2.

5. Нанесение через контрмаску заданной формы и размера (функционального слоя переменного состава) композиции К6 (6) с расходом 10 г/мин, далее (7) композиции К6 с расходом 6 г/мин и абразива / - мелкодисперсного оксида, кремния (ГОСТ -22551-77) с расходом 4 г/мин одновременно, далее (8) композиции К6 с расходом 4 г/мин и абразива (тот же самый) с расходом 6 г/мин одновременно, и далее (9) абразива (тот же самый) с расходом 10 г/мин ВТП с температурой в конечной части пламени 1000oC путем ручного сканирования (пирог 3).

В. Финиш-формование ПМТЛ

1. В закрытую форму укладывают пирог 2 нанесенным слоем вниз, на него укладывают пирог 3 нетронутым слоем пирога 1 вниз.

2. Закрытую форму помещают в обогреваемый пресс и прессуют при 170 - 180oC и давлении 100 - 120 кг/см2.

Полученный мультифункциональный. полимерный композит испытывают по методике ГОСТ 23.224-86 на установке 2070 СМТ-1. Условия испытаний: тип сопряжения - 1,1; относительная скорость скольжения трущихся поверхностей - 0,8 м/с; диапазон нагружения - 0 - 5000 Н; скорость роста нагрузки не выше 0,3 МПа/с; смазочный материал - индустриальное масло И-20; материал контртела - сталь 45; время испытания - 8 ч.

Во время испытания было достигнуто наибольшее давление 31,3 МПа. Метод взвешивания не выявил износа полимерного покрытия. Температура, масла, при максимальном давлении не превышала 77oC. Осмотр поверхности трения, покрытия под микроскопом (х 56) не выявил очагов разрушения. Изменение коэффициента трения по поверхности изменяется от 0,003 до О,6. Изменение коэффициента, теплопроводности на отдельных участках приведено в табл. 3.

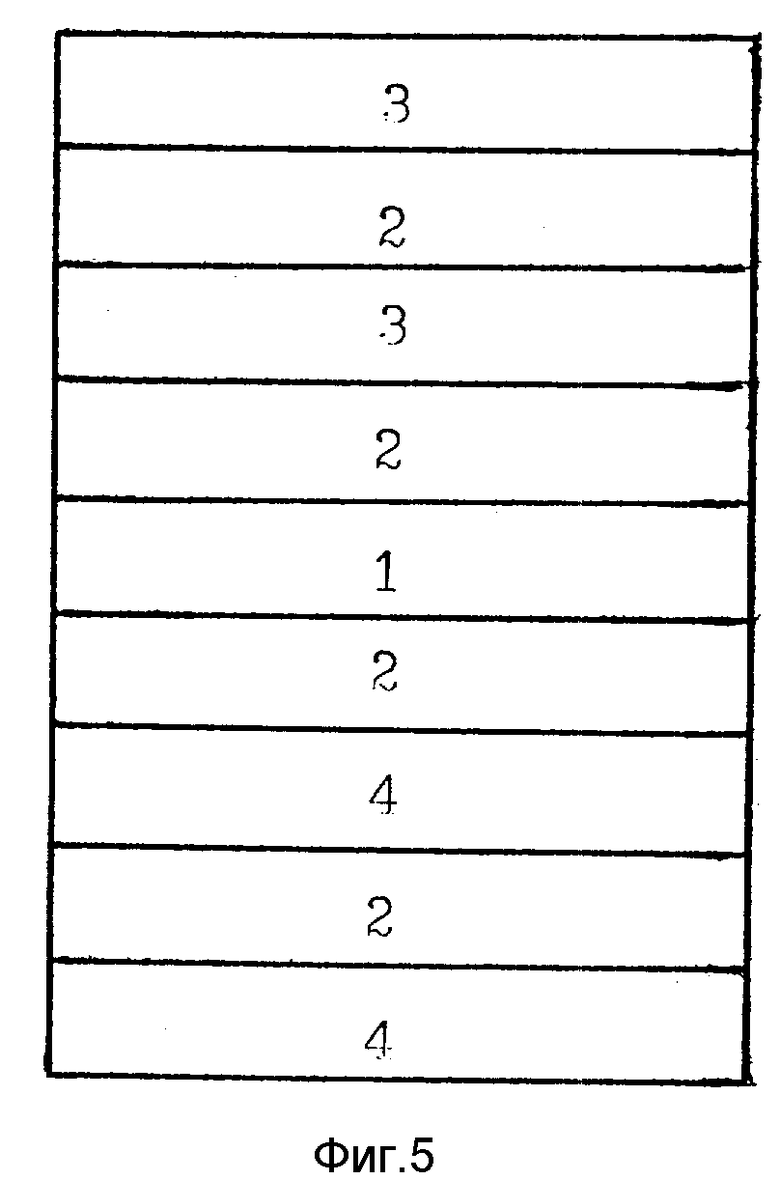

Вариант 4. Листовой композит для защиты от низкочастотных электромагнитных излучений (ЛКЗНЭМИ) (фиг. 5).

А. Сборка ЛКЗНЭМИ.

1. На медную фольгу (1) толщиной 0,05 мм (ГОСТ 5638-75) (функциональная подложка), предварительно обработанную пучком пламени, наносят с двух сторон ВТП с температурой в конечной части пламени 500oC слой ПВБ-ПП (2) (полимерная матрица. ) толщиной до 1 мм с расходом 20 г/мин путем ручного сканирования (пирог 1).

2. Нанесение с одной стороны пирога 1 (функциональная подложка) слоя мелкодисперсного аморфного железа (ГОСТ 9849-86) (функциональный наполнитель) с диаметром частиц до 0,03 мм с расходом 2 г/мин толщиной до 1 мм (3) путем ручного сканирования ВТП с температурой в конечной части пламени до 2000oC.

3. На горячий слой железа (функциональная подложка) наносят ВТП с температурой в конечной части пламени 500oC слой ПВБ (полимерная матрица) толщиной до 0,5 мм (2) путем ручного сканирования с расходом 20 г/мин.

4. Нанесение на слой (функциональная подложка.) по п. 3 слоя (функциональный наполнитель) по п. 2 (3).

5. Нанесение с другой стороны пирога. 1 (функциональная подложка) мелкодисперсного порошка сендаста (функциональный наполнитель) (диаметр частиц до 0,03 мм) толщиной до 1 мм (4) путем ручного сканирования с расходом 2 г/мин ВТП с температурой пламени в конечной части 2000oC.

6. На горячий слой сендаста (функциональная подложка) наносят слой (полимерная матрица) по п. 3 (2).

7. На слой (функциональная подложка) по п. 6 наносят слой (функциональный наполнитель) по п. 5 (4).

Б. Собранный таким образом композит прессуют в закрытой форме на обогреваемом прессе при 160 - 170oC и давлении 60 - 80 кг/см2.

Образец полученного мультифункционального композита испытывали на затухание электромагнитных излучении в диапазоне частот от 0,003 до 30 МГц, данные приведены в табл. 4, из которой видно, что этот материал работает на затухание ЭМИ разных частот.

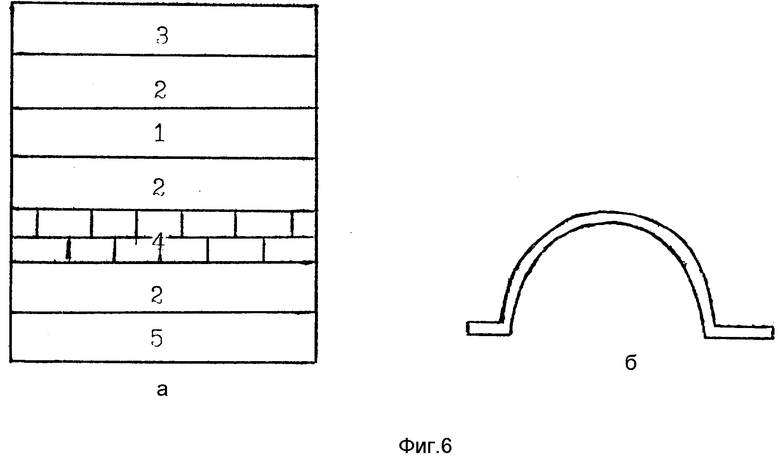

Вариант 5. Формуемый композит для зашиты от электромагнитного излучения (ФКЗЭМЛИ) (фиг. 6а).

А. Оборка. ФКЗЭМИ.

1. На пропитанный пластификатором ДБФ (ГОСТ 8728-88) (функциональный наполнитель) слой стеклотрикотажа (функциональная подложка) (1) с двух сторон наносят ВТП с температурой 500oC ПВБ-ПП (полимерная матрица) слоем толщиной до 1 мм (2) с расходом 20 г/мин путем ручного сканирования (пирог 1).

2. На одну сторону пирога (функциональная подложка) 1 наносят слой толщиной 1 мм порошка сендаста (функциональный наполнитель) (диаметр частиц до 0,003 мм) (3) ВТП с температурой до 2000oC с расходом 2 г/мин путем ручного сканирования.

3. На другую сторону пирога 1 укладывают ленты аморфного железа (функциональные имплантируемые объекты) размерами (15 - 20) х 5 x 0,05 мм таким образом, чтобы перекрытие лент на плоскости между собой составляло не менее 30%.

4. На слой по п. 3 (функциональная подложка) наносят ПВБ-ПП (полимерная матрица) ВТП с температурой 500oC толщиной до 1 мм (2) с расходом 20 г/мин путем ручного сканирования.

На слой по п. 4 (функциональная подложка) наносят мелкодисперсное аморфное железо (функциональный наполнитель) (диаметр частиц до 0,03 мм) толщиной 1 мм с расходом 4 г/мин ВТП с температурой до 2000oC путем ручного сканирования (5).

Б. Собранный таким образом композит прессуют в закрытой форме на обогреваемом прессе при температуре 160 - 170oC и давлении 60 - 80 кг/см2.

Образец полученного мультифункционального композита исследовали на возможность глубокой термоштамповки, материал нагревался до 180oC и подвергался вытяжке на штампе со сферической поверхностью диаметром 32 мм, после охлаждения изделие приобретало окончательную форму в виде шляпки (фиг. 6б). Шляпка выдержала усилие сжатия до 30 кг. Отштампованное изделие далее оценивалось на экранирующую способность в диапазоне частот от 0,003 до 30 МГц, ослабление ЭМИ в этом диапазоне варьируется от 6 до 13 дБ.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛИМЕРНЫЙ ПЬЕЗОЭЛЕКТРИЧЕСКИЙ МАТЕРИАЛ | 1993 |

|

RU2036182C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛАСТИКОВОГО ГРАНУЛЯТА | 1996 |

|

RU2096341C1 |

| ТЕРМОПЛАСТИЧНАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1995 |

|

RU2076121C1 |

| ТЕРМОПЛАСТИЧНЫЙ ПОЛИМЕРНЫЙ МАТЕРИАЛ | 1996 |

|

RU2115672C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ПЕНОПОЛИИМИДА | 1992 |

|

RU2024562C1 |

| ПОЛИАМИДНАЯ КОМПОЗИЦИЯ | 1993 |

|

RU2063406C1 |

| ТЕРМОСТОЙКАЯ КЛЕЕВАЯ КОМПОЗИЦИЯ | 1992 |

|

RU2061727C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННЫХ АМИНОФОРМАЛЬДЕГИДНЫХ СМОЛ | 1993 |

|

RU2045541C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНЫХ МЕМБРАН | 1992 |

|

RU2026726C1 |

| СПОСОБ ОТВЕРЖДЕНИЯ ТЕРМОРЕАКТИВНЫХ ПОЛИОРГАНОСИЛОКСАНОВЫХ СМОЛ | 1992 |

|

RU2038359C1 |

Использование: производство слоистых материалов на основе полимерных матриц и функциональных наполнителей. Сущность изобретения: мультифункциональный полимерный композит содержит полимерные матрицы с наполнителями, имеющие по меньшей мере одну подложку и/или по меньшей мере имплантируемый объект заданных размеров и по меньшей мере одну локальную область заданных размеров и регулируемого состава на основе термопластичных и/или термореактивных полимеров с наполнителями, представляющую собой слой и/или локальный объем. При этом локальную область формируют высокотемпературным пучком, образованным локализацией пододинамическими методами смеси продуктов сгорания и вводимых в конечную область пламени с температурой 500 - 2000oС полимерных материалов и наполнителей. Причем полимерные материалы при этом нагревают до стадии предплавления. 2 c. и 2 з.п.ф-лы, 4 табл. ,6 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Полимерные композиционные материалы | |||

| Журнал Всесоюзного химического об щества им.Д.И.Менделеева, 1989, т | |||

| Нивелир для отсчетов без перемещения наблюдателя при нивелировании из средины | 1921 |

|

SU34A1 |

| Способ получения твердых неплавких и нерастворимых продуктов уплотнения формальдегида с фонолами | 1925 |

|

SU435A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Вадас Э | |||

| Изго товление и ремонт деталей машин с пластмассовым покрытием | |||

| - М.: Машиностр оение, 1986 | |||

| с | |||

| Капельная масленка с постоянным уровнем масла | 0 |

|

SU80A1 |

Авторы

Даты

1998-07-10—Публикация

1993-06-08—Подача