Изобретение относится к железнодорожному транспорту и предназначено для снижения интенсивности износа реборд колесных пар подвижного состава и боковин головок рельсов железнодорожного пути в кривых участках.

Известные устройства для снижения интенсивности износа реборд колесных пар и боковин головок рельсов можно разделить на две группы.

К первой группе относится устройства - лубрикаторы, установленные на упорных рельсовых нитках железнодорожного пути в кривых участках, и которые представляют собой насосы, подающие жидкую смазку из емкостей на боковую поверхность головки рельса, при воздействии на них колес проходящего подвижного состава, в результате чего смазываются трущиеся поверхности реборд и боковины головок рельсов.

Ко второй группе относятся устройства, устанавливаемые на рамках локомотивных тележек и подающих смазку непосредственно на рабочую поверхность реборды колеса, которое перемещает часть смазки на упорную боковину головки рельса.

Устройства второй группы являются более перспективными по ряду причин, главная из которых - возможность использования твердосмазочных материалов.

Условия, в которых взаимодействуют колесо и рельс, характерны тем, что зона их контакта постоянно находится в вихре абразивных частиц балластного слоя, которые, в случае жидких смазок, налипают на трущиеся поверхности колеса и рельса и резко снижают ожидаемый эффект.

Применение же твердосмазочных материалов в значительной степени снижает вредное влияние абразивных вихрей на интенсивность износа реборд колес и боковин головок рельсов, т.к. в этом случае налипание части балласта на трущиеся поверхности, практически, исключаются.

Известны технические решения устройств для смазки реборды колеса железнодорожного транспортного средства с твердосмазывающими элементами, например, а. с. N 1549841 B 61 K 3/02, СССР, содержащее закрепленный на раме транспортного средства рычаг, несущий смазывающий элемент и ролик, расположенный с возможностью взаимодействия с поверхностью реборды, противоположной смазываемой, причем ролик закреплен на рычаге, который подпружинен относительно рамы транспортного средства и закреплен на ней подвижно в поперечном горизонтальном направлении, а смазывающий элемент расположен в контакте с ребордой. Это устройство ввиду громоздкости конструкции не может быть смонтировано на локомотивной тележке и поэтому не может быть применено.

Наиболее близким по технической сущности является устройство для смазки реборд ходовых колес рельсового транспорта, а.с. СССР N 1601001, B 61 K 3/00, содержащее закрепленную на раме тележки втулку; корпус с закрепленным в нем твердосмазывающим элементом и установленную между ними пружину; проходящий через пружину стержень, который посредством резьбового соединения закреплен во втулке и телескопически расположенным концом в корпусе в контакте с твердосмазывающим элементом, который закреплен в корпусе через упругую прокладку, а стержень зафиксирован относительно кронштейна и втулки посредством упорной гайки.

Данное устройство имеет два существенных недостатка.

Закрепление устройства на раме тележки локомотива, с таким расчетом чтобы обеспечить элементарные условия его эксплуатации (контроль за износом твердосмазочного элемента и его замену новым), практически невозможно. Подача твердосмазочного элемента на реборду колеса посредством пружины сжатия не обеспечивает постоянство расчетной величины давления элемента на реборду, вследствие чего в начальный период работы давление будет значительно превышать расчетное, отсюда неоправданный перерасход твердосмазочного материала.

Ставится задача обеспечить смазку реборды колеса локомотива твердосмазывающим материалом с помощью простого, надежного в работе и удобного в эксплуатации устройства и гарантировать постоянство расчетного (для данного вида материала) давления твердосмазочного элемента на рабочую поверхность реборды.

Поставленная задача решается следующим образом.

В известном устройстве, содержащем корпус, твердосмазывающий элемент, расположенный внутри корпуса и пружину с проходящим через нее стержнем, корпус выполнен в виде гильзы, установленной в сквозном сверлении тормозной колодки перпендикулярно диску колеса и дополнительно снабженной расположенными внутри нее першем и хвостовиком, выполненным в виде пластины и зафиксированным на конце гильзы с помощью чеки, причем пружина свободно расположена между поршнем и хвостовиком, стержень, проходящий через нее, выполнен в виде троса и закреплен одним концом на поршне, другим на хвостовике, а твердосмазывающий элемент выполнен в виде полого цилиндра с полостью в форме конуса, вершина которого обращена в сторону тормозной колодки.

Закрепленные гильзы устройства в сквозном отверстии тормозной колодки перпендикулярно диску колеса обеспечивает нормальные условия эксплуатации, удобство контролировать износ твердосмазочного элемента и его замену.

Соединение поршня и, зафиксированного с помощью чеки в гильзе, хвостовика тросом, пропущенным через пружину, предупреждает выход поршня за пределы гильзы в случае несовременной установки нового твердосмазывающего элемента взамен выбранного.

Выполнение хвостовика в виде пластины позволяет заводить в гильзу щуп с целью контроля за степенью выработки твердосмазывающего элемента.

Выполнение твердосмазывающего элемента цилиндрической формы пустотелым с конической формы полостью, где вершина конуса обращена в сторону тормозной колодки, обеспечивает постоянство расчетного давления твердосмазочного элемента на рабочую поверхность реборды колеса на все время выработки этого элемента.

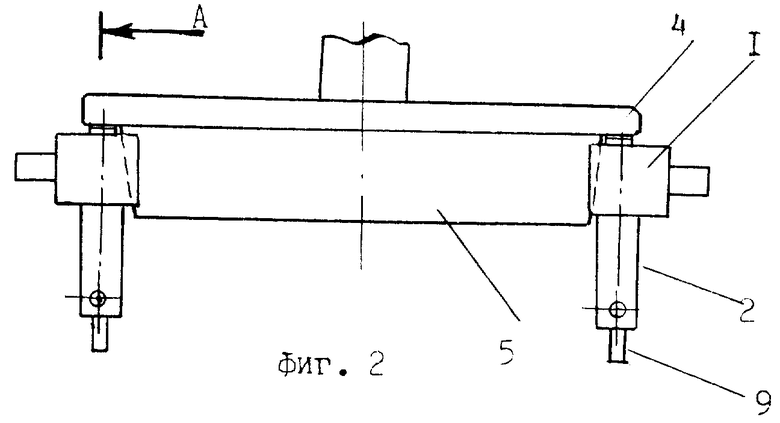

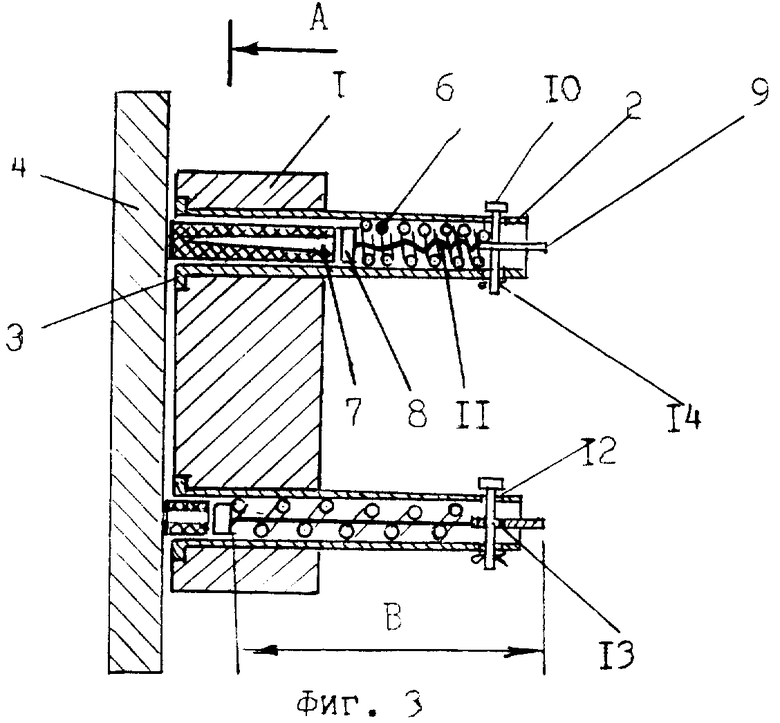

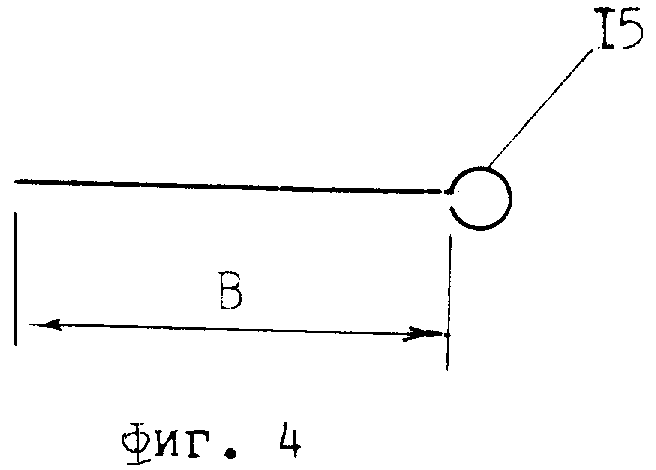

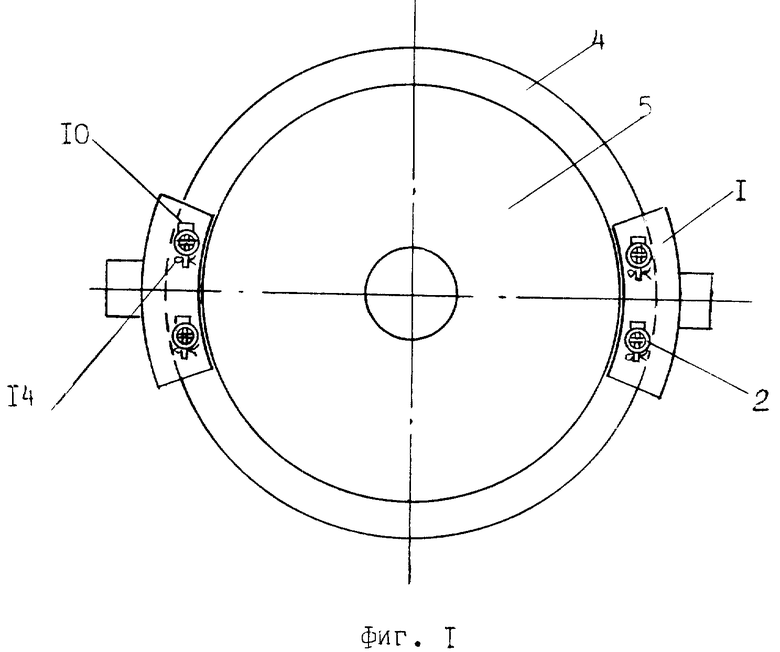

На фиг. 1 показано колесо локомотива с двумя устройствами для смазывания реборды - вид сбоку; на фиг. 2 - то же, вид сверху; на фиг. 3 - разрез А-А на фиг. 2; на фиг. 4 - контрольный щуп.

Устройство содержит типовую тормозную колодку 1 с двумя сквозными сверлениями, установленную в типовом тормозном башмаке (не показан) и два патрона, каждый из которых включает гильзу 2 с буртиком 3, которая свободно установлена в сверлении колодки 1 так, что ее ось пересекается с окружностью, разделяющей внутреннюю поверхность реборды 4, колеса 5 пополам, пружину сжатия 6, свободно помещенную в гильзе 2, твердосмазывающий элемент 7, свободно установленный в гильзе 2 под пружиной 6, поршень 8, установленный между твердосмазывающим элементом 7 и пружиной 6, хвостовик 9, который с помощью чеки 10 фиксируется по оси гильзы 2, на ее наружном конце, и стальной трос 11, помещенный внутри пружины 6 и соединяющий поршень 8 и хвостовик 9.

Устройство собирается в следующем порядке.

В отверстие колодки 1 заводится гильза 2 до упора буртиком 3 в потай, который выполнен на конце сверления в колодке 1, и последняя устанавливается в тормозном башмаке (не показан). Затем между рабочей поверхностью колодки 1 и поверхностью катания колеса 5 устанавливается картонная пластина толщиной 2-3 мм (не показана) и, с помощью тормозной системы локомотива, данная колесная пара замыкается и в этом положении колодки жестко фиксируется (такая возможность имеется), после чего данная колесная пара отключается от тормозной системы локомотива. Затем в гильзу 2, со стороны ее свободного конца, заводится твердосмазывающий элемент 7, пружина 6 с поршнем 8, хвостовиком 9 и тросом 11.

Пружина 6 сжимается вручную, путем нажатия на хвостовик 9 до совмещения отверстия 12 в гильзе 2 и отверстия 13 в хвостовике 9 и в этом положении хвостовик 9 фиксируется в гильзе 2 с помощью чеки 10, вставляемой в совмещенные отверстия. От самопроизвольного выпадания чеки 10, последняя страхуется постановкой шплинта 14.

При движении локомотива, поджатый к внутренне поверхности реборды колеса, твердосмазывающий элемент оставляет на последней слой твердой смазки, чем достигается снижение интенсивности подрезания реборды колеса и износа головки рельса в кривых участках пути. В процессе эксплуатации устройства необходимость в его перезарядке устанавливается с помощью контрольного щупа, фиг. 4. Новый стержень становится тогда, когда контрольный щуп своим концом 15 упирается в хвостовик 9.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ СМАЗЫВАНИЯ РАБОЧЕЙ ПОВЕРХНОСТИ РЕБОРДЫ КОЛЕСА ЛОКОМОТИВА | 1998 |

|

RU2144875C1 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ СМАЗКИ НА РАБОЧУЮ ПОВЕРХНОСТЬ РЕБОРДЫ КОЛЕСА ЛОКОМОТИВА | 1999 |

|

RU2161104C2 |

| СТАЦИОНАРНОЕ УСТРОЙСТВО ДЛЯ ЗАКРЕПЛЕНИЯ СОСТАВОВ НА СТАНЦИОННЫХ ПУТЯХ | 1995 |

|

RU2086447C1 |

| УСТРОЙСТВО ДЛЯ ПРЕДУПРЕЖДЕНИЯ БОКОВОГО ИЗНОСА РЕЛЬСОВ В КРИВЫХ | 1996 |

|

RU2114946C1 |

| ЛОКОМОТИВ | 2003 |

|

RU2255015C1 |

| СПОСОБ СМАЗЫВАНИЯ ГРЕБНЕЙ КОЛЕС ПОДВИЖНОГО СОСТАВА | 1997 |

|

RU2138416C1 |

| РЕЛЬСОЗАХВАТНОЕ УСТРОЙСТВО ДЛЯ УКЛАДКИ ЗВЕНЬЕВ РЕЛЬСОВОГО ПУТИ | 1995 |

|

RU2094556C1 |

| СОЕДИНИТЕЛЬ РЕЛЬСОВЫЙ СТЫКОВОЙ | 1995 |

|

RU2085415C1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕМЕЩЕНИЯ РЕЛЬСА | 1995 |

|

RU2104361C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ СИЛЫ ДАВЛЕНИЯ КОЛЕСА РЕЛЬСОВОГО ТРАНСПОРТНОГО СРЕДСТВА | 1994 |

|

RU2085417C1 |

Изобретение относится к железнодорожному транспорту, в частности локомотивному хозяйству. Устройство содержит твердо- смазывающий элемент свободно помещенный в гильзу, по которой он с помощью пружины подается на рабочую поверхность реборды, а сама гильза установлена в сквозном сверлении тормозной колодки перпендикулярно диску колеса. Решает задачу по обеспечению постоянного давления твердосмазочного элемента на поверхность реборды. 4 ил.

Устройство для смазывания реборды колеса локомотива, содержащее корпус, твердосмазывающий элемент, расположенный внутри корпуса, и пружину с проходящим через нее стержнем, отличающееся тем, что корпус выполнен в виде гильзы, установленной в сквозном сверлении тормозной колодки перпендикулярно диску колеса и дополнительно снабженной расположенными внутри нее поршнем и хвостовиком, выполненным в форме пластины и зафиксированным на конце гильзы с помощью чеки, причем пружина свободно расположена между поршнем и хвостовиком, стержень, проходящий через пружину, выполнен в виде троса и закреплен одним концом на поршне, другим - на хвостовике, а твердосмазывающий элемент выполнен в виде полого цилиндра с полостью в форме конуса, вершина которого обращена в сторону тормозной колодки.

| SU, авторское свидетельство, 1601001, B 61 K 3/00, 1990. |

Авторы

Даты

1998-07-10—Публикация

1997-02-25—Подача