Изобретение относится к способу производства терефталевой кислоты и установке для его осуществления.

В обычном способе получения терефталевой кислоты, основанном на использовании воздуха или обогащенного воздуха, в реактор с мешалкой подают жидкий p-ксилол вместе с одноосновной алифатической кислотой, обычно уксусной кислотой, используемой в качестве растворителя. Отношение растворителя к реагенту обычно составляет от 1 до 10 вес. ч. растворителя на объем реагент (от 1:1 до 10:1).

Реакцию катализируют тяжелым металлом или смесью тяжелых металлов, главным образом кобальта и марганца, в форме ацетатных солей. Кроме того, в качестве инициатора обычно используют бром в форме бромноватой кислоты.

Реактор поддерживают при рабочей температуре между 170 и 225oC. Рабочее давление обычно составляет между 7 и 21 кг/см2 (100 и 300 фунтов/дюйм2). В нижнюю часть реактора барботируют сжатый или обогащенный воздух, обычно имеющий содержание кислорода между 21 и 28%. Кислород из воздуха растворяется в жидкой фазе и взаимодействует с p-ксилолом для получения желательного продукта - терефталевой кислоты.

При этом также образуются промежуточные продукты окисления и побочные продукты окисления в количествах, зависящих от используемых реакционных условий. При времени пребывания материала в установке, равном 1 ч., степень превращения p-ксилола обычно составляет около 99%, при этом выход желательного терефталевого продукта составляет более 96%.

Наиболее важным промежуточным продуктом окисления при производстве терефталевой кислоты (ТРА) является 4-карбоксибензальдегид (4-СВА), который удаляют из терефталевой кислоты на первой ступени окисления. Присутствие 4-СВА при производстве ТРА является нежелательным. Он действует как агент, обрывающий цепь при последующих реакциях полимеризации, которые превращают ТРА в ее наиболее важные конечные продукты, т.е. полиэфирные волокна и полиэтилентерефталатные смолы. Наблюдали, что для данного времени пребывания степень превращения 4-СВА в ТРА возрастает с температурой. Следовательно, с ростом рабочей температуры концентрация 4-СВА в ТРА уменьшается, и, таким образом, качество ТРА при повышенных рабочих температурах улучшается.

С другой стороны, с возрастанием температуры также возрастают потери сырья с нежелательными побочными продуктами.

Кислотный протонный растворитель и p-ксилол в меньшей степени взаимодействуют для получения двуокиси углерода, окиси углерода, метилбромида и метилацетата, все из которых являются веществами, чувствительными для окружающей среды. Так как для получения терефталевой кислоты, которая соответствовала бы применяемым стандартам качества, необходимо поддерживать высокую реакционную температуру, потери уксусной кислоты и соответственно получение побочных газов является обычно значительным фактором, с точки зрения экономики процесса в целом.

В таких известных процессах подаваемый воздух перед его вдуванием в реактор через трубу или другой погружной барботер следует сжимать до давления, которое до некоторой степени выше рабочего давления реактора. Пузырьки воздуха диспергируют в реакторе и циркулируют через массу жидкого реагента и растворитель с помощью перемешивающего приспособления. Когда кислород растворяется и взаимодействует с p-ксилолом, концентрация кислорода в пузырьках воздуха уменьшается.

Остаточные пузырьки воздуха освобождаются из жидкой фазы и собираются в газовом пространстве в верхней части реактора, образуя однородную газовую фазу. Этот отходящий газ следует удалять для того, чтобы обеспечить пространство для поступления свежего воздуха, при этом необходимо сохранять задержку подачи адекватного количества газа в реактор для способствования желательному переносу кислорода из воздуха в жидкую фазу.

Для избежания возможности пожара или взрыва концентрацию кислорода в газовом пространстве в верхней части реактора следует поддерживать ниже предела воспламеняемости. Для практически рабочих целей концентрацию кислорода следует поддерживать менее чем 8 - 9% по объему. Более типично концентрацию кислорода в газовом пространстве поддерживают ниже 5% по объему, чтобы обеспечить границу безопасности ниже предела воспламеняемости. Таким образом, в реакторе с хорошим перемешиванием средняя концентрация кислорода в циркулирующих пузырьках воздуха должна быть ниже 5% для обеспечения того, чтобы средняя концентрация кислорода в газе, который собирается в верхнем пространстве реактора, была невоспламеняемой.

Концентрация кислорода в газовом пространстве является функцией скорости, при которой в реактор подают воздух или обогащенный воздух, и скорости расхода кислорода из воздуха за счет реакции с p-ксилолом. Скорость реакции, и, следовательно, скорость производства ТРА на единицу объема реактора, возрастает с температурой давлением, концентрацией кислорода в газовой фазе, концентрацией p-ксилола, концентрацией промотора и концентрацией катализатора. Так как концентрация растворенного кислорода в жидкой фазе, и, следовательно, скорость взаимодействия кислорода пропорциональна концентрации кислорода в газовой фазе, для данного ряда реакционных условий ограничение концентрации кислорода в верхнем пространстве реактора 5% эффективно ограничивает скорость взаимодействия кислорода.

Очевидно, что воздух или упомянутый обогащенный воздух, обычно содержащий от 21 до 28% кислорода, и конструкция установки для получения ТРА требуют оптимизации температуры, давления, дозировки катализатора, скорости подачи воздуха, реакционного объема и оборудования для обработки отходящих газов.

Например, с ростом температуры возрастает производительность на единицу реакционного объема и улучшается чистота продукта, но это также приводит к потерям выхода и растворителя и образованию побочных продуктов из-за переокисления.

Недавно в качестве окислителя в процессе производства ТРА предлагалось использовать кислород или почти чистый кислород. Такой способ производства ТРА, основанный на кислороде, обычно осуществляют в стандратном реакционном сосуде при использовании охлаждающих приспособлений прямого контактирования, например охлаждающих змеевиков, для удаления тепла реакции из сосуда и поддержания желательной рабочей температуры. Такое получение ТРА, основанное на использовании кислорода, осуществляемое в реакторе, приспособленном для устранения потенциальной возможности пожара или взрыва, желательно проводить при рабочих условиях, служащих для сведения к минимуму количества нежелательных побочных продуктов, присутствующих в терефталевой кислоте, и количества отходящих газов, которые обрабатывают как часть всего процесса производства.

В коммерческой практике иных желательных процессов производства терефталевой кислоты, основанных на использовании кислорода, как и в традиционных процессах производства ТРА, основанных на применении воздуха, невыгодная особенности вызывается тем фактом, что желательный продукт окисления p-ксилола - терефталевая кислота является твердым продуктом. В результате реакционная смесь пересыщается ТРА и твердый реакционный продукт ТРА легко осаждается на любую охлажденную поверхность. В результате охлаждающие змеевики, обычно используемые для прямого охлаждения реактора до желательной рабочей температуры, быстро покрываются твердой ТРА и теряют значительную часть способности к теплопередаче. Это приводит к преждевременной остановке процесса производства ТРА, что значительно увеличивает стоимость всего процесса, связанного с производством терефталевой кислоты.

Так как производство ТРА является высокозначимым коммерческим процессом, в данной области существует подлинная необходимость в усовершенствованных способе и установке для получения ТРА. В частности, потери значительного количества времени при производстве ТРА из-за вышеуказанных проблем с теплопереносом следует преодолеть, чтобы увеличить общую эффективность способа и установки для получения ТРА. Так как процессы производства ТРА, основанные на использовании кислорода, являются в особенности желательными, такое усовершенствование в данной области нуждается в подходящих процессах, применимых для производства ТРА, основанного на использовании кислорода с тем, чтобы увеличить возможность его использования по сравнению с традиционными процессами производства ТРА, основанными на применении воздуха.

Поэтому целью изобретения является обеспечение усовершенствованного способа и установки для получения терефталевой кислоты.

Другой целью изобретения является обеспечение усовершенствованного способа производства ТРА, основанного на использовании кислорода, и установки.

Еще одной целью изобретения является обеспечение способа и установки для производства ТРА, устраняющих необходимость в преждевременной остановке процесса из-за потерь способности к теплопередаче и эффективности охлаждения при осаждении ТРА.

Имея в виду эти и другие цели, изобретение в дальнейшем будет описано более подробно, при этом его новые особенности в отдельности приведены в приложенной формуле изобретения.

Реакцию окисления для получения терефталевой кислоты осуществляли с использованием вместо воздуха кислорода, способа газо-жидкостного смешивания и установки, увеличивающей потребление кислорода и обеспечивающей испарительное охлаждение для удаления тепла реакции, что устраняет необходимость использования в реакторе охлаждающих средств прямого контактирования.

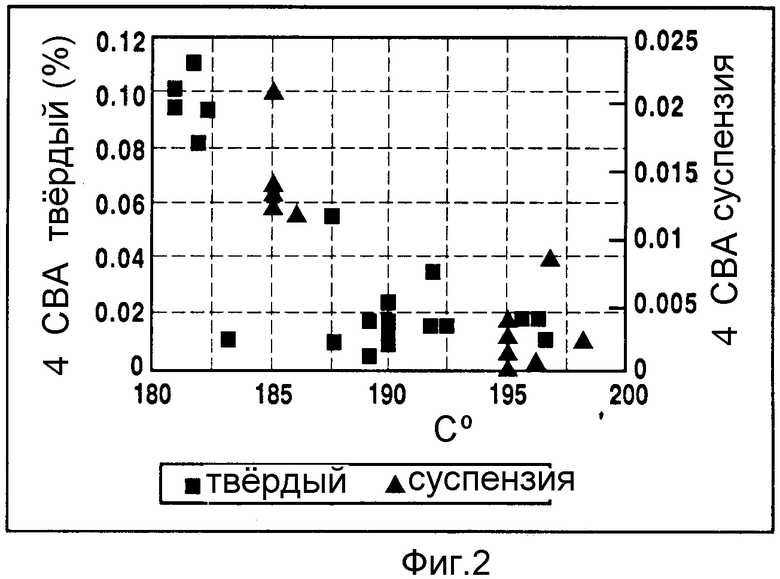

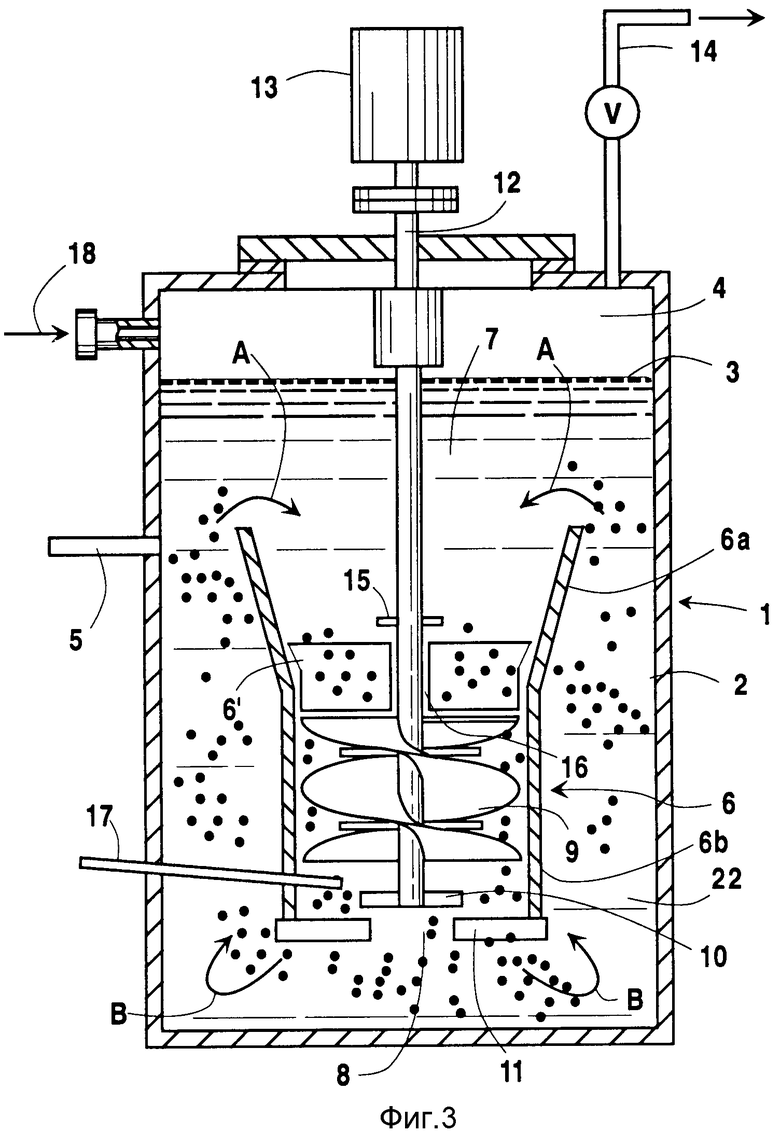

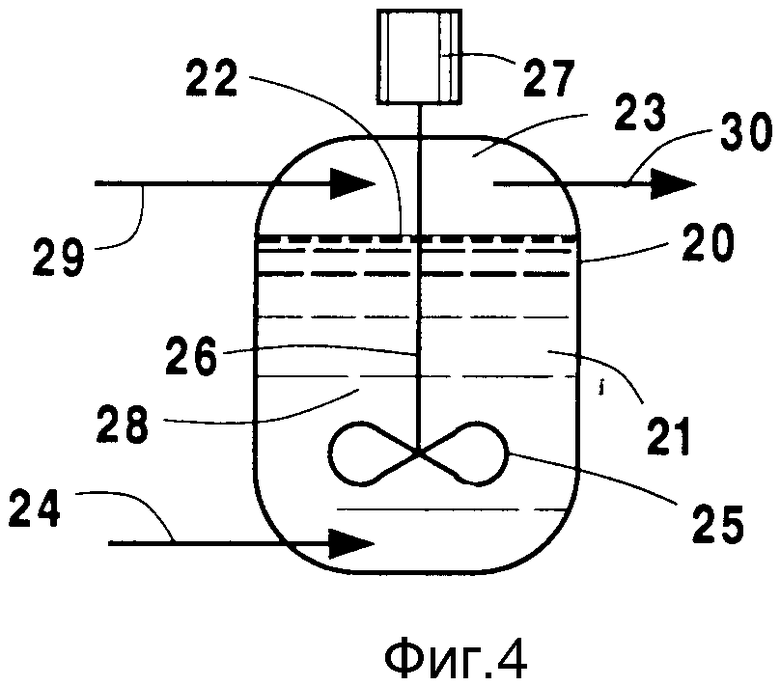

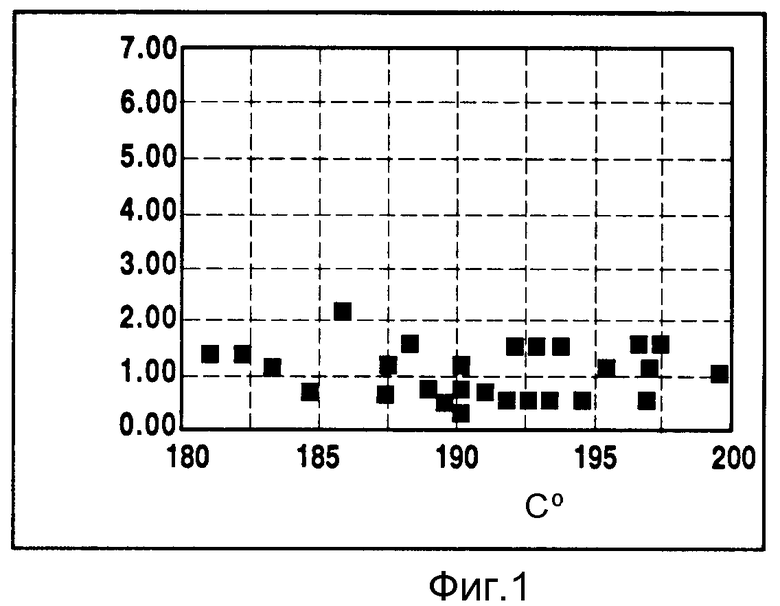

На фиг. 1 представлен график сгорания кислотного протонного растворителя, которым является уксусная кислота, в виде функции температуры в способе испарительного охлаждения изобретения; на фиг. 2 - график концентрации промежуточного продукта 4-СВА в твердых и суспензионных продуктах окисления p-ксилола чистым кислородом в виде функции температуры в способе испарительного охлаждения изобретения; на фиг. 3 - схематический вид сбоку реактора, в котором осуществляют окисление p-ксилола кислородом, представляющего желательный вариант изобретения; на фиг. 4 - схематический вид сбоку конструкции общепринятого реактора, который может быть использован в процессах испарительного охлаждения изобретения с использованием вместо воздуха кислорода для окисления p-ксилола.

Цели изобретения достигаются путем осуществления производства желательной терефталевой кислоты при использовании вместо воздуха кислорода таким способом, который дает возможность применения испарительного охлаждения, в особенности при выгодном использовании модифицированного, весьма желательного способа, в котором применяют реактор жидкостного окисления (LOR) и установки. Несмотря на то что ТРА получают в твердой фазе, изобретение позволяет избежать на практике рабочих проблем, связанных с обычным использованием теплообменных поверхностей охлаждения для удаления тепла реакции окисления, которое образуется от ТРА и других твердых примесей, осаждающихся на поверхностях теплопередачи охлаждающих змеевиков и т.п.

Таким образом, безопасное и эффективное использование чистого или почти чистого кислорода для реакции окисления p-ксилола можно подходяще осуществлять с применением испарительного охлаждения для удаления тепла реакции, генерируемого во время реакции окисления.

Процесс LOR и система, которые используют в практике изобретения, дают возможность применять вместо воздуха кислород при желательных рабочих условиях, служащих для сведения к минимуму количества нежелательных побочных продуктов, присутствующих в терефталевой кислоте, и устранении потенциальной возможности пожара или взрыва.

Кроме того, сводят к минимуму количество отходящих газов, подвергаемых обработке.

Более того, изобретение можно осуществлять при пониженных рабочих температурах и/или давлениях, чем те, которые обычно используют в традиционных способах, основанных на использовании воздуха, при этом достигают получения эквивалентного количества ТРА. Нежелательные реакции, в которых потребляется растворитель и реагент и в которых получают побочные газы, подавляются в умеренных рабочих температурных условиях, обычно используемых в практике изобретения.

В способе LOR и системе, которые описаны в патенте США 4900480, принадлежащем Litz et al., кислород и массу жидкости смешивают в рециркулируют без ощутимой потери кислорода в верхнюю газовую фазу.

На практике в варианте изобретения, представленном на фиг. 3, кислород в значительной степени расходуется при первом прохождении через сочетание винтовой импеллер с нисходящим нагнетанием/вытяжная труба, расположенное в пределах реактора, и "протягивающие" ячейки, на которые ссылаются ниже. В результате их использования и модифицированной конфигурации установки, применяемой в желательных вариантах изобретения, рециркуляцию кислорода и других газовых пузырьков через вытяжную трубу сводят к минимуму. Одно из важных преимуществ при подходе к модифицированной системе LOR состоит в том, что поскольку газо-жидкостную реакционную смесь перекачивают из вытяжной трубы, расположенной около нижней части реактора, с высокими скоростями, то вследствие этого образует струя, которая увлекает окружающую жидкость на внешнюю поверхность вытяжной трубы и соударяется с нижней частью реакционного сосуда, посредством чего в реакторной смеси в нижней части реактора обеспечиваются "протягивающие" ячейки.

Эти "протягивающие" ячейки по существу улавливают дисперсную газовую фазу до тех пор, пока она полностью израсходуется или коалесцирует в пузырек критического диаметра, имеющий достаточную плавучесть для того, чтобы подняться через жидкость и освободиться.

Этот вид динамики жидкости дает очень высокую эффективность использования кислорода даже при одном проходе через импеллер, расположенный в вытяжной трубе.

Условия процесса для окисления органических соединений в модифицированной системе LOR изобретения обычно находятся в диапазоне используемых в коммерческой практике способов окисления, основанных на использовании воздуха.

Основное значительное отличие состоит в том, что для данной реакционной смеси и рабочей температуры рабочее давление реактора будет ниже в способе, основанном на использовании кислорода, по сравнению со способом, основанном на использовании воздуха.

Следует отметить, что оптимальные условия процесса, например рабочая температура и концентрация катализатора, могут быть разными для реакции окисления p-ксилола, основанной на использовании кислорода и для реакции окисления p-ксилола, основанной на использовании воздуха. Экономичность способа, основанного на использовании воздуха, определяется относительной выгодой от влияния высокой температуры на скорость реакции и степень превращения по сравнению с возросшей потерей селективности продукта и выхода при увеличении рабочих температурных условий. Такая потеря селективности при возросшей потере растворителя и/или реагента происходит за счет образования побочных продуктов, например двуокиси углерода или окиси углерода. Концентрация катализатора может оказывать подобное воздействие на скорость реакции, а также селективность. Было найдено, что в способе, основанном на использовании испарительного охлаждения, который практикуется в соответствии с изобретением, степень превращения продукта и скорость реакции возрастает с ростом рабочей температуры, но зависимости потерь растворителя от температуры реакции не наблюдалось.

При ссылке на фиг. 1 поведение уксусной кислоты, используемой в качестве растворителя, иллюстрируется в виде функции температуры и относится к окислению p-ксилола до терефталевой кислоты в способе изобретения с использованием испарительного охлаждения. Специалистам в данной области понятно, что взаимодействие уксусной кислоты, являющейся растворителем, нежелательно, и было обнаружено, что он является незначительным при обычных температурах реакции, находящихся в диапазоне от 180 до 200oC.

Указанные данные были взяты в реакторе LOR емкостью 3,3 л, модифицированном в соответствии с изобретением.

Внутренний диаметр реактора составил 12,7 см (5 дюймов), а оба импеллера диаметром 5,08 см (2 дюйма) и 7,62 см (3 дюйма) были расположены внутри вытяжной трубы и их использовали при скорости вращения 1000 об/мин, упомянутую вытяжную трубу располагали в реакторе, как указано в описании и формуле изобретения. Подаваемой сырьевой смесью был обычно 11%-ный p-ксилол. Используемыми катализаторами реакции были кобальт и марганец в виде ацетатных солей, которые использовали при соответственных концентрациях от 200 до 2000 ч./млн и от 500 до 3000 ч./млн. Бром в форме бромистого водорода использовали в качестве индикатора при концентрации в подаваемой смеси в диапазоне от 400 до 3000 ч./млн.

Фиг. 2 представляет концентрацию 4-СВА в твердых и суспензионных продуктах окисления p-ксилола чистым кислородом в виде функции температуры в способе изобретения, использующем испарительное охлаждение. Можно видеть, что как в суспензионном, так и в твердом продукте, нежелательная концентрация 4-СБА уменьшается, когда температура возрастает до желательных температурных условий изобретения.

Следовательно, для способа получения ТРА, основанного на использовании кислорода и испарительного охлаждения, качество продукта возрастает с температурой, но было найдено, что потери растворителя являются нечувствительными к возрастанию температуры в желательном диапазоне, используемом в практике изобретения.

Фиг. 3 представляет модифицированную систему LOR, подходящую для использования в соответствии с изобретением для окисления p-ксилола чистым или почти чистым кислородом с применением испарительного охлаждения реакционной смеси. В этом варианте реактор 1 имеет массу органической жидкости 2 с поверхности раздела газ-жидкость 3 и верхнюю газовую фазу 4, расположенную в верхней части реактора. Производственную жидкость возвращают из реактора 1 по линии 5. Как и в системе LOR, в реакторе в центре расположена полая вытяжная труба 6 с открытым концом 7 на вершине и открытым концом 8 в его нижней части. В полой вытяжной трубе 6 расположены импеллерные средства 9. Такие импеллерные средства 9 представляют винтовое импеллерное средство с нисходящим нагнетанием, приспособленное для облегчения протекания нисходящего потока жидкости с высокой скоростью из упомянутой массы жидкости 2 в полую вытяжную трубу 6, образования турбулентных "протягивающих" ячеек B и восходящего потока упомянутой жидкости оттуда в зазор между боковой стенкой реакционного сосуда и внешней поверхностью полой вытяжной трубы 6 над упомянутыми "протягивающими" ячейками B. Импеллерные средства 9 обычно включают импеллерное средство 10 для радиального потока и по желанию нижние отражательные перегородки 11 для облегчения желательной рециркуляции потока жидкости в реактор 1. Соответствующий приводной вал 12, который направлен вверх от реактора 1, предназначен для связи с соответствующими приводными средствами 13, используемыми для работы импеллерных средств 9.

На фиг. 2 патента Litz et al., на который ссылались выше, следует отметить, что полая камера отсоса оптимально включает конически расширяющуюся часть на ее верхнем конце для целей облегчения протекания потока смеси пузырьки газа-жидкость в камеру отсоса для нисходящего прохождения в ней.

В модицифированной системе LOR изобретения конически испаряющаяся часть подобна расположенной на верхнем конце полой вытяжной трубы 6, но конфигурация упомянутой конически расширяющейся части совершенно отличается от конически расширяющейся части указанного патента, и ее используют для противоположной цели, состоящей в уменьшении количества пузырьков газа, вовлеченных вниз в полую вытяжную трубу 6.

Таким образом, вертикально вытянутая конически расширяющаяся часть 6а полой вытяжной трубы 6 простирается вверх над ее, как правило, цилиндрической, нижней частью 6b, в которой расположены импеллерные средства 9. Увеличение диаметра в вершине упомянутой конически расширяющейся части 6a служит для сведения к минимуму жидкого потока вида A через вершину полой вытяжной трубы 6, посредством чего заметно уменьшается часть пузырьков газа, поднимающихся в реактор за пределы упомянутой полой вытяжной трубы 6, которые увлекаются вниз в импеллерные средства 9 с нисходящим потоком реагирующей жидкости в полой вытяжной трубе 6. Для этой цели вертикально вытянутая конически расширяющаяся верхняя часть 6a простирается в вертикальном направлении на расстояние, составляющее от ≈ 0 до ≈ 200%, предпочтительно от ≈ 100 до ≈ 150% длины нижней части 6b полой вытяжной трубы, в которой расположены импеллерные средства 9 и которая обычно имеет цилиндрическую, а не коническую форму. Диаметр на вершине вытяжной трубы, т.е. увеличенный диаметр на вершине верхней части 6a, соответствующим образом определен для сведения к минимуму нисходящей скорости жидкости через вершину вытяжной трубы, например, в определенных вариантах от 45,72 см/с (1,5 фут/с). Понятно, что несмотря на то что размеры верхней части 6a вытяжной трубы 6 изменяются в зависимости от всех условий изобретения, обычно между верхней частью 6a и стенками реакционного сосуда существует зазор, составляющий от 0,5 до 4,0 раз от диаметра вытяжной трубы. В некоторых случаях увеличенный диаметр верхней части 6a будет составлять от 1,5 до 3,0 раз от диаметра полой части 6b. В отдельных вариантах увеличенный диаметр на вершине верхней части 6a будет составлять от ≈ 40 до ≈ 80% от внутреннего диаметра или ширины реактора 1, предпочтительно от ≈ 50 до ≈ 60%. Для особого использования факторами, определяющими размеры вытяжной трубы 6 и ее верхней части 6a, являются геометрия и скорость вращения импеллерных средств. Высокая скорость жидкости, подаваемой насосом вниз через импеллерные средства, будет обычно находиться в диапазоне от 1,5 (5) или 1,8 (6) до 2,4 м/с (8 фут/с) или выше, например, чтобы создать высокотурбулентные "протягивающие" ячейки, которые улавливают нерастворенный кислород и увеличивают его желательное растворение. В конически расширяющейся части 6a полой вытяжной трубы 6 для облегчения нисходящего потока жидкости к импеллерным средствам 9 также по желанию располагают отражательные перегородки 6'.

В результате быстрого расхода поступающего кислорода при инжектировании в полую вытяжную трубу 6 и сведения к минимуму нисходящего потока жидкости через вершину вытяжной трубы сочетание изобретения модифицированный импеллер LOR/вытяжная труба эффективно уменьшает количество рециркулирующего газа, проходящего вниз в вытяжную трубу. Пузырьки газа, проходящие вверх в жидкий поток вида B в реакторе за пределы в нижней части 6b полой трубы, содержат главным образом летучие органические химические вещества (VOC's), реагирующий растворитель, пары воды и побочные продукты, например CO и CO2, при этом в них присутствуют очень незначительные количества нерастворенного кислорода. Выпаривание летучих органических разновидностей обеспечивает испарительное охлаждение, необходимое для удаления тепла реакции желательного процесса органического химического окисления. Можно видеть, что пузырьки газа, поднимающиеся в реакторе 1, в особенности около вершины верхней части 6a полой вытяжной трубы 6 и в области над вытяжной трубой до поверхности раздела газ-жидкость 3, содержат очень мало, т.е. по существу не содержат кислород, для того чтобы концентрацию кислорода в верхней газовой фазе 4 было легко поддерживать в указанных пределах для обеспечения пожаро- или взрывобезопасности. Область массы жидкости 2 около вершины верхней части 6a полой вытяжной трубы 6 и в части массы жидкости 2 выше верхней части 6a составляет, таким образом, в сущности относительно неподвижную зону меньшей турбулентности, аналогичную той, которая обеспечена в способе и системе LOR патента Litz et al.

Понятно, что во время реакции окисления газы удаляют из верхней газовой фазы 4 через средства удаления газов 14. Следует отметить, что для целей изобретения нижнюю нерасширяющуюся часть 6b полой вытяжной трубы 6 желательно располагать в нижней части реактора 1, как показано на фиг. 3, предпочтительно около нижней части упомянутого реактора с тем, чтобы обеспечить столкновение между смесью пузырьки газа-жидкость, выгружаемой с донной части реакционного сосуда 1, и дном реакционного сосуда.

При продвижении совершенно разных видов потока газа, желательных в практике изобретения, в противоположность процессу газо-жидкостного смешивания, описанному в патенте Litz et al., отражательные перегородки, соответствующие направляющим отражательным перегородкам 34, используемым в системе Litz для направления смеси пузырьки газа-жидкость к вершине полой камеры отсоса 29, не используются в практике изобретения.

В изобретении, однако, применяют маленькие горизонтальные отражательные перегородки, т.е. диск 15, расположенный в полой отсасывающей трубе 6 вокруг приводного вала 12 в области выше импеллерных средств. Такие отражательные перегородки служат для предотвращения поглощения газа посредством вихревого воздействия из верхней газовой фазы вдоль приводного вала 12.

Как указывалось выше, для окисления p-ксилола в изобретении используют чистый или почти чистый кислород, при этом для удаления тепла реакции, генерируемого реакцией окисления, применяют испарительное охлаждение. Для этой цели в значительной степени усиливают массоперенос кислорода из газовой фазы в жидкую фазу для того, чтобы увеличить общую скорость реакции по сравнению с реакциями окисления, основанными на использовании воздуха. Практика изобретения дает возможность достижения высокой скорости расхода кислорода для того, чтобы получить очень высокую эффективность использования кислорода, т. е. по крайней мере 75% и предпочтительно 90% или выше при первом инжектировании чистого или почти чистого кислорода непосредственно в полую вытяжную трубу 6, которая здесь была описана. Такое использование чистого кислорода в сочетании с конфигурацией полой вытяжной трубы 6, которая описана выше, сводит к минимуму рециркуляцию пузырьков газа через вытяжную трубу 6, дает возможность выгодного применения испарительного охлаждения и предотвращает нежелательную кавитацию в импеллерных средствах 9, которая препятствует или мешает желательной рециркуляции жидкого реагента и разрыву и быстрому диспергированию кислорода в виде мелких пузырьков в жидком реагенте.

Для целей испарительного охлаждения в изобретении в реактор 1 добавляют чистый или почти чистый кислород, предпочтительнее в точке высокой турбулентности в пределах полой вытяжной трубы 6, чем где-нибудь в другом месте в массе органической жидкости 2. Несмотря на то что добавление кислорода можно осуществлять в любой подходящей точке высокой турбулентности в полой вытяжной трубе 6 или чуть ниже ее, например через линию инжектирования 16 прямо в ее нижнюю часть 6b непосредственно над импеллерными средствами 9, желательно и удобно инжектировать кислород в систему через линию инжекции 17 в точку в нижней части 6b ниже винтовых импеллерных средств 9, и, если используют, ниже импеллерных средств 10 для радиального потока, например плосколопастной турбины, или в точку в нижней части 6b между винтовыми импеллерными средствами 9, и, если используют, импеллерными средствами 10 для радиального потока.

Понятно, что эти точки высокой турбулентности и инжекция поступающего кислорода в такую точку высокой турбулентности являются важными для желательного быстрого расхода кислорода. Высокая начальная концентрация кислорода в газовой фазе в точке инжекции служит для увеличения скорости массопереноса кислорода в эту область жидкого реагента, которая в противном случае будет обедняться кислородом из-за большой скорости реакции окисления.

На практике из варианта изобретения, представленного на фиг. 3, можно понять, что азот или другой инертный газ для продувки можно пропустить в верхнюю газовую фазу 4,, главным образом через линию 18 к инертным небольшим количествам непрореагировавшего кислорода, которые можно выпустить в верхнюю газовую фазу. В этом отношении следует отметить, что конфигурацией вытяжной трубы является хороший насос, который обеспечивает вышеуказанные "протягивающие" ячейки, которые улавливают нерастворенный кислород, что обеспечивает достижение высокой эффективности кислорода и ограничивает количество азота или другого инертного газа для продувки, необходимого в верхней газовой фазе, по сравнению с вариантом, представленным на фиг. 4, который будет раскрыт ниже. "Протягивающие" ячейки образуют очень значительную часть области турбулентного потока, получаемого посредством импеллерных средств.

В процессе производства ТРА из реакционной смеси испаряется значительное количество органического материала и воды. Отходящие газы желательно охлаждают и в предпочтительных вариантах изобретения конденсаты возвращают в реактор. Часть отходящего потока по желанию отводят на газовый анализ двуокиси углерода и кислорода. Эффективность использования кислорода, наблюдаемая в практике изобретения для реакции p-ксилола с кислородом, составляет более 99%.

То есть менее чем 1% кислорода, подаваемого в реактор, удаляют в виде непрореагировавшего.

Соответственная выгода благодаря использованию кислорода в соответствии с практикой изобретения вместо воздуха в традиционных способах производства ТРА наблюдается в диапазоне подходящих рабочих условиях, а оптимальные рабочие условия для способа изобретения, основанного на использовании кислорода, являются обычно более благоприятными, чем условия, которые подходят для практики традиционного способа, основанного на использовании воздуха. Отношение растворитель : реагент составляет в практике изобретения от 1 : 1 до 8 : 1 по весу/объему.

Катализатором для желательной реакции окисления является смесь кобальта и марганца, предпочтительно в виде ацетатных солей. Дозировка катализатора составляет между 500 и 3000 ч./млн, при этом отношение кобальта к марганцу составляет от 0,1 до 10 : 1, предпочтительно около 3 : 1 по весу. В качестве инициатора используют бром, который подходяще добавляют в виде бромистого водорода (HBr). Дозировка брома составляет между 0,1 : 1 и 1 : 1 по весу относительно общей дозировки катализатора, предпочтительно около 0,3 : 1. Время пребывания жидкости в реакторе составляет 30 - 90 мин. Рабочая температура, как правило, находится между 150 и 200oC. Рабочее давление находится между 7 (100) и 13,9 кг/см2 (200 фунтов/дюйм2).

Следует отметить, что оптимальные рабочие условия для конкретного варианта изобретения в значительной степени определяется экономичностью, подходящей для этого варианта. Как указывалось выше, возрастание рабочей температуры приводит к потере растворителя и улучшает качество продукта. Такое воздействие температуры на эти два параметра можно видеть из данных, представленных на фиг. 1 и 2. Фиг. 1 показывает воздействие рабочей температуры на горение уксусной кислоты. Фиг. 2 показывает воздействие рабочей температуры на концентрацию 4-СВА в продукте. Как отмечалось выше, когда уровень 4-СВА возрастает, качество продукта ухудшается. На основании данных, показанных на фиг. 1 и 2, предпочтительная рабочая температура для практики изобретения составляет около 180oC, при этом предпочтительное рабочее давление составляет между 9 (130) и 10,4 кг/см2 (150 фунтов/дюйм2). Таким образом, в практике изобретения могут быть использованы более мягкие рабочие условия, чем те, которые как правило, используют в практике традиционного способа производства терефталевой кислоты, основанного на применении воздуха.

В практике пояснительного варианта изобретения, в котором используют систему реактора, показанного на фиг. 3, относительные скорости потока для основных компонентов реакции окисления были такими, как указано ниже, при этом потоки приведены относительно подачи жидкости в количестве 45,4 кг/мин (100 фунтов/мин). Исходная жидкость, вводимая в реактор, содержит 9,08 кг (20 фунтов) p-ксилола, 31,8 кг (70) уксусной кислоты, 4,5 кг (10) воды, 0,01 кг (0,22) ацетата кобальта, 0,036 кг (0,08) ацетата марганца и 0,009 кг (0,02) бромистоводородной кислоты. Подача кислорода в количестве 8,4 кг (18,5 фунта) обеспечивает поток жидкого продукта, содержащий 31,33 кг (69) уксусной кислоты, 13,8 кг (30,5) терефталевой кислоты, 7,95 кг (17,5) воды, 0,01 кг (0,22) ацетата кобальта, 0,036 кг (0,08) ацетата марганца, 0,009 кг (0,02) бромистоводородной кислоты и 0,036 кг (0,08) ксилола. Для продукта использовали 0,908 кг (2 фунта) азота, при этом отходящий газ содержал 0,908 кг (2) азота, 0,55 кг (1,2) двуокиси углерода, 0,272 кг (0,60) окиси углерода и 0,1 кг (0,23) кислорода. Сообщается, что нежелательное получение метилацетата в традиционном способе производства ТРА, основанном на использовании воздуха, соответствует приблизительно 0,18/45,4 кг (0,4/100 фунтов) получаемой ТРА. В способе, основанном на использовании кислорода, который представлен в описании и формуле изобретения, количество полученного метилацетата может быть очень заметно уменьшено, при этом данные испытаний указывают, что количество полученного метилацетата может быть уменьшено до менее чем 0,09/45,4 кг (0,21/100 фунтов) ТРА в особых вариантах изобретения.

Количество полученной окиси углерода и двуокиси углерода может быть также снижено в практике изобретения до величины приблизительно порядка. В практике изобретения можно также ожидать подобного уменьшения количества получаемого нежелательного, чувствительного для окружающей среды, побочного продукта метилбромида.

Следует отметить, что в менее предпочтительных вариантах замещение кислорода на воздух при окислении органических химических веществ, например углеводородов, можно осуществлять в обычных реакционных сосудах, работающих, например, для удаления экзотермического тепла реакции окисления посредством испарительного охлаждения. На фиг. 4 реактор 20, содержащий массу жидкого реагента 21, вместе с поверхностью раздела газ-жидкость 22 и верхней газовой фазой 23, содержит кислород, инжектированный сюда по линии 24. Средства перемешивания 25, приводимые в движение приводным валом 26 и двигателем передачи 27, используют для диспергирования кислорода в форме пузырьков 28 в теле жидкого реагента 21. Азот и другой инертный вентилирующий газ вводят в верхнюю газовую фазу 23 по линии 29, а вентилирующий газ удаляют оттуда по линии 30.

При проведении реакции окисления в реакторе 20 при точке кипения реакционной смеси, т.е. без избытка газообразного кислорода, тепло реакции окисления удаляют из реакционной смеси посредством испарительного охлаждения. При таких условиях реализуются многие из преимуществ, наблюдаемых при обработке, основанной на использовании кислорода, т.е. повышенная скорость реакции, уменьшение отходящего потока, снижение образования побочных продуктов. Хотя виды потока являются различными в таких системах, которые показаны на фиг. 4, однако кислород не улавливается в "протягивающие" ячейки, например, такие, которые выгодно образуются в варианте LOR фиг. 3, и большая часть нерастворенного кислорода улетучивается в верхнюю газовую фазу. Следовательно, установка фиг. 4 является менее эффективной, чем вариант фиг. 3, и требует использования большего количества азота или другого инертного газа для целей безопасности.

Таким образом, чтобы избежать проблем, связанных с опасными концентрациями кислорода в верхней газовой фазе 23 при таких процессах в реакторе, в верхнюю газовую фазу 23 следует пропускать большое количество азота или другого инертного вентилирующего газа для избежания проблем, связанных с присутствием избытка кислорода в газовой фазе.

Дополнительная стоимость азота или другого газа может представить этот вариант как неэкономичный, с практической точки зрения.

Многие из преимуществ, перечисленных выше для практики предпочтительного варианта изобретения, который проиллюстрирован на фиг. 3, будут реализованы в практике менее предпочтительного варианта фиг. 4, т.е. повышенная скорость реакции, уменьшенный отходящий поток, снижение образования побочных продуктов. В добавление к большому потоку азота или другого инертного газа в верхней части газового пространства, эффективность использования кислорода в варианте фиг. 4 гораздо ниже, чем для вариантов изобретения фиг. 3 или для вариантов патента Litz, потому что не существует обеспечения рециркуляции непрореагировавшего кислорода, т.е. "протягивающих" ячеек варианта фиг. 3.

Таким образом, необходимо большее количество кислорода, так как значительная часть кислорода, поступающего в реактор, будет удаляться в непрореагировавшем виде. Дополнительные количества кислорода и азота, необходимые в варианте фиг. 4, и связанные с ними расходы делают этот вариант менее желательным и, конечно, неэкономичным для различных коммерческих применений процесса производства ТРА.

Специалисты в данной области понимают, что в частях изобретения могут быть сделаны различные изменения и модификации без отклонения от объема притязаний, которые изложены в приложенной формуле изобретения. Например, может быть использован иной растворитель, чем уксусная кислота, например, одноосновная алифатическая кислота, содержащая от двух до четырех углеродных атомов. Хотя в предпочтительных вариантах изобретения выгодно использовать по существу чистый кислород, в различных вариантах изобретения могут быть также использованы другие, почти чистые, обогащенные кислородом газы, имеющие значительно более высокое содержание кислорода, чем воздух, т.е. в различных вариантах изобретения может быть использован воздух, обогащенный кислородом, имеющий по крайней мере около 50%, предпочтительно по крайней мере около 90%, и по существу до 100% кислорода.

Как видно из пояснительных вариантов, чистый кислород или газ, обогащенный кислородом, инжектируют непосредственно в рециркулирующую часть массы жидкости в точке инжектирования кислорода или точках рядом с импеллерными средствами. Для целей этого изобретения положение рядом с импеллерными средствами является одним из положений в области турбулентного потока, получаемого посредством импеллерных средств, включая импеллерное подсасывание и выпуск полей скоростей потоков. Поле турбулентного потока также в значительной степени включает "протягивающие" ячейки, т.е. "протягивающие" ячейки B на фиг. 3, образованные в реакционном сосуде ниже полой вытяжной трубы и импеллерных средств.

Изобретение обеспечивает значительное продвижение в области производства ТРА. Высокоэффективную систему LOR желательно модифицируют для использования без кавитации, что дает возможность желательного способа смешивания газа и жидкости и установку, в которой применяют испарительное охлаждение.

Практика изобретения дает возможность не только эффективно распространять процесс LOR и систему на окисление p-ксилола в твердый продукт ТРА, использование чистого или почти чистого кислорода в практике изобретения дает возможность применять реакционные условия, например для уменьшения образования нежелательных побочных продуктов, сокращения расхода растворителя и количества газа, пропускаемого в реакционной системе, и генерирования отходящего газа. Особенность изобретения, состоящая в использовании испарительного охлаждения, предлагает значительные и неожиданные выгоды при существенном уменьшении расхода жидкого реагента и растворителя. Посредством сокращения генерации побочного продукта и отходов при увеличении использования кислорода и обеспечении более мягких рабочих условий изобретение дает очень желательные технические, экономические преимущества и преимущества в отношении окружающей среды над обычными способами производства ТРА.

Окисление п-ксилола для производства терефталевой кислоты осуществляют с использованием чистого или почти чистого кислорода и испарительного охлаждения. При использовании желательных рабочих условий уменьшается генерирование побочных проектов и отходов, увеличивается утилизация кислорода и устраняется необходимость применения в реакторе теплообменных поверхностей прямого контактирования. Раскрывается также установка для производства терефталевой кислоты, которая содержит механические охлаждающие средства непрямого контактирования, импеллярные средства для поддержания в реакторе рециркулирующего потока жидкости; средства инжектирования для инжектирования кислорода, отводящие средства для удаления газовой фазы и трубопроводное средство для извлечения терефталевой кислоты. 2 с. и 18 з.п. ф-лы, 4 ил.

| SU, авторское свидетельство 910593, кл | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| SU, авторское свидетельство 1378902, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| US, патент, 4900480, к л | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| US, патент, 4835307, кл | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1998-07-10—Публикация

1995-05-10—Подача