Изобретение касается получения железа посредством прямого восстановления железной руды и обеспечивает усовершенствование, благодаря которому прямое восстановление железной руды эффективно объединено с выработкой энергии. Объединение предпочтительно также включает в себя установку разделения воздуха, например криогенную воздухоразделительную установку.

Предпосылки создания изобретения

Ближайшим аналогом заявленных изобретений является способ получения железа, включающий получение синтез-газа, подачу его в реакционную камеру, подачу железной руды, проведение реакции железной руды с синтез-газом для получения железа и отходящего из реакционной камеры газа, содержащего монооксид углерода, водород, диоксид углерода и водяной пар, извлечение железа из реакционной камеры и использование отходящего газа в турбине для выработки энергии, которую направляют на установку разделения воздуха для получения кислорода и обеспечения реакции кислорода с углеводородной текучей средой для получения синтез-газа, и устройство для получения железа, включающее генератор синтез-газа со средством для подачи углеводородной текучей среды, реакционную камеру прямого восстановления железа со средствами для подачи железной руды и подачи синтез-газа, средство для извлечения железа из реакционной камеры, турбину для выработки энергии, средство для подачи газа в турбину, установку разделения воздуха для получения кислорода со средством для подачи исходного воздуха и средство для подачи кислорода в генератор синтез-газа (US 4678480, кл. С 10 J 3/46, 07.07.1987).

Железную руду или оксид железа восстанавливают путем прямого восстановления до металлического железа, посредством контактирования железной руды непосредственно с восстановителем. Прямое восстановление железной руды с целью получения металлического железа потребляет значительные количества энергии, но оптимальное географическое расположение таких заводов прямого восстановления часто находится в областях, где постоянно возрастающие расходы энергии для работы завода невозможно легко и эффективно обеспечивать.

В соответствии с этим задача настоящего изобретения состоит в том, чтобы создать технологический процесс производства железа путем прямого восстановления железной руды, который можно эффективно эксплуатировать в любом географическом месте независимо от наличия там внешних источников энергии.

Краткое изложение сущности изобретении

Поставленная задача решается настоящим изобретением, один аспект которого представляет собой способ получения железа, включающий получение синтез-газа, подачу его в реакционную камеру, подачу в реакционную камеру железной руды, проведение реакции железной руды с синтез-газом для получения железа и отходящего газа, содержащего монооксид углерода, водород, диоксид углерода и водяной пар, извлечение железа из реакционной камеры и использование отходящего газа в турбине для выработки энергии, которую направляют на установку разделения воздуха для получения кислорода и обеспечения реакции кислорода с углеводородной текучей средой для получения синтез-газа, в котором согласно изобретению перед использованием отходящего газа из него удаляют, по меньшей мере, некоторую часть водяного пара для получения более сухого газа и используют его путем сжигания его в газовой турбине. При этом часть более сухого газа рециркулируют в реакционную камеру. Дополнительно получают азот в установке разделения воздуха и смешивают его с отходящим более сухим газом перед сжиганием. Синтез-газ получают посредством, по меньшей мере, одной из рифоминг-реакции, реакции частичного окисления и автотермической реакции, предпочтительно посредством рифоминг-реакции и реакции частичного окисления и подают в реакционную камеру.

Поставленная задача решается также и тем, что устройство для получения железа, включающее генератор синтез-газа со средством для подачи углеводородной текучей среды, реакционную камеру для прямого восстановления железа со средствами для подачи железной руды и подачи синтез-газа, средство для извлечения железа из реакционной камеры, турбину для выработки энергии, средство для подачи газа в турбину, установку разделения воздуха для получения кислорода со средством для подачи исходного воздуха и средство для подачи кислорода в генератор синтез-газа, согласно изобретению снабжено сушильным аппаратом со средством для подачи газа из реакционной камеры прямого восстановления железа средством для подачи газа из сушильного аппарата в турбину, представляющую собой газовую турбину. Устройство может дополнительно содержать средство для подачи газа из сушильного аппарата в реакционную камеру и средство для подачи азота из установки разделения воздуха в газовую турбину.

Используемый здесь термин "синтез-газ" означает смесь, содержащую монооксид углерода и водород.

Используемый здесь термин "железная руда" означает один или более оксидов железа, например оксид железа и закись железа.

Используемый здесь термин "сушильный аппарат" означает аппаратуру, которая может удалять влагу из газовой смеси и в которой можно использовать такое вещество, как поглотитель для удаления водяных паров из газовой смеси, или средство теплообмена, например холодильник и последующий фазоразделитель для удаления конденсированной воды из газовой смеси.

Используемый здесь термин "газовая турбина" означает блок, который объединяет воздушный компрессор, камеру сгорания и расширитель газа для генерирования мощности на валу от сжигания с повышенным уровнем давления соответствующего топлива. Как правило, компоненты воздушного компрессора и расширителя газа монтируют на обычных валах, которые могут также приводить в действие другие потребляющие энергию движущиеся узлы или электрический генератор.

Используемый здесь термин "исходный воздух" означает смесь, содержащую, главным образом, кислород и азот, например атмосферный воздух.

Используемый здесь термин "установка разделения воздуха" означает устройство, которое может разделять исходный воздух и вырабатывать по меньшей мере кислород или азот.

Используемый здесь термин "криогенная установка разделения воздуха" означает установку разделения воздуха, содержащую по меньшей мере одну колонну, в которой по меньшей мере часть работы колонны выполняется при температуре 150o или ниже по шкале Кельвина (К).

Используемый здесь термин "колонна" означает дистилляционную или фракционную колонну или зону, то есть контактную колонну или зону, в которой жидкая и паровая фазы контактируют в противотоке для разделения смеси текучих сред, например, посредством контактирования паровой и жидкой фаз на серии разнесенных в вертикальном направлении друг от друга тарелок или пластин, смонтированных внутри колонны, и(или) насадочных элементов, например, структурированных или неупорядоченных насадок.

Используемый здесь термин "установка для разделения воздуха адсорбцией с дифференциалом давления" означает установку разделения воздуха для выполнения разделения исходного воздуха, содержащего этапы адсорбции, во время которой компонент исходного воздуха преимущественно адсорбируется в адсорбирующее вещество, и регенерации или десорбции, при которой преимущественно адсорбированный компонент удаляют из адсорбирующего вещества посредством снижения давления.

Краткое описание чертежей

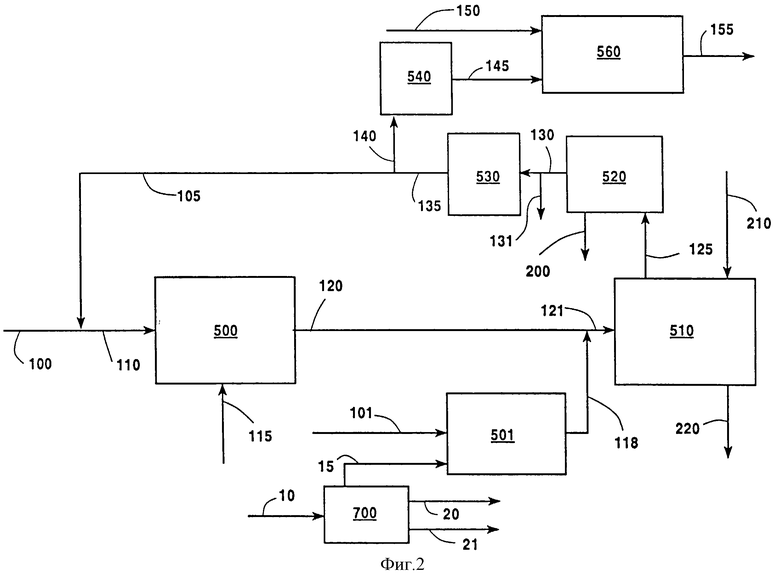

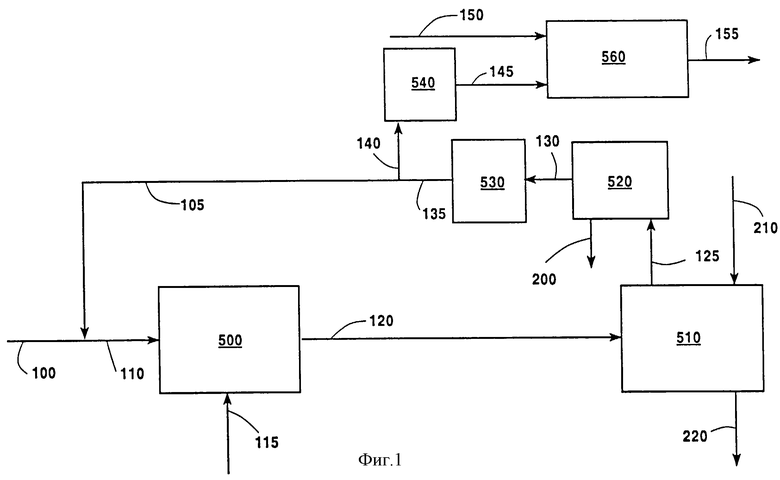

Фиг. 1 представляет технологическую блок-схему одного предпочтительного варианта осуществления изобретения, в котором генератор синтез-газа представляет собой реформинг-установку.

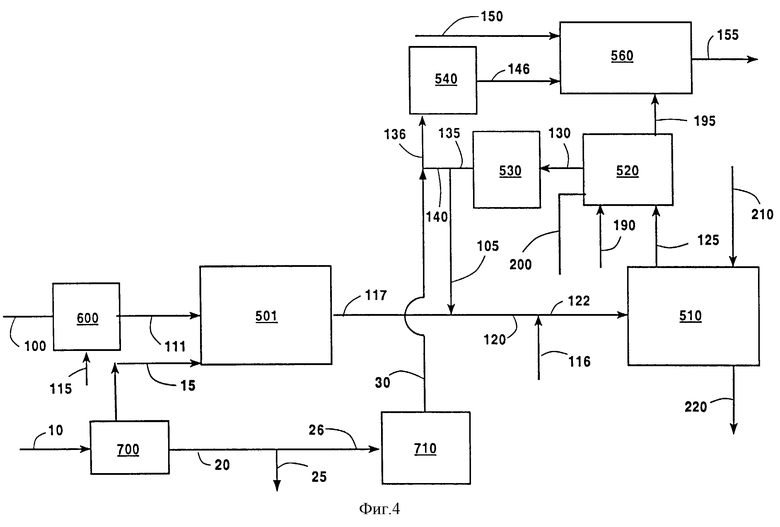

Фиг. 2 представляет технологическую блок-схему другого варианта осуществления изобретения, в котором используют два различных генератора синтез-газа.

Фиг. 3 представляет технологическую блок-схему еще одного предпочтительного варианта осуществления изобретения, в котором используют большие количества рециркулирующего отходящего газа.

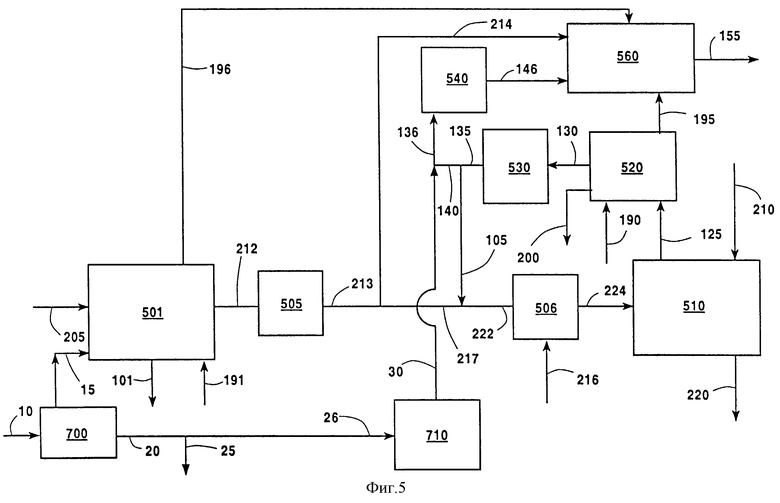

Фиг.4 представляет технологическую блок-схему предпочтительного варианта осуществления изобретения, в котором используют и кислород, и азот, вырабатываемые установкой воздуха.

Фиг.5 представляет технологическую блок-схему еще одного варианта осуществления изобретения, в котором для генерации синтез-газа используют твердое или тяжелое жидкое топливо.

Общие элементы на чертежах обозначены одинаковыми ссылочными позициями.

Подробное описание изобретения

В изобретении используется побочный продукт прямого восстановления железной руды для вырабатывания энергии и предпочтительно также в качестве рециркулирующего продукта для самого процесса прямого восстановления. Производство энергии позволяет расположить завод прямого восстановления там, где нелегко обеспечить энергию, а рециркулирующий продукт способствует этому благодаря снижению потребления энергии в процессе прямого восстановления. Более предпочтительно систему объединяют также с установкой разделения воздуха, например с криогенной установкой разделения воздуха, что дополнительно повышает преимущества всей системы.

Изобретение будет подробно описано со ссылкой на чертежи. Обращаясь теперь к фиг.1, отметим, что углеводородная текучая среда 100, обычно и предпочтительно в виде природного газа, состоящего главным образом из метана, но которая может частично или полностью состоять из других легких углеводородов, вплоть до парообразного лигроина, и включающих его, смешивается с рециркулирующим отходящим газом 105 для образования потока 110 исходного материала, который подается в генератор 500 синтез-газа. В показанном на фиг.1 варианте осуществления генератор 500 синтез-газа представляет собой реформинг-установку. В реформинг-установке 500 диоксид углерода вступает в эндотермическую реакцию с углеводородом с целью образования синтез-газа. Тепло может подаваться в реформинг-установку 500 с целью возбуждения эндотермических реакций посредством сжигания природного газа, как показано элементом 115. Синтез-газ 120, который включает в себя монооксид углерода и водород, вырабатываемые в генераторе 500 синтез-газа, а также монооксид углерода и водород, рециркулируемые от реактора прямого восстановления, подаются, предпочтительно как показано на фиг. 1, без какого-либо охлаждения, помимо того, которое обеспечивается естественной теплопередачей, в реакционную камеру 510 прямого восстановления.

Железную руду 210 подают в реакционную камеру 510 прямого восстановления, и в камере 510 железная руда контактирует с горячим синтез-газом, который обычно имеет температуру в пределах от 1400oF (760oC) до 1800oF (982oC) и вступает в реакцию с синтез-газом. Реакция синтез-газа с железной рудой восстанавливает железную руду до металлического железа и вырабатывает диоксид углерода и водяной пар. Полученное железо извлекают из реакционной камеры 510 прямого восстановления, как показано потоком 220.

Отходящий газ 125 из реакционной камеры 150 прямого восстановления, содержащий диоксид углерода и водяной пар от реакции прямого восстановления, а также непрореагировавшие монооксид углерода и водород, поступают в сушильный аппарат 520, в котором отходящий газ охлаждается и конденсируется по меньшей мере некоторая часть водяного пара в отходящем газе из реактора 510. Полученная конденсированная вода удаляется из сушильного аппарата 520, как показано потоком 200, и полученный отходящий более сухой газ поступает в потоке 130 из сушильного аппарата 520 в первый компрессор 530, в котором он сжимается до давления, обычно находящегося в диапазоне от 30 до 300 фунтов на квадратный дюйм абсолютного давления (20,58•104 - 205,8•104 Па). Следует понимать, что хотя отходящий газ 125 обрабатывается с целью удаления некоторой части содержащегося в нем водяного пара, полученный более сухой отходящий газ 130 на самом деле все еще сохраняет некоторую часть водяного пара и может насыщаться в условиях выхода из сушильного аппарата 520.

Часть 105 полученного сжатого отходящего газа 135 из первого компрессора 530 рециркулирует. В варианте осуществления изобретения, показанном на фиг. 1, часть 105 рециркулирует в реформинг-установку 500. Другая часть 140, обычно содержащая, примерно, от 5 до 70 процентов более сухого, отходящего газа, поступает во второй компрессор 540, в котором он дополнительно сжимается до давления, обычно находящегося в диапазоне от 150 до 500 фунтов на квадратный дюйм абсолютного давления (10,29•105 Па - 34,3•105 Па). Затем дополнительно сжатый более сухой отходящий газ 145 поступает в газовую турбину 560, в которой он сжигается, вырабатывая энергию. Если необходимо, то для газовой турбины с целью повышения производства энергии можно обеспечить дополнительное топливо, например природный газ 150. Энергия, вырабатываемая газовой турбиной 560, показанная в репрезентативной форме позицией 155, может быть электрической или механической. То есть турбину 560 можно использовать для приведения в действие генератора, или ее можно использовать непосредственно для приведения в действие оборудования, например компрессора.

Фиг. 2 иллюстрирует другой вариант осуществления изобретения, в котором вырабатывается дополнительный синтез-газ, используя в качестве второго генератора синтез-газа либо блок частичного окисления, либо автоматический блок. Элементы варианта осуществления изобретения, показанного на фиг.2, соответствующие элементам варианта, показанного на фиг.1, имеют одинаковые ссылочные позиции, и подробное их описание повторно производиться не будет.

Рассматривая теперь фиг. 2, отметим, что в установку 700 разделения воздуха подается исходный воздух 10. Установка 700 разделения воздуха предпочтительно представляет собой криогенную установку разделения воздуха, хотя можно также использовать установку разделения воздуха адсорбцией с дифференциалом давления. В установке 700 разделения воздуха исходный воздух разделяется на кислородную продукцию 15 и необязательно азотную продукцию 20. Если установкой разделения воздуха является криогенная установка разделения воздуха, то может также вырабатываться другая продукция, например аргон и (или) жидкий кислород, представленные потоком 21 продукции разделения. Производимый в установке разделения воздуха кислород 15, имеющий концентрацию кислорода по меньшей мере 70 молярных процентов, предпочтительно по меньшей мере 90 молярных процентов, подается в генератор 501 синтез-газа наряду с углеводородной текучей средой 101, которая может иметь такие же характеристики, как и характеристика текучей среды 100, и обычно происходит из такого же источника, как и углеводородная текучая среда 100.

Генератором 501 синтез-газа может быть либо блок частичного окисления, либо автотермический блок. В блоке частичного окисления кислород вступает в реакцию с углеводородной текучей средой, вырабатывая монооксид углерода и водород. В автотермическом блоке также образуется монооксид углерода и водород посредством частичного окисления углеводорода кислородом из установки разделения воздуха, хотя и в меньшей степени, чем в блоке частичного окисления, и, кроме того, в автотермический блок подается водяной пар для получения дополнительных монооксида углерода и водорода посредством процесса реформинга потока водяного пара и углеводорода. Синтез-газ, вырабатываемый в генераторе 501 синтез-газа, далее подается в реакционную камеру 510 прямого восстановления. Как показано на фиг.2, синтез-газ из генератора 501 предпочтительно подается потоком 118 в поток 120 с целью образования объединенного потока 121 для прохождения в реакционную камеру 510. Остальная часть показанной на фиг.2 системы аналогична системе, показанной на фиг.1. При желании часть отходящего более сухого газа 130 можно брать и использовать в другом месте в процессе, например, в качестве источника топлива с целью вырабатывания тепла для использования в реформинг-установке 500.

На фиг. 3 показан предпочтительный вариант осуществления изобретения, в котором отходящий газ рециркулирует и вверх по потоку и вниз по потоку генератора синтез-газа. Ссылочные позиции общих элементов на фиг.3 такие же, как и на других чертежах, и повторное описание этих общих элементов производиться не будет.

Рассматривая далее фиг.3, отметим, что отходящий сжатый газ 135 делится на часть 140 и часть 36. Первая часть 160 части 36 рециркулирует в исходный материал для реакционной камеры 510 прямого восстановления. Вторая часть 137 поступает в огневой нагреватель 600 вместе с топливом 115. Нагретый отходящий газ 305 из огневого нагревателя 600 затем проходит в поток 100 и результирующий объединенный поток 110 поступает в блок 500 частичного окисления, в котором генерируется синтез-газ. Поток 118 горячего синтез-газа из блока 500 частичного окисления объединяется с потоком 160 рециркулирующего отходящего газа, образуя поток 320, который затем подается в реакционную камеру 510. Использование огневого нагревателя оптимизирует общую стоимость системы. Предварительный нагрев части рециркулирующего газа снижает количество кислорода, необходимого для поддержания эндотермических реформинг-реакций в блоке частичного окисления.

Фиг.4 иллюстрирует предпочтительный вариант осуществления изобретения, в котором генератор синтез-газа представляет собой либо блок частичного окисления, либо автотермический блок, а установка разделения воздуха представляет собой криогенную установку разделения воздуха. Ссылочные позиции общих элементов на фиг.4 такие же, как и на других чертежах, и повторное описание этих общих элементов производиться не будет.

Обращаясь теперь к фиг.4, отметим, что углеводородная текучая среда 100 подается в огневой нагреватель вместе с топливом 115. Нагретая углеводородная текучая среда 111 из огневого нагревателя 600 и кислород 15, получаемый в криогенной установке 700 разделения воздуха, подаются в генератор 501 синтез-газа, которым может быть либо блок частичного окисления, либо автотермический блок. Если генератором 501 синтез-газа является автотермический блок, к углеводородной текучей среде 100 предпочтительно добавляется водяной пар перед огневым нагревателем 600.

Отходящий более сухой газ 105 из первого компрессора 530 объединяется с синтез-газом 117 из генератора 501 синтез-газа, образуя поток 120 синтез-газа. В показанном на фиг.4 варианте осуществления изобретения содержащее углеводород топливо 116 добавляют непосредственно в горячий синтез-газ 120 с целью образования исходного потока 122 для реакционной камеры 510 прямого восстановления. При этом используется некоторый реформинг в потоке горячего синтез-газа и возможность осуществления реакции прямого восстановления железа с целью восстановления углеводорода в углерод и водород. Вследствие высокой температуры потоков 120 и 122 и наличия в них диоксида углерода из рециркулирующего потока 105 в потоке 122 происходит некоторая конверсия углеводородов перед их поступлением в реакционную камеру 510. В реакционной камере 510 происходит дополнительный реформинг, а также расщепление углеводорода на углерод и водород. Преимущество, получающееся от добавления углеводородного топлива 116 к синтез-газу, подаваемому в реакционную камеру 510, заключается в уменьшении количества синтез-газа, который должен производиться в генераторе 501 синтез-газа, что уменьшает его габариты, а также габариты установки разделения воздуха. Кроме того, поскольку реформинг-реакция является эндотермической, количество рециркулирующего продукта в потоке 105 можно уменьшить, все еще обеспечивая требуемую температуру на входе реакционной камеры 510 прямого восстановления.

В показанном на фиг.3 и 4 варианте осуществления изобретения в сушильный аппарат 520 подается вода 190, которая испаряется в результате косвенного теплообмена с горячим отходящим газом 125, и образующийся водяной пар 195 подается в турбину 560 для использования с целью выработки дополнительной энергии.

В показанном на фиг. 4 варианте осуществления изобретения в газовой турбине используется также азот, вырабатываемый в установке 700 разделения воздуха. Хотя некоторую часть азота 25 можно извлекать из установки 700, по меньшей мере, некоторая часть азотной продукции, обычно имеющей концентрацию азота по меньшей мере 95 мольных процентов, проходит в потоке 26 к компрессору 710 азота, в котором он сжимается до давления, обычно находящегося в диапазоне от 30 до 300 фунтов на квадратный дюйм абсолютного давления (ф/д2ад) (20,58-104 Па - 205,8•104 Па). Затем полученный поток 30 сжатого азота объединяется с потоком 140 отходящего более сухого газа, который потом дополнительно сжимается во втором компрессоре 540, и после этого поступает в виде потока 146 в турбину 560 для выработки энергии. Азот из установки разделения воздуха выполняет две функции. Первая состоит в снижении температуры пламени в камере сгорания газовой турбины, чтобы снизить уровень оксидов азота (NOx), образующихся в камере сгорания. Вторая функция добавления азота состоит в увеличении энергии. Дополнительную массу, связанную с азотом, можно использовать для того, чтобы гарантировать, что газовая турбина работает вблизи своего механического предела, и тем самым обеспечить максимальное использование основного капитала, вложенного в газовую турбину.

Фиг. 5 иллюстрирует другой вариант осуществления изобретения, в котором топливом, используемым для производства синтез-газа, является твердое и (или) тяжелое жидкое топливо. Ссылочные позиции для общих элементов на фиг.5 такие же, как и на других чертежах, и повторное описание этих общих элементов производиться не будет.

Рассматривая теперь фиг.5, отметим, что твердое и (или) тяжелое жидкое топливо 205, например, каменный уголь, нефтяной кокс или нефтяной остаток, подается в блок 501 частичного окисления вместе с кислородом 15 и кипящей питающей водой 191. Поток 212 синтез-газа отводится из блока 501 и, если необходимо, подается через блок 505 удаления серы, которым может быть обычный блок абсорбции, основанная на аминах система или высокотемпературный блок. Шлак из блока 501 удаляется в потоке 101, а водяной пар из блока 501 подается в потоке 196 к турбине 560. Поток 213 десульфурированного синтез-газа делится на поток 214, который поступает в турбину 560, и на поток 217, который объединяется с рециркулирующим потоком 105, образуя поток 222. Этот поток нагревается в огневом нагревателе 506, используя топливо 216, и получающийся поток 224 поступает в реакционную камеру 510 прямого восстановления для обработки, как описано выше.

Теперь благодаря использованию этого изобретения можно более эффективно, чем обычными системами, получать железо методом прямого восстановления железной руды. Побочный продукт прямого восстановления используется для выработки энергии, а также может использоваться с целью снижения количества синтез-газа, который необходимо производить для выполнения прямого восстановления. Вырабатываемую энергию можно использовать, между прочим, для приведения в действие установки разделения воздуха, а продукты установки разделения воздуха можно использовать для производства синтез-газа, а также для восстановления NOx и для увеличения выработки энергии.

Хотя изобретение подробно описано со ссылкой на некоторые предпочтительные варианты осуществления, специалисты в данной области техники поймут, что существуют другие варианты осуществления изобретения, не выходящие за рамки сущности и объема притязаний формулы изобретения.

Изобретение относится к области металлургии, в частности к получению железа. Система для получения железа прямым восстановлением объединена с турбинным генератором энергии и предпочтительно криогенной установкой разделения воздуха, в которой отходящий газ от прямого восстановления приводит в действие турбину, а кислород из установки разделения воздуха используют для выработки синтез-газа для прямого восстановления. Азот из установки разделения воздуха уменьшает образование NOx и повышает выработку энергии в турбине. Техническим результатом изобретения является то, что его можно эффективно эксплуатировать в любом географическом месте независимо от наличия там внешних источников электроэнергии. 2 с. и 6 з.п. ф-лы, 5 ил.

| US 4678480, 07.07.1987 | |||

| Способ восстановления железорудного сырья | 1987 |

|

SU1535896A1 |

| Устройство для подвески потайной обсадной колонны | 1982 |

|

SU1109510A1 |

| US 5117623 A, 02.06.1992. | |||

Авторы

Даты

2004-03-10—Публикация

1999-09-09—Подача