Изобретение относится к производству чугуна, а также к криогенной ректификации, и предназначено для объединения этих двух технологий таким путем, чтобы эффективно осуществлять операции по производству чугуна.

При работе доменной печи сжигаются уголь и воздух, а получившиеся в результате восстановительные газы используются для восстановления железной руды, чтобы получить железо. Отходящие газы доменной печи содержат некоторое количество тепла и обычно используются в качестве топлива для генерации энергии и водяного пара. Несмотря на эффективное использование этих газов желательно повысить эффективность его использования особенно в свете ожидаемого снижения стоимости электричества, которое может быть выработано с помощью силовой установки.

Известен способ производства чугуна, включающий подачу воздушного дутья и углеводородного топлива в доменную печь, сжигание кислорода, содержащегося в воздушном дутье, с углеводородным топливом для получения доменного газа, содержащего азот, окись углерода и водород (WO 88/04329 A, C 21 D 5/00, 16.06.1983).

Технический результат изобретения заключается в создании способа, посредством которого отходящие газы из доменной печи могут эффективно применяться для увеличения производительности процесса получения чугуна на участке по производству чугуна.

В целом изобретение предназначено для эффективного объединения доменной печи с реактором прямого восстановления железа с использованием криогенной ректификации для повышения эффективности процесса. Криогенная ректификация улучшает работу доменной печи и позволяет использовать в реакторе прямого восстановления железа отходящий газ из доменной печи и, таким образом, увеличивает количество получаемого чугуна и из доменной печи непосредственно, и из-за объединения работы доменной печи с реактором прямого восстановления железа.

Вышеуказанная цель и преимущества изобретения достигаются за счет того, что в доменную печь подают воздушное дутье, содержащее примерно от 22 до 50 мольных процентов кислорода, остальное - преимущественно азот, причем воздушное дутье получают смешиванием воздуха с кислородом, полученным в криогенной установке разделения воздуха путем криогенной ректификации воздуха, а полученный доменный газ смешивают с водяным паром для получения двуокиси углерода и дополнительного водорода в результате реакции окиси углерода с водяным паром, удаляют двуокись углерода из доменного газа для получения обогащенного доменного газа, содержащего азот и водород, пропускают обогащенный доменный газ в криогенной ректификационной установке и разделяют его в этой установке для получения водорода и остаточного азота, подают полученный водород в реактор прямого восстановления для получения железа в результате вступления в реакцию полученного водорода с железной рудой.

Согласно предпочтительным формам выполнения способа для нагрева воздуха воздушного дутья перед подачей его в доменную печь дополнительно используют часть доменного газа из доменной печи; перед осуществлением реакции водяного пара с окисью углерода дополнительно пропускают доменный газ вверх в противотоке с протекающей водой; удаление двуокиси углерода из доменного газа осуществляют путем адсорбирования двуокиси углерода из доменного газа на адсорбенте; удаление двуокиси углерода из доменного газа осуществляют путем адсорбирования двуокиси углерода из доменного газа в расплаве карбоната калия; удаление двуокиси углерода из доменного газа осуществляют с помощью подачи двуокиси углерода на адсорбирующий материал, затем введения остаточного азота в контакт с этим материалом и вывода двуокиси углерода из этого материала в остаточный азот; для увеличения концентрации водорода в потоке водорода из криогенной ректификационной установки до подачи его в реактор прямого восстановления дополнительно пропускают водород из криогенной ректификационной установки через концентратор водорода; дополнительно подают рециркулирующий поток из концентратора водорода в криогенную ректификационную установку; концентратор водорода выполнен в виде мембранного устройства; концентратор водорода выполнен в виде адсорбционного устройства с изменяющимся давлением.

Используемое в настоящем описании понятие "железная руда" означает один или несколько окислов железа, таких как оксид железа (II) и оксид железа (III).

Используемое в настоящем описании понятие "колонна" означает дистилляционную колонну или зону, или фракционирующую ректификационную колонну или зону, т.е. контактную колонну или зону, в которой жидкая и газовая фазы контактируют друг с другом при движении во встречном направлении, для осуществления разделения смеси текучих сред, например, при контактировании паровой и жидкой фаз на ряде последовательно расположенных и разнесенных по вертикали тарелках или пластинах, установленных в колонне, и/или на элементах заполнения колонны, которые могут образовывать структурированное (упорядоченное) заполнение или неупорядоченное заполнение.

Используемое в настоящем описании понятие "криогенная ректификационная установка" означает разделительную установку, в которой, по меньшей мере, часть работы установки осуществляется при температуре 150 градусов Кельвина (К) или ниже.

Используемое в настоящем описании понятие "криогенная установка разделения воздуха" означает криогенную ректификационную установку, содержавшую, по меньшей мере, одну колонну, в которой воздух разделяется с получением, по меньшей мере, одного из двух таких продуктов, как кислород и азот.

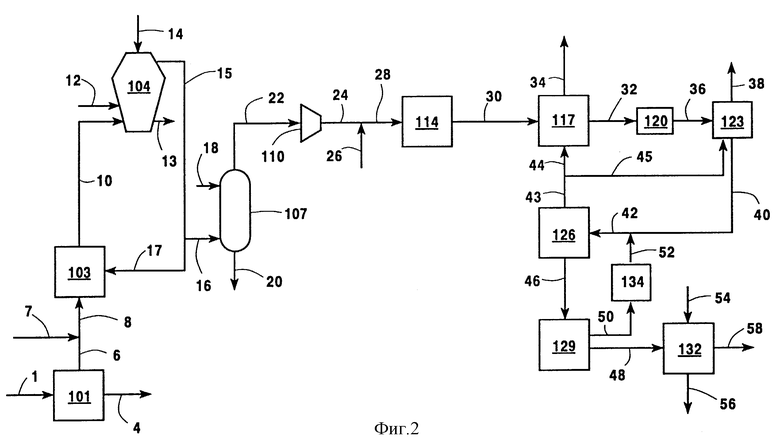

Ниже изобретение поясняется более подробно с помощью чертежей, где на

фиг. 1 показана упрощенная блок-схема, иллюстрирующая последовательность выполнения операций при осуществлении одного из предпочтительных вариантов предложенного в изобретении способа; в этом варианте удаление двуокиси углерода осуществляется с помощью адсорбционной установки с дифференциалом давления;

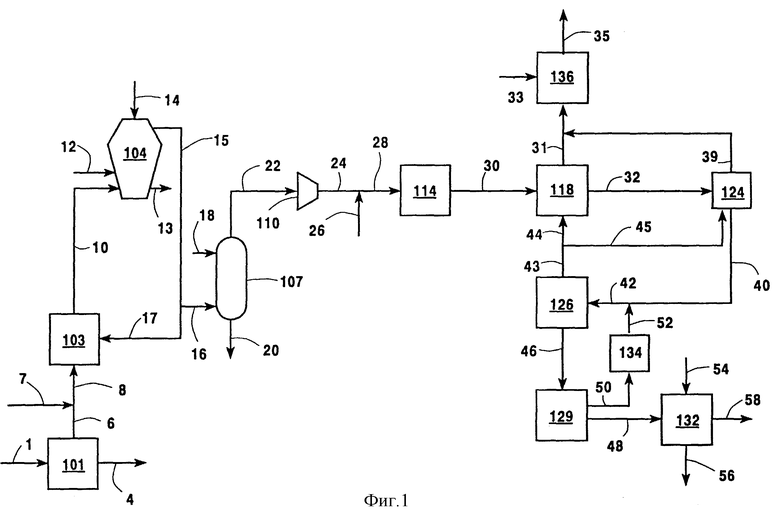

фиг. 2 - упрощенная блок-схема, иллюстрирующая последовательность выполнения операций при осуществлении другого предпочтительного варианта способа согласно изобретению, в этом способе удаление двуокиси углерода выполняется с помощью системы с горячим карбонатом калия.

Согласно фиг. 1 исходный воздух 1, состоящий, преимущественно, из азота и кислорода, подается в криогенную установку 101 для разделения воздуха, в которой он разделяется путем криогенной ректификации с получением кислорода. Криогенная установка 101 для разделения воздуха может представлять собой любую эффективно работающую криогенную установку для разделения воздуха. Предпочтительно криогенная установка 101 для разделения воздуха представляет собой установку со сдвоенными колоннами, содержавшую колонну высокого давления и колонну низкого давления, находящиеся в теплообмене между собой, при этом исходный воздух подвергается предварительному разделению путем криогенной ректификации в колонне высокого давления с образованием текучей среды, обогащенной кислородом, и текучей среды, обогащенной азотом, а затем эти текучие среды направляются в колонну низкого давления, в которой они подвергаются окончательному разделению путем криогенной ректификации с получением кислорода и азота. В криогенной установке разделения воздуха также могут применяться и другие колонны, такие как аргоновая колонна с "боковым рычагом", в которой может быть получен аргон.

Азот выводится из криогенной установки 101 разделения воздуха в виде потока 4, который может быть возвращен обратно полностью или частично или выброшен в атмосферу. Полученный кислород (кислородный продукт), имеющий концентрацию кислорода в диапазоне от концентрации кислорода в обогащенном воздухе до более высокой концентрации, соответствующей более чистому кислороду, т. е. обычно в диапазоне от 40 до 99,9 мольных процентов, выводится из криогенна установки разделения воздуха в виде потока 6. Кислород из криогенной установки разделения воздуха смешивается с воздухом из потока 7 для получения воздуха, обогащенного кислородом, или воздуха 8 для дутья. Воздух для дутья имеет концентрацию кислорода обычно в пределах диапазона от 22 до 50 мольных процентов, остаток состоит преимущественно из азота.

Воздух 8 для дутья нагревается в печах 103 до температуры обычно в диапазоне от 815 до 1204oC, а полученный в результате горячий воздух 10 для дутья вводится в доменную печь 104 вместе с углеводородным топливом 12, которое может быть углем, нефтью или природным газом. Кроме того, в доменную печь 104 подается шихта 14, содержащая железную руду, уголь и разжижающие материалы. Кислород воздуха для дутья взаимодействует с углеводородным топливом в доменной печи, генерируя тепло и образуя восстановительный газ, который восстанавливает железную руду до железа при протекании газа через печь. Расплавленное железо и шлак выводятся из донной части печи 104 в линию 13, а газ, который обычно называют доменным газом, и содержащий азот, окись углерода, двуокись углерода и водород, собирается в верхней части доменной печи 104 и выводится из печи 104 в виде потока 15.

Важный аспект настоящего изобретения заключается в том, что воздух для дутья наряду с тем, что он имеет концентрацию кислорода, превышающую концентрацию кислорода в исходном воздухе, также содержит значительное количество азота, предпочтительно примерно 60 мольных процентов или более. Это приводит к двум благоприятным результатам. Это позволяет доменной печи работать без значительных отклонений от обычного на практике режима работы доменной печи, в которой воздух является единственным источником кислорода, и, кроме того, воздух служит источникам азота, который может с пользой применяться при последующем объединении доменной печи с реактором прямого восстановления железа.

Как показано на фиг. 1, часть 17 отходящего доменного газа 15 проходит в печи 103, в которых он сгорает с выделением тепла, нагревающего воздух для дутья. Оставшаяся часть 16 отходящего доменного газа 15 проходит в нижнюю часть промывной башни (газоочистительной колонны) 107. Вода подается в верхнюю часть промывной башни 107 в виде потока 18 и проходит вниз промывной башни 107 в направлении, противоположном протеканию вверх доменного газа, и в этом процессе частицы примесей из доменного газа вымываются в протекающую вниз воду, а доменный газ охлаждается до температуры обычно в пределах диапазона от 30 до 65oC. Промывающая вода выводится на промывной башни 107 в виде потока 20.

Охлажденный доменный газ выводится из верхней части промывной башни 107 в потоке 22 и подается в компрессор 110, в котором он сжимается до давления обычно в пределах диапазона от 100 до 500 фунтов на квадратный дюйм по абсолютной величине (0,0703 - 0,352 кг/мм2). Полученный в результате сжатый доменный газ в потоке 27 смешивается с водяным паром, имеющим по существу такое же давление, с образованием потока 28 для реакции смещения вода-газ. Водяной пар в виде потока 26 добавляется в поток 24 сжатого доменного газа с такой скоростью, чтобы отношение воды к окиси углерода в потоке 28 для реакции смещения вода-газ находилось в диапазоне от 2 до 5. Предпочтительно, чтобы перед смешиванием потоков 24 и 26 с образованием потока 28 каждый из них нагревался до температуры примерно 315oC.

Поток 28 для реакции смещения вода-газ подается в секцию 114 для реакции смещения, которая предпочтительно содержит высокотемпературный и низкотемпературный ректоры смещения, расположенные последовательно, и каждый реактор смещения снабжен теплообменником. Когда газоводяная смесь для реакции смещения проходит через реакторы смещения, окись углерода вступает в экзотермическую реакцию с водяным паром с образованием двуокиси углерода и водорода. Затем получающийся в результате доменный газ, содержащий азот, двуокись углерода и водород, проходит в виде потока 30 из секции 114 для реакции смещения вода-газ в адсорбционную систему 118 с дифференциалом давления, которая содержит один или несколько слоев адсорбирующих частиц, которые, преимущественно, адсорбируют двуокись углерода. Среди таких адсорбирующих материалов можно назвать активированный уголь и цеолиты.

Когда доменный газ проходит через адсорбционную систему 118 с дифференциалом давления, двуокись углерода удаляется из доменного газа за счет преимущественной адсорбции на адсорбенте. Полученный в результате обогащенный доменный газ, содержащий азот и водород, выводится из адсорбционной системы с дифференциалом давления в виде потока 32.

Поток 32 может содержать до 300 млн-1 двуокиси углерода, а также в нем будет содержаться некоторое количество воды. Поток 32 проходит через предварительный очиститель 124 для удаления воды и двуокиси углерода. Полученный в результате обогащенный доменный газ выводится из предварительного очистителя 124 в виде потока 40 и объединяется с рециркулирующим потоком 52 с образованием потока 42, который подается в криогенную ректификационную установку 126. Предпочтительно криогенная ректификационная установка 126 содержит теплообменник, в установке подаваемый исходный поток частично конденсируется, а затем разделяется на фазы для осуществления разделения. Однако установка может объединять теплообмен и разделение фаз с дальнейшим разделением в колонне. В криогенной ректификационной установке 126 исходный поток 42 разделяется путем криогенной ректификации на текучую среду, обогащенную водородом, в которой концентрация водорода обычно в пределах диапазона от 70 до 95 мольных процентов, и на остаточный азот, в котором концентрация азота примерно 98 мольных процентов, а остаток преимущественно состоит из водорода и окиси углерода.

Текучая среда, обогащенная водородом, проходит из криогенной ректификационной установки 126 в виде потока 46 в концентратор водорода, который в варианте, проиллюстрированном на фиг. 1, представляет собой мембранный сепаратор 129. В мембранном устройстве 129 водород концентрируется и получается водород с чистотой, обычно превышающей 95 мольных процентов. Рециркулирующий поток, содержащий менее 85 мольных процентов водорода и имеющий давление примерно 200 фунтов/кв. дюйм (0,1406 кг/кв. мм), проходит из мембранного устройства 129 в виде потока 50 в продувочный насос 134, а из него, как указывалось выше, в виде рециркулирующего потока 52 в криогенную ректификационную установку 126. Поток концентрированного водорода поступает в виде потока 48 вместе с железной рудой 54 в систему с реактором прямого восстановления. Водород вступает в реакцию с железной рудой и непосредственно восстанавливает железную руду до металлического железа. Полученное железо удаляется из реактора 132 прямого восстановления в виде потока 56, а продувочный газ из реактора обычно сжигается в предварительном нагревателе и уходит как дымовой газ в потоке 58.

Оставшийся азот выводится из криогенной ректификационной установки 126 в виде потока 43. Большая часть 44 потока 43 проходит через адсорбционное устройство 118 с дифференциалом давления, в котором он служит для регенерации адсорбента, который становится заполненным двуокисью углерода; двуокись углерода десорбируется из адсорбента в поток остаточного азота. Меньшая часть 45 потока 43 проходит через предварительный очиститель 124, в котором он служит для регенерации адсорбента, который заполняется водой и двуокисью углерода; вода десорбируется из адсорбента в поток остаточного азота. Полученные в результате потоки 31 и 39 "отработавшего" азота из устройств 118 и 124 соответственно могут быть удалены или, как показано на фиг. 1, могут быть направлены в реактор 136 преимущественного окисления, в котором кислород из потока 33 вступает в реакцию с оставшейся окисью углерода с образованием двуокиси углерода, перед тем, как поток оставшегося азота будет удален в виде потока 35.

Важный аспект настоящего изобретения заключается в том, что азот, который используется для регенерации системы удаления двуокиси углерода, поступает из установки криогенного азотводородного разделения, а не из установки разделения воздуха. Азот из установки разделения воздуха может потенциально вводить кислород в систему удаления двуокиси углерода и, следовательно, в конечном счете, в обогащенный доменный газ, из которого берется водород для реакции прямого восстановления железа. Такое присутствие кислорода может оказаться опасным и изобретение, в котором используется две раздельные криогенные ректификационные установки, позволяет исключить любую такую потенциальную опасность.

На фиг. 2 представлен другой вариант осуществления изобретения, в котором система удаления двуокиси углерода представляет собой систему с горячим карбонатом калия, а не адсорбционную систему с дифференциалом давления. Числовые позиции на фиг. 2 такие же, как и на фиг. 1, для общих элементов и эти общие элементы подробно больше не будут описываться.

Как показано на фиг. 2, поток 30 доменного газа проходит из секции 114 для реакции смещения вода-газ в систему 117 удаления кислого газа, которая содержит адсорбер и десорбер, использующие в качестве растворителя горячий расплав карбоната калия. Растворитель выводит двуокись углерода из газовой смеси 30 в абсорбционную колонну. Растворитель регенерируется в десорбционной колонне, используя водяной пар и остаточный азот из потока 44, а полученная в результате смесь двуокиси углерода и остаточного азота удаляется в виде потока 34. Обогащенный доменный газ в потоке 32, который может содержать примерно 500 млн-1 двуокиси углерода, проходит в секцию 120 для получения метана, в которой газ предварительно нагревается, а затем добавляется в метановый реактор. В метановом реакторе вся оставшаяся окись углерода и двуокись углерода вступает в реакцию с водородом с образованием метана. Газовая смесь из секции 120 получения метана проходит в виде потока 36 в осушитель 123, который удаляет воду из газовой смеси, а полученный в результате обогащенный доменный газ выводится из осушителя 123 в виде потока 40. Осушитель 123 регенерируется с помощью потока 45 остаточного азота, а смесь азота и воды выводится из осушителя 123 в виде потока 38. Остаточный азот в этом варианте изобретения содержит в качестве примесей водород и метан.

Несмотря на то, что изобретение подробно описано на примерах предпочтительных вариантов его осуществления, специалистам в данной области техники понятно, что существуют и другие варианты изобретения в рамках сущности и объема, определяемого формулой изобретения. Например, криогенная установка разделения воздуха не обязательно может быть предназначена для производства кислорода для доменного газа, а она может производить кислород, который направляется в трубопровод, из которого этот кислород может подаваться не только в доменный газ, но и для использования в других целях. Исходный воздух в криогенной установке разделения воздуха может быть получен из продувочного насоса (нагнетателя) воздуха для дутья, выполненного таким образом, чтобы подавать воздух в доменную печь. Концентрирование водорода после криогенной ректификационной установки может быть осуществлено с помощью адсорбционной установки с дифференциалом давления, а не с помощью мембранной установки.

Предлагаемый способ относится к металлургии, конкретно к производству чугуна. Способ включает объединение производства чугуна в доменной печи с процессом получения железа путем прямого восстановления. Способ включает две системы с криогенными ректификационными линиями, при этом выходные продукты получают в обеих системах. Использование изобретения обеспечивает увеличение производительности получения чугуна. 9 з.п.ф-лы, 2 ил.

| Шланговое соединение | 0 |

|

SU88A1 |

| Способ доменной плавки на кислородном дутье | 1948 |

|

SU85049A1 |

| Система подготовки газовой смеси на металлургическом комбинате | 1989 |

|

SU1765175A1 |

| УСТАНОВКА ДЛЯ УТИЛИЗАЦИИ ЭНЕРГИИ ГАЗА НА ПОДЗЕМНОМ ХРАНИЛИЩЕ ГАЗА | 1991 |

|

RU2049293C1 |

| Способ производства сычужного сыра с низкой температурой второго нагревания | 1983 |

|

SU1222236A1 |

| Загрузочное устройство | 1987 |

|

SU1437181A1 |

| СПОСОБ ПРОИЗВОДСТВА КОТЕЛЬНЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ ИЗ СЛИТКОВ ЭШП | 2003 |

|

RU2261766C1 |

| СПОСОБ ЛЕЧЕНИЯ ИДИОПАТИЧЕСКОЙ ЭКЗЕМЫ В АМБУЛАТОРНЫХ УСЛОВИЯХ | 2003 |

|

RU2257922C2 |

Авторы

Даты

2001-05-10—Публикация

1999-10-26—Подача