Изобретение относится к способу изготовления абразивного материала на основе корунда.

Абразивные материалы указанного типа известны давно. Они используются в виде порошка (зерен) различной степени измельчения. Бумажные или текстильные полотна, покрытые такими порошками, называются гибкими абразивными средствами. Из зерен могут быть также изготовлены тела, например шлифовальные круги, которые служат для абразивной обработки различных материалов, например металла, дерева или т.п.

Известен корунд различного качества и состава. Так называемый обычный корунд содержит 95 - 97 мас.% Al2O3. Электрокорунд повышенной чистоты содержит порядка 98 мас.% Al2O3 и изготавливается, как и обычный корунд, преимущественно путем восстановительной плавки кальцинированных бокситов. Белый электрокорунд с еще более высоким содержанием Al2O3 в свою очередь может быть различных сортов. Они различаются, например, добавками окиси хрома.

К специальным абразивным материалам относятся цирконовые корунды, которые в сущности состоят из окиси алюминия и окиси циркония.

Для изготовления абразивных кругов для прецизионного шлифования используется корунд, который существует в монокристаллической форме. Такой монокристалл корунда характеризуется высокой стойкостью при одновременно холодном режиме шлифования. Однако его изготовление требует высоких технологических затрат.

Наиболее близким техническим решением к данному изобретению является способ изготовления абразивного материала на основе корунда с коэффициентом формы зерна более 0,6, включающий загрузку в плавильный агрегат непрерывно или порциями содержащий Al2O3 исходный компонент с содержанием Al2O3 более 98 мас.%, последующее охлаждение, извлечение и измельчение отвержденного корундового блока до желаемой фракции (патент США N 4111668).

Недостатком такого способа изготовления абразивного материала является сложная технология его производства и высокие технологические затраты.

Технологическим результатом изобретения является создание абразивного материала на основе корунда, который можно получить по относительно простой технологии и который по характеристике или производительности шлифования был бы сравним с монокристаллическим корундом.

Это достигается за счет того, что объем подачи исходного компонента в единицу времени и производительность печи выбирают при этом таким образом, чтобы образовавшаяся в плавильном агрегате фаза расплава в течение процесса расплавления составляла максимально высоту 200 мм, причем затвердевание расплава происходит в плавильном агрегате до его извлечения.

Согласно одному варианту осуществления изобретения высота слоя расплава составляет не более 100 мм, согласно другому варианту - 50 мм.

Целесообразно, чтобы содержащий Al2O3 исходный компонент имел содержание щелочей менее 0,1 мас.%. Содержащий Al2O3 исходный компонент может быть расплавлен в электродуговой печи. Содержащий Al2O3 исходный компонент может быть также расплавлен в плавильном агрегате, охлаждаемом со стороны стенок и/или дна. Перед первой загрузкой содержащего Al2O3 исходного компонента на дно рабочей зоны может быть уложен разделительный слой. В качестве разделительного слоя может быть уложен слой крупнодробленого корунда. Содержащий Al2O3 исходный компонент может быть использован с добавкой до 3,0 мас.% окислов элементов групп 2 - 6 периодической системы. Целесообразно в качестве добавки использовать TiO2 и/или Cr2O3.

Поскольку производительность шлифования или характеристика абразивного материала в большой степени зависит от формы отдельных абразивных зерен и от формы (остроты) режущих кромок - кубическое зерно с четко выраженными режущими кромками, обеспечивает при этом наилучшие результаты. При этом коэффициент формы 1 описывает идеально кубическое абразивное зерно. Соотношение диагоналей эллипса, равновеликого проекции зерна, равно 1 (окружность). Так как это значение является сугубо теоретическим, то изобретение стремится обеспечить максимально возможное приближение к идеальному значению, поэтому отдельные зерна абразивного материала должны иметь коэффициент формы более 0,6.

Причем процессом плавки при расплавлении исходного компонента управляют таким образом, чтобы постоянно образовывался как можно более тонкий слой расплава или другими словами, чтобы на каждой стадии процесса плавки в жидкой фазе находилось минимально возможное количество материала.

Можно получить множество свободных центров кристаллизации, которые способствуют образованию микроструктуры в корундовом блоке в смысле изобретения. Величиной отдельных кристаллов в определенных пределах можно управлять через высоту ванны расплава и величину отвержденного блока.

Способ предпочтительно осуществлять в электродуговых печах. Однако пригодны и другие плавильные агрегаты, например плазменные печи. Чтобы повысить температурный градиент между жидкой фазой и находящимся под ней отвержденным корундовым блоком, целесообразно осуществлять способ таким образом, чтобы стенки и/или дно плавильного агрегата охлаждалось, например, водой.

Таким образом высоту слоя расплава можно ограничить технологическим минимумом. При этом согласно изобретению, чем меньше высота слоя расплава, тем выше доля абразивных зерен с коэффициентом формы, приближающимся к 1.

Отличие способа от известных процессов плавки заключается в том, что используется печь с уменьшенной производительностью и предпочтительно с охлаждением дна, например, водой, чтобы по возможности свести к минимуму высоту слоя расплава.

Результатом осуществления предлагаемого способа является такая макроструктура в отвержденном корундовом блоке, что при последующем измельчении небольшие затраты на дробление приводят к образованию почти идеально кубических абразивных зерен, режущие кромки которых или незначительно разрушены или совсем не разрушены. Тем самым небольшие затраты на измельчение обеспечивают повышенный выход пригодного для использования абразивного зерна.

К особенно хорошим результатам ведет использование в качестве исходного материала малощелочного глинозема, так как это препятствует образованию Al2O3 низкосортной с точки зрения абразивности модификации. Содержание щелочи должно быть менее 0,1% по массе.

Добавка окислов элементов 2 - 6 групп периодической системы, например TiO2 и Cr2O3, ведет к улучшению результатов.

Измельчение можно проводить по известной технологии, например с помощью щековых дробилок или валковых дробилок. В зависимости от режима проведения способа образуются кристаллы различного размера. После измельчения получают, например, зерно абразивного материала 36 (норма FERA) с насыпным весом 1,7 - 2,0 г/см3 и с коэффициентом формы выше 0,7 без последующей обработки зерна.

Пример 1. В качестве исходного материала приготовлено 500 кг малощелочного α -глинозема с содержанием Na2O 0,08 мас.% в смеси с 1,5 кг двуокиси титана и 0,075 кг окиси хрома. Материал непрерывно загружают в электрическую дуговую печь. В качестве рабочей зоны печи служила так называемая ванна Хиггинса с водоохлаждаемым снаружи дном. Для защиты охлаждаемого дна на нем расположена графитовая плита, на которой в свою очередь уложен крупнодробленый белый электрокорунд, который при начальном расплавлении исходного материала обеспечивает разделение расплава и дна. При этом размер зерен составлял 5 - 10 мм, за счет чего отвержденный корундовый блок может быть легче извлечен.

Подача исходных компонентов и производительность печи были выбраны таким образом, чтобы в каждый момент времени высота слоя расплава (между электродами) составляла максимально 100 мм. Вследствие улучшенного теплоотвода высоту слоя расплава при этом легко установить в начале на низком уровне, чем к концу компании печи.

Пример 2. После загрузки всей порции печь отключается. После отверждения последней расплавленной фазы корундовый блок извлекается из печи, подвергается дроблению и измельчению до зерна 46 (норма FERA) с помощью щековой и валковой дробилок.

Найденная насыпная масса полученного зерна в соответствии с нормой FERA составляет 1,82 г/см3, а коэффициент формы 0,75. Ниже приводится состав абразивного, зерна, мас.%:

0,31 - TiO2

0,15 - Cr2O3

0,08 - Na2O

Остальное - Al2O3

Из этого материала затем был изготовлен шлифовальный круг с керамической связкой размерами 225/25/50,8 мм.

Пример 3. 500 кг Глинозема с содержанием Al2O3 > 98 мас.% непрерывно загружают в электродуговую печь. В качестве рабочей зоны печи служит так называемая ванна Хиггинса. Количество загружаемого исходного компонента и производительность печи выбирают так, чтобы расплавленная фаза в любое время имела максимальную высоту 180 мм. Средняя мощность электродуговой печи составляет 110 кВт, а производительность плавления - 90 кг исходного материала в час.

После загрузки всей порции печь выключают для отверждения высоты слоя расплава, за счет чего расплав отверждается в виде корундового блока. Затем его извлекают, дробят в валковой дробилке и размалывают до получения зерна 46 (норма FERA). Коэффициент формы зерна составляет 0,69. Из этого материала изготовляют затем шлифовальные круги на керамической связке размером 225х25х50,8 мм.

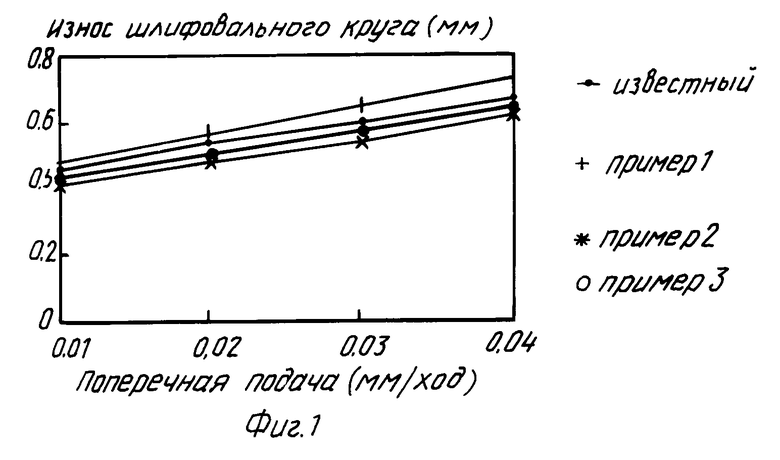

Результаты шлифования приведены на прилагаемых диаграммах.

На диаграммах 1 - 3 представлен износ по радиусу круга при поперечной подаче (мм/ход). Во всех случаях скорость круга составляет около 25 м/с, а скорость стола - около 29 м/мин. При этом результаты измерений, относящиеся к абразивному кругу из зерна, полученного согласно изобретению, показаны в примере 2. Значения примера 3 находятся точно между значениями примера 2 и сравнительного примера.

Эталонный образец представляет собой абразивный круг из имеющегося в продаже монокристаллического корунда фракции 46 (согласно норме FERA). Пример 1 представляет значения, относящиеся к шлифовальному кругу из полученного обычной технологией плавления и обработанного зерна 46 (согласно норме FERA) того же химического состава, что и в примере 2.

Очевидно, что во всех случаях предлагаемый абразивный материал приводит к улучшению производительности шлифования (уменьшенный износ круга) независимо от того, проводилось ли испытательное шлифование с охлаждающим средством (диаграмма 1) или без охлаждающего средства (диаграмма 2).

Преимущества предлагаемого абразивного материала не зависят от вида шлифуемого материала, как показывает сравнение диаграммы 1 и 2 с диаграммой 3. В случае диаграмм 1 и 2 обрабатывалась сталь S6-5-2 (DM 05); HPC 64, а в случае диаграммы 3 - сталь 90 MnCrV8.

Изобретение относится к технологии изготовления абразивного материала на основе корунда с коэффициентом формы зерна более 0,6. Абразивные материалы указанного типа используются в виде порошка (зерен) различной степени измельчения. Бумажные или текстильные полотна, покрытые такими порошками, называются гибкими абразивными средствами. Из зерен могут быть также изготовлены тела, например шлифовальные круги, которые служат для абразивной обработки различных материалов, например металла, дерева и т.п. Согласно способу в плавильный агрегат непрерывно или порциями загружают содержащий Аl2O3 исходный компонент с содержанием Al2O3 более 96 мас.%, причем объем подачи исходного компонента в единицу времени и производительность печи выбирают при этом таким образом, чтобы образовавшаяся в плавильном агрегате фаза расплава в течение процесса расплавления постоянно составляла максимально высоту 200 мм, после чего расплав охлаждают, извлекают отвержденный корундовый блок из плавильного агрегата и измельчают до желаемой фракции. 9 з. п. ф-лы, 3 ил.

| SU, 1724667, C 09 K 3/14, 1992 | |||

| US, патент, 4111668, C 09 K 3/14, 1978. |

Авторы

Даты

1998-07-10—Публикация

1994-11-15—Подача