Настоящее изобретение относится к содержащим оксид титана частицам оксида алюминия на основе корунда, выплавленного в электродуговой печи из кальцинированного глинозема, с отличительными признаками ограничительной части п. 1 формулы изобретения, а также к способу их получения.

Плавленые корунды благодаря их высокой твердости и их высокой температуре плавления применяются в качестве абразивов и огнеупорных материалов. Получение осуществляют путем плавки сырья в электродуговой печи. В зависимости от используемого сырья различают так называемые бокситовые корунды, которые получают из боксита как сырья с помощью восстановительной плавки в электродуговой печи, и глиноземные корунды, при получении которых в качестве сырья используют глиноземы, полученные из боксита химическим способом щелочной варки.

Природные бокситы помимо оксида алюминия содержат в основном оксид железа, оксид титана и оксид кремния в качестве примесей, которые частично удаляются при восстановительной плавке в электродуговой печи. Таким способом получают известные в области абразивных материалов и огнеупорной промышленности нормальные корунды с содержанием TiO2 около 3 вес.% и электрокорунды повышенной чистоты с содержанием TiO2 около 1,6 вес.%.

Содержание оксида титана влияет на физические свойства продуктов. Так, содержащие оксид титана бокситовые корунды отличаются высокой вязкостью, которую можно еще больше увеличить путем последующей термообработки.

Анализ содержания оксида титана является важным способом контроля качества во время плавки. В процессе получения бокситового корунда углерод восстанавливает часть TiO2 до Ti2O3, который в известной степени растворим в оксиде алюминия.

При отжиге в присутствии кислорода образуется характерный сине-стальной цвет, который объясняется образованием фаз Ti3+/Ti4+. Образование синего цвета, который можно рассматривать как показатель вязкости частиц оксида алюминия, сильно зависит от содержания оксида титана (Ti2O3), растворенного в твердой форме.

Вторую большую группу плавленых корундов составляют так называемые корунды высшего качества, которые получают на основе кальцинированного глинозема в электродуговой печи. Наряду с чистым корундом высшего качества - белым корундом, известны также легированные оксидом хрома корунды высшего качества, которые имеют розовую или темно-красную окраску.

Вышеописанный уровень техники отражен в многочисленных публикациях, из которых далее будут указаны только два выбранных примера.

Так, в документе US 4157898 описано шлифовальное зерно из плавленого оксида алюминия на основе глинозема с содержанием восстановленного оксида титана от 0,42 вес.% до 0,84 вес.%. Документ DE 3408952 C2 описывает способ получения корунда путем восстановительной плавки боксита в электродуговой печи, при котором боксит плавят с одновременным восстановлением при добавке металлического алюминия.

Хотя получение плавленого корунда в электродуговой печи известно уже более 100 лет, и сегодня все еще предпринимаются усилия дополнительно улучшить способ и продукты, причем в последнее время часто в качестве цели на переднем плане стоит снижение издержек производства, которые в существенной степени обусловлены расходами на сырье и энергию.

Так, ввиду повышающейся цены на боксит, пытались заменить боксит как сырье для получения электрокорунда повышенной чистоты на кальцинированный глинозем, что ранее из-за заметной разницы стоимости боксита и глинозема считалось не очень целесообразным экономически, так как специалист, кроме того, не мог ожидать, что в результате замены одного сырья на другое по существу с таким же химическом составе будет получена значительная разница качества.

Однако авторами настоящего изобретения неожиданно было обнаружено, что заменой боксита на кальцинированный глинозем удается получить частицы плавленого оксида алюминия, содержащие оксид титана, которые имеют свойства, отличающие их от обычного электрокорунда повышенной чистоты на основе боксита, и которые дают технические преимущества для определенных приложений.

Далее настоящее изобретение будет пояснено на примерах осуществления.

Пример 1 (получение электрокорунда повышенной чистоты)

Получение электрокорундов повышенной чистоты, использующихся в дальнейшем для сравнительного исследования, осуществлялось согласно стандартной рецептуре, соответствующей уровню техники, которая сознательно подбиралась в соответствии с будущими требованиями к производству, так что использовались рециклинговый материал и отходы опытного производства. Для продукта на основе глинозема FR (al) вместо обычного в стандартном продукте боксита использовали чистый глинозем с добавками, содержащими Fe, Ti и Si, чтобы скорректировать химический состав электрокорунда повышенной чистоты.

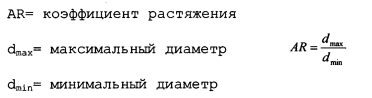

Электрокорунды повышенной чистоты, полученные на основе этой рецептуры в процессе плавки, обозначенные FR (bx) и FR (al), имели химический состав, приведенный в таблице 1.

В зависимости от назначения электрокорунды повышенной чистоты, обработанные для шлифовального порошка, подвергают последующей дополнительной термообработке при 1100°C или 1300°C. Соответствующие дополнительно обработанные продукты подвергали также химическому анализу, их состав приведен в таблице выше. Из приведенной выше таблицы видно, в частности, что имеется существенная разница в содержаниях SiO2, Fe2O3, ZrO2 и Na2O между этими двумя разными сортами электрокорунда повышенной чистоты, FR (al) и FR (bx).

Так, полученные содержащие оксид титана частицы оксида алюминия на основе глинозема отличаются тем, что отношение суммы весовых долей Fe2O3, SiO2 и ZrO2 к весовой доле Na2O составляет менее 10.

На приведенной в качестве фигуры 1 диаграмме эти зависимости или характерные различия в химическом составе представлены графически, причем можно видеть, что имеется значительное отличие отношения "x" суммы весовых долей Fe2O3, SiO2 и ZrO2 к весовой доле Na2O между предлагаемыми изобретением частицами оксида алюминия FR (al), полученными из глинозема, и обычными частицами оксида алюминия на основе боксита FR (bx), причем полученные численные значения отличаются почти в 10 раз. Типичные области для соответствующих частиц оксида алюминия отмечены обводкой.

Первоочередной целью экспериментов с плавкой было заменить сырье для получения принятого на рынке стандартного продукта. Таким образом, стремились к химическому составу, который соответствовал бы исходным спецификациям продукта. Правда, из-за замены сырья могут иметь место незначительные изменения в отношении примесей или сопутствующих веществ.

Качественные исследования полученных в результате частиц оксида алюминия показали прежде всего, что облегчается "синее горение" электрокорунда повышенной чистоты на основе глинозема, что, вероятно, можно объяснить обусловленным сырьем пониженным содержанием оксида циркония в конечном продукте. Так, в обычном электрокорунде повышенной чистоты доля оксида циркония составляет, как правило, около 0,15 вес.%, что объясняется примесями ZrO2 в боксите. В результате замены сырья и использования кальцинированного глинозема удалось удерживать долю оксида циркония в конечном продукте ниже 0,1 вес.%, предпочтительно ниже 0,05 вес.%, что обеспечивает вышеописанные преимущества при синем горении электрокорунда повышенной чистоты.

Сравнительные испытания на шлифование, которые проводились в рамках исследования электрокорундов повышенной чистоты на основе глинозема, показали, что в определенных областях применения достигается очень существенное повышение производительности, что трудно объяснить незначительным изменением химического состава.

Пример 2 (испытание на шлифование/пластинчатые шлифовальные круги)

Абразивные зерна из электрокорунда повышенной чистоты крупностью P40 использовались в ламельных шлифовальных кругах, при этом стандартный материал на основе боксита, обозначенный BFRPL (bx), сравнивался с обозначенным как пример 1 электрокорундом повышенной чистоты на основе глинозема BFRPL (al). Обрабатывалась железная пластина размерами 600 мм × 5 мм × 60 мм, причем съем производился с поверхности 60 мм × 5 мм. Результаты испытаний на шлифование приведены в таблице 2.

У электрокорунда повышенной чистоты на основе глинозема можно видеть заметное повышение производительности (более значительный съем материала) благодаря более высокому ресурсу стойкости инструмента, при этом скорость резки снижается лишь незначительно.

Пример 3 (испытание на шлифование / отрезные круги)

Из электрокорунда повышенной чистоты с размером зерна P36 изготавливали отрезные круги на пластмассовой связке с диаметром 180 мм, которыми резали конструкционную сталь ST37 размером 30,4 мм × 8,2 мм. Для этого после каждых трех надрезов производили 12 резок при частоте вращения 8000 об/мин и установке снимаемого слоя 0,9 см2/сек. Результаты сведены в таблице 3.

Пример 4 [Анализ изображений с помощью ImageJ (версия 1.44p)]

Так как обнаруженную при вышеописанных испытаниях на шлифование разницу производительности трудно было объяснить незначительно отличающимся химическим составом, были проведены дальнейшие сравнительные эксперименты между частицами электрокорунда повышенной чистоты на основе боксита и частицами электрокорунда на основе глинозема, которые были сфокусированы на исследованиях формы зерна. Для этого сравнивали друг с другом полученные в промышленном производстве зерна с крупностью F36, которые были получены на одинаковых дробильных установках в одинаковых условиях из стандартного материала на основе боксита и из электрокорунда повышенной чистоты на основе оксида алюминия. Снимки засыпок шлифовальных зерен F36 получали с помощью светового микроскопа и затем анализировали с помощью компьютерной программы ImageJ (версия 1.44 р).

ПРОГРАММА АНАЛИЗА ИЗОБРАЖЕНИЙ IMAGEJ (ВЕРСИЯ 1.44Р)

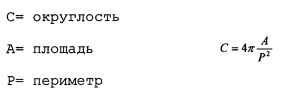

Параметры программы анализа изображений определены следующим образом:

ОКРУГЛОСТЬ

КОЭФФИЦИЕНТ РАСТЯЖЕНИЯ (СООТНОШЕНИЕ РАЗМЕРОВ)

КОМПАКТНОСТЬ (СПЛОШНОСТЬ)

FR (al) (глинозем)

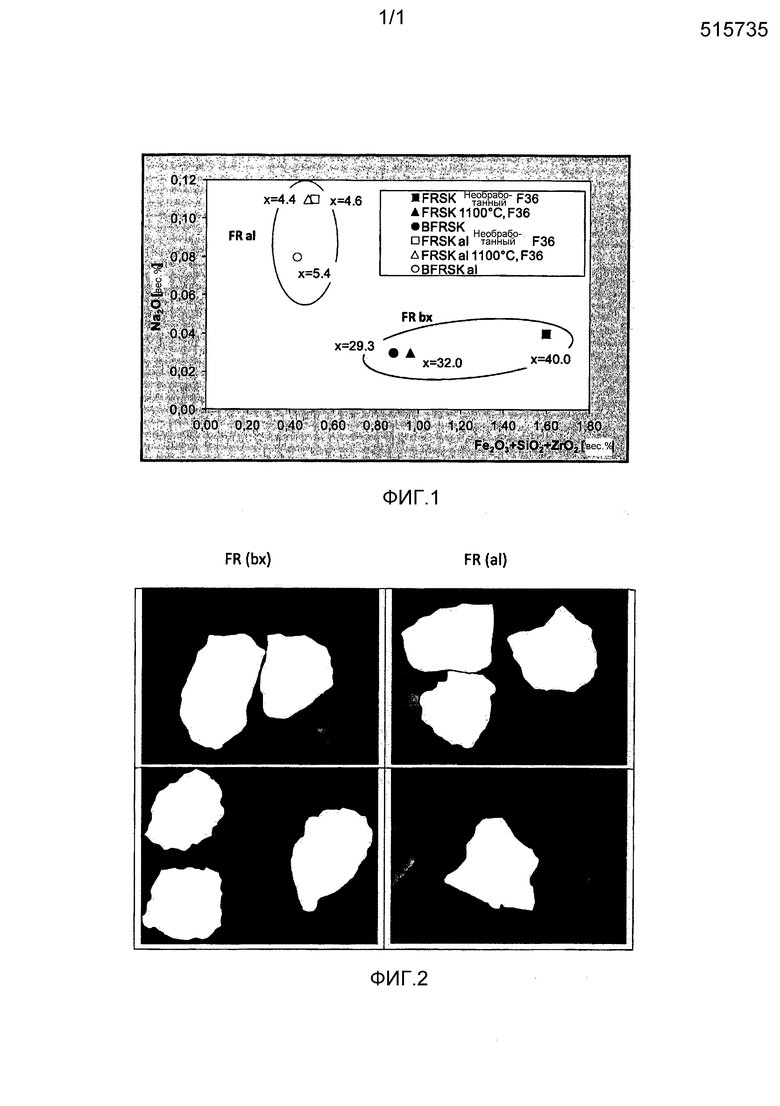

Что касается округлости и коэффициента растяжения, то видно, что разница между обоими сортами электрокорундов повышенной чистоты несущественная, тогда как разницу компактностей следует считать значительной. Электрокорунд повышенной чистоты на основе глинозема имеет значительно меньшую среднеарифметическую компактность, что свидетельствует о ломкой, остроугольной форме, которую следует рассматривать как возможную причину улучшенной производительности шлифования.

Фиг. 2 показывает рядом друг с другом в увеличении фрагменты снимков со светового микроскопа шлифовальных зерен крупностью F36 из предлагаемых изобретением содержащих оксид титана частиц оксида алюминия на основе глинозема и из обычных содержащих оксид титана частиц оксида алюминия на основе боксита, причем обведены очертания типичных зерен и выделены белым, чтобы показать различия. При этом видно, что содержащие оксид титана частицы оксида алюминия на основе глинозема, FR (al) имеют более острые края и оказываются более угловатыми, чем содержащие оксид титана частицы оксида алюминия на основе боксита, FR (bx).

Таким образом, объектом настоящего изобретения являются содержащие оксид титана частицы оксида алюминия на основе корунда, выплавленного в электродуговой печи из кальцинированного глинозема, с химическим составом, рассчитанным каждый раз на полный вес плавленого корунда: Al2O3>97,0 вес.%, Fe2O3<0,2 вес.%, например, Fe2O3 от 0,05 до 0,2 вес.%, SiO2<0,5 вес.%, например, SiO2 от 0,1 до 0,5 вес.%, TiO2 от 1,3 до 1,8 вес.%, ZrO2<0,1 вес.%, например, ZrO2 от 0,02 до 0,1 вес.%, Na2O от 0,05 до 2,0 вес.% и прочее (CaO, MgO, K2O)<0,2 вес.%.

Содержащие оксид титана частицы оксида алюминия имеют среднеарифметическую компактность <0,8, причем мерой компактности является рассчитанная с помощью обработки изображений и определенная как отношение площади поверхности реальных частиц (A) к площади поверхности выпуклых частиц (B) сплошность (S).

Предлагаемые изобретением содержащие оксид титана частицы оксида алюминия отличаются, кроме того, тем, что отношение суммы весовых долей Fe2O3, SiO2 и ZrO2 к весовой доле Na2O меньше 10.

Один выгодный вариант осуществления настоящего изобретения предусматривает, что титансодержащие частицы оксида алюминия имеют содержание ZrO2<0,05 вес.%.

Объектом настоящего изобретения является также способ получения содержащих оксид титана частиц оксида алюминия на основе корунда, выплавленного в электродуговой печи из кальцинированного глинозема. Способ включает этапы плавки сырья, содержащего смесь Al2O3, TiO2, SiO2 и Fe2O3, в электродуговой печи в присутствии железной стружки и угля, охлаждения расплавленной смеси, чтобы получить твердый блок, состоящий в основном из корунда, и измельчения и обработки полученного таким образом корундового блока до частиц с определенным распределением по размерам. При этом в качестве сырья используются сырье, имеющее низкое содержание примесей, выбранное из группы, состоящей из кальцинированного глинозема, рутила, ильменита и железной руды, в таких количествах, чтобы получить содержащие оксид титана частицы оксида алюминия со следующим химическим составом: Al2O3>97,0 вес.%, Fe2O3<0,2 вес.%, например, Fe2O3 от 0,05 до 0,2 вес.%, SiO2<0,5 вес.%, например, SiO2 от 0,1 до 0,5 вес.%, TiO2 от 1,3 до 1,8 вес.%, ZrO2<0,1 вес.%, например, ZrO2 от 0,02 до 0,1 вес.%, Na2O от 0,05 до 2,0 вес.% и прочее (CaO, MgO, K2O)<0,2 вес.%.

Среднеарифметическая компактность полученных так частиц оксида алюминия меньше 0,8, причем мерой компактности является рассчитанная с помощью обработки изображений и определенная как отношение площади поверхности реальных частиц (A) к площади поверхности выпуклых частиц (B) сплошность (S).

Полученные таким способом содержащие оксид титана частицы оксида алюминия находят применение для получения абразивных материалов и/или огнеупорных материалов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОКОРУНД И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2007 |

|

RU2347766C2 |

| Способ получения проппанта | 2020 |

|

RU2737749C1 |

| ПРОППАНТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2010 |

|

RU2447126C2 |

| СПЕЧЕННЫЙ МАТЕРИАЛ НА ОСНОВЕ α - ОКСИДА АЛЮМИНИЯ И СПОСОБ ПОЛУЧЕНИЯ СПЕЧЕННОГО КЕРАМИЧЕСКОГО МАТЕРИАЛА | 1990 |

|

RU2021225C1 |

| Состав для изготовления периклазошпинельных огнеупоров | 2016 |

|

RU2634142C1 |

| СФЕРИЧЕСКИЕ ЗЕРНА КОРУНДА НА ОСНОВЕ ПЛАВЛЕНОГО ОКСИДА АЛЮМИНИЯ, А ТАКЖЕ СПОСОБ ИХ ПОЛУЧЕНИЯ | 2006 |

|

RU2378198C1 |

| АБРАЗИВНОЕ ЗЕРНО НА ОСНОВЕ ЦИРКОНИЕВОГО КОРУНДА | 2010 |

|

RU2523473C1 |

| ШИХТА И СПОСОБ ПОЛУЧЕНИЯ ПРОППАНТА | 2017 |

|

RU2650145C1 |

| ПЛАВЛЕНЫЕ ЧАСТИЦЫ ОКСИДА АЛЮМИНИЯ И ОКСИДА ЦИРКОНИЯ | 2010 |

|

RU2543846C2 |

| СФЕРИЧЕСКИЙ КЕРАМИЧЕСКИЙ РАСКЛИНИВАЮЩИЙ НАПОЛНИТЕЛЬ ДЛЯ ГИДРАВЛИЧЕСКОГО РАЗРЫВА НЕФТЯНЫХ ИЛИ ГАЗОВЫХ СКВАЖИН И СПОСОБ ФОРМИРОВАНИЯ УГЛУБЛЕНИЙ НА ПОВЕРХНОСТИ СФЕРИЧЕСКИХ КЕРАМИЧЕСКИХ РАСКЛИНИВАЮЩИХ НАПОЛНИТЕЛЕЙ | 2006 |

|

RU2432382C2 |

Настоящее изобретение относится к содержащим оксид титана частицам оксида алюминия на основе корунда, выплавленного в электродуговой печи из кальцинированного глинозема, а также к способу их получения. Содержащие оксид титана частицы оксида алюминия на основе корунда имеют содержание оксида алюминия >97,0 вес.%, оксида титана от 1,3 до 1,8 вес.%, оксида железа (III) от 0,05 до 0,2 вес.%, оксида кремния от 0,1 до 0,5 вес. %, оксида натрия от 0,05 до 2,0 вес.% и содержание оксида циркония от 0,02 до 0,1 вес.%. При этом отношение суммы весовых долей Fe2O3, SiO2 и ZrO2 к весовой доле Na2O меньше 10. Частицы оксида алюминия имеют среднеарифметическую компактность <0,8. Изобретение позволяет получить частицы оксида алюминия, содержащие оксид титана, применяемые для получения абразивных и/или огнеупорных материалов. 3 н. и 2 з.п. ф-лы, 2 ил., 4 табл.

1. Содержащие оксид титана частицы оксида алюминия на основе корунда, выплавленного в электродуговой печи из кальцинированного глинозема, с химическим составом:

рассчитанным каждый раз на полный вес плавленого корунда, отличающиеся тем, что отношение суммы весовых долей Fe2O3, SiO2 и ZrO2 к весовой доле Na2O меньше 10.

2. Частицы оксида алюминия по п. 1, отличающиеся тем, что они имеют среднеарифметическую компактность <0,8, причем мерой компактности является определенная с помощью обработки изображений сплошность (S), выраженная как  где S - сплошность, см2/см2, A - реальная площадь поверхности частицы, В - площадь поверхности выпуклой частицы.

где S - сплошность, см2/см2, A - реальная площадь поверхности частицы, В - площадь поверхности выпуклой частицы.

3. Способ получения содержащих оксид титана частиц оксида алюминия на основе корунда, выплавленного в электродуговой печи из кальцинированного глинозема, включающий этапы:

- плавки сырья, содержащего смесь Al2O3, TiO2, SiO2 и Fe2O3, в электродуговой печи в присутствии железной стружки и угля,

- охлаждение расплавленной смеси, чтобы получить твердый блок, состоящий в основном из корунда, и

- измельчение и обработка полученного таким образом корундового блока до частиц с определенным распределением по размерам,

причем сырье выбирают таким образом, чтобы получить содержащие оксид титана частицы оксида алюминия с химическим составом:

и среднеарифметической компактностью<0,8, причем мерой компактности является определенная с помощью обработки изображений сплошность, выраженная как  где S - сплошность, см2/см2, A - реальная площадь поверхности частицы, В - площадь поверхности выпуклой частицы.

где S - сплошность, см2/см2, A - реальная площадь поверхности частицы, В - площадь поверхности выпуклой частицы.

4. Способ по п. 3, в котором сырье, содержащее смесь Al2O3, TiO2, SiO2 и Fe2O3, выбирают из группы, состоящей из кальцинированного глинозема, рутила, ильменита и железной руды.

5. Применение частиц оксида алюминия по п. 1 или 2 для получения абразивных материалов и/или огнеупорных материалов.

| US 4111668 A, 05.09.1978 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ АБРАЗИВНОГО МАТЕРИАЛА | 1994 |

|

RU2114888C1 |

| СФЕРИЧЕСКИЕ ЗЕРНА КОРУНДА НА ОСНОВЕ ПЛАВЛЕНОГО ОКСИДА АЛЮМИНИЯ, А ТАКЖЕ СПОСОБ ИХ ПОЛУЧЕНИЯ | 2006 |

|

RU2378198C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2006 |

|

RU2329238C1 |

| Способ получения смешанных оксидов алюминия и титана | 1989 |

|

SU1713886A1 |

Авторы

Даты

2016-04-27—Публикация

2012-11-23—Подача