Изобретение относится к нефтеперерабатывающей, химической и нефтехимической промышленности, конкретно к способам переработки нефти.

Известен способ ректификации нефти, включающий ввод нагретой нефти в колонну частичного отбензинивания с выделением с верха колонны легкой бензиновой фракции, нагрев остатка колонны в печи и ввод в сложную атмосферную колонну с выделением в ней тяжелой бензиновой, керосиновой и дизельных фракций и с низа колонны - мазута [1].

Прототипом предлагаемого изобретения является способ ректификации нефти, включающий нагрев нефти и теплообменниках, а затем в печи и ввод в сложную ректификационную колонну, оборудованную боковыми отпарными секциями, с отбором с верха колонны бензиновой, в виде боковых погонов через отпарные секции керосиновой и дизельных фракций и в качестве остатка перегонки - мазута при подаче в низ колонны и отпарных секций испаряющего агента [2]. При этом наблюдается недостаточно высокие производительность и отбор целевых продуктов вследствие нагрева всего потока сырья в теплообменниках и печи и последующего ввода в зону питания колонны.

Целью изобретения является увеличение производительности и отбора целевых продуктов.

Поставленная цель достигается тем, что в способе ректификации нефти, включающем нагрев нефти в теплообменниках, а затем в печи и ввод в сложную ректификационную колонну, оборудованную боковыми отпарными секциями, с отбором с верха колонны бензиновой, в виде боковых погонов через отпарные секции керосиновой и дизельных фракций и в качестве остатка перегонки - мазута при подаче в низ колонны и отпарных секций испаряющего агента, потоки нагретой и не нагретой в теплообменниках нефти подают в сечение колонны между выводом дизельных фракций и вводом нагретого в печи потока нефти.

Отличием предлагаемого изобретения является подача не нагретой и нагретой в теплообменниках нефти в сечение колонны между выводом дизельных фракций и вводом нагретого в печи потока нефти.

Предлагаемый способ в отличие от известных в науке и технике обеспечивает высокую производительность и отборы целевых продуктов.

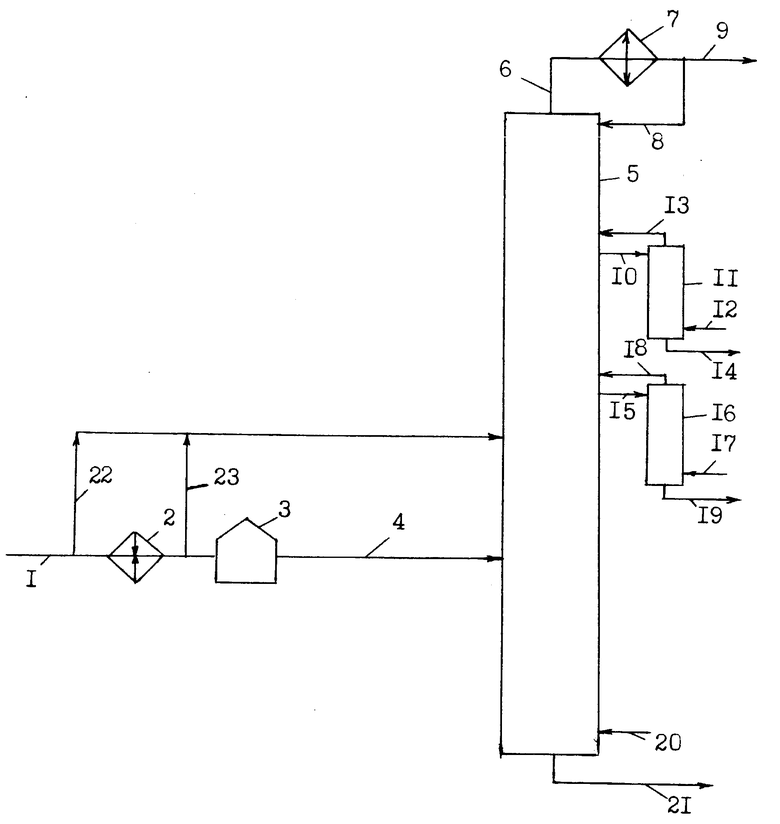

На чертеже представлена схема, иллюстрирующая способ ректификации нефти.

Нефть по линии 1 подают в теплообменник 2, затем нагревают в печи 3 и по линии 4 вводят в сложную ректификационную колонну 5. С верха колонны 5 по линии 6 выводят пар и конденсируют в конденсаторе 7. Конденсат по линии 8 возвращают на верх колонны 5 в качестве орошения и по линии 9 выводят из системы разделения в качестве бензиновой фракции. Из колонны 5 по линии 10 выводят верхний боковой погон и подают на верх отпарной секции 11. В низ отпарной секции по линии 12 подают испаряющий агент. С верха отпарной секции 11 по линии 13 выводят пар и подают в колонну 5. С низа отпарной секции 11 по линии 14 выводят керосиновую фракцию. Нижний боковой погон колонны 5 по линии 15 подают на верх отпарной секции 16. В низ отпарной секции 16 по линии 17 подают испаряющий агент. С верха отпарной секции 16 по линии 18 выводят пар и подают в колонну 5. С низа отпарной секции 16 по линии 19 выводят дизельные фракции. В низ колонны 5 по линии 20 подают испаряющий агент. С низа колонны 5 по линии 21 выводят мазут. Потоки не нагретой и нагретой в теплообменниках нефти соответственно по линиям 22 и 23 подают в сечение колонны 5 между выводом дизельных фракций и вводом нагретого в печи потока нефти.

Изобретение иллюстрируется следующими примерами.

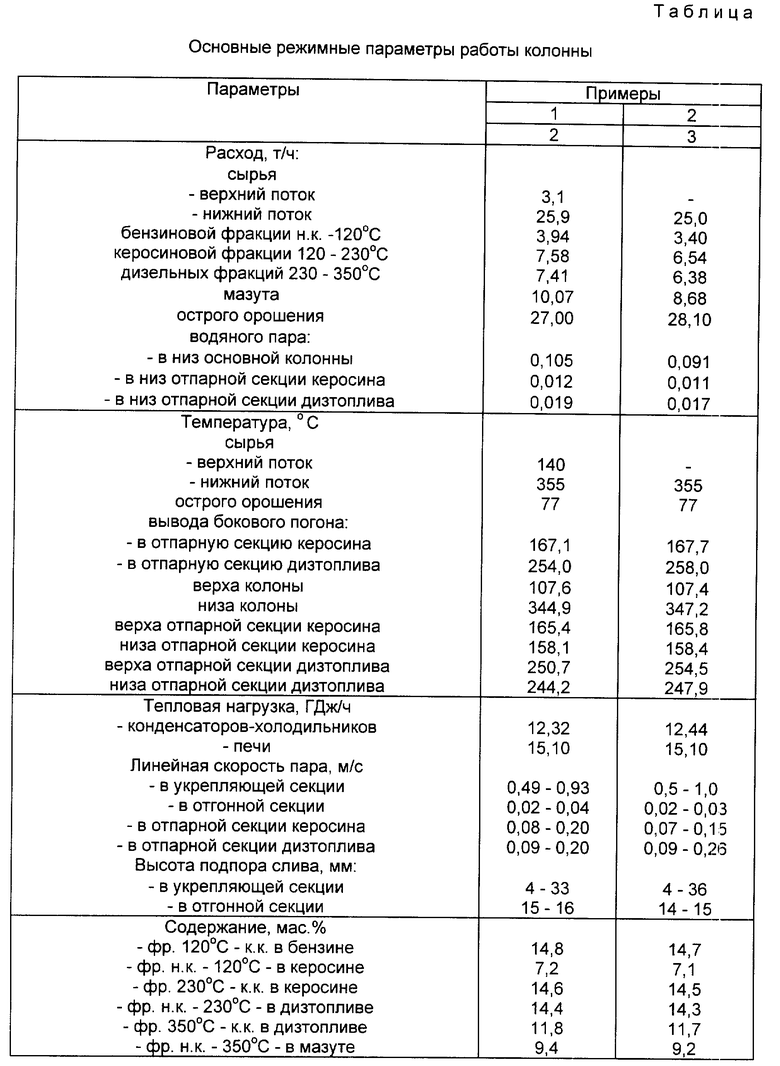

Были проведены расчеты сложной атмосферной колонны по предлагаемому способу и прототипу.

Диаметр сложной атмосферной колонны - 1,5 м, отпарных секций - 0,425 м. В сложной колонне установлено 30 односливных клапанных тарелок, в отпарных секциях засыпаны кольца Палля, эквивалентные 7 теоретическим тарелкам, в каждой из секций. Давление верха сложной колонны принято равным 0,19 МПа, перепад давления на тарелку 0,0007 МПа, в паровых трубопроводах 0,02 МПа. Массо- и теплообменный коэффициент полезного действия тарелок укрепляющей секции принят равным 0,55, отгонной - 0,45, что соответствует КПП относительно теоретической тарелки 0,4 и 0,3.

Пример 1 (по предлагаемому способу). Нефть в количестве 28 т/ч нагревают в теплообменниках керосиновой, дизельной фракцией и мазутом до 196oC. Затем 25,9 т/ч нефти нагревают в печи и с температурой 355oC вводят между 25 и 26 тарелками (счет с верха) сложной атмосферной колонны. Боковой погон керосиновой фракции выводят в отпарную секцию с 13 тарелки. Пары с верха отпарной секции возвращают под 11 тарелку колонны. Боковой погон дизельных фракций выводят в отпарную секцию с 18 тарелки. Пары с верха отпарной секции возвращают под 16 тарелку колонны. Пары с верха колонны конденсируют в конденсаторе. Конденсат возвращают на верх колонны в качестве орошения, балансовый избыток выводят из системы разделения в качестве бензиновой фракции. В низ отпарных секций и колонны подают испаряющий агент. С низа колонны выводят мазут. Часть не нагретой в теплообменниках нефти в количестве 1 т/ч с температурой 25oC и нагретой в теплообменниках нефти в количестве 2,1 т/ч с температурой 196oC подают в сечение колонны между выводом дизельных фракций и вводом нагретого в печи потока нефти (на 21 счет с верха тарелку колонны). Основные режимные параметры работы колонны приведены в таблице.

Пример 2 (по прототипу). Процесс проводят в условиях примера 1, за исключением подачи потоков не нагретой и нагретой в теплообменниках нефти в сечении колонны между выводом дизельных фракций и вводом нагретого в печи потока нефти. Основные режимные параметры работы колонны приведены в таблице.

Из представленных данных следует, что пример 1 по сравнению с примером 2 позволяет увеличить производительность установки с 25 до 29 т/ч, то есть в 1,16 раза, отбор бензиновой фракции с 3,40 до 3,94 т/ч, керосиновой - с 6,54 до 7,58 т/ч, дизельных фракций - с 6,38 до 7,41 т/ч, мазута - с 8,68 до 10,07 т/ч. При этом энергозатраты и качество продуктов разделения мало изменяется, а максимальная линейная скорость пара в колонне снижается с 1,0 до 0,93 м/с. То есть при увеличении энергозатрат колонна позволит увеличить производительность установки до 31,2 т/ч или в 1,25 раза по сравнению с прототипом.

Увеличение производительности и отбора целевых продуктов делают целесообразным использование заявляемого изобретения "Способ ректификации нефти" при фракционировании нефти.

Например, реализация предлагаемого способа на одной установке позволит увеличить производительность установки с 200 до 232 тыс. т/гол, отбор бензиновой фракции с 27,2 до 31,52 тыс. т/год, керосиновой - с 52,32 до 60,64 тыс. т/год, дизельных фракций - с 51,04 до 59,28 тыс. т/год, мазута - с 69,44 до 80,56 тыс. т/год.

Источники информации

1. Александров И. А. Перегонка и ректификация в нефтепереработке. М.: Химия, 1981, с. 157.

2. Багиров И.Т. Современные установки первичной переработки нефти. М.: Химия, 1974, с.28.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ НЕФТИ | 2013 |

|

RU2525909C1 |

| СПОСОБ ПЕРЕГОНКИ НЕФТИ | 2013 |

|

RU2525910C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТИ | 2014 |

|

RU2548038C1 |

| СПОСОБ ПЕРЕГОНКИ НЕФТИ | 2014 |

|

RU2548040C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТИ | 2007 |

|

RU2329293C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТИ | 2013 |

|

RU2516464C1 |

| СПОСОБ ФРАКЦИОНИРОВАНИЯ НЕФТИ | 2007 |

|

RU2335523C1 |

| СПОСОБ ПЕРЕГОНКИ НЕФТИ | 2007 |

|

RU2326928C1 |

| СПОСОБ ПЕРЕГОНКИ НЕФТИ | 2013 |

|

RU2515728C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТИ | 2011 |

|

RU2455339C1 |

Изобретение относится к нефтеперерабатывающей, хмической и нефтехимической промышленности, конкретно к способам ректификации нефти. Изобретение решает задачу увеличения производительности и отбора целевых продуктов. Для решения поставленной задачи в способе ректификации нефти, включающем нагрев нефти в теплообменниках, а затем в печи и ввод в сложную ректификационную колонну, оборудованную боковыми отпарными секциями, с отбором с верха колонны бензиновой, в виде боковых погонов через отпарные секции керосиновой и дизельных фракций и в качестве остатка перегонки - мазута при подаче в низ колонны и отпарных секций испаряющего агента, согласно изобретению потоки ненагретой и нагретой в теплообменниках нефти подают в сечение колонны между выводом дизельных фракций и вводом нагретого в печи потока нефти. 1 табл., 1 ил.

Способ ректификации нефти, включающий нагрев нефти в теплообменниках, а затем в печи и ввод в сложную ректификационную колонну, оборудованную боковыми отпарными секциями, с отбором с верха колонны бензиновой, в виде боковых порогов через отпарные секции керосиновой и дизельных фракций и в качестве остатка перегонки - мазута, при подаче в низ колонны и отпарных секций испаряющего агента, отличающийся тем, что потоки ненагретой и нагретой в теплообменниках нефти подают в сечение колонны между выводом дизельных фракций и вводом нагретого в печи потока нефти.

| Гареев Р.Г., Мешалкин В.П., Теляшов Г.Г | |||

| Химия и технология топлив и масе л, 1984, N 9, с.4-6. |

Авторы

Даты

1998-07-10—Публикация

1995-04-13—Подача