Предлагаемое изобретение относится к способам фракционирования нефти и может быть использовано в нефтеперерабатывающей промышленности.

Известен способ фракционирования нефти, включающий нагрев нефти в теплообменниках, а затем в печи и ввод в сложную ректификационную колонну, оборудованную боковыми отпарными секциями, с отбором с верха колонны бензиновой фракции, в виде боковых погонов через отпарные секции керосиновой и дизельных фракций и в качестве остатка перегонки - мазута при подаче в низ колонны и отпарных секций испаряющего агента (И.Т.Багиров. Современные установки первичной переработки нефти. М.: Химия, 1974, с.28).

Недостатком данного способа является сложность переработки нефтей, содержащих значительное количество газов и бензиновых фракций.

Наиболее близким к предлагаемому изобретению по технической сущности и достигаемому эффекту является способ фракционирования нефти, включающий нагрев и ввод сырья в первую колонну с подачей паров с верха первой колонны после частичной конденсации в емкость орошения и получением в ней газа и легкой бензиновой фракции с нагревом и вводом остатка первой колонны во вторую колонну и выводом паров с верха второй колонны после частичной конденсации в емкость орошения с получением в ней газа и легкой бензиновой фракции и выделением боковыми погонами второй колонны через отпарные секции бензиновой и дизельных фракций, а с низа колонны мазута, с возвратом паров с верха отпарных секций в колонну, с использованием циркуляционных орошений и ввода нагретых потоков в колонны и отпарные секции (И.А.Александров. Перегонка и ректификация в нефтепереработке. М.: Химия, 1981, с.157).

Недостатками известного способа являются невозможность разделения газа на сухой и жирный компоненты и низкое качество продуктов разделения.

Таким образом, возникла проблема обеспечения возможности разделения газа на сухой и жирный компоненты и повышения качества продуктов разделения.

Задачей настоящего изобретения является обеспечение возможности разделения газа на сухой и жирный компоненты и повышение качества продуктов разделения.

Указанная задача решается способом фракционирования нефти, включающим нагрев и ввод сырья в первую колонну с подачей паров с верха первой колонны после частичной конденсации в емкость орошения и получение в ней газа и легкой бензиновой фракции с нагревом и вводом остатка первой колонны во вторую колонну и выводом паров с верха второй колонны после частичной конденсации в емкость орошения с получением в ней газа и легкой бензиновой фракции и выделением боковыми погонами второй колонны через отпарные секции бензиновой и дизельных фракций, а с низа второй колонны мазута, с возвратом паров с верха отпарных секций в колонну, с использованием острого и циркуляционного орошений и ввода нагретых потоков в низ колонн и отпарных секций, в котором, согласно изобретению, газы с верха емкостей орошения первой и второй колонн подают в абсорберы, орошаемые соответственно дизельной фракцией, отбираемой с низа отпарной секции, и нижним циркуляционным орошением второй колонны после дополнительного охлаждения, с верха абсорберов выводят соответственно сухой и жирный газы, нижнее циркуляционное орошение, отбираемое с низа второго абсорбера, перед вводом во вторую колонну нагревают, дизельную фракцию, выводимую с низа первого абсорбера, нагревают и подают на верх отпарной секции дизельной фракции, а пары с верха упомянутой отпарной секции подают в первую колонну в сечение между вводами в нее сырья и нагретого потока.

Целесообразно дизельную фракцию и нижнее циркуляционное орошение второй колонны перед подачей в абсорберы охладить до температуры 30-50°С.

Целесообразно абсорбцию для получения сухого газа проводить под давлением 8,4-8,46 ата, а для получения жирного газа - 2-2,06 ата.

Нижнее циркуляционное орошение перед вводом во вторую колонну целесообразно нагреть до температуры 200-210°С.

Дизельную фракцию, выводимую с низа первого абсорбера перед подачей наверх отпарной секции целесообразно нагреть до температуры 240-250°С.

При этом за счет абсорбции требуемых компонентов газа специальными абсорбентами (дизельной фракцией, отбираемой с низа отпарной секции, и нижним циркуляционным орошением второй колонны после дополнительного их охлаждения) нагрева и возврата их после абсорбции соответственно на верх отпарной секции дизельной фракции и во вторую колонну и подачи паров с верха отпарной секции дизельной фракции в первую колонну в сечение между вводами сырья и нагретого потока, появилась возможность разделения газа на сухой и жирный компоненты, обеспечения низкого содержания компонентов сухого газа в жирном газе и повышения качества продуктов разделения.

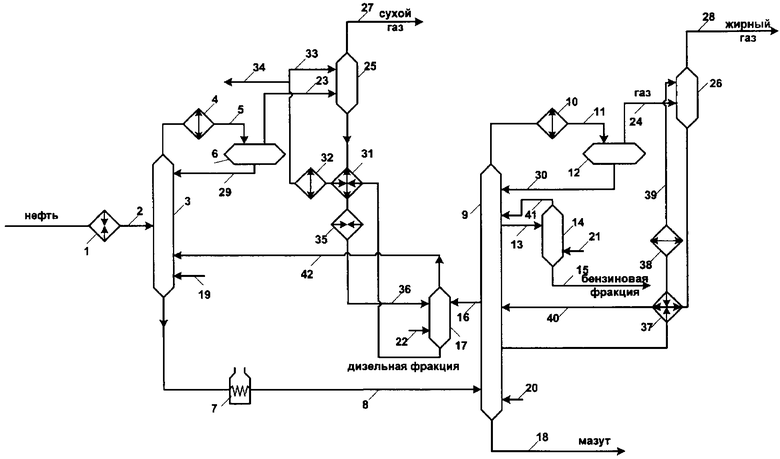

На прилагаемом чертеже представлена схема осуществления предлагаемого способа.

Способ осуществляют следующим образом.

Нефть нагревают в теплообменниках 1 и по линии 2 вводят в первую колонну 3. Пары с верха колонны 3 частично конденсируют и охлаждают в конденсаторах-холодильниках 4 и по линии 5 подают в емкость орошения 6. Остаток колонны 3 нагревают в печи 7 и по линии 8 вводят во вторую колонну 9. Пары с верха колонны 9 частично конденсируют и охлаждают в конденсаторах-холодильниках 10, а затем по линии 11 вводят в емкость орошения 12. Верхний боковой погон колонны 9 по линии 13 подают на верх верхней отпарной секции 14. С низа отпарной секции 14 по линии 15 выводят бензиновую фракцию. Нижний боковой погон колонны 9 по линии 16 подают на верх нижней отпарной секции 17. С низа колонны 9 по линии 18 выводят мазут. В низ колонн 3 и 9 и отпарных секций 14 и 17 соответственно по линиям 19, 20 21 и 22 подают нагретые потоки. С верха емкостей 6 и 12 по линиям 23 и 24 выводят газы и подают соответственно в низ абсорберов 25 и 26. С верха абсорберов 25 и 26 соответственно по линиям 27 и 28 выводят сухой и жирный газы. Легкие бензиновые фракции с низа емкостей 6 и 12 соответственно по линиям 29 и 30 возвращают в качестве орошения колонн 3 и 9. Дизельную фракцию с низа отпарной секции 17 охлаждают в теплообменниках 31, холодильнике 32 и по линии 33 подают на верх абсорбера 25, а балансовый избыток выводят по линии 34. Остаток абсорбера 25 нагревают в теплообменниках 31 и 35 и по линии 36 подают на верх отпарной секции 17. Из колонны 9 выводят нижнее циркуляционное орошение, охлаждают в теплообменнике 37 и холодильнике 38 и по линии 39 подают на верх абсорбера 26. Остаток с низа абсорбера 26 нагревают в теплообменнике 37 и по линии 40 возвращают в колонну 9. Пары с верха отпарных секций 14 и 17 соответственно по линиям 41 и 42 подают в колонны 9 и 3.

Сравнительные показатели работы схем перегонки нефти приведены в таблице 1.

Как видно из таблиц 1 и 2, предлагаемый способ по сравнению с прототипом позволяет разделить газ на сухой и жирный компоненты. При этом вместо 5,77 т/ч сухого газа с большим содержанием компонентов С3-С4 и бензиновых фракций удается получить 4,02 т/ч более качественного сухого газа и 1,60 т/ч жирного газа с содержанием компонентов, выкипающих ниже С3, 0,28% и выше С4 - 3,44%. При этом повышается качество продуктов разделения. Содержание в бензине углеводородов, выкипающих до С5, снижается с 5,77 до 0,18% мас., т.е. в 32 раза. Содержание в дизельном топливе фракции 360°С - КК снижается с 3,42 до 2,93% мас., а в мазуте фракции НК-360°С - с 14,05 до 11,51% мас.

Таким образом, предлагаемый способ позволяет более четко разделить газ на сухой и жирный компоненты и повысить качество продуктов разделения, доведя его до требований на товарную продукцию.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕГОНКИ НЕФТИ | 2007 |

|

RU2326928C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТИ | 2007 |

|

RU2329293C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТИ | 2011 |

|

RU2455339C1 |

| СПОСОБ ФРАКЦИОНИРОВАНИЯ ПРОДУКТОВ ТЕРМИЧЕСКОГО КРЕКИНГА | 2013 |

|

RU2540400C1 |

| СПОСОБ ПЕРЕГОНКИ НЕФТИ | 2014 |

|

RU2548040C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТИ | 2014 |

|

RU2548038C1 |

| СПОСОБ РАЗДЕЛЕНИЯ РЕАКЦИОННОЙ СМЕСИ ПРОДУКТОВ ТЕРМИЧЕСКОГО КРЕКИНГА | 2014 |

|

RU2554005C1 |

| СПОСОБ ПЕРЕГОНКИ НЕФТИ | 2013 |

|

RU2515728C1 |

| СПОСОБ И УСТАНОВКА ЗАМЕДЛЕННОГО КОКСОВАНИЯ ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ | 2012 |

|

RU2541016C2 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТИ | 2004 |

|

RU2264431C1 |

Изобретение относится к нефтеперерабатывающей промышленности и может быть использовано при перегонке нефти с высоким содержанием газа. Предлагаемый способ включает ввод сырья в первую ректификационную колонну с подачей паров из нее в емкость орошения и получением в ней газа и легкой бензиновой фракции, ввод остатка первой колонны во вторую колонну с выводом паров в емкость орошения с получением в ней газа и легкой бензиновой фракции и выделением боковыми погонами второй колонны бензиновой и дизельной фракций, а с низа - мазута. Газы с верха емкостей орошения первой и второй колонн подают в абсорберы, орошаемые соответственно дизельной фракцией, отбираемой с низа отпарной секции, и нижним циркуляционным орошением второй колонны после охлаждения, с верха абсорберов выводят сухой и жирный газы, нижнее циркуляционное орошение перед вводом в колонну нагревают, дизельную фракцию с низа первого абсорбера нагревают и подают на верх отпарной секции дизельной фракции, а пары с верха этой отпарной секции подают в первую колонну в сечение между вводами в нее сырья и нагретого потока. Предлагаемый способ позволяет более четко разделить газ на сухой и жирный компоненты и повысить качество продуктов разделения. 5 з.п. ф-лы, 1 ил., 2 табл.

| Александров И.А | |||

| Перегонка и ректификация в нефтепереработке | |||

| - М.: Химия, 1981, с.157 | |||

| СПОСОБ ФРАКЦИОНИРОВАНИЯ НЕФТИ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2100403C1 |

| US 5360533 A, 01.11.1994 | |||

| СВЧ-выключатель | 1985 |

|

SU1277252A1 |

Авторы

Даты

2008-10-10—Публикация

2007-07-09—Подача