Изобретение направлено на серебряно-металлооксидный материал, который годится для использования в качестве электрических контактов.

Серебряно-металлооксидный материал используется в качестве контактов во множестве электрических устройств, таких как реле, вследствие их высокой проводимости и стойкости к привариванию, которое может происходить между контактами. Серебро обеспечивает высокую проводимость. Оксид металла обеспечивает стойкость к привариванию. В настоящее время выбранным контактным материалом является серебряно-кадмиевый оксид, потому что он имеет требуемую проводимость и стойкость к привариванию и легок в изготовлении. Серебряно-кадмиевооксидные контактные материалы обычно содержат от примерно 7 до примерно 13 мас.% оксида.

В последнее время заботы о токсичности находящихся в воздухе частиц кадмия и оксида привели некоторые юрисдикции к предложениям предписаний по понижению количеств таких частиц, допустимых в производственных окружениях. Исполнение этих предписаний потребует изменений процесса, которые сделают серебряно-кадмиевооксидные материалы слишком дорогими для использования во многих коммерческих приложениях. В результате серебряно-кадмиевый оксид, вероятно, не будет использоваться в производстве в качестве контактного материала. Если это произойдет, логическим приемником становится серебряно-оловянный оксид. Серебряно-оловянный оксид не создает таких проблем токсичности, как серебряно-кадмиевый оксид, и может иметь превосходные контактные свойства. Для некоторых приложений подходят серебряно-оловооксидные материалы от 7 до 10 мас.% оксида. Однако многие приложения требуют содержания оксида олова по меньшей мере около 10 мас.% для обеспечения достаточной стойкости к привариванию.

Имеется несколько способов для изготовления серебряно-оловооксидных контактных веществ. Самый прямолинейный способ состоит в окислении серебряно-оловянного сплава. Однако при подверженности воздействию условий окисления серебряно-оловянный сплав образует нежелательную липкую оксидную пленку, которая замедляет внутреннее окисление. В результате этим способом нельзя изготовлять материалы с содержанием оксида олова, превышающим 8 мас.%. Усилия в преодолении этого ограничения путем окисления серебряно-оловянных сплавов в имеющих высокое давление атмосферах чистого кислорода были безуспешными.

Известен способ получения серебряно-металлооксидного материала для электрических контактов, включающий окисление сплава на основе серебра, взятого в виде твердого раствора, содержащего олово и более 4 мас.% других металлов, таких как железо, индий, висмут, никель, кадмий, растворенных в серебре. Окисление проводят путем нагрева сначала в водороде, затем в окислительной атмосфере, содержащей кислород, до 650oC с выдержкой до 220 ч (патент США N 4472211, C 2 D 1/78, 1984), в котором приводится описание серебряно-металлооксидных материалов для электрических контактов, полученных этим способом (примеры 1-4).

Известные способы, хотя и способны создавать приемлемые серебряно-оловооксидные материалы, но дороги и с трудом приспосабливаются к производству коммерческого масштаба.

В основу изобретения положена задача создать способ получения материала с более высоким содержанием оксида в структуре твердого раствора и с большей производительностью с использованием диффузионного процесса внутреннего окисления за счет разрушения оксидных пленок галогенидом.

Поставленная задача решается тем, что согласно изобретению окисление проводят в атмосфере, дополнительно содержащей галогенид в количестве, достаточном для ингибирования образования оксидных пленок в сплаве. Желательно, чтобы в качестве металла, растворенного в серебре, выбирали металл из группы, включающей олово, цинк, индий, молибден, тантал, цирконий, ниобий, никель, таллий, вольфрам и титан.

Желательно, чтобы перед окислением в сплав вводили спекающую добавку из группы, включающей молибден, вольфрам, титан и бериллий.

Желательно, чтобы для окисления использовали сплав в виде порошка с размером частиц от -325 меш по 44 мкм ситу до +235 меш по 63 мкм ситу.

Желательно, чтобы при окислении использовали окислительную атмосферу, дополнительно содержащую воздух.

Желательно, чтобы перед окислением сплав смешивали с галогенсодержащим веществом, выделяющим галогенид в окислительную атмосферу.

Желательно, чтобы галогенид вводили в окислительную атмосферу путем разложения в ней галогенсодержащего вещества.

Желательно, чтобы галогенид вводили в окислительную атмосферу путем барботирования в ней водного раствора галогенсодержащего вещества.

Желательно, чтобы галогенид вводили в окислительную атмосферу в количестве от 0,001 до 1000 ч. на млн.

Желательно, чтобы в качестве галогенида выбирали хлорид.

Желательно, чтобы получали серебряно-металлооксидный материал с содержанием по меньшей мере 11 мас.% оксида металла.

Желательно, чтобы после окисления дополнительно осуществляли промывку серебряно-металлооксидного материала для удаления остаточных галогенидов.

Желательно, чтобы после окисления из серебряно-металлооксидного материала формировали электрический контакт.

Поставленная задача решается тем, что изготовляют описанным методом серебряно-металлооскидный материал.

Поставленная задача решается тем, что изготовляют из серебряно-металлооксидного материала электрический контакт.

Согласно изобретению при получении материала окислительная атмосфера дополнительно содержит галогенид в количестве, достаточном для ингибирования образования оксидных пленок в сплаве.

Желательно, чтобы в качестве металла, растворенного в серебре, он содержал металл, выбранный из группы, включающей олово, цинк, индий, молибден, тантал, цирконий, ниобий, никель, таллий, вольфрам и титан.

Желательно, чтобы при его получении для окисления использовали сплав в виде порошка с размерами частиц от -325 меш. по 44 мкм ситу до +235 меш по 63 мкм ситу.

Желательно, чтобы при его получении окислительная атмосфера содержала галогенид в количестве от 0,001 до 1000 ч. на млн.

Желательно, чтобы при его получении окислительная атмосфера в качестве галогенида содержала хлорид.

Желательно, чтобы он содержал по меньшей мере 11 мас.% оксида растворенного металла.

Желательно, чтобы он был выполнен в виде электрического контакта.

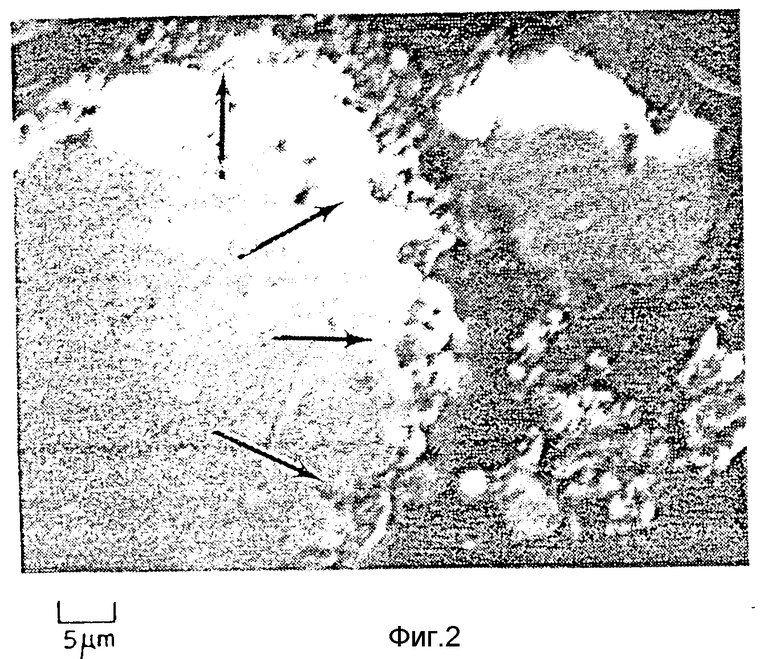

На фиг. 1 изображена электронная микрофотография порошка серебряно-оловянного сплава, оксидированного методом предшествующего уровня техники;

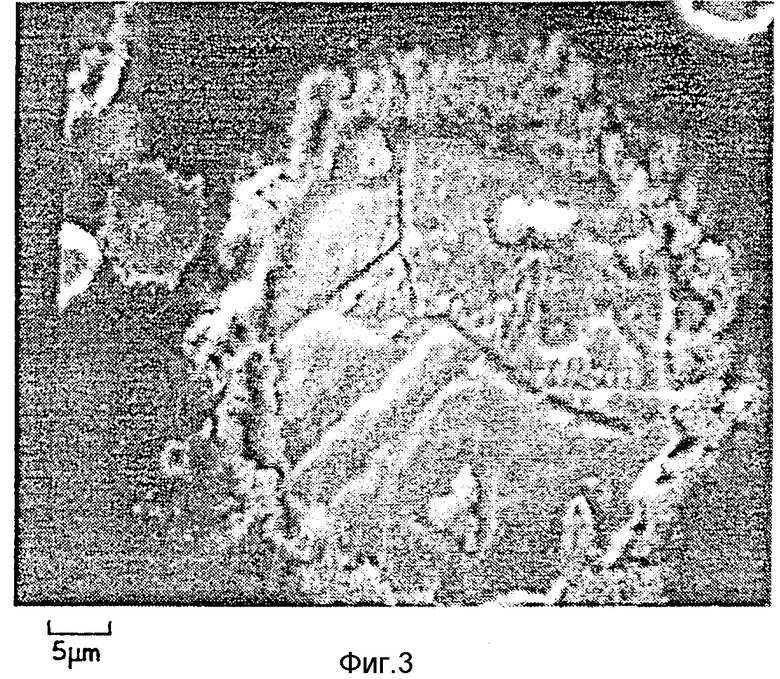

на фиг. 2 - электронная микрофотография порошка серебряно-оловянного сплава, оксидированного при 649oC (1200oF) способом изобретения;

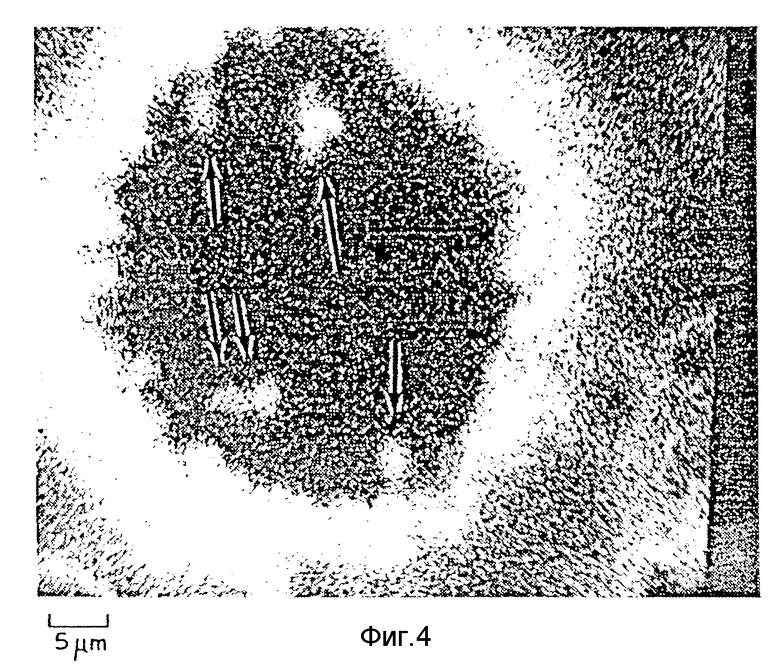

на фиг. 3 - электронная микрофотография микрошлифа частицы серебряно-оловянного сплава, которая была оксидирована при 732oC (1359oF) способом изобретения;

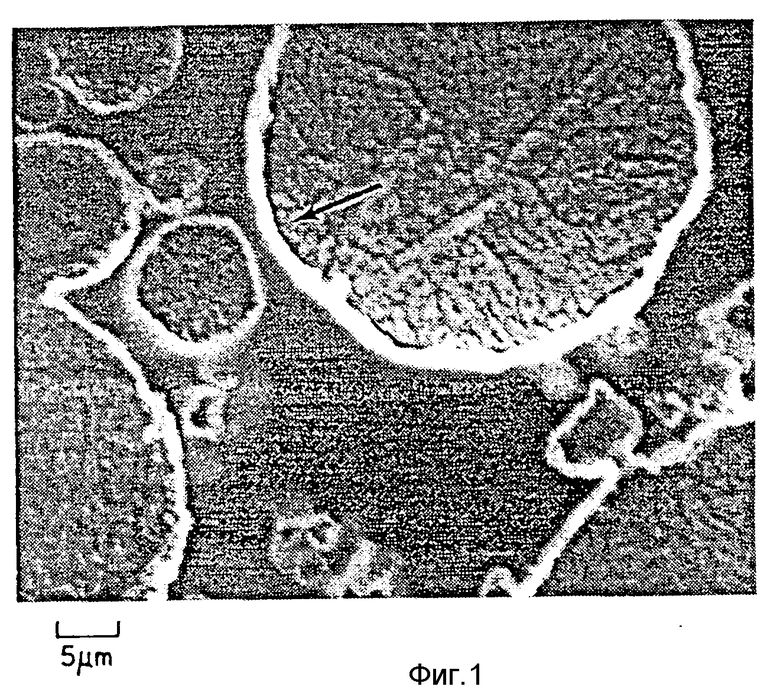

на фиг. 4 - рентгенограмма микрошлифа частицы серебряно-оловянного сплава по фиг. 3, на которой показано местонахождение частиц оксида олова в частице сплава.

Изобретение может использоваться с любым сплавом серебра и растворенного металла, который образует оксидную пленку при обычных условиях окисления. Подходящие растворенные металлы включают в себя олово, цинк, индий, молибден, тантал, цирконий, ниобий, никель, таллий, вольфрам и титан. Изобретение может также использоваться со сплавами, которые содержат более двух металлов, особенно когда дополнительные металлы присутствуют в небольших количествах, таких как менее примерно 5 мас.% и предпочтительно менее чем примерно 2 мас.%. Например, сплавы могут содержать в качестве спекающих добавок небольшие количества молибдена, вольфрама, титана или бериллия, как известно в области техники изготовления электрических контактов. Эти вещества окисляются с растворенным металлом, когда сплав подвергается действию условий окисления. Сплав может быть в любом удобном физическом виде, таком как порошок, проволока, слиток, или в любом удобном виде. Предпочитается, чтобы сплав был порошком, для увеличения площади поверхности, подвергающейся окислению. Частицы порошка может быть любого размера, например, от примерно -325 меш (44 мкм сито) до примерно +235 меш (63 мкм сито). Желательны более мелкие частицы для увеличения площади поверхности.

Главным для изобретения является окисление серебряно-металлического сплава в атмосфере, которая содержит небольшое количество газообразного галогенида. Галогенид действует в качестве корродирующего вещества для предотвращения образования равномерной оксидной пленки на поверхности сплава. В результате кислород может проникать в сплав, реагируя с растворенными металлов и образуя мелкие, хорошо диспергированные частицы оксида металла внутри сплава. Количество оксида металла, изготовленного этим способом, ограничивается только количеством растворенного металла в сплаве. Изобретение будет работать с любым галогенидом. Предпочитаемым галогенидом является хлорид, потому что он очень коррозионный и легко доступен. Количество галогенида не является решающим. Например, концентрации галогенида могут находится в диапазоне от меньше чем 0,001 ч. на млн. до более 1000 ч. на млн. Предпочтительно, чтобы окислительная атмосфера имела содержание галогенида от около 0,01 ч. на млн. до примерно 1000 ч. на млн. Галогенид может вводиться в окислительную атмосферу любыми средствами. Например, галогенидосодержащая соль, такая как NaCl, NaF, KCl, KF или NH4Cl, может смешиваться с порошком сплава перед его окислением. Галогенидная соль устанавливается над сплавом равновесную газовую концентрацию, создавая галогенидсодержащую атмосферу. Вместо этого галогенидная соль или другое галогенидсодержащее соединение может помещаться рядом со сплавом так, что галогенид устанавливает в окислительной атмосфере равновесную концентрацию. Еще один способ введения галогенида в окислительную атмосферу состоит в барботировании водного раствора галогенидсодержащего соединения, такого, как водный раствор HCl, в окислительной печи, которая содержит сплав.

Серебряно-металлический сплав может окисляться в широком диапазоне условий, используя оборудование, такое как окислительная печь, которое хорошо известно в технике.

Окислительной атмосферой может быть любая атмосфера, которая содержит достаточно кислорода для окисления растворенного металла и достаточно газообразного галогенида для предотвращения образования защитной оксидной пленки. Предпочитаемым источником кислорода является воздух, хотя при желании может использоваться воздух, обогащенный кислородом, или чистый кислород. Давление может находиться в диапазоне от атмосферного до величины выше атмосферного, по желанию. Удовлетворительной является любая температура ниже температуры плавления сплава, которая позволяет завершить окисление за разумное время. Предпочитается, чтобы окисление проводилось при низкой температуре, для того чтобы дать реакции возможность проходить медленно. Например, может быть желательной температурой от около 677oC (1250oF) до примерно 788oC (1450oF). Медленное окисление способствует образованию очень легких, хорошо диспергированных оксидных частиц в материале. Если газообразный галогенид обеспечивается твердой солью, температура окисления также должна быть ниже температуры плавления соли для того, чтобы избежать быстрого коррозионного действия расплавленной соли.

Для изготовления серебряно-металооксидного материала согласно изобретению сплав серебра и металла в любом подходящем виде нагревается до подходящей окислительной температуры в окислительной атмосфере, которая содержит небольшое количество газообразного галогенида. Окислительные условия поддерживаются до тех пор, пока не будет получено требуемое количество оксида металла. Время, нужное для изготовления оксида металла, зависит от температуры и парциального давления кислорода окислительной атмосферы. При желании часть растворенного металла может оставаться неокисленной для увеличения электрического сопротивления, твердости сплава или других свойств конечного материала. Один способ сделать это состоит в удалении галогенида из окислительной атмосферы до полного окисления растворенного металла. При удалении галогенида на сплаве образуется оксидная пленка и дальнейшее окисление продолжается. Другой способ остановки окисления заключается в удалении сплава из окислительной атмосферы. Остаточный галогенид на серебряно-металлооксидном веществе может удаляться путем продолжения нагрева его в течение короткого времени после удаления галогенида из окислительной атмосферы или путем тщательной промывки материала для удаления всех следов галогенида. Этот шаг особенно важен, если галогенидом был хлорид, потому что хлорид является очень коррозионным. Остаточный галогенид в законченном веществе может вызвать его разрушение со временем или может повредить окружающее оборудование. Серебряно-металлооксидный материал может затем формироваться в электрические контакты или любое другое изделие способами, которые хорошо известны в технике. Например, серебряно-металлооксидный порошок может уплотняться в болванку, а болванка, может вытягиваться в проволоку. Проволока может нарезаться до соответствующего размера и снабжаться головкой для образования электрического контакта. Холодная обработка материала этими или другими способами улучшает распределение оксида в веществе, улучшая этим его свойства.

Следующие примеры даются для того, чтобы продемонстрировать изобретение без ограничения широкого его объема.

Пример 1. Для демонстрации недостатка метода внутреннего окисления, относящегося к предшествующему уровню техники, 1 г порошка серебряно-оловянного сплава с размером -325 меш (44 мкм сито) окисляется в воздухе при 649oC (1200oF) и атмосферном давлении. Сплав первоначально содержал 9,7 мас.% сплава. После 70 ч в условиях окисления чуть больше половины олова превратилось в оксид олова для получения материала с 6,6 мас.% оксида олова. Оксидированный сплав все еще имел 4,4 мас.% олова, которое не окислялось. Окисление олова ограничивалось образованием равномерной пленки из оксида олова толщиной 0,4 мкм вокруг частиц порошка. Оксидная пленка видна на фиг. 1 как белая оболочка вокруг частиц сплава.

Пример 2. Для демонстрации изобретения 1 г порошка, использованного в примере 1, окислялся в воздухе при 649oC и атмосферном давлении в течение 70 ч. К серебряно-оловянному порошку добавлялось 25 мг NaCl для получения парциального давления NaCl около 6,2 мПа (0,0046 торр), что давало концентрацию NaCl около 12 ч. на млн. Через 70 ч порошок удалялся из окислительной атмосферы, охлаждался и подвергался анализу. Анализ показал, что материал имел 11,0 мас.% оксида олова и около 0,8 мас.% неоксидированного олова. На фиг. 2 показано, что оксидированные частицы порошка имеют на своих поверхностях неправильную, плохо прилегающую пленку, - особенность, на которую указывает стрелка. Эта пленка, в отличие от пленки, показанной на фиг. 1, не препятствует образованию оксидных частиц во внутренней части частиц сплава.

Пример 3. 1 г порошка, использованного в примере 1, окислялся в воздухе при 732oC (1350oF) и атмосферном давлении в течение 4 ч. К серебряно-оловянному порошку добавлялось 25 мг NaCl для создания низкой концентрации газообразного NaCl в окислительной атмосфере. После 4 ч в окислительных условиях порошок удалялся из окислительной атмосфере, охлаждался и подвергался анализу. Анализ показал, что материал имел 11,0 мас.% оксида олова и около 0,8 мас.% неокисленного олова. Делался срез одной из частиц сплава для того, чтобы показать частицу оксида олова в центре частицы сплава. Фиг. 3 - это электронная микрофотография среза частицы после полировки и травления. Пористая, плохо прилегающая пленка, наблюдаемая в образце из примера 2, видна также и в этом образце. Фиг. 4 - это рентгенограмма микросреза частицы. Белыми образованиями на темном центральном фоне, на которые указывают стрелки, являются внутренние частицы оксида олова.

Пример 4. 1 г порошка, использованного в примере 1, окислялся в воздухе при 788oC (1450oF) и атмосферном давлении в течение 2 ч 25 мг NaCl смешивались с порошком сплава для получения низкой концентрации газообразного NaCl в окислительной атмосфере. После 2 ч в условиях окисления порошок удалялся из окислительной атмосферы, охлаждался и подвергался анализу. Анализ показал, что материал содержал 11,5 мас.% оксида олова и 0.4 мас.% неоксидного олова.

Пример 5. Для демонстрации того, что галогениды, отличающиеся от хлорида, могут быть столь же эффективными в разрушении образования оксидной пленки, 1 г порошка, использованного в примере 1, окислялся в воздухе при 732oC (1350oF) и атмосферном давлении в течение 4 ч 25 мг NaE смешивались с порошком сплава, давая низкую концентрацию газообразного NaF в окислительной атмосфере. После 4 ч в окислительных условиях порошок удалялся из окислительной атмосферы, охлаждался и подвергался анализу. Анализ показал что 99,8 олова превратилось в оксид.

Изобретение дает несколько преимуществ над методами предшествующего уровня техники. Во-первых, использование галогенидного корродирующего вещества для воспрепятствования образованию оксидной пленки на сплаве серебра и металла дает возможность изготовления путем внутреннего окисления материала в более высокими содержаниями оксида. В результате серебряно-металлооксидные материалы изобретения подходят для использования в качестве электрических контактов в широком диапазоне приложений.

Во-первых, внутреннее окисление создает в серебряно-металлооксидном материале маленькие, равномерно распределенные частицы оксида металла. В результате материалы изобретения не дают трещин, раковин и других физических недостатков, когда из них делаются электрические контакты.

В третьих, изобретение дает внутреннему окислению возможность происходить при относительно низких температурах в воздухе.

В результате для изобретения может использоваться оборудование менее сложное, чем нужно для методов предшествующего уровня техники. Кроме того, несмотря на низкие температуры, высокое содержание оксида может создаваться за короткие периоды времени по сравнению с предшествующим уровнем техники.

Способ изготовления серебряно-металлооксидного материала, предназначенного для использования в электрических контактах, включает в себя окисление сплава, содержащего серебро и растворенный металл, выбранный из группы металлов, образующих оксидную пленку в окислительных условиях путем нагрева и выдержки сплава в окислительной атмосфере. При этом окислительная атмосфера, дополнительно содержит галогенид в количестве, достаточном для ингибирования образования защитной оксидной пленки в сплаве. Изобретение также включает в себя серебряно-металлооксидный материал, изготовленный этим способом. Техническим результатом изобретения является получение материала с более высоким содержанием оксидов в структуре твердого раствора при использовании диффузионного процесса внутреннего окисления с высокой производительностью за счет разрушения галогенидом пленок оксидов. 2 с. и 18 з.п. ф-лы, 4 ил.

| US, патент, N 4472211, C 21 D 1/78, 1984. |

Авторы

Даты

1998-07-10—Публикация

1993-01-15—Подача