Перекрестная ссылка на родственные заявки

Данная заявка испрашивает преимущество и включает в себя посредством этой ссылки во всей ее полноте следующую предварительную заявку на патент США: предварительная заявка № US 60/562679, поданная 15 апреля 2004 г.

Область техники, к которой относится изобретение

Настоящее изобретение относится к составам, которые могут быть применены при формировании батарей (аккумуляторов), а более конкретно - к композиционным составам, применяемым при формировании электродов, и к способам формирования таких составов.

Уровень техники

В настоящее время в качестве анодного материала в литийионных батареях используют графит. Максимальная теоретическая емкость графитового анода составляет 372 мА·ч/г. Пытаясь улучшить емкость анодов, исследователи компании Fujifilm Celltec Co. проводили исследование на ионнолитиевых элементах нового поколения с использованием в качестве анодных материалов аморфных композиционных оксидных стекол на основе олова, которые демонстрировали потенциально большие емкости (Y. Idota, A. Matsufuji, Y. Maekawa и T. Miyasaki, Science, 276, 1395 (1997)). С тех пор ряд научных исследований был сфокусирован на оловосодержащих анодных материалах. Однако, несмотря на все эти попытки, графит все еще остается предпочтительным материалом, используемым в промышленных ионно-литиевых батареях.

По мнению авторов настоящего изобретения материалы Fujifilm по существу представляют собой композиты различных активных оксидов олова в других неактивных оксидах. Согласно более ранним исследованиям по этой тематике (см. например, I.A. Courtney и J.R. Dahn, J. Electrochem. Soc, 144, 2045 (1997); I.A. Courtney, W.R. McKinnon и J.R. Dahn, J. Electrochem. Soc, 146, 59 (1999)), когда литий электрохимически входит в сформированный из таких материалов анод во время первой зарядки батареи, литий реагирует с кислородом в оксиде олова с образованием оксида лития, а олово в оксиде олова становится элементарным оловом, нанодиспергированным на своем месте в каркасе оксида лития. Однако литий, который реагирует с кислородом во время первой зарядки, теряется и не будет участвовать в каком-либо дальнейшем электрохимическом циклировании в пределах практического интервала напряжений батареи. Этот израсходованный литий приводит к необратимой потери емкости батареи. Во время последующего циклирования емкость батареи обеспечивается нанодисперсным оловом, которое легируется и делегируется в процессе легирования. Неучаствующие атомы в стекле (также называемые «атомами-наблюдателями») обеспечивают каркас для поглощения больших изменений объема, связанных с процессом легирования. Поэтому, чем больше кислорода, который реагирует с литием в материале во время первого цикла зарядки, тем больше необратимая емкость. Чем больше неактивных неучаствующих атомов (наблюдателей) в композиционном материале, тем больше долговечность при циклировании. Однако при этом получается меньшая обратимая емкость.

Например, ранее упоминавшиеся в литературе оловосодержащие стеклянные материалы обычно демонстрируют более чем 50%-ную необратимую емкость и имеют очень плохую долговечность при циклировании до тех пор, пока емкость не понизится до уровня, очень похожего на емкость графита, за счет добавления больших количеств неактивных атомов в оксидное стекло, таких как кластеры B2O5 и P2O5. Вследствие значительной необратимой емкости, демонстрируемой такими материалами, и плохой структурной устойчивости, эти материалы обычно не применяют в промышленных ионно-литиевых элементах.

В последние годы фокус исследования анодных материалов на основе олова сместился от оксидных материалов к интерметаллическим материалам-сплавам, таким как системы Cu-Sn, системы Fe-Sn-C, сплавы Mo-Sn и им подобные. Однако интерметаллические сплавы должны производиться в бескислородных окружающих средах для контроля необратимых потерь емкости. Кроме того, такие материалы обычно производят высокоэнергетическим шаровым измельчением в среде аргона, которое является дорогим. Емкости таких материалов являются обычно очень близкими к или даже более низкими, чем емкость графита. Потенциальными преимуществами этих материалов являются следующие: (a) материалы на основе олова должны быть более безопасными в работе, чем графит, так как энергия связи между оловом и литием является большей, чем энергия связи между графитом и литием, и поэтому материалы на основе олова являются менее способными к реакции с электролитами во время термически неправильных эксплуатаций батареи в заряженном состоянии; и (b) истинная плотность оловянных сплавов является обычно примерно вдвое большей истинной плотности графита, и поэтому при применении таких материалов может быть улучшена удельная энергия на единицу объема батареи, даже если удельная емкость материалов является такой же, как у графита.

Другой предлагаемый подход к формированию анодных материалов включает в себя реагирование Li3N с SnO с получением композита олова, нанодиспергированного в Li2O (D.L. Foster, J. Wolfenstine, J.R. Read и W.K. Behl, Electrochem. Solid-state Lett. 3, 203 (2000)). Однако из-за низкой реакционной способности между Li3N и SnO (должна быть разрушена связь Li-N) требуется примерно 5 дней высокоэнергетического шарового размола для того, чтобы произошла реакция, что является нежелательным с точки зрения промышленной технологии.

И олово, и кремний можно легировать 4,4Li, при этом каждый из них демонстрирует очень большие теоретические емкости в 990 мА·ч/г и 4200 мА·ч/г соответственно. Поэтому желательно разработать способы введения таких материалов в электроды для использования с перезаряжаемыми батареями. Также желательно разработать способы, способные производить олово- и кремнийсодержащие композиции, которые могут быть использованы в электродах.

Раскрытие изобретения

Согласно некоторым вариантам воплощения настоящего изобретения составы, которые могут быть использованы при формировании электродов, таких как аноды и катоды, включают в себя литийсодержащие составы (литийсодержащие соединения) (например, оксиды лития) с нанодиспергированным в них оловом, литийсодержащие составы с нанодиспергированным в них кремнием и литийсодержащие составы с нанодиспергированными в них оловом и кремнием. Композиционные литийоксидные составы с нанодиспергированным в них оловом, кремнием или оловом и кремнием могут быть сформированы до использования в качестве электродного материала.

Согласно другим вариантам воплощения настоящего изобретения литийсодержащие составы с нанодиспергированными (нанодисперсными) оловом и кремнием формируют путем реакции порошка металлического лития с оксидом олова, оксидом кремния или как оксидом олова, так и оксидом кремния. Получающиеся в результате составы могут быть однофазными, двухфазными и многофазными составами.

В еще одних вариантах воплощения настоящего изобретения составы, которые могут быть использованы при формировании электродов, включают в себя литийсодержащие составы с нанодиспергированными в них оловом, кремнием или как оловом, так и кремнием. Эти литийсодержащие составы (литийсодержащие соединения) могут включать в себя, например, фторид лития, карбонат лития, силикат лития, фосфат лития и сульфат лития.

Согласно другим вариантам воплощения настоящего изобретения порошок сплава лития и олова, лития и кремния или лития, олова и кремния подвергают регулируемому окислению с образованием матрицы оксида лития с нанодиспергированным в ней оловом, кремнием или оловом и кремнием.

В еще одних вариантах воплощения настоящего изобретения электрод формируют из материала олово-, кремний- или олово- и кремнийсодержащей литиевой матрицы, причем эту литиевую матрицу формируют до формирования электрода. Например, литиевая матрица, такая как оксид лития, может быть сформирована в результате реакции порошка стабилизированного металлического лития с оксидом олова или оксидом кремния ex situ, т.е. вне процесса формирования электрода.

Подробное описание чертежей

Изобретение может быть более легко уяснено из последующего описания изобретения при изучении в сочетании с прилагающимися чертежами, на которых:

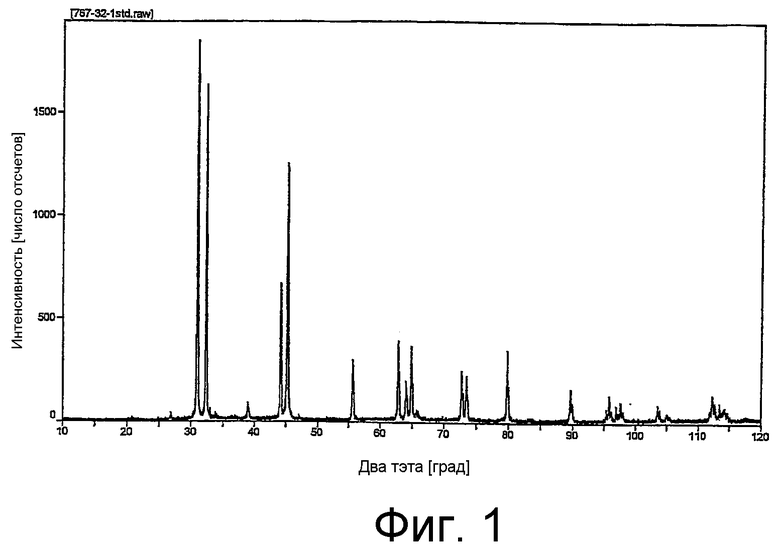

Фиг.1 показывает рентгеновскую дифрактограмму композиционного материала Sn:2LiF из примера 1.

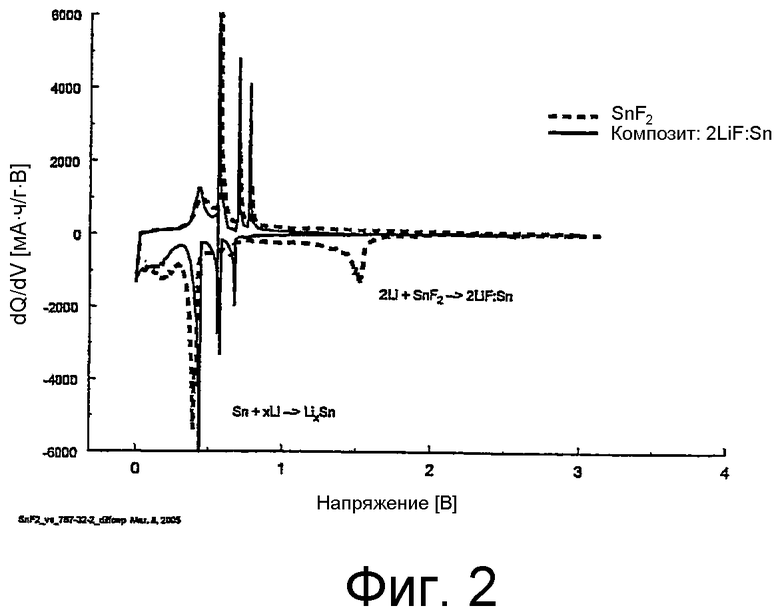

Фиг.2 показывает циклическую вольтамперограмму электрода, сформированного согласно вариантам воплощения настоящего изобретения, и электрода, сформированного из фторида олова в соответствии с примером 1.

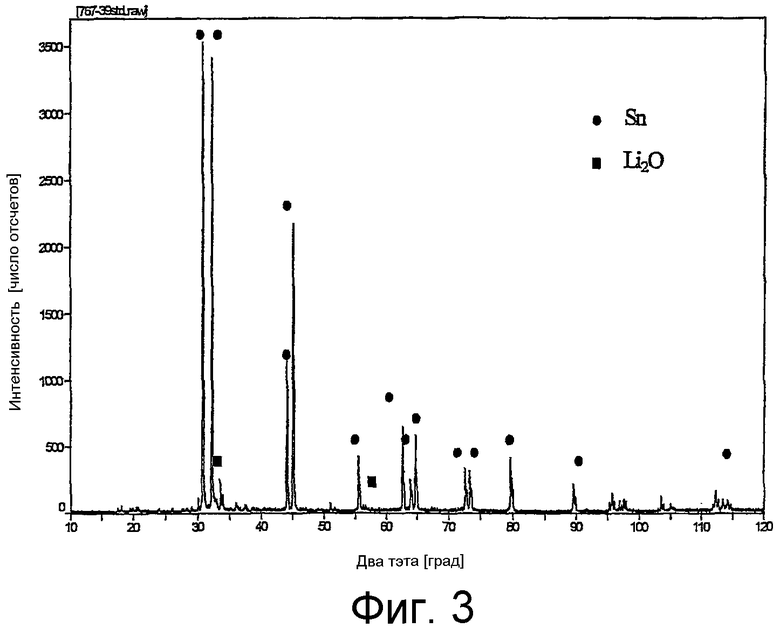

Фиг.3 показывает рентгеновскую дифрактограмму композиционного материала Sn:Li2O согласно примеру 2.

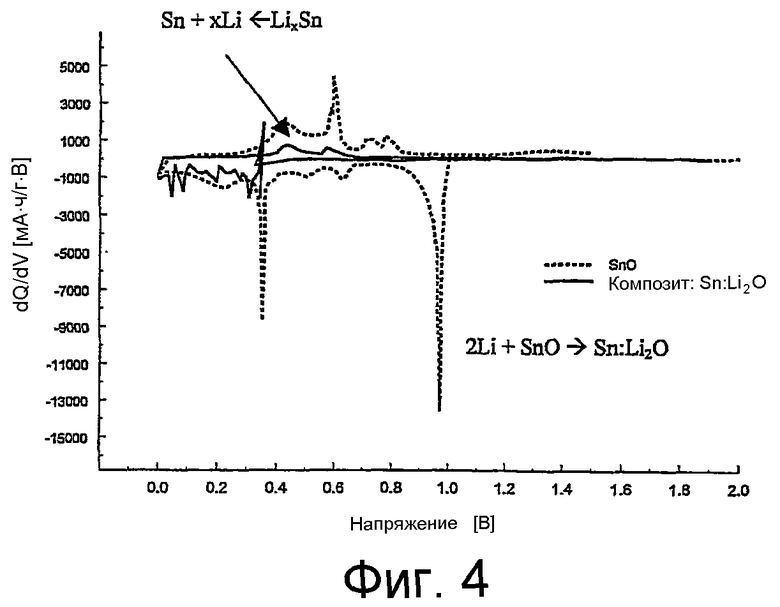

Фиг.4 показывает циклическую вольтамперограмму электрода, сформированного согласно примеру 2, и электрода, сформированного из оксида олова в соответствии с примером 2.

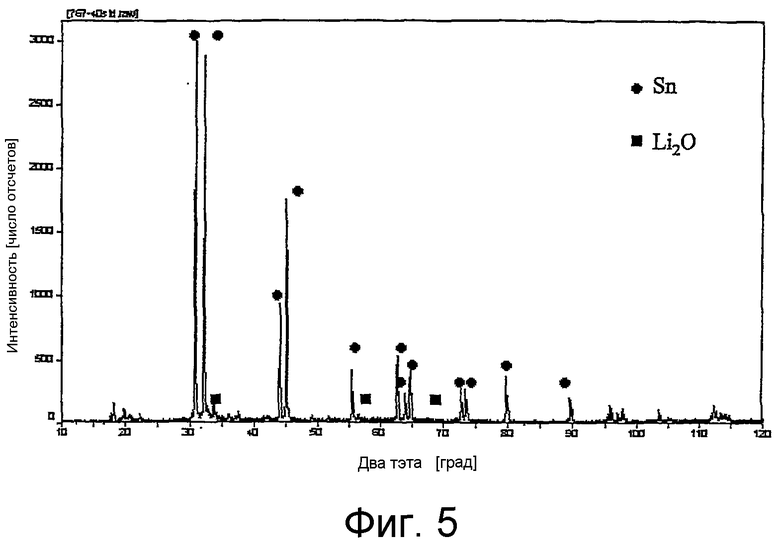

Фиг.5 показывает рентгеновскую дифрактограмму композиционного материала Sn:2Li2O согласно примеру 3.

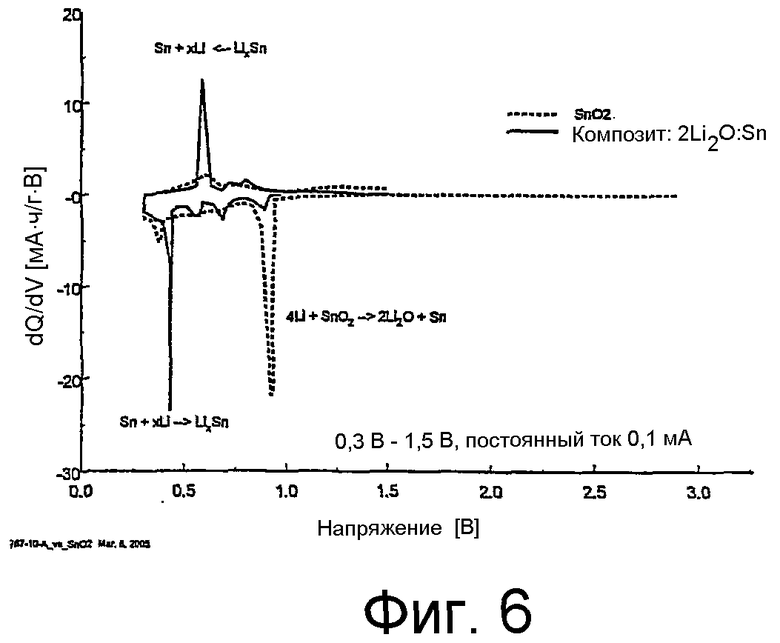

Фиг.6 показывает циклическую вольтамперограмму электрода, сформированного согласно примеру 3, и электрода, сформированного из оксида олова в соответствии с примером 3.

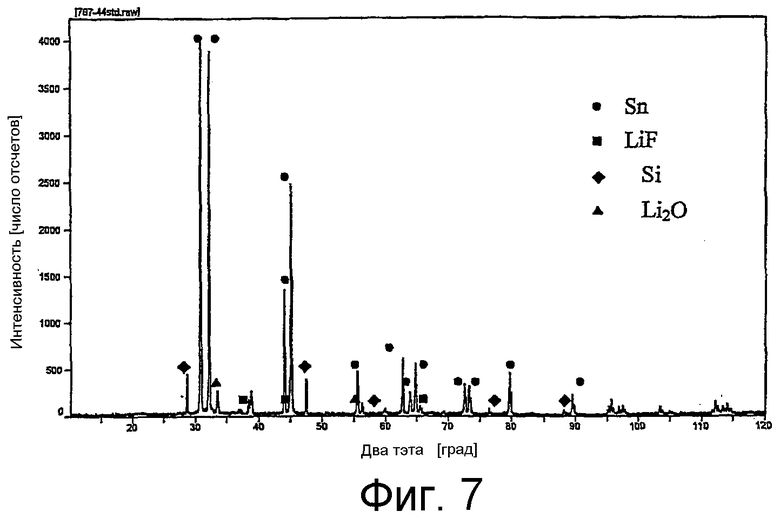

Фиг.7 показывает рентгеновскую дифрактограмму композиционного материала Si:Sn:2LiF:Li2O согласно примеру 4.

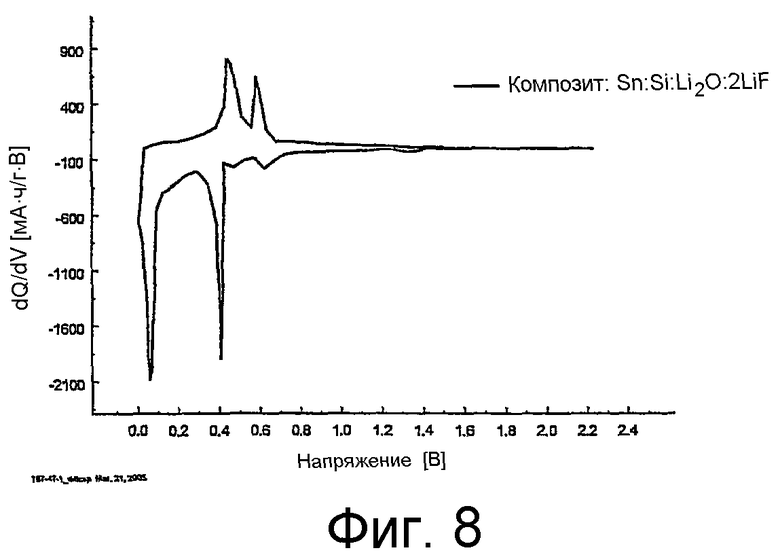

Фиг.8 показывает циклическую вольтамперограмму электрода, сформированного согласно примеру 4, и электрода, сформированного из SnF2 и SiO в соответствии с примером 4.

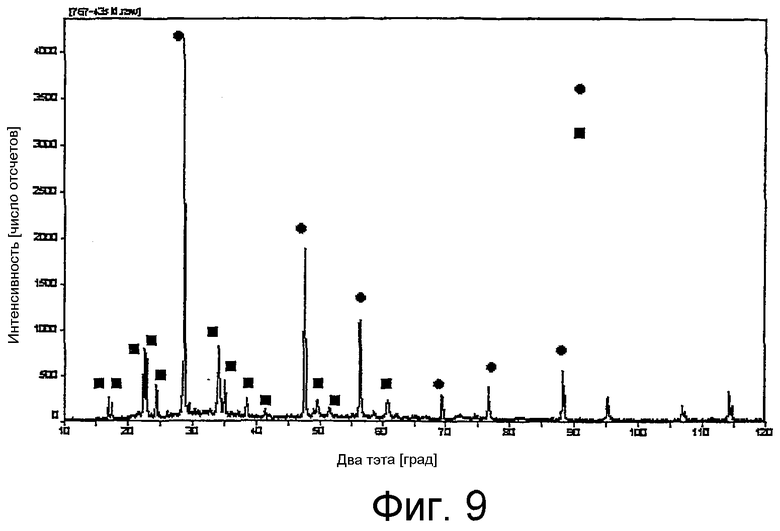

Фиг.9 показывает рентгеновскую дифрактограмму композиционного материала 3Si:Li4SiO4 согласно примеру 5.

Подробное описание изобретения

Теперь настоящее изобретение будет описано ниже более полно со ссылкой на прилагающиеся чертежи, на которых показаны варианты воплощения изобретения. Однако это изобретение может быть воплощено во многих различных формах и не должно быть истолковано как ограниченное изложенными здесь вариантами воплощения; вернее, эти варианты воплощения приведены для того, чтобы это раскрытие было бы исчерпывающим и полным и полностью донесло объем изобретения до специалистов в данной области техники.

Согласно некоторым вариантам воплощения настоящего изобретения составы, которые могут быть использованы при формировании электродов, таких как аноды и катоды, включают в себя литийсодержащие составы, включая литийоксидные составы с нанодиспергированным в них оловом, литийоксидные составы с нанодиспергированным в них кремнием и литийоксидные составы с нанодиспергированными в них оловом и кремнием. Композиционные литийоксидные составы с нанодиспергированными в них оловом, кремнием или оловом и кремнием могут быть сформированы до использования в качестве электродного материала.

Согласно вариантам воплощения настоящего изобретения электрод, такой как анод, предназначенный для использования в ионно-литиевых батареях, включает в себя композиционный состав (соединение) лития, такой(е) как оксид лития, с суспендированными в нем наночастицами олова. Формирование электрода композиционным составом оксида лития с суспендированными в нем наночастицами олова дает электрод, в котором наночастицы олова могут реагировать с имеющимся литием в литиевой батарее на основе обратимой емкости. Электроды, содержащие композиционные составы оксида лития с диспергированными в нем наночастицами олова, обеспечивают улучшенные емкости для батарей, использующих такие электроды, и делают это при значительно уменьшенных необратимых потерях емкости, испытываемых электродами, образованными олово-оксидными составами. Кроме того, присутствие литий-оксидной матрицы обеспечивает устойчивую структуру электрода, позволяющую электроду многократно подвергаться циклированию без значительного снижения эффективности.

В других вариантах воплощения электрод включает в себя композиционный состав лития, такой как оксид лития с суспендированными в нем наночастицами кремния. Как и в случае содержащих наночастицы олова литий-оксидных материалов, содержащие наночастицы кремния оксиды лития обеспечивают улучшенные емкости для электродов, использующих такие материалы. Электроды, образованные композиционным составом оксида лития с суспендированными в нем наночастицами кремния, обеспечивают улучшенные емкости для батарей, в которых их используют. Кроме того, присутствие литий-оксидной матрицы обеспечивает устойчивую структуру электрода, позволяющую электроду многократно подвергаться циклированию без значительного снижения эффективности.

В других вариантах воплощения электрод включает в себя композиционный состав оксида лития с суспендированными в нем наночастицами олова и кремния. Электроды, образованные композиционным составом оксида лития с суспендированными в нем наночастицами как олова, так и кремния, обеспечивают улучшенные емкости для батарей, в которых их используют. Кроме того, присутствие литий-оксидной матрицы обеспечивает устойчивую структуру электрода, позволяющую электроду многократно подвергаться циклированию без значительного снижения эффективности.

Варианты воплощения настоящего изобретения также включают в себя батареи, использующие электроды, сформированные из композиционных составов оксида лития с суспендированными в нем наночастицами олова, кремния или олова и кремния. Упоминаемые в качестве примера батареи включают в себя аккумуляторные батареи для сотовых телефонов, портативных компьютеров, цифровых видео- и фотокамер, личных электронных секретарей, электроинструментов, гибридных электромобилей и тому подобного. В некоторых вариантах воплощения электроды, сформированные из составов согласно вариантам воплощения настоящего изобретения, предпочтительно являются анодами.

Согласно другим вариантам воплощения настоящего изобретения литий-оксидные составы с нанодиспергированными оловом или кремнием формируют путем реакции порошка металлического лития с оксидом олова, оксидом кремния или как оксидом олова, так и оксидом кремния. Получающиеся в результате составы могут быть однофазными, двухфазными или многофазными составами.

Композиционный состав оксида лития с диспергированными в нем наночастицами олова может быть сформирован путем реагирования (т.е. химического взаимодействия) металлического лития с оловооксидным материалом. Металлический литий может включать в себя порошок стабилизированного металлического лития, такой как порошок, производимый фирмой FMC, Inc. и описанный в патентах США №№ 5776369 и 5567474, раскрытия которых включены в настоящее описание посредством этой ссылки во всей их полноте. Оловооксидный материал может включать в себя оксиды олова, такого как олово(II) или олово(IV), или литийсодержащий оловооксидный материал. Реакцию металлического лития с оксидом олова с образованием оксида лития с диспергированными или суспендированными в нем наночастицами олова выполняют путем смешивания металлического лития с оксидом олова. При смешивании оксид олова реагирует с металлическим литием с образованием оксида лития, имеющего суспендированные в нем наночастицы олова. Например, следующие уравнения реакций являются примерами реакций, используемых согласно вариантам воплощения настоящего изобретения для образования оксидов лития с суспендированными в них наночастицами олова:

2Li + SnO → Sn:Li2O

4Li + SnO2 → Sn:2Li2O

4Li + Li2SnО3 → Sn:3Li2O.

При каждом из предшествующих уравнений реакций в состав получающегося в результате композита (композиции) входит нанодисперсное олово (Sn) в каркасе оксида лития (Li2O).

Подобным же образом композиционный состав оксида лития с диспергированными в нем наночастицами кремния может быть сформирован путем реагирования металлического лития с кремний-оксидным материалом. Металлический литий может включать в себя порошок стабилизированного металлического лития, такой как порошок, производимый фирмой FMC, Inc. Кремнийоксидный материал может включать в себя оксид кремния или литийсодержащие оксиды кремния. Реакцию металлического лития с оксидом кремния с образованием оксида лития с диспергированными или суспендированными в нем наночастицами кремния выполняют путем смешивания металлического лития с оксидом кремния. При смешивании оксид кремния реагирует с металлическим литием с образованием оксида лития, имеющего суспендированные в нем наночастицы кремния. Например, следующее уравнение реакции является примером реакции, используемой согласно вариантам воплощения настоящего изобретения для образования оксидов лития с суспендированными в них наночастицами кремния:

4Li + 4SiO → 3Si:Li4SiO4.

При предшествующем уравнении реакции в состав получающегося в результате композита (композиции) входит нанодисперсный кремний (Si) в каркасе оксида лития (Li2O).

Композиционные составы с диспергированными в них наночастицами как олова, так и кремния, могут быть сформированы путем реагирования металлического лития с оловооксидным материалом и кремнийоксидным материалом. Металлический литий может включать в себя порошок стабилизированного металлического лития, такой как порошок, производимый фирмой FMC, Inc. Оловооксидный материал может включать в себя оксиды олова или литийсодержащие оксиды олова. Подобным же образом кремнийоксидный материал может включать в себя оксиды кремния или литийсодержащие оксиды кремния. Реакцию металлического лития с оксидом олова и оксидом кремния с образованием оксида лития с диспергированными и суспендированными в нем наночастицами олова и кремния выполняют путем смешивания металлического лития с оксидом олова и оксидом кремния. При смешивании оксид олова и оксид кремния реагируют с металлическим литием с образованием оксида лития, имеющего суспендированные в нем наночастицы олова и кремния. Например, следующие уравнения реакций являются примерами тех реакций согласно вариантам воплощения настоящего изобретения, в которых образуются оксиды лития с суспендированными в них наночастицами олова и кремния:

6Li + SiSnO3 → SiSn:3Li2O

4Li + SnF2 + SiO → Si:Sn:2LiF:Li2O.

При каждом из предшествующих уравнений реакции в состав получающегося в результате композита (композиции) входят нанодисперсные олово и кремний в каркасе оксида лития.

Содержащие наночастицы олова, кремния и олова-кремния литийоксидные составы, сформированные согласно вариантам воплощения настоящего изобретения, также вносят вклад в долговечность при циклировании электродов, сформированных из таких составов. Литийоксидная матрица этих составов способна поглощать изменения объема, которые имеют место в электроде во время циклирования. Эта способность поглощать такие изменения помогает сохранять целостность электрода, сформированного из таких материалов. Кроме того, оксиды лития в таких составах действуют как атомы-наблюдатели, когда эти составы используют для формирования электродов. Атомы-наблюдатели в электроде являются атомами, которые не реагируют с литием во время циклирования электрода, изготовленного из этих составов. Присутствие атомов-наблюдателей связано со способностью электрода сохранять хорошую долговечность при циклировании. Кроме того, оксиды лития в этих составах являются относительно легкими, обеспечивая легкий каркас для электродов, изготовленных из составов по настоящему изобретению.

Примеры некоторых составов согласно вариантам воплощения настоящего изобретения перечислены в таблице 1. Приведены также теоретическая емкость (мА·ч/г) этих составов и число атомов-наблюдателей, присутствующих в этих составах. Эти составы также сравнены с графитом - обычным материалом, используемым при формировании электродов, и особенно - анодов.

(мА·ч/г)

Согласно вариантам воплощения настоящего изобретения, составы могут также включать в себя другие олово- и кремнийсодержащие смешанные оксиды или легированные составы. Например, согласно вариантам воплощения настоящего изобретения могут быть сформированы однофазные композиционные составы, имеющие структуру, представленную формулой:

Sn1-xSix:αLi2O,

где 0 ≤ х ≤ 1 и 1 ≤ α ≤ 3. Кроме того, также могут быть сформированы двухфазные композиционные составы, такие как составы, представленные последующей формулой:

Sn1-xSix:αLi2O + γSn1-ySiy:βLi2O,

где 0 ≤ х ≤ 1, 1 ≤ α ≤ 3, 0 ≤ y ≤ 1, 1 ≤ β ≤ 3 и 0 < γ < 1. В еще одних вариантах воплощения настоящего изобретения составы могут включать в себя множественные фазы с различными содержаниями олова, кремния и оксида лития.

В некоторых вариантах воплощения настоящего изобретения металлический литий, прореагировавший с оксидом олова, оксидом кремния или как оксидами олова, так и/или оксидами кремния, с образованием композиционных литийоксидных составов, имеющих суспендированные в них наночастицы олова, кремния или олова и кремния, предпочтительно представляет собой порошок стабилизированного металлического лития. Например, можно упомянуть порошок стабилизированного металлического лития, производимый фирмой FMC, Inc. Использование порошка стабилизированного металлического лития во время реакций с оксидами олова и оксидами кремния обеспечивает улучшенную безопасность по сравнению с другими способами, использующими нестабилизированный металлический литий. Кроме того, порошок стабилизированного металлического лития может быть использован с вариантами воплощения настоящего изобретения без необходимости в специализированных стадиях обработки для гарантии того, что металлический литий не повлияет неблагоприятным образом на среду химической реакции.

Поверхности композиционных составов (композиций) согласно вариантам воплощения настоящего изобретения могут также быть пассивированы таким образом, что эти композиционные составы являются безопасными в обращении и использовании. Например, пассивация композиционного состава может быть выполнена путем реагирования композиционного состава с диоксидом углерода с образованием пассивирующего слоя карбоната лития. Наличие пассивирующего слоя обеспечивает возможность более легкого и безопасного обращения с композиционными составами во время процессов изготовления электродов.

Эксперименты на составах согласно вариантам воплощения настоящего изобретения указывают на то, что электроды, сформированные из составов по настоящему изобретению, не претерпевают больших необратимых потерь емкости, испытываемых электродами, образованными оксидами олова и кремния. Кроме того, электроды, сформированные из составов согласно вариантам воплощения настоящего изобретения, имеют большие обратимые емкости, которые позволяют литию в батарее легироваться или делегироваться наночастицами олова, кремния или олова и кремния в составах согласно вариантам воплощения настоящего изобретения.

Порошок стабилизированного металлического лития, который доступен от правопреемника настоящего изобретения и описан в качестве примера в патентах США №№ 5561474, 5776369 и 5976403, раскрытия которых включены в настоящее описание посредством этой ссылки во всей их полноте, проявляет широкий спектр химической реакционноспособности с оксидами олова и оксидами кремния, включая оксиды олова(II), олова(IV), кремния(II) и кремния(IV). Химическая реакционноспособность порошка стабилизированного металлического лития с этими оксидами простирается от почти неконтролируемой (с оксидами олова (II)) до маленькой или полностью отсутствующей реакционноспособности с оксидом кремния(IV) при комнатной температуре. Для содействия управлению реакциями условия реакции могут быть модифицированы. Например, могут быть изменены температуры реакции или же в реакцию могут быть введены селективные модуляторы реакции для управления условиями реакции. Например, высокореакционноспособный оксид олова(II) может быть смешан с оксидом кремния(IV), и эта смесь реагировала с порошком стабилизированного металлического лития. Реакцией этой смеси и порошка стабилизированного металлического лития можно лучше управлять, потому что оксид олова(II) действует как активатор для реакции оксида кремния(IV). Путем тщательного подбора условий реакции, компонентов реакции и параметров реакции составы, согласно вариантам воплощения настоящего изобретения, могут быть сформированы имеющими конкретные смеси наночастиц олова и кремния в стабилизирующей матрице оксида лития.

Согласно вариантам воплощения настоящего изобретения оловянный и/или кремниевый состав-предшественник может быть приведен во взаимодействие с неорганической солью лития для создания композиционного состава, имеющего наночастицы олова или кремния, суспендированные или диспергированные в матрице неорганической соли лития. Композиционные составы, сформированные согласно вариантам воплощения настоящего изобретения, могут быть использованы для формирования электродов, таких как аноды, для применения в батареях.

Составы-предшественники, используемые с вариантами воплощения настоящего изобретения, могут включать в себя олово- и/или кремнийсодержащие соединения, такие как неорганические соли олова, неорганические соли кремния или неорганические соли олова и кремния. Некоторые примеры составов-предшественников, которые могут быть использованы в вариантах воплощения настоящего изобретения, включают в себя, но не ограничены ими, олово, фториды олова, карбонаты олова, кремний, фториды кремния и карбонаты кремния.

Неорганические соли лития, используемые с вариантами воплощения настоящего изобретения, предпочтительно включают в себя неорганические соли лития, имеющие анион сильной кислоты, который является нерастворимым в растворителях электролита, и особенно - нерастворимым в растворителях электролита, используемых в батареях. Упоминаемые в качестве примера анионы включают в себя, но не ограничиваются ими, O2 -, CO3 2-, F-, PO4 3-, SiO4 2-, SO4 2-. Например, неорганические соли лития, используемые с вариантами воплощения настоящего изобретения, могут включать в себя фторид лития, карбонат лития, фосфат лития, силикат лития или сульфат лития. Неорганическая соль лития может вступать во взаимодействие с одним или более составами-предшественниками c образованием композиционного состава, имеющего наночастицы олова и/или кремния, суспендированные или диспергированные в матрице неорганической соли лития.

Например, фторидсодержащее соединение-предшественник олова и/или кремния может вступить во взаимодействие с литийсодержащим составом (соединением) с образованием композиционного состава, представленного формулой

Sn1-xSix:αLiF,

где 0 ≤ х ≤ 1 и 2 ≤ α ≤ 4. В других вариантах воплощения карбонатсодержащее соединение-предшественник олова и кремния может вступить во взаимодействие с литийсодержащим составом (соединением) с образованием композиционного состава, представленного формулой

Sn1-xSix:αLi2СO3,

где 0 ≤ х ≤ 1 и 1 ≤ α ≤ 3. Структуры композиционных составов согласно вариантам воплощения настоящего изобретения могут быть структурно однофазными или многофазными с различными содержаниями олова, кремния и литийсодержащего состава (соединения).

Композиционный состав на основе карбоната согласно вариантам воплощения настоящего изобретения также может быть сформирован путем предоставления возможности композиционному составу на основе оксида лития согласно вариантам воплощения настоящего изобретения вступить во взаимодействие с диоксидом углерода, тем самым превращая литийоксидный состав в литийкарбонатный состав.

Согласно другим вариантам воплощения настоящего изобретения порошок сплава лития и олова, лития и кремния или лития, олова и кремния подвергают регулируемому окислению с образованием матрицы оксида лития с диспергированными в ней оловом, кремнием или оловом и кремнием.

Порошки сплавов лития и олова, лития и кремния или лития, олова и кремния, которые могут быть использованы с вариантами воплощения настоящего изобретения, могут быть сформированы целым рядом способов, известных для формирования сплавов, такими как промышленные технологии измельчения соединений в шаровой мельнице с образованием сплава или мелкокапельное распыление расплавленной смеси-сплава. Например, согласно вариантам настоящего изобретения может быть сформирован порошок сплава олова, кремния и лития, представленный формулой

Sn1-xSixLi2α,

где 0 ≤ х ≤ 1 и 1 ≤ α ≤ 4. Составы сплавов, образованных и используемых согласно вариантам воплощения настоящего изобретения, могут регулироваться путем регулирования количеств различных соединений, используемых для образования сплавов. Кроме того, поверхности сплавов, образованных согласно вариантам воплощения настоящего изобретения, могут быть пассивированы, например, путем реагирования с диоксидом углерода, для улучшения качеств обращения и безопасности порошков.

В одном варианте воплощения смесь металлического лития и кремния, олова, или порошок смеси кремний-олово нагревают в сосуде в атмосфере инертного газа, такого как аргон, до 800°C при энергичном перемешивании с образованием жидкого (расплавленного) сплава. Порошок сплава получают посредством струйного распылителя путем распыления жидкого сплава через сопло внутрь заполненной аргоном (Ar) камеры, и охлажденный порошок собирают в поддон. Мольное соотношение лития и кремнистого олова, или смеси кремний-олово, можно регулировать в зависимости от желательного состава конечного продукта.

Например, если целевым конечным продуктом должен быть Si:3Li2O или Si:3Li2CO3, то исходное отношение лития к кремнию в жидком сплаве должно быть 6:1. Если целевым конечным продуктом должен быть Li4,4Si:3Li2O или Li4,4Si:3Li2CO3, то исходное отношение лития к кремнию в жидком сплаве должно быть 10,4:1. По мере того, как температура при полете расплавленной капельки снижается ниже примерно 630°C, фаза Li4,4Si затвердевает первой и выделяется в виде наночастиц в расплавленном литии. По мере того, как температура при полете падает далее ниже точки плавления лития в примерно 180°C, вся капелька затвердевает, образуя частицу с нанофазой Li4,4Si, внедренной в литий.

После того, как твердый порошок собран, он может быть преобразован в LiySi:αLi2O, LiySi:αLi2CO3, LiySi:2αLiF, (0 ≤ y ≤ 4,4 и 1 ≤ α ≤ 4) или нанолитиевый кремний, или кремний, внедренный в другие соли лития, с использованием регулируемого преобразования атмосферы или подходящих химических реагентов, или в твердо-газофазных, или твердо-жидкофазных реакторах.

Композиционные составы с оловом, кремнием или оловом и кремнием, диспергированными в литийсодержащей матрице, могут быть сформированы из олова, кремния и литийсодержащих сплавов согласно вариантам воплощения настоящего изобретения. Композиционные составы могут быть сформированы путем подвергания олово- и литийсодержащего сплава, кремний- и литийсодежащего сплава или олово-, кремний- и литийсодержащего сплава регулируемому окислению с тем, чтобы селективно окислить компоненты этого сплава. Окисление сплава можно регулировать так, что окисляется только часть лития, весь литий, часть олова или кремния или весь литий и некоторое количество олова и/или кремния. Альтернативно, могут быть использованы регулируемое фторирование или регулируемая карбонизация с образованием фторида лития или карбоната лития соответственно.

Литий демонстрирует большее изменение в химическом потенциале, чем олово и кремний, поэтому окисляется прежде, чем будут окисляться олово и кремний. Окислительное фторирование или окислительная карбонизация порошка сплава согласно вариантам воплощения настоящего изобретения могут поэтому регулироваться путем ограничения количества кислорода, уровня фторирования и карбонизации, которым подвергается сплав. Путем регулирования состава порошка сплава и степени последующего окисления, фторирования или карбонизации порошка сплава можно регулировать структуру и химический состав композиционных составов согласно вариантам воплощения настоящего изобретения. Могут быть сформированы композиционные составы, имеющие конкретные количества оксида фторида или карбоната лития, олова и кремния.

Например, порошок сплава лития, олова и кремния, представленный формулой

Sn1-xSixLi2α (0 ≤ х ≤ 1 и 1 ≤ α ≤ 4), может быть окислен в обедненной кислородом регулируемой среде, так что в сплаве окисляется только литий, а Sn1-xSix (0 ≤ х ≤ 1) остается диспергированным в литийоксидной матрице.

В другом примере порошок сплава лития, олова и кремния, представленный формулой Sn1-xSixLi2α (0 ≤ х ≤ 1 и 1 ≤ α ≤ 4), может быть окислен так, что окисляется только часть лития в порошке сплава. Получающийся в результате композиционный состав согласно вариантам воплощения настоящего изобретения представлен формулой

LiySn1-xSix:αLi2O,

где (0 ≤ y ≤ 4,4; 0 ≤ х ≤ 1 и 1 ≤ α ≤ 4). Этот композиционный состав при использовании его для формирования электрода обеспечивает электрод неактивной литий-оксидной матрицей, имеющей хорошую механическую и циклическую устойчивость. Кроме этого, дополнительный литий в композиционном составе обеспечивает электрод источником лития, который может быть использован в батарее.

Поверхности композиционных композитов согласно вариантам воплощения настоящего изобретения могут быть пассивированы так, что композиционные составы (композиции) являются безопасными в обращении и использовании. Например, пассивация композиционного состава может быть выполнена путем реагирования этого композиционного состава с диоксидом углерода с образованием литийкарбонатного пассивирующего слоя. Наличие пассивирующего слоя обеспечивает возможность более легкого и безопасного обращения с композиционными составами во время процессов изготовления электродов.

Композиционные составы по настоящему изобретению могут быть применены для формирования электродов, таких как аноды, для использования с батареями. Электроды, сформированные из композиционных составов согласно вариантам воплощения настоящего изобретения, могут быть сформированы с использованием известных способов и процессов формирования электродов. Например, могут быть использованы способы формирования электродов, такие как те, которые раскрыты в патенте США № 6706447 и опубликованной заявке № 20040002005 на патент США, раскрытия которых включены в настоящее описание посредством этой ссылки во всей их полноте.

Электроды, сформированные из композиционных составов согласно вариантам воплощения настоящего изобретения, показывают на опыте меньшие необратимые емкости, чем другие электроды, образованные оксидами олова или кремния, и имеют большие обратимые емкости, обеспечиваемые наночастицами олова, кремния или олова и кремния, диспергированными в литийсодержащих матрицах этих составов. Большие обратимые емкости обеспечивают улучшенные емкость и рабочие характеристики для батарей, использующих электроды, сформированные из составов согласно вариантам воплощения настоящего изобретения.

Последующие примеры приведены для иллюстрации различных вариантов воплощения настоящего изобретения, но никоим образом не означают ограничение вариантов воплощения настоящего изобретения.

ПРИМЕРЫ

Пример 1

Композит Sn:2LiF был произведен согласно следующей реакции

2Li + SnF2 → 2LiF + Sn.

Получение материалов: SnF2 (99%, Aldrich) был использован с порошком стабилизированного металлического лития (ПСМЛ) от FMC Corporation.

Сначала 1,0 г SnF2 объединили с 0,093 г ПСМЛ. Имел место пятипроцентный избыток по ПСМЛ с учетом защитного покрытия на поверхности частиц ПСМЛ, чтобы таким образом гарантировать полное завершение реакции. Материалы были взвешены и предварительно перемешаны в заполненном аргоном перчаточном боксе. Предварительное перемешивание было проделано мягкой кистью во избежание любой реакции при контакте. После предварительного перемешивания материалы загрузили внутрь 50-миллилитрового сосуда из нержавеющей стали шаровой мельницы вместе с десятью 10-миллиметровыми шариками из нержавеющей стали (4 г каждый). Сосуды были герметизированы внутри перчаточного бокса и перенесены в планетарную шаровую мельницу марки Retsch PM100. Материалы подвергли шаровому размолу при 400 об/мин (оборотах в минуту) в течение десяти минут. После каждых двух минут была одноминутная пауза, чтобы дать возможность теплу рассеяться. После шарового размола сосуд возвратили в перчаточный бокс и разгерметизировали. Получившийся в результате темно-серый порошок просеяли через сито 200 меш. Этот прореагировавший материал использовали в качестве материала-разбавителя для большей химической реакции на следующей стадии.

Далее 2,0 г SnF2 объединили с 0,21 г ПСМЛ и прореагировавшего композиционного материала. Эту смесь подвергли шаровому размолу тем же путем, как описано на первой стадии, возвратили в перчаточный бокс и просеяли через сито 200 меш. Просеянный материал затем вынули из перчаточного бокса для рентгенодифрактометрического и электрохимического испытания.

Идентификация фаз: Идентификация фаз была выполнена на рентгеновском дифрактометре марки Rigaku RINT 2500, оснащенном вращающимся анодом и монохроматором дифрагированного луча. Образец был установлен на пластинке с нулевым фоном. Использовали Cu К-альфа излучение. Как показано на фиг.1, главные пики продукта реакции могут быть индексированы как LiF и Sn.

Электрохимическое испытание: электроды из порошка композита приготовили путем нанесения суспензии следующего состава: 85% активного материала (образец), 10% углеродной сажи Super P (Comilog) и 5% ПВДФ 461 (поливинилиденфторида) (Atofina). Эти материалы объединили с НМП (1-метил-2-пирролидон) с получением суспензии желательной консистенции. Суспензию перемешали при 1000 об/мин в течение 15 минут и разлили на медную фольгу, обработанную 1%-ной щавелевой кислотой. После разливки электроды высушили при ~80°C на горячей плите для удаления растворителя, а затем дополнительно высушивали в течение ночи при 110°C. Электроды были вырублены из высушенных покрытий и спрессованы при давлении 2000 фунтов. Прессованные электроды затем высушили при 110°C в вакууме перед сборкой элемента.

Дисковые элементы типа 2325 изготавливали внутри заполненного аргоном перчаточного бокса (металлическая фурнитура дисковых элементов - от NRC). В качестве сепаратора была использована мембрана Celguard 3501 (Hoechst Celanese) вместе с куском не содержащей связующего стекловаты. Электролитом был 1М LiPF6 (Mitsubishi Chemical Co.), растворенный в смеси 1:1 ЭК/ДМК (этиленкарбоната/диметилкарбоната), а противоэлектродом была фольга металлического лития (FMC). Элементы испытывали при постоянном токе в 0,1 мА; заряжали и разряжали между 1,5 В и 0,0 В на устройстве циклирования марки Maccor Series 4000. Испытываемый электрод содержал примерно 10 мг активного материала.

Циклические вольтамперограммы первого цикла как образца Sn:2LiF, так и самого SnF2, показаны на фиг.2. Как показано там, пик, который обусловлен Li, реагирующим с SnF2 с образованием Sn и LiF, отсутствует в случае образца композита Sn:2LiF.

Пример 2

Композит Sn:Li2O был произведен согласно следующей реакции:

2Li + SnO → Li2O + Sn.

Получение материалов: SnO (10 мкм 99%, Aldrich) использовали с порошком стабилизированного металлического лития (ПСМЛ) от FMC Corporation.

Сначала 1,0 г SnO объединили с 0,101 г ПСМЛ. Имел место пятипроцентный избыток по ПСМЛ с учетом защитного покрытия поверхности частиц ПСМЛ, чтобы таким образом гарантировать полное завершение реакции. Материалы были взвешены и предварительно перемешаны в заполненном аргоном перчаточном боксе. Предварительное перемешивание было проделано мягкой кистью во избежание любой реакции при контакте. После предварительного перемешивания материалы загрузили внутрь 50-миллилитрового сосуда из нержавеющей стали шаровой мельницы вместе с десятью 10-миллиметровыми шариками из нержавеющей стали (4 г каждый). Сосуды были герметизированы в перчаточном боксе и перенесены в планетарную шаровую мельницу марки Retsch PM100. Материалы подвергли шаровому размолу при 400 об/мин в течение десяти минут. После каждых двух минут была одноминутная пауза, чтобы дать возможность теплу рассеяться. После шарового размола сосуд возвратили в перчаточный бокс и разгерметизировали. Получившийся в результате темно-серый порошок просеяли через сито 200 меш. Этот прореагировавший материал использовали в качестве материала-разбавителя для большей химической реакции на следующей стадии.

Далее 2,0 г SnO объединили с 0,24 г ПСМЛ и прореагировавшего композиционного материала. Эту смесь подвергли шаровому размолу тем же путем, как описано на первой стадии, возвратили в перчаточный бокс и просеяли через сито 200 меш. Некоторое количество просеянного материала вынули из перчаточного бокса для рентгенодифрактометрии.

Идентификация фаз: Идентификация фаз была выполнена на рентгеновском дифрактометре марки Rigaku RINT 2500, оснащенном вращающимся анодом и монохроматором дифрагированного луча. Образец был установлен на пластинке с нулевым фоном. Использовали Cu К-альфа излучение. Как показано на фиг.3, главные пики продукта реакции могут быть индексированы как Li2O и Sn с очень маленьким следовым количеством непрореагировавшего SnO.

Электрохимическое испытание: электроды из порошка композита приготовили внутри заполненного аргоном перчаточного бокса путем нанесения суспензии следующего состава: 85% активного материала, 10% углеродной сажи Super P (Comilog) и 3% БСК (бутадиен-стирольного каучука) (Europrene R72613). БСК был предварительно растворен в параксилоле (Aldrich). Использовали избыток параксилола для получения суспензии желательной консистенции. Суспензию перемешали при 1000 об/мин в течение 15 минут и разлили на медную фольгу, обработанную 1%-ной щавелевой кислотой. После разливки электроды высушили при ~55°C в предкамере перчаточного бокса для удаления растворителя и дополнительно высушивали в течение ночи при 110°C. Из высушенных покрытий вырубали электроды.

Дисковые элементы типа 2325 изготавливали внутри заполненного аргоном перчаточного бокса (металлическая фурнитура дисковых элементов - от NRC). В качестве сепаратора была использована мембрана Celguard 3501 (Hoechst Celanese) вместе с куском не содержащей связующего стекловаты. Электролитом был 1М LiPF6 (Mitsubishi Chemical Co.), растворенный в смеси 1:1 ЭК/ДМК, а противоэлектродом была фольга металлического лития (FMC). Элементы испытывали при постоянном токе в 0,1 мА; заряжали и разряжали между 1,5 В и 0,0 В на устройстве циклирования марки Maccor Series 4000. Испытываемый электрод содержал примерно 7 мг активного материала.

Циклические вольтамперограммы первого цикла как образца Sn:Li2O, так и самого SnO, показаны на фиг.4. Как показано там, пик, который обусловлен Li, реагирующим с SnO с образованием Sn и Li2O, отсутствует в случае образца композита Sn:Li2O.

Пример 3

Композит Sn:2Li2O был произведен согласно следующей реакции:

4Li + SnO2 → 2Li2O + Sn.

Получение материалов: SnO2 (99,9%, Aldrich) использовали с порошком стабилизированного металлического лития (ПСМЛ) от FMC Corporation.

Сначала 1,0 г SnO2 объединили с 0,19 г ПСМЛ. Имел место пятипроцентный избыток по ПСМЛ с учетом защитного покрытия поверхности частиц ПСМЛ, чтобы таким образом гарантировать полное завершение реакции. Материалы были взвешены и предварительно перемешаны в заполненном аргоном перчаточном боксе. Предварительное перемешивание было проделано мягкой кистью во избежание любой реакции при контакте. После предварительного перемешивания материалы загрузили внутрь 50-миллилитрового сосуда из нержавеющей стали шаровой мельницы вместе с десятью 10-миллиметровыми шариками из нержавеющей стали (4 г каждый). Сосуды были герметизированы в перчаточном боксе и перенесены в планетарную шаровую мельницу марки Retsch PM100. Материалы подвергли шаровому размолу при 400 об/мин в течение десяти минут. После каждых двух минут была одноминутная пауза, чтобы дать возможность теплу рассеяться. После шарового размола сосуд возвратили в перчаточный бокс и разгерметизировали. Получившийся в результате темно-серый порошок просеяли через сито 200 меш. Этот прореагировавший материал использовали в качестве материала-разбавителя для большей химической реакции на следующей стадии.

Далее 2,0 г SnO2 объединили с 0,4 г ПСМЛ и прореагировавшего композиционного материала. Эту смесь подвергли шаровому размолу тем же путем, как описано на первой стадии, возвратили в перчаточный бокс и просеяли через сито 200 меш. Некоторое количество просеянного материала вынули из перчаточного бокса для рентгенодифрактометрии.

Идентификация фаз: Идентификация фаз была выполнена на рентгеновском дифрактометре марки Rigaku RINT 2500, оснащенном вращающимся анодом и монохроматором дифрагированного луча. Образец был установлен на пластинке с нулевым фоном. Использовали Cu К-альфа излучение. Как показано на фиг.5, главные пики продукта реакции могут быть индексированы как Li2O и Sn.

Электрохимическое испытание: Электроды из порошка композита приготовили внутри заполненного аргоном перчаточного бокса путем нанесения суспензии следующего состава: 85% активного материала (образец), 12% углеродной сажи Super P (Comilog) и 3% БСК (бутадиен-стирольного каучука) (Europrene R72613). БСК был предварительно растворен в параксилоле (Aldrich). Использовали избыток параксилола для получения суспензии желательной консистенции. Суспензию перемешали при 1000 об/мин в течение 15 минут и разлили на медную фольгу, обработанную 1%-ной щавелевой кислотой. После разливки электроды высушили при ~55°C в нагреваемой предкамере перчаточного бокса для удаления растворителя, и дополнительно высушивали в течение ночи при 110°C в предкамере. Из высушенных покрытий вырубали электроды.

Дисковые элементы типа 2325 изготавливали внутри заполненного аргоном перчаточного бокса (металлическая фурнитура дисковых элементов - от NRC). В качестве сепаратора была использована мембрана Celguard 3501 (Hoechst Celanese) вместе с куском не содержащей связующего стекловаты. Электролитом был 1М LiPF6 (Mitsubishi Chemical Co.), растворенный в смеси 1:1 ЭК/ДМК, а противоэлектродом была фольга металлического лития (FMC). Элементы испытывали при постоянном токе в 0,1 мА; заряжали и разряжали между 1,5 В и 0,0 В на устройстве циклирования марки Maccor Series 4000. Испытываемый электрод содержал примерно 18 мг активного материала.

Циклические вольтамперограммы первого цикла как образца Sn:2Li2O, так и самого SnO2, показаны на фиг.6. Как показано там, пик, который обусловлен Li, реагирующим с SnO2 с образованием Sn и Li2O, отсутствует в случае образца композита Sn:2Li2O.

Пример 4

Композит Si:Sn:2LiF:Li2O был произведен согласно следующей реакции:

4Li + SnF2 + SiO → 2LiF + Li2O + Sn + Si.

Получение материалов: SnF2 (99%, Aldrich) и SiO (-325 меш, Aldrich) использовали с порошком стабилизированного металлического лития (ПСМЛ) от FMC Corporation.

Сначала 2,8 г SnF2 и 0,8 г SiO объединили с 0,53 г ПСМЛ. Имел место пятипроцентный избыток по ПСМЛ с учетом защитного покрытия поверхности частиц ПСМЛ, чтобы таким образом гарантировать полное завершение реакции. Материалы были взвешены и предварительно перемешаны в заполненном аргоном перчаточном боксе. Предварительное перемешивание было проделано мягкой кистью во избежание любой реакции при контакте. После предварительного перемешивания материалы загрузили внутрь 50-миллилитрового сосуда из нержавеющей стали шаровой мельницы вместе с десятью 10-миллиметровыми шариками из нержавеющей стали (4 г каждый). Сосуды были герметизированы внутри перчаточного бокса и перенесены в планетарную шаровую мельницу марки Retsch PM100. Материалы подвергли шаровому размолу при 400 об/мин в течение десяти минут. После каждых двух минут была одноминутная пауза, чтобы дать возможность теплу рассеяться. После шарового размола сосуд возвратили в перчаточный бокс и разгерметизировали. Получившийся в результате темно-серый порошок просеяли через сито 200 меш. Некоторое количество просеянного материала вынули из перчаточного бокса для рентгенодифрактометрии.

Идентификация фаз: Идентификация фаз была выполнена на рентгеновском дифрактометре марки Rigaku RINT 2500, оснащенном вращающимся анодом и монохроматором дифрагированного луча. Образец был установлен на пластинке с нулевым фоном. Использовали Cu К-альфа излучение. Как показано на фиг.7, главные пики продукта реакции могут быть индексированы как Sn, Si, LiF и Li2O.

Электрохимическое испытание: Электроды из порошка композита приготовили внутри заполненного аргоном перчаточного бокса путем нанесения суспензии следующего состава: 85% активного материала (образец), 12% углеродной сажи Super P (Comilog) и 3% БСК (бутадиен-стирольного каучука) (Europrene R72613). БСК был предварительно растворен в параксилоле (Aldrich). Использовали избыток параксилола для получения суспензии желательной консистенции. Суспензию перемешали при 1000 об/мин в течение 15 минут и разлили на медную фольгу, обработанную 1%-ной щавелевой кислотой. После разливки электроды высушили при ~55°C в нагреваемой предкамере перчаточного бокса для удаления растворителя и дополнительно высушивали в течение ночи при 110°C. Из высушенных покрытий вырубали электроды.

Дисковые элементы типа 2325 изготавливали внутри заполненного аргоном перчаточного бокса (металлическая фурнитура дисковых элементов - от NRC). В качестве сепаратора была использована мембрана Celguard 3501 (Hoechst Celanese) вместе с куском не содержащей связующего стекловаты. Электролитом был 1М LiPF6 (Mitsubishi Chemical Co.), растворенный в смеси 1:1 ЭК/ДМК, а противоэлектродом была фольга металлического лития (FMC). Элементы испытывали при постоянном токе в 0,1 мА; заряжали и разряжали между 1,5 В и 0,0 В на устройстве циклирования марки Maccor Series 4000. Испытываемый электрод содержал примерно 7,5 мг активного материала.

Циклическая вольтамперограмма первого цикла образца Sn:Si:2LiF:Li2O показана на фиг.8. Как показано там, пики из-за Li, реагирующего с SnF2 и SiO с образованием соответственно Sn, Si, LiF и Li2O, отсутствуют.

Пример 5

Композит 3Si:Li4SiO4 был произведен согласно следующей реакции:

4Li + 4SiO → Li4SiO4 + 3Si.

Получение материалов: SiO (-325 меш, Aldrich) использовали с порошком стабилизированного металлического лития (ПСМЛ) от FMC Corporation.

1,0 г SiO объединили с 0,17 г ПСМЛ. Имел место пятипроцентный избыток по ПСМЛ с учетом защитного покрытия поверхности частиц ПСМЛ, чтобы таким образом гарантировать полное завершение реакции. Материалы были взвешены и предварительно перемешаны в заполненном аргоном перчаточном боксе. Предварительное перемешивание было проделано мягкой кистью во избежание любой реакции при контакте. После предварительного перемешивания материалы переместили в корундовую ступку. Реакцию инициировали путем растирания материала при помощи корундового пестика. Получившийся в результате темно-серый порошок просеяли через сито 200 меш. Просеянный материал вынули из перчаточного бокса для рентгенодифрактометрии.

Идентификация фаз: Идентификация фаз была выполнена на рентгеновском дифрактометре марки Rigaku RINT 2500, оснащенном вращающимся анодом и монохроматором дифрагированного луча. Образец был установлен на пластинке с нулевым фоном. Использовали Cu К-альфа излучение. Как показано на фиг.9, главные пики продукта реакции могут быть индексированы как Si и Li4SiO4.

Когда вышеуказанная процедура приготовления образца была повторена при более высоком отношении Li к SiO, то обнаружили рентгенодифракционные пики, принадлежащие фазе литийкремниевого сплава, за счет пиков Si.

Когда вышеуказанная процедура приготовления образца была повторена при меньшем отношении Li к SiO, то рентгенодифракционные пики, принадлежащие Si и

Li4SiO4, были меньше, при этом видимые пики принадлежали непрореагировавшему SiO.

Имея описанные таким образом определенные варианты воплощения настоящего изобретения, следует понимать, что изобретение, охарактеризованное прилагаемой формулой изобретения, не ограничивается конкретными подробностями, изложенными в вышеприведенном описании, поскольку являются возможными многочисленные очевидные вариации изобретения без выхода за пределы сущности или объема заявленного далее изобретения. Последующая формула изобретения приведена для гарантирования того, что настоящее изобретение удовлетворяет всем предусмотренным законом требованиям в качестве приоритетной заявки во всех юрисдикциях, и не должна быть истолкована как излагающая полный объем настоящего изобретения.

Изобретение относится к области электротехники, в частности к композиционным составам, применяемым при формировании электродов химических источников тока. Предложены композиционные составы из олова и лития, кремния и лития, или олова, кремния и лития, имеющие нанодисперсные олово и кремний в литийсодержащей матрице, могут быть использованы в качестве электродных материалов и, в частности, анодных материалов, предназначенных для использования с перезаряжаемыми батареями. Способы получения таких композиционных составов включают в себя окисление сплавов, реакцию порошка стабилизированного металлического лития с оксидами олова и кремния, а также реакцию неорганических солей лития с олово- и кремнийсодержащими соединениями. Улучшение емкости батарей, а также обеспечение устойчивой структуры электрода, позволяющей электроду многократно подвергаться циклированию без значительного снижения эффективности, является техническим результатом изобретения. 4 н. и 5 з.п. ф-лы, 9 ил., 1 табл.

1. Состав для литиевой батареи, содержащий кремний и/или олово, нанодиспергированные внутри литийсодержащей структуры, образованной из порошка стабилизированного металлического лития.

2. Состав по п.1, причем этот состав является либо однофазным и представленным формулой Sn1-xSix:αLi2O, где 0≤х≤1 и 1≤α≤3, либо многофазным и содержит состав, представленный формулой Sn1-xSix:αLi2O+γSn1-ySiy:βLi2O, где 0≤х≤1, 1≤α≤3, 0≤y≤1, 1≤β≤3 и 0<γ<1.

3. Состав по п.1, причем этот состав выбран из группы, состоящей из Si:Li2O, Si:2Li2O, Si:3Li2O и SiSn:3Li2O.

4. Состав по п.1, причем этот состав выбран из группы, состоящей из Sn:Li2O,

Sn:2Li2O, Sn:3Li2O и SiSn:3Li2О.

5. Способ формирования состава, содержащего кремний и/или олово, нанодиспергированные в литийсодержащей структуре, включающий в себя реагирование оксида кремния и/или олова с порошком стабилизированного металлического лития.

6. Способ формирования состава, содержащего кремний и/или олово, нанодиспергированные в структуре оксида-фторида или карбоната лития, включающий в себя воздействие кислорода, фторида или углерода на сплав, содержащий кремний и/или олово и литий, для окисления, фторирования или карбонизации по меньшей мере части лития.

7. Литиевая батарея, содержащая анод, выполненный из состава по п.1.

| КОМПОЗИЦИЯ, ПРИГОДНАЯ В КАЧЕСТВЕ ТВЕРДОГО ЭЛЕКТРОЛИТА ИЛИ СЕПАРАТОРА ДЛЯ ЭЛЕКТРОХИМИЧЕСКИХ ЭЛЕМЕНТОВ | 1997 |

|

RU2213395C2 |

| ЭЛЕКТРОД ДЛЯ АККУМУЛЯТОРА С НЕВОДНЫМ ЭЛЕКТРОЛИТОМ | 1998 |

|

RU2183368C2 |

| КАТОДНЫЙ МАТЕРИАЛ ДЛЯ ЛИТИЕВОГО ИСТОЧНИКА ТОКА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1999 |

|

RU2169966C2 |

| АКТИВНЫЙ МАТЕРИАЛ ЭЛЕКТРОДА ХИМИЧЕСКОГО ИСТОЧНИКА ТОКА | 1988 |

|

RU2154326C2 |

| АНОД ДЛЯ ХИМИЧЕСКОГО ИСТОЧНИКА | 1995 |

|

RU2096866C1 |

| KR 20020029813 A, 20.04.2002 | |||

| KR 20020003742 A, 15.01.2002 | |||

| JP 8264178 A, 11.10.1996 | |||

| JP 2002367602 A, 20.12.2002 | |||

| US 6524744 B1, 25.02.2003. | |||

Авторы

Даты

2009-10-20—Публикация

2005-04-15—Подача