Изобретение относится к машиностроению, в частности к конструкции роликовых неметаллических подшипников качения, обеспечивающих работу вращающегося вала, в машинах и механизмах, где нежелательно использование смазочных материалов на основе нефтепродуктов (в пищевой промышленности) или нежелательно попадание смазочных материалов в окружающую среду (по требованиям экологии), а также в химически агрессивных и загрязненных средах, где ресурс металлических подшипников качения является низким.

Наиболее близким аналогом по существу и решаемой задаче является роликовый подшипник качения, содержащий внутреннее и наружное кольца и неметаллические ролики, расположенные между кольцами [1].

Недостатком известного подшипника является обязательное использование органических или неорганических смазок, низкий ресурс при работе в химически агрессивных средах, высокий уровень шума при работе.

Техническим результатом, для достижения которого направлено изобретение, является повышение надежности роликового подшипника качения в химически агрессивных и загрязненных средах. Кроме того, данное изобретение позволит расширить область применения роликовых подшипников качения.

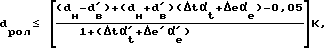

Это достигается тем, что в роликовом подшипнике качения, содержащем наружное и внутреннее кольца, ролики, установленные между последними и выполненные из неметаллического материала, наружное и внутреннее кольца выполнены из неметаллического материала, а диаметр каждого из роликов выбран из соотношения:

где

dрол - диаметр ролика,

dн - внутренний диаметр наружного кольца, - наружный диаметр внутреннего кольца,

- наружный диаметр внутреннего кольца,

Δt - расчетный перепад температуры подшипника от условий сборки до максимальной рабочей температуры, - коэффициенты линейного термического расширения материала колец и ролика соответственно,

- коэффициенты линейного термического расширения материала колец и ролика соответственно,

Δe и Δe′ - увеличение влагосодержания материала колец и ролика, соответственно, во время эксплуатации по сравнению с условиями сборки, - коэффициенты линейного изменения размеров колец и ролика при изменении влагосодержания их материалов на 1%,

- коэффициенты линейного изменения размеров колец и ролика при изменении влагосодержания их материалов на 1%,

0,05 - величина гарантированного зазора между роликом и кольцами в рабочем состоянии,

K - коэффициент, величина которого определяется конструкцией и материалом ролика.

Кроме того, каждый ролик может быть выполнен с центральным продольным отверстием, ролики, контактирующие друг с другом, могут быть выполнены из материалов, обладающих разными физико-механическими свойствами или наружная часть каждого из роликов может быть выполнена из упругого антифрикционного материала, а внутренняя часть - из высокопрочного конструкционного материала.

На фиг. 1 изображен роликовый подшипник качения, общий вид; на фиг. 2 - ролик, выполненный сплошным; на фиг. 3 - ролик, выполненный с центральным продольным отверстием; на фиг. 4 - ролик, выполненный с центральным продольным и одним поперечным отверстиями; на фиг. 5 - ролик, выполненный с покрытием.

Роликовый подшипник качения содержит наружное 1 и внутреннее 2 кольца, которые выполнены из неметаллического материала. Между кольцами 1 и 2 установлены с зазором неметаллические ролики 3, выполненные, например, сплошными. При этом диаметр (dрол) каждого из роликов выбран из соотношения

где

dрол - диаметра ролика,

dн - внутренний диаметр наружного кольца, - наружный диаметр внутреннего кольца,

- наружный диаметр внутреннего кольца,

Δt - расчетный перепад температуры подшипника от условий сборки до максимальной рабочей температуры, - коэффициенты линейного термического расширения материала колец и ролика соответственно,

- коэффициенты линейного термического расширения материала колец и ролика соответственно,

Δe и Δe′ - увеличение влагосодержания материала колец и ролика, соответственно, во время эксплуатации по сравнению с условиями сборки, - коэффициенты линейного изменения размеров колец и ролика при изменении влагосодержания их материалов на 1%,

- коэффициенты линейного изменения размеров колец и ролика при изменении влагосодержания их материалов на 1%,

0,05 - величина гарантированного зазора между роликом и кольцами в рабочем состоянии.

K - коэффициент, величина которого определяется конструкцией и материалом ролика.

Наружное кольцо 1 неподвижно соединено с гнездом 4, а внутреннее 2 кольцо неподвижно соединено с валом 5.

Кроме того, ролики 3 (см. фиг. 3 и фиг. 4) могут быть выполнены с центральным продольным отверстием 6 и, по меньшей мере, с одним сквозным поперечным 7 отверстием, ось которого расположена на поперечной оси ролика 3, а также (см. фиг. 5) наружная часть 8 каждого из роликов 3 может быть выполнена из резины или фторопласта, в внутренняя часть 9 - из стеклопластика.

Роликовый подшипник качения работает следующим образом.

При вращении вала 5 вместе с последним вращаются внутреннее кольцо 2 и ролики 3. При этом в нагруженной зоне ролики 3, воспринимая нагрузку, деформируются, что приводит к повышению температуры материала роликов 3, а также к повышению температуры материала наружного 1 и внутреннего 2 колец и увеличению влагосодержания материалов, из которых выполнены кольца 1 и 2 и ролики 3 (подшипник работает в жидкой среде).

Оба процесса, нагревание и увеличение влагосодержания материалов, приводят к изменению размеров наружного 1 и внутреннего 2 колец и каждого из роликов 3.

При этом внутренний диаметр /dн/ наружного кольца 1 изменяется на величину - Δdн (уменьшается), наружный диаметр  внутреннего кольца 2 изменяется на величину -

внутреннего кольца 2 изменяется на величину -  (увеличивается) и, следовательно, расстояние (зазор) между наружным 1 и внутренним 2 кольцами уменьшается на величину -

(увеличивается) и, следовательно, расстояние (зазор) между наружным 1 и внутренним 2 кольцами уменьшается на величину -  , а диаметр /dрол/ каждого из роликов 3 увеличивается на величину -Δdрол .

, а диаметр /dрол/ каждого из роликов 3 увеличивается на величину -Δdрол .

Так как каждый ролик 3 имеет диаметр /dрол/, выбранный из соотношения /1/, то ролики 3 свободно вращаются между наружным 1 и внутренним 2 кольцами подшипника.

Выполнение в роликовом подшипнике качения наружного и внутреннего колец из неметаллического материала позволит исключить износ валов и посадочных мест при работе подшипника в загрязненных и химически агрессивных средах и в обычных средах, а также увеличить ресурс подшипника в химически агрессивных средах.

Выполнение роликов с диаметром, величина которого определяется соотношением /1/, позволит установить размеры деталей подшипника (роликов, наружного и внутреннего колец) такими, при которых обеспечивается безотказная работоспособность подшипника при всех условиях эксплуатации, и тем самым обеспечит высокую надежность роликового подшипника качения.

Величина диаметра /dрол/ ролика определена с учетом температурно-влажностных изменений размеров наружного и внутреннего колец и роликов при работе подшипника.

Выполнение роликов с центральным продольным отверстием позволит улучшить теплоотвод из внутренних слоев материала роликов и тем самым повысит их грузоподъемность. Это объясняется следующим. Неметаллические материалы под нагрузкой деформируются, причем деформация неметаллических материалов превышает деформацию металлических (при одинаковой нагрузке), что приводит, при определенной величине деформации, к разогреву внутренних слоев материала, из которого выполнены ролики. Отвод тепла возможен, если расстояние от центра теплообразования до наружной поверхности неметаллического ролика не превышает 3 мм. Поэтому при диаметре /dрол/ более 6 мм для исключения разогрева внутренних слоев материала, из которого выполнены ролики, последние выполнены с центральным продольным отверстием. В этом случае теплоотвод из внутренних слоев материала идет как через наружную поверхность роликов, так и через поверхность отверстия, чем обеспечивается большая теплостойкость каждого из роликов и, следовательно, грузоподъемность подшипника. Следует отметить, что при малых нагрузках на подшипник (деформация роликов незначительна и разогрев роликов не происходит) ролики могут быть выполнены сплошными и при диаметре более 6 мм.

Кроме того, выполнение роликов, по меньшей мере, с одним сквозным поперечным отверстием, сообщающимся в продольным отверстием, позволит улучшить циркуляцию смазочно-охлаждающей жидкости через центральное продольное отверстие, снизить тепловую напряженность ролики и, следовательно, повысит грузоподъемность роликового подшипника. Число поперечных отверстий определяется экспериментально или расчетом, при этом последние располагаются строго симметрично относительно поперечной оси ролика.

Выполнение роликов, которые контактируют друг с другом, из материалов, обладающих различными физико-механическими свойствами (например, поликарбоната и фторопласта), позволит уменьшить трение между роликами без применения любых видов смазок и тем самым расширит область применения таких роликовых подшипников качения.

Выполнение наружной части каждого из роликов из упругого антифрикционного материала (например, фторопласта), а внутренней части - из высокопрочного конструкционного материала (например, стеклопластика) позволит обеспечить как высокую нагрузочную способность подшипника, так и высокую надежность при работе подшипника в средах любой агрессивности и при высоких температурах.

Использование изобретения приводит к повышению надежности и долговечности роликовых подшипников качения, работающих в химически агрессивных средах, а также к расширению области применения данных подшипников качения, например, в пищевой, парфюмерной и текстильной промышленностях.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЕПАРАТОР РОЛИКОВОГО ПОДШИПНИКА | 2008 |

|

RU2374515C1 |

| НЕМЕТАЛЛИЧЕСКИЙ РОЛИКОВЫЙ ПОДШИПНИК КАЧЕНИЯ | 2006 |

|

RU2320907C1 |

| РОЛИКОВАЯ ОПОРА, ОСТАНОВ ОБРАТНОГО ХОДА И РОЛИКИ ЛЕНТОЧНОГО КОНВЕЙЕРА (ВАРИАНТЫ) | 1997 |

|

RU2136569C1 |

| ОПОРА КАЧЕНИЯ | 1996 |

|

RU2109178C1 |

| ПОДШИПНИКОВЫЙ УЗЕЛ | 1995 |

|

RU2134366C1 |

| ШАРИКОРОЛИКОВЫЙ ПОДШИПНИК | 1996 |

|

RU2109179C1 |

| Многосегментный радиальный подшипник скольжения | 2016 |

|

RU2614463C1 |

| УЗЕЛ СОЕДИНЕНИЯ ПРОКАТНОГО ВАЛКА СО ШПИНДЕЛЕМ | 2000 |

|

RU2188725C2 |

| КОНИЧЕСКИЙ РОЛИКОВЫЙ ПОДШИПНИК | 2005 |

|

RU2296251C1 |

| РОЛИКОВЫЙ ПОДШИПНИК | 2006 |

|

RU2346191C2 |

Использование: в области машиностроения, в частности для конструкции роликовых неметаллических подшипников качения, обеспечивающих работу вращающегося вала. Сущность изобретения: роликовый подшипник качения состоит из наружного и внутреннего колец, выполненных из неметаллического материала, и неметаллических роликов, установленных с зазором между кольцами. При этом диаметр каждого из роликов выбран из соответствующего соотношения. Кроме этого, каждый ролик может быть выполнен с центральным продольным отверстием, и, по меньшей мере, с одним сквозным поперечным отверстием, ось которого расположена на поперечной оси ролика. Ролики, контактирующие друг с другом, выполнены из материалов, обладающих разными физико-механическими свойствами. Наружная часть каждого из роликов выполнена из упругого антифрикционного материала, а внутренняя часть - из высокопрочного конструкционного материала. Такое выполнение подшипника повышает его надежность в химически агрессивных и загрязненных средах. 4 з.п. ф-лы, 5 ил.

где dн - внутренний диаметр наружного кольца; - наружный диаметр внутреннего кольца;

- наружный диаметр внутреннего кольца;

Δt - расчетный перепад температур подшипника от условий сборки до максимальной рабочей температуры; коэффициенты линейного термического расширения материала колец и ролика, соответственно;

коэффициенты линейного термического расширения материала колец и ролика, соответственно;

Δe и Δe′ - увеличение влагосодержания материала колец и ролика соответственно во время эксплуатации по сравнению с условиями сборки; коэффициенты линейного измерения размеров колец и ролика при изменении влагосодержания их материалов на 1%;

коэффициенты линейного измерения размеров колец и ролика при изменении влагосодержания их материалов на 1%;

0,05 - величина гарантированного зазора между роликом и кольцами в рабочем состоянии;

К - коэффициент, величина которого определяется конструкцией и материалом ролика.

| Альшиц И.Я | |||

| и др | |||

| Проектирование деталей из пластмасс | |||

| - М.: Машиностроен ие, 1969, с.171 - 174. |

Авторы

Даты

1998-07-10—Публикация

1995-05-18—Подача