Изобретение относится к области транспортного машиностроения, и является одним из основных элементов ленточного конвейера.

Для рабочей ветви ленты при транспортировании сыпучих грузов применяют многороликовые опоры. Они представляют собой 2, 3 или 5 отдельных роликов, оси которых шарнирно соединены между собой под некоторым углом и образуют гирлянду роликов - роликовую опору ( см. А.О.Спиваковский и др. Транспортирующие машины, М. Машиностроение, 1983, с. 107 - 108). Каждый ролик со сквозной осью представляет собой законченный и независимый от места установки узел. Ролик содержит наружный цилиндрический корпус-обечайку, изготовленный из отрезка трубы, посаженный посредством двух подшипниковых узлов по торцам на ось. Подшипниковый узел представляет собой вкладыш, точеный или штампованный из стали, или отлитый из чугуна, надетый на внешнее кольцо подшипника. Вкладыш служит для закрепления внешнего кольца подшипника в корпусе. Ось ролика выполнена из калиброванной круглой стали. Подшипниковый узел снабжен уплотнением. В качестве уплотнений применяют бесконтактное лабиринтное уплотнение. Жесткое закрепление подшипников в радиальном направлении приводит к высокой доле механической обработки при изготовлении роликов, повышает требования к точности изготовления деталей и качеству их обработки, затрудняет сборку. Особенно высокие требования предъявляются к качеству обработки оси в месте посадки подшипника. При нарушении этих требований резко снижается надежность роликового узла и роликовой опоры в целом.

Для наклонных конвейеров для предотвращения самопроизвольного движения ленты с грузом вниз при аварийных ситуациях необходимо предусмотреть останов обратного хода. Известные остановы (см. Р.Л.Зенков и др. Машины непрерывного транспорта, М.: Машиностроение, 1987, с. 121) предусмотрены в приводах ленточных конвейеров.

Простейшую конструкцию имеет ленточный останов, в котором стопорная лента при изменении направления движения затягивается между лентой конвейера и барабаном. Более надежен в работе роликовый останов, выбранный за прототип, который представляет собой так называемую обгонную муфту, установленную на оси барабана. Стопорные элементы - шарики вращаются в клиновидных выемках диска и при смене направления вращения заклиниваются в них. Такой останов имеет сложную конструкцию, сложен в изготовлении и сборке. Кроме того, так как все известные остановы установлены в приводах (барабанах) конвейеров, то для предотвращения сползания груза при обрыве ленты необходимы дополнительные устройства - ловители ленты (см. там же стр. 121), которые зажимают ленту в аварийной ситуации. Эти устройства также сложны, так как в них, кроме механических узлов, присутствуют датчики скорости.

Известен ролик ленточного конвейера (см. а.с. N 459389, Б.И. N 5, 75 г. ), в котором каждый вкладыш выполнен в виде внутренней и наружной втулок, между которыми размещен амортизационный слой. В таком ролике при упрощении сборки и удлинении срока службы, для его изготовления на машиностроительных предприятиях необходима установка дополнительного оборудования, что не всегда возможно.

Известен ролик ленточного конвейера (см. патент РФ N 2017678), в котором вкладыши выполнены заодно с уплотнением и внешней футеровкой корпуса из эластомера путем формования в прессформе совместно с подшипником качения. При упрощении сборки и удлинении срока службы такого ролика для его изготовления на машиностроительных предприятиях необходима установка дополнительного оборудования, изготовление дорогостоящих пресс-форм, что не всегда возможно, особенно в нынешних экономических условиях.

За прототип, как наиболее близкую по технической сущности, выберем роликовую опору гирляндного типа, выполненную из роликов с лабиринтным уплотнением подшипников (см. [1], стр. 107 - 108, фиг 4. 8, 7. 10). Каждый ролик в этой опоре содержит ось, на которую с обеих ее концов насажены подшипники качения. Внешнее кольцо подшипника качения закреплено во вкладыше. На вкладыши надет и закреплен на них корпус ролика, представляющий собой отрезок трубы. Вкладыш выполнен в форме консольной муфты штамповкой из листового материала. С внешней стороны от подшипников установлены лабиринтные уплотнения, которые предохраняют подшипники от пыли и герметизируют внутреннюю полость подшипника. Оси роликов шарнирно соединяются между собой, образуя роликовую опору. В такой роликовой опоре подшипники жестко закреплены в радиальном направлении и, как было показано ранее, требуют особой точности изготовления деталей и высокого качества обработки поверхности осей роликов, особенно в месте посадки подшипников.

Каждый ролик является функционально самостоятельной деталью, так как на нижней холостой ветви ленточного конвейера устанавливаются, как правило, однороликовые опоры.

Таким образом, остается актуальной задача создания роликоопоры и ролика более простых и менее трудоемких в изготовлении и, в то же время, не требующих для своего изготовления какого-либо иного оборудования, кроме имеющегося на любом машиностроительном предприятии.

Решить эту задачу в предлагаемых изобретениях позволяет достигаемый ими технический результат - упругая в радиальном направлении посадка деталей. Кроме того, предлагаемая конструкция позволяет значительно проще реализовать останов обратного хода конвейера в каждой роликовой опоре, что делает ненужным установку ловителей ленты.

Для решения этой задачи роликовая опора, как и прототип, содержит несколько роликов, каждый из которых представляет собой корпус в виде отрезка трубы, посаженный по торцам на ось посредством закрепленного в корпусе вкладыша, штампованного из листовой стали, и подшипника.

В отличие от прототипа ось роликовой опоры выполнена как единая деталь из прутка, изогнутого между роликами под требуемыми углами. Между осью и каждым подшипником введен дополнительный вкладыш, также штампованный из листовой стали. Два вкладыша обеспечивают упругую посадку деталей, а это в свою очередь снижает требования к качеству обработки и позволяет заменить обрабатываемую на токарном станке ось на простой гнутый пруток.

Для роликовой опоры, имеющей сквозную ось в виде изогнутого прутка оказалось возможным разработать простое и надежное устройство останова обратного хода роликового конвейера.

Общим с прототипом в этом устройстве является наличие стопорного элемента. В отличие от прототипа этот останов выполнен в виде свободно посаженного на ось роликовой опоры между роликами рычага, на одном конце которого расположен стопорный элемент, а на другом противовес, причем стопорный элемент касается обоих торцов смежных роликов при наклонном относительно вертикали положении рычага. Останов обратного хода такой конструкции предназначен для использования только в предлагаемой роликовой опоре, имеющей сквозную единую ось, так как только в ней возможна жесткая угловая и осевая фиксация роликов друг относительно друга.

Поскольку это устройство тормозит обратный ход всех роликов и на каждой роликовой опоре, то отпадает необходимость в ловителе ленты, а это значительно упрощает конструкцию ленточного конвейера в целом.

Для использования в предложенной роликовой опоре было разработано несколько вариантов роликов, каждый из которых кроме единого технического результата - упругой посадки деталей имеет те или иные преимущества и благодаря им может быть использован не только как узел роликовой опоры, но и самостоятельно, в однороликовых конвейерах.

По первому варианту ролик, как и прототип, содержит корпус в виде отрезка трубы посаженный по торцам на ось посредством закрепленного в корпусе вкладыша, штампованного из листовой стали, и подшипника, а также уплотнение узла посадки подшипника.

В отличие от прототипа на ось посажен дополнительный вкладыш, причем оба вкладыша выполнены в виде дисковых колец с внешней и внутренней цилиндрическими отбортовками, расположены в аксиальном направлении по обе стороны от подшипника и наружный вкладыш закреплен наружной отбортовкой в корпусе, а внутренней - на внутреннем кольце подшипника, а внутренний вкладыш посажен на ось и внешней отбортовкой закреплен на внешнем кольце подшипника.

В этом ролике также осуществляется упругая посадка деталей, что упрощает сборку, уменьшает требования к точности обработки сопрягаемых деталей. Кроме того, подшипники в этом случае работают в более благоприятных кинематических условиях, так как вращающимся является внутреннее кольцо.

По второму варианту ролик, как и прототип, содержит корпус в виде отрезка трубы, посаженный по торцам на ось посредством закрепленного в корпусе штампованного из листовой стали вкладыша и подшипника, а также уплотняющий элемент. В отличие от прототипа на ось посажен дополнительный штампованный из листовой стали вкладыш, оба вкладыша выполнены в виде дисковых колец с внешней и внутренней отбортовками. Вкладыши расположены в аксиальном направлении по обе стороны от подшипника, причем наружный вкладыш своими отбортовками посажен на ось и закреплен на внешнем кольце подшипника, а внутренний вкладыш отбортовками закреплен в корпусе ролика и на внутреннем кольце подшипника.

В этой конструкции ролика также вращается внутреннее кольцо подшипника. Кроме того, в этом ролике повышено качество уплотнения, так как зазор между внешней отбортовкой наружного вкладыша и дисковой частью внутреннего вкладыша выполняет функцию дополнительного центробежного уплотнения.

При работе любого ролика с герметичной внутренней полостью в результате разогрева от трения повышается давление в этой полости по отношению в внешнему. Перепад давления в вышеописанных конструкциях вызывает поток воздуха через подшипники, выдавливая из них смазку. При окончании работы смазка выдавливается из подшипников в обратном направлении и в таком режиме подшипник быстро выходит из строя. Во избежание этого целесообразно в дисковой части внутреннего вкладыша выполнить отверстие, которое соединит внутренний объем ролика с внешней средой через уплотнение, минуя подшипник.

Еще более простую конструкцию имеет ролик, который, как и прототип, содержит корпус в виде отрезка трубы посаженный по торцам на ось с возможностью вращения посредством закрепленного в корпусе вкладыша, штампованного из листовой стали и уплотняющий элемент. В отличие от прототипа на ось посажен дополнительный штампованный из листовой стали вкладыш. Оба вкладыша выполнены с отбортовками для закрепления в корпусе и посадки на ось и с обращенными друг к другу дорожками качения. Один вкладыш внешней отбортовкой закреплен в корпусе, а другой - внутренней отбортовкой посажен на ось так, что их дорожки качения образуют замкнутую кольцевую полость, в которой размещены шарики.

Во всех трех вариантах конструкции роликов для упрощения их посадки на единую и предварительно изогнутую ось роликовой опоры целесообразно отбортовку вкладыша, насаживаемую на ось, выполнять диаметром на (0,5 - 1) мм больше диаметра оси и с косым торцевым срезом. Для фиксации посадки ролика на ось как в продольном направлении, так и от прокручивания, на оси жестко закреплена дополнительная втулка с косым торцевым срезом, сопрягаемая со срезом на торце отбортовки.

Той же цели упрощения посадки на ось можно добиться и иным путем. Для этого во всех трех вариантах роликов вкладыш, посаженный на ось выполняют разъемным по диаметру из двух жестко соединяемых деталей.

Для упрощения изготовления и сборки роликов во всех вышеописанных конструкциях целесообразно отбортовку вкладыша, закрепляемую в корпусе ролика выполнять в виде отдельных лепестков с вырезами между ними.

Увеличение диаметра роликов в конвейере улучшает условия эксплуатации ленты, повышает ее срок службы, увеличивает производительность из-за уменьшения встряхивания груза на роликах. Однако, значительное увеличение диаметров роликов нежелательно, так как при этом увеличивается их стоимость и масса, составляющая до 35% массы конвейера.

ГОСТом предусмотрены несколько типов роликов и роликоопор, предназначенных для конвейеров различного назначения, при этом посадочные места в станине конкретного конвейера рассчитаны на определенный диаметр ролика. При изменении назначения конвейера необходима как замена роликов на ролики большего диаметра, так и замена станин конвейера.

Ниже описана конструкция ролика со смещенной осью, которая позволяет производить замену роликов на ролики большего диаметра при тех же размерах станины конвейера, то есть позволяет заменой только роликов изменить назначение конвейера.

Для этого в любом из вышеописанных роликов вкладыш, посаженный на ось необходимо выполнить радиально ассимитричным, то есть со смещенным от центра симметрии отверстием под ось. Такое конструктивное выполнение ролика позволит увеличить диаметр его корпуса при сохранении посадочного размера (то есть расстояния от несущей поверхности ролика до оси, которая в этом случае не является осью вращения, а выполняет только несущую функцию крепления).

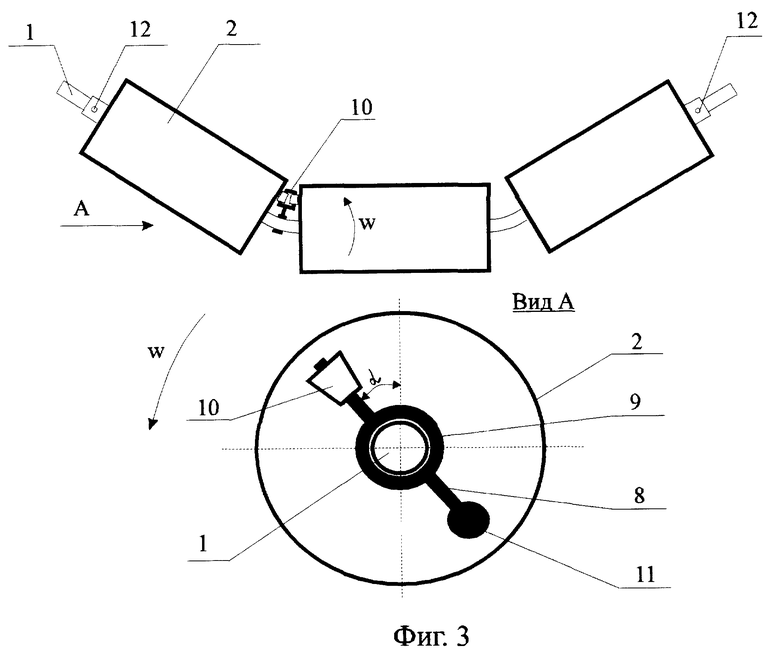

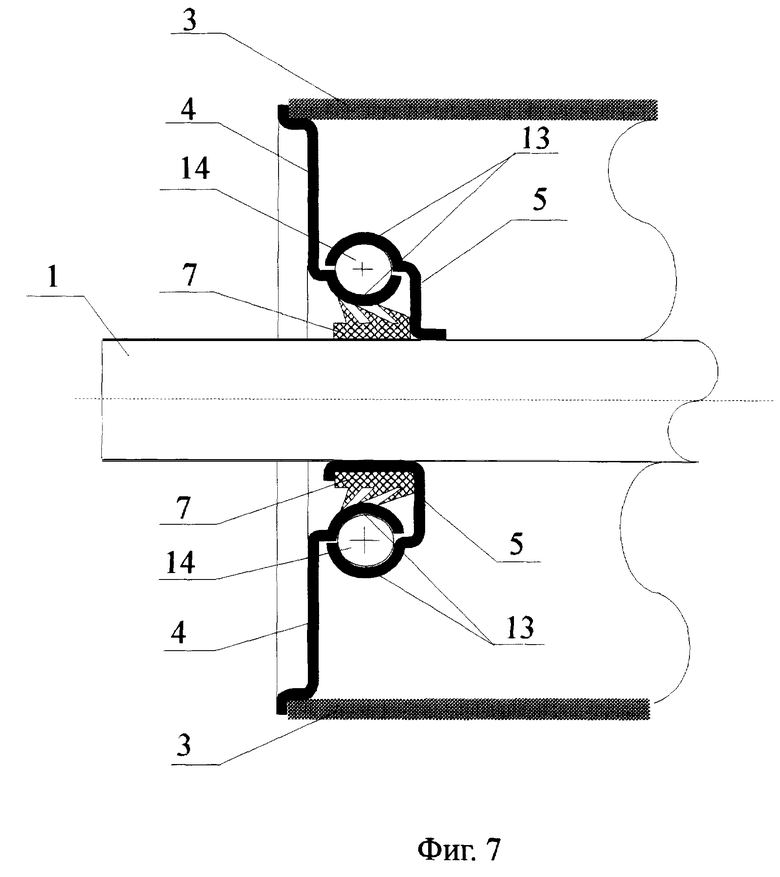

На фиг. 1 представлен общий вид предлагаемой роликовой опоры, состоящей из трех роликов. На фиг. 2 более детально изображен узел I посадки подшипников этой роликовой опоры. Фиг. 3 и 4 иллюстрируют установку в роликовой опоре и конструкцию останова обратного хода ленточного конвейера. На фиг. 5, 6 и 7 представлены варианты выполнения роликов, при этом на фиг. 8 верхняя и нижняя половины иллюстрируют различные возможные формы выполнения вкладышей для ролика без стандартных подшипников.

Фиг. 8 и 9 иллюстрируют различные способы упрощения посадки вкладыша на ось ролика: на фиг. 8 изображен узел посадки вкладыша с помощью дополнительной втулки, а на фиг. 9 - разрезной вкладыш. На фиг. 10 представлен внешний вид закрепляемого в корпусе вкладыша, у которого отбортовка выполнена в виде отдельных лепестков, а на фиг. 11 изображена заготовка простейшей формы, из которой изготовлен этот вкладыш. На фиг. 12 показана посадка ролика на ось с помощью асимметричного вкладыша.

На чертежах обозначено:

1 - ось роликовой опоры в целом и каждого отдельного ролика;

2 - ролик;

3 - корпус ролика;

4 - вкладыш, закрепленный в корпусе 3;

5 - вкладыш, посаженный на ось 1;

6 - подшипник;

7 - уплотняющий элемент;

8 - рычаг останова обратного хода;

9 - муфта свободной посадки рычага 8 на ось 1;

10 - стопорный элемент, касающийся торцов смежных роликов 2;

11 - груз-противовес;

12 - втулки фиксации роликов 2;

13 - дорожки качения во вкладышах 4 и 5,

14 - шарики;

15 - втулка крепления вкладыша 5 на оси 1;

16 - зазор между вкладышем 5 и осью 1;

17, 18 - детали разрезного вкладыша 5;

19 - лепестки отбортовки вкладыша 4;

20 - квадратная заготовка для изготовления вкладыша 4 с отбортовкой в виде лепестков 19;

21 - ось вращения ролика при использовании ассиметричного вкладыша 5 в ролике со смещенной осью;

22 - отверстие во вкладыше 5 для роликов, изображенных на фиг. 5 и 6;

L - посадочный размер ролика со смещенной осью;

R - радиус этого ролика.

Таким образом, роликовая опора представляет собой ось 1, изготовленную как единая деталь для всех роликов 2. Ось 1 выполнена из прутка, изогнутого между роликами 2 под требуемыми углами. Каждый ролик 2 содержит корпус 3 в виде отрезка трубы, посаженный по торцам с помощью подшипников 6 на ось 1.

Посадка каждого подшипника 6 осуществляется с помощью двух вкладышей 4 и 5. Вкладыш 4 закреплен в корпусе 3, а вкладыш 5 посажен на ось. Подшипник 6 закреплен между вкладышами. Так как оба вкладыша 4 и 5 выполнены из листовой стали штамповкой, то посадка подшипника 6 между этими деталями является упругой. В связи с этим, при посадке вкладыша 5 на ось 1 к посадочному месту предъявляются гораздо менее жесткие требования, чем при посадке подшипника 6 непосредственно на ось 1 (как это имеет место в прототипе). Этот факт, в свою очередь, позволяет заменить точеную ось каждого ролика на простой сплошной пруток, изогнутый между роликами под требуемыми углами. Такая замена значительно уменьшает трудоемкость изготовления роликовой опоры и ее металлоемкость. Форма вкладышей 4 и 5 в этой опоре может быть разнообразной.

Так на фиг. 2 внутренний вкладыш 5 имеет цилиндрическую поверхность для посадки внутреннего кольца подшипника 6, цилиндрическую отбортовку для посадки на вал 1 и торцевую отбортовку, закрывающую внешний торец подшипника 6 и выполняющую функцию защитного уплотнения подшипника.

Для роликовой опоры, содержащей несколько роликов на одной изогнутой между роликами оси, разработано устройство останова обратного хода.

На фиг. 3 показана установка в роликовой опоре устройства останова обратного хода, а на фиг. 4 - его конструкция. Останов обратного хода представляет собой свободно посаженный на ось 1 между роликами 2 рычаг 8.

Посадка в данной конструкции осуществлена с помощью муфты 9. На одном конце рычага установлен стопорный элемент 10, а на другом - груз-противовес 11. Стопорный элемент 10 в конструкции, изображенной на фиг. 4 выполнен в виде рамки, на боковых стержнях которой посажены с возможностью вращения две детали, выполненные в виде тел вращения. В принципе, стопорный элемент может быть выполнен по разному. Единственное требование к нему, чтобы он касался торцов смежных роликов 2 при наклонном положении рычага 8 относительно вертикали. На фиг. 3 угол отклонения рычага 8 от вертикального положения обозначен α. При вращении роликов 2 в направлении, указанном на фиг. 3 стрелками, торцы каждого ролика отталкивают стопорный элемент 10 вниз, то есть в сторону, где расстояние между наклонными роликами больше. Противовес 11 возвращает стопорный элемент 10 в прежнее положение. При вращении роликов в обратном направлении ролики будут приподнимать стопорный элемент 10 вверх, где расстояние между роликами уменьшается. В результате произойдет заклинивание стопорного элемента 10 между роликами и остановка всех роликов роликовой опоры.

Для нормальной работы этого устройства необходимо, чтобы все ролики были жестко фиксированы друг относительно друга в угловом и аксиальном направлениях. Угловая фиксация в роликовой опоре достигается за счет единой изогнутой оси 1. Продольная фиксация может осуществляться либо для каждого ролика отдельно, как это будет показано ниже, либо с помощью двух втулок 12 на концах роликовой опоры.

С использованием принципа посадки подшипника с помощью двух вкладышей, было разработано несколько конструкций роликов с вкладышами разной формы.

В ролике на фиг. 5 оба вкладыша 4 и 5 выполнены в виде дисковых колец с внутренней и внешней цилиндрическими отбортовками. Вкладыши расположены по обе стороны от подшипника 6. Вкладыш 4 внешней отбортовкой закреплен в корпусе 3 ролика и расположен с внешней стороны от подшипника б, а внутренней отбортовкой посажен на внутреннее кольцо подшипника. Вкладыш 5 внутренней цилиндрической отбортовкой посажен на ось 1, а внешней отбортовкой закреплен на наружном кольце подшипника.

В этом ролике при работе вращается внутреннее кольцо подшипника 6. Чтобы предотвратить попадание и скапливание пыли в зазоре между вкладышем 5 и подшипником б между внутренними отбортовками вкладышей 4 и 5 предусмотрено гнездо под уплотняющий элемент 7. Это может быть сальниковое уплотнение, резиновое кольцо или уплотнение с наклонными гребешками, как это изображено на фиг. 5.

Ролик, представленный на фиг. 6 имеет более надежное уплотнение. Здесь вкладыш 5, посаженный на ось, расположен снаружи от подшипника 6, а вкладыш 4 расположен с внутренней стороны от подшипника. Уплотняющий элемент 7 в этой конструкции размещен между наружными отбортовками вкладышей 4 и 5. При работе ролика вращается внутреннее кольцо подшипника 6 вместе с вкладышем 4. При этом пыль или вода, прошедшие через уплотнение 7, попадают в зазор между внешней отбортовкой вкладыша 5 и дисковой частью вкладыша 4 и под действием центробежных сил будут выталкиваться из зазора.

Еще более простую конструкцию имеет ролик, изображенный на фиг. 7. Здесь оба вкладыша 4 и 5 имеют обращенные друг к другу дорожки качения 13. В сборке эти дорожки образуют замкнутую полость, в которой размещены шарики 14. Для предотвращения попадания грязи в полость с шариком необходима установка уплотнения 7. Оно может быть изготовлено либо в зазоре между вкладышами 4 и 5, как в первом варианте ролика (см. нижнюю часть фиг. 7), либо между осью 1 и вкладышем 4 корпуса (см. верхнюю часть фиг. 7). В этой конструкции отпадает необходимость в применении стандартных подшипников.

Для упрощения сборки роликов, особенно при изготовлении корпуса 3 с большими допусками вкладыш 4, закрепляемый в корпусе, выполнен так, как показано на фиг. 10. То есть цилиндрическая внешняя отбортовка вкладыша выполнена в виде отдельных лепестков 19. Наиболее просто изготовить такой вкладыш штамповкой из квадратных заготовок 20 (фиг. 11). При этом углы заготовки 20 после штамповки образуют лепестки 19 вкладыша 4.

Для упрощения посадки ролика на согнутый предварительно пруток 1 предназначены конструкции на фиг. 8 и 9. В ролике на фиг. 8 вкладыш 5 выполнен с косым торцевым срезом его цилиндрической отбортовки и с увеличенным на (0,5 - 1)мм диаметром отверстия под ось 1. Собранный предварительно ролик 2 свободно надевается на ось опоры 1, проходя через ее перегибы. В нужном положении вкладыш 5 фиксируется с помощью жестко закрепленной на оси втулки 15 с косым торцевым срезом, сопрягаемым со срезом отбортовки вкладыша 5.

На фиг. 9 изображен разъемный вкладыш 5, состоящий из двух отдельных деталей 17 и 18, которые после посадки на ось жестко скрепляются друг с другом. Жесткое крепление деталей 17 и 18 между собой может осуществляться различными методами. На фиг. 9 детали соединяются болтами.

Ролик, изображенный на фиг. 12 предназначен для замены роликов в типовом конвейере для изменения его назначения (при увеличении скорости ленты, увеличении плотности и кусковатости груза). В этом ролике ось 1 смещена от оси симметрии ролика. Расстояние L от рабочей поверхности ролика до оси 1 является установочным расстоянием (то есть равно диаметру заменяемого ролика). В зависимости от величины смещения оси 1 увеличивается радиус R ролика. В этой конструкции ось 1 является крепежным элементом (устанавливается в проушинах стоек конвейера), а ось симметрии 21 является осью вращения ролика.

При сборке любого из вышеописанных роликов (кроме ролика без подшипников) вкладыши 4 и 5 насаживаются на подшипник 6, образуя подшипниковый узел. Затем два подшипниковых узла запрессовываются отбортовками вкладыша 4 в торцы корпуса 3, образуя ролик 2 без оси 1.

Затем необходимое количество собранных роликов насаживаются на пруток 1. Далее пруток с насаженными роликами изгибается между роликами под определенным углом, крайние ролики фиксируются втулками 12, и роликоопора готова.

Технология сборки может быть и иной. При достаточно большом зазоре между осью 1 и внутренней отбортовкой вкладыша 4, ось 1 предварительно изгибают в нужных местах и насаживают ролики 2. Фиксация роликов при этом осуществляется либо втулкой с косым срезом как показано на фиг. 8, либо разъемным вкладышем 5 (см. фиг. 9).

В опоре, предназначенной для работы в наклонном конвейере, между роликами 2 устанавливают остановы обратного хода.

Сборка ролика без стандартных подшипников, изображенного на фиг. 7, осуществляется следующим образом; шарики фиксируются на одной стороне дорожки качения вкладыша 4, затем на них надевается дорожкой качения вкладыш 5, после чего шарики разгоняются по периметру дорожки качения вставляемым сепаратором (не показан), фиксируя детали 4 и 5 относительно друг друга.

В качестве примера конкретного исполнения приведем роликовую опору, изготовленную на базе подшипников 180208. Осью роликовой опоры служит пруток диаметром 22 мм, корпус изготовлен из трубы диаметром 117 мм и толщиной стенки 4 мм. Детали крышки штампованы из листовой стали толщиной 2 мм.

Технология изготовления предлагаемой роликоопоры требует применения отрезного станка и пресса, и не требует токарной и фрезерной обработки, что резко снижает трудозатраты. Применение штампованных вкладышей и единой, уменьшенного сечения, оси для всей роликоопоры позволило значительно снизить металлоемкость конструкции и уменьшить трудозатраты.

| название | год | авторы | номер документа |

|---|---|---|---|

| РОЛИКОВАЯ ОПОРА ЛЕНТОЧНОГО КОНВЕЙЕРА | 2000 |

|

RU2183185C2 |

| ЭКСЦЕНТРИКОВАЯ ПЛАНЕТАРНАЯ ПЕРЕДАЧА ВНУТРЕННЕГО ЗАЦЕПЛЕНИЯ | 2005 |

|

RU2313016C2 |

| РОЛИКОВАЯ ОПОРА ЛЕНТОЧНОГО КОНВЕЙЕРА | 2005 |

|

RU2291095C1 |

| ПЛАНЕТАРНЫЙ МЕХАНИЗМ | 2013 |

|

RU2539438C1 |

| Бесшатунный механизм поршневой машины | 2024 |

|

RU2825928C1 |

| РОЛИК ЛЕНТОЧНОГО КОНВЕЙЕРА | 1997 |

|

RU2121957C1 |

| РОЛИК ЛЕНТОЧНОГО КОНВЕЙЕРА | 2000 |

|

RU2172714C1 |

| ШАРИКОРОЛИКОВЫЙ ПОДШИПНИК | 1996 |

|

RU2109179C1 |

| Планетарная передача с предварительной ступенью | 2022 |

|

RU2782006C1 |

| ДИСКОВЫЙ ПЛАНЕТАРНЫЙ ВАРИАТОР | 2007 |

|

RU2350805C1 |

Изобретение относится к области транспортного машиностроения. Роликовая опора содержит несколько роликов, каждый из которых представляет собой корпус в виде отрезка трубы, посаженный по торцам на ось посредством закрепленного в корпусе вкладыша, штампованного из листовой стали, и подшипника. Ось роликовой опоры выполнена как единая деталь из прутка, изогнутого между роликами под требуемыми углами. Между осью и каждым подшипником введен дополнительный вкладыш, также штампованный из листовой стали. Два вкладыша обеспечивают упругую посадку деталей. Останов обратного хода роликового конвейера выполнен в виде свободно посаженного на ось роликовой опоры между роликами рычага, на одном конце которого расположен стопорный элемент, а на другом - противовес, причем стопорный элемент касается обоих торцов смежных роликов при наклонном относительно вертикали положении рычага. По первому варианту ролик содержит корпус в виде отрезка трубы, посаженной по торцам на ось посредством двух вкладышей и подшипника. Вкладыши выполнены штамповкой из листовой стали в виде дисковых колец с отбортовками и расположены по обе стороны от подшипника. Наружный вкладыш закреплен в корпусе и на внутреннем кольце подшипника. Внутренний вкладыш посажен на ось и закреплен на внешнем кольце подшипника. Ролик по второму варианту отличается только тем, что наружный вкладыш посажен на ось и закреплен на внешнем кольце, а внутренний вкладыш закреплен в корпусе ролика и на внутреннем кольце. По третьему варианту вкладыши ролика выполнены с обращенными друг к другу дорожками качения. Один вкладыш закреплен в корпусе, другой посажен на ось так, что дорожки качения вкладышей образуют замкнутую кольцевую полость, в которой размещены шарики. Упрощается конструкция, трудоемкость уменьшается. 5 с. и 5 з.п.ф-лы, 12 ил.

| Спиваковский А.О | |||

| и др | |||

| Транспортирующие машины | |||

| - М.: Машиностроение, 1983, с | |||

| Счетный сектор | 1919 |

|

SU107A1 |

| Зенков Р.Л | |||

| др | |||

| Машины непрерывного транспорта | |||

| - М.: Машиностроение, 1987, с | |||

| Ребристый каток | 1922 |

|

SU121A1 |

| Ролик ленточного конвейера | 1971 |

|

SU459389A1 |

| РОЛИК ЛЕНТОЧНОГО КОНВЕЙЕРА | 1991 |

|

RU2017678C1 |

| 0 |

|

SU185257A1 | |

| Роликоопора ленточного конвейера | 1989 |

|

SU1712274A1 |

| Останов ленточного конвейера | 1988 |

|

SU1532465A1 |

Авторы

Даты

1999-09-10—Публикация

1997-11-17—Подача