Изобретение относится к прокатному производству и может быть использовано в шпиндельных соединениях сортовых прокатных станов.

Известен узел соединения прокатного валка со шпинделем (аналог), включающий приводной хвостовик валка, валковую муфту с муфтовой частью и шарниром шпинделя и устройство для осевой фиксации шарнира на приводном хвостовике (см. А. А. Королев. Прокатные станы и оборудование прокатных цехов, Атлас. М., "Металлургия", 1981 г., лист УШ-88, вид "а").

Аналог обладает следующими недостатками. Шарнир шпинделя расположен за пределами приводного хвостовика валка. При износе контактных поверхностей валковой муфты и приводного хвостовика валка в их соединении появляются зазоры и возникает ложный шарнир, что вызывает перекос валковой муфты относительно оси прокатного валка и образование эксцентриситета центра шарнира относительно оси валка. Это приводит к осевым и радиальным биениям шпинделя и валка, снижению надежности подшипников валка, шарнира и шпинделя в целом и отрицательно влияет на качество прокатываемого металла.

Осевая фиксация шарнира осуществляется с помощью шайбы, закрепленной на торце приводного хвостовика валка с помощью болтов и расположенной в центральной расточке, выполненной внутри валковой муфты. Из-за осевых нагрузок, передающихся при прокатке на муфту от шпинделя, болты быстро разрушаются, что приводит к быстрому выходу из строя устройства для осевой фиксации и аварийным простоям прокатного стана. Разъединение и соединение валка с шарниром, необходимое для перестройки стана при переходе на другой калибр, требуют большого времени, являются весьма трудоемкими операциями и вызывают увеличение непроизводительных простоев прокатного стана. Кроме того, известное устройство осевой фиксации не может быть использовано в шарнирах, содержащих сквозную втулку, в которой расположен приводной хвостовик валка.

Наиболее близким техническим решением (прототипом) является узел соединения прокатного валка со шпинделем, включающий приводной хвостовик валка, шарнир шпинделя, состоящий из обоймы, связанной с валом шпинделя, и сквозной втулки, в которой расположен приводной хвостовик, между обоймой и втулкой в полуцилиндрических пазах установлены бочкообразные ролики, на концевых участках втулки закреплены кольца с наружными сферическими поверхностями, сопряженными с ответными сферическими поверхностями кольца, установленного на дне обоймы, и фланца, закрепленного на торце обоймы со стороны прокатного валка, при этом узел снабжен устройством для осевой фиксации шарнира на приводном хвостовике (см. А.Т.Демченко, П.Ф.Даценко. Ремонт механического оборудования мелкосортных и проволочных станов. М., "Металлургия", 1978 г., стр. 40, 42, 59, рис.15, а также А.А.Королев. Механическое оборудование прокатных и трубных цехов. М., "Металлургия", 1987 г., стр. 99, 100, рис. II. 38).

В отличие от аналога в прототипе шарнир шпинделя расположен в пределах приводного хвостовика валка, благодаря чему отсутствует недостаток, связанный с образованием ложного шарнира в соединении прокатного валка и сквозной втулки. Однако прототип обладает рядом других недостатков.

В прототипе невозможно применить известное устройство для осевой фиксации шарнира на приводном хвостовике, так как хвостовик в процессе работы вместе с втулкой перекашивается относительно обоймы. Центрирование обоймы относительно втулки осуществляется с помощью сферического упора, установленного между перегородкой, выполненной в обойме, и торцом втулки. Вследствие этого вес шпинделя передается через ролики шарнира на полуцилиндрические пазы втулки и обоймы, что приводит к быстрому износу пазов, выходу из строя обоймы и втулки и снижению надежности шпинделя. В результате износа пазов возникает эксцентриситет обоймы относительно втулки, что приводит к радиальным и осевым биениям шпинделя и валка. Биения отрицательно сказываются на работоспособности подшипников жидкостного трения валков, приводят к их большому расходу и связанным с ними аварийным простоям прокатного стана. Из-за биений возникает периодическая разнотолщинность прокатываемого металла, снижается точность прокатки и качество прокатываемых профилей.

Целью изобретения является повышение надежности шпинделей, сокращение расхода подшипников валков, снижение непроизводительных простоев прокатного стана и повышение качества прокатываемого металла.

Поставленная цель достигается тем, что в узле соединения прокатного валка со шпинделем, включающем приводной хвостовик валка, шарнир шпинделя, состоящий из обоймы и сквозной втулки, между которыми расположены бочкообразные ролики, сферические центрирующие кольца, закрепленные на концевых участках втулки и сопряженные с ответными сферическими поверхностями кольца, установленного на дне обоймы, и фланца, закрепленного на ее торце, и устройство для осевой фиксации шарнира на приводном хвостовике валка, последнее расположено между роликовым зацеплением шарнира и сферическим центрирующим кольцом, закрепленным на втулке со стороны дна обоймы, и включает цилиндрический стержень, установленный в соосных поперечных отверстиях, выполненных в сквозной втулке со смещением относительно ее оси на величину радиуса посадочной поверхности приводного хвостовика валка, на приводном хвостовике на глубину, равную радиусу цилиндрического стержня, выполнен поперечный полуцилиндрический паз, в котором расположен стержень, в обойме соосно с поперечными отверстиями во втулке выполнены два резьбовые отверстия, закрытые пробками, сопряженные сферические поверхности центрирующих колец описаны из центра шарнира, причем поверхности колец, установленных со стороны дна обоймы, выполнены большего диаметра, чем у сферических поверхностей сопряжения кольца, закрепленного на втулке со стороны прокатного валка, и фланца, закрепленного на торце обоймы.

Изобретение поясняется чертежами, на которых изображены:

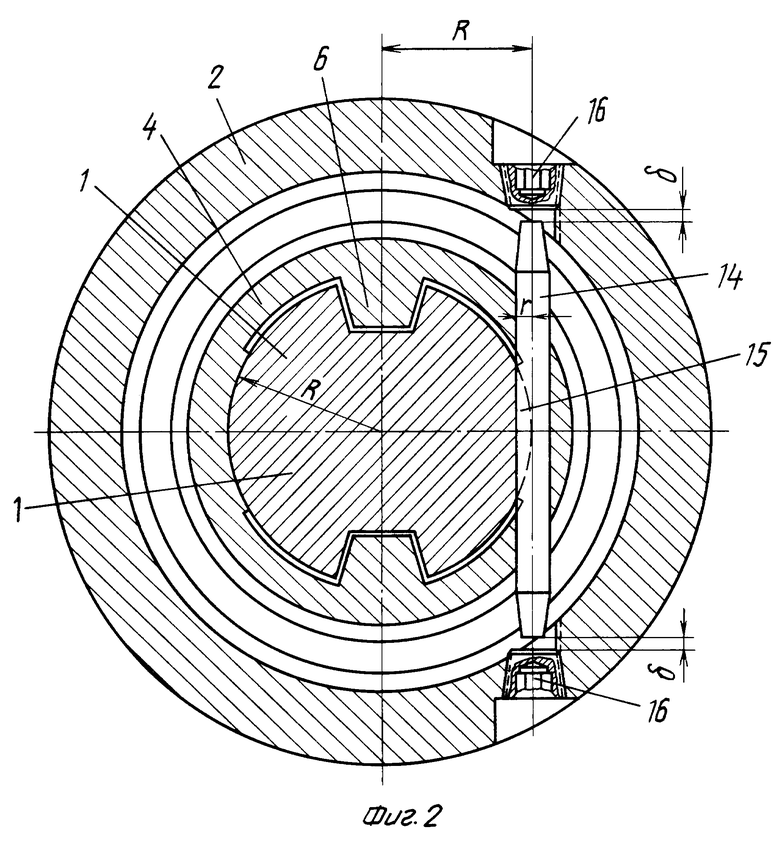

фиг.1. Узел соединения прокатного валка со шпинделем - общий вид.

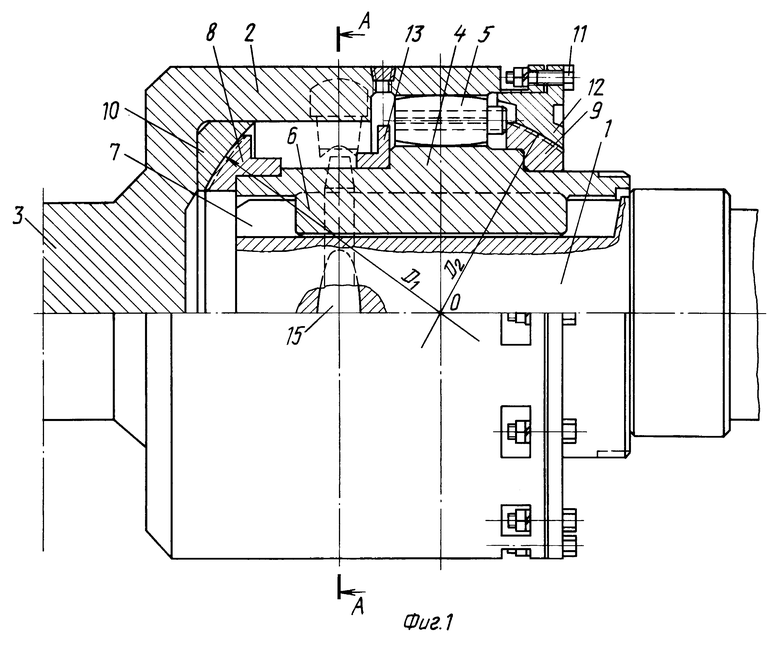

Фиг.2. Разрез по линии А-А на фиг.1.

Узел соединения прокатного валка со шпинделем включает приводной хвостовик 1 валка, соединенный с шарниром шпинделя. Шарнир состоит из обоймы 2, связанной непосредственно со шпинделем 3, сквозной втулки 4 и установленных между ними в полуцилиндрических пазах, выполненных на наружной поверхности втулки и внутренней поверхности обоймы, бочкообразных роликов 5. Приводной хвостовик 1 валка установлен в сквозной втулке 4, на внутренней поверхности которой выполнены трефовые выступы 6, расположенные в пазах 7, выполненных на хвостовике.

Для центрирования обоймы относительно втулки на концевых участках втулки 4 жестко, по посадке с натягом закреплены кольца 8 и 9 с наружными сферическими поверхностями. На дне обоймы 2 установлено кольцо 10 с внутренней сферической поверхностью диаметром Д1, которой оно сопряжено с кольцом 8, закрепленным на втулке 4. На торце обоймы с помощью болтов 11 закреплен фланец 12 с внутренней сферической поверхностью диаметром Д2, сопряженной с наружной сферической поверхностью кольца 9, закрепленного на втулке 4. Взаимодействие втулки 4 и обоймы 2 по сферическим поверхностям обеспечивает их надежное взаимное центрирование относительно центра шарнира 0, расположенного на его поперечной оси. При этом роликовое зацепление и центр шарнира расположены в пределах приводного хвостовика валка. Благодаря надежному центрированию втулки и обоймы и расположению роликового зацепления в пределах приводного хвостовика, исключается образование ложного шарнира между втулкой и хвостовиком, улучшаются условия работы роликового зацепления и повышается надежность шарнира и шпинделя в целом. Отсутствие ложного шарнира, в свою очередь, исключает появление радиальных и осевых биений шпинделя, что улучшает условия работы подшипников валков, повышает их долговечность и сокращает расход. Отсутствие биений способствует повышению точности прокатки и качества прокатываемого металла.

На втулке 4 установлено ограничительное кольцо 13, между которым и внутренней вертикальной торцевой поверхностью кольца 9 расположены ролики 5. Установка роликов между кольцами 13 и 9 выполнена с необходимым технологическим осевым зазором для обеспечения возможности перекоса обоймы относительно втулки на заданный угол.

Между роликовым зацеплением и кольцом 8, закрепленным на втулке 4 со стороны дна обоймы 2, установлено устройство для осевой фиксации шарнира на приводном хвостовике валка, предназначенное для осевого перемещения валка со шпинделем при смене калибров и профиля прокатываемого металла. Устройство включает цилиндрический стержень 14, установленный в соосных поперечных отверстиях, выполненных в сквозной втулке 4 со смещением относительно ее оси на величину радиуса R посадочной поверхности приводного хвостовика 1 валка. На приводном хвостовике на глубину, равную радиусу r цилиндрического стержня 14 выполнен поперечный полуцилиндрический паз 15, в котором расположен стержень.

Такая глубина является минимальной, при которой обеспечивается передача максимального осевого усилия от валка к втулке 4 через стержень 14. В обойме 2 соосно с поперечными отверстиями во втулке 4 выполнены два резьбовые отверстия, закрытые пробками 16.

Диаметр Д1 сопряжения сферических поверхностей колец 8 и 10 принят больше диаметра Д2 сопряжения кольца 9 и фланца 12. Благодаря этому обеспечивается возможность выполнения устройства для осевой фиксации шарнира шпинделя непосредственно на приводном хвостовике 1 валка, что позволяет уменьшить габаритные размеры и вес шарнира. Кроме того, благодаря этому повышается нагрузочная способность сферического сопряжения колец 8 и 10 при действии на него осевых нагрузок из-за уменьшения радиальной составляющей полной реакции в сопряжении от действия этих нагрузок, что увеличивает надежность шарнира и шпинделя.

При соединении приводного хвостовике 1 валка с шарниром из обоймы 2 выворачивают пробки 16 и через освободившиеся отверстия заводят стержень 14 в соосные поперечные отверстия во втулке 4 и паз 15 на хвостовике 1 валка. Для удобства ввода хвостовики стержня выполнены коническими. После ввода стержня пробки 16 закрывают. При работе шпинделя с перекосом относительно валка стержень 14 самоустанавливается между внутренними плоскими торцевыми поверхностями пробок 16 и занимает положение между ними, соответствующее углу перекоса шпинделя и валка. Для работы при различных углах перекоса стержень установлен между пробками 16 с зазорами δ. Отверстия в обойме 2 под пробки 16 выполнены большего диаметра, чем у стержня 14, на величину, обеспечивающую свободный ввод стержня в отверстия во втулке 4 при максимальном угле перекоса шпинделя относительно валка. При смене калибра валка и его осевом перемещении на шпиндель 3 через стержень 14, втулку 4, сферические кольца 8, 9, 10, фланец 12 и обойму 2 передается осевое усилие, и он перемещается вместе с валком.

При разъединении валка и шарнира выворачивают из обоймы обе пробки 16 и с помощью вспомогательного стержня выбивают рабочий стержень 14 из втулки 4 и обоймы 2, освобождая поперечный паз 15 на хвостовике валка. После этого валок выводят из шарнира.

Устройство для осевой фиксации шарнира на хвостовике валка просто по конструкции, обладает высокой надежностью, обеспечивает минимальное время и снижение трудоемкости соединения и разъединения валка и шпинделя и позволяет сократить непроизводительные простои прокатного стана.

Таким образом предлагаемое изобретение позволяет достигнуть поставленные цели и может быть рекомендовано для широкого внедрения в практику прокатного производства.

| название | год | авторы | номер документа |

|---|---|---|---|

| УЗЕЛ СОЕДИНЕНИЯ ПРОКАТНОГО ВАЛКА СО ШПИНДЕЛЕМ | 2004 |

|

RU2258570C1 |

| ШПИНДЕЛЬ ПРОКАТНОГО СТАНА | 1998 |

|

RU2153404C2 |

| УЗЕЛ СОЕДИНЕНИЯ ПРОКАТНОГО ВАЛКА СО ШПИНДЕЛЕМ | 1997 |

|

RU2110342C1 |

| ШАРНИР ШПИНДЕЛЯ ПРОКАТНОГО СТАНА | 1997 |

|

RU2113298C1 |

| ШАРНИР ШПИНДЕЛЯ ПРОКАТНОГО СТАНА | 2006 |

|

RU2309018C2 |

| ЗУБЧАТАЯ МУФТА ШПИНДЕЛЯ ПРОКАТНОГО СТАНА | 2006 |

|

RU2336963C1 |

| ЗУБЧАТАЯ МУФТА ШПИНДЕЛЯ ПРОКАТНОГО СТАНА | 1997 |

|

RU2134169C1 |

| ЗУБЧАТАЯ МУФТА ШПИНДЕЛЯ ПРОКАТНОГО СТАНА | 2003 |

|

RU2241559C1 |

| УСТРОЙСТВО ДЛЯ УРАВНОВЕШИВАНИЯ ШПИНДЕЛЕЙ ПРОКАТНЫХ СТАНОВ | 1998 |

|

RU2154540C2 |

| УНИВЕРСАЛЬНЫЙ ШПИНДЕЛЬ ПРИВОДА ВЕРТИКАЛЬНЫХ ВАЛКОВ | 2002 |

|

RU2222391C2 |

Изобретение относится к прокатному производству и может быть использовано в шпиндельных соединениях сортовых прокатных станов. Сущность изобретения: узел соединения прокатного валка со шпинделем включает приводной хвостовик валка, шарнир шпинделя и устройство для его осевой фиксации на хвостовике валка. Шарнир шпинделя состоит из обоймы и сквозной втулки, между которыми расположены бочкообразные ролики. На концевых участках втулки закреплены центрирующие кольца, сопряженные по сферическим поверхностям с кольцом, установленным на дне обоймы, и фланцем, закрепленным на ее торце. Устройство для осевой фиксации шарнира включает цилиндрический стержень, установленный в поперечных отверстиях, выполненных в сквозной втулке со смещением относительно ее оси. На приводном хвостовике выполнен поперечный полуцилиндрический паз, в котором также расположен стержень. В обойме соосно с поперечными отверстиями во втулке выполнены два резьбовых отверстия, закрытых пробками. Сопряженные сферические поверхности центрирующих колец описаны из центра шарнира. Поверхности колец, установленных со стороны дна обоймы, выполнены большего диаметра, чем у сферических поверхностей сопряжения кольца, закрепленного на втулке со стороны прокатного валка, и фланца, закрепленного на торце обоймы. Изобретение обеспечивает повышение надежности шпинделей, сокращение расхода подшипников валков, снижение непроизводительных расходов прокатного стана и повышение качества прокатываемого металла. 2 ил.

Узел соединения прокатного валка со шпинделем, включающий приводной хвостовик валка, шарнир шпинделя, состоящий из обоймы и сквозной втулки, между которыми расположены бочкообразные ролики, центрирующие кольца, закрепленные на концевых участках втулки и сопряженные по сферическим поверхностям с кольцом, установленным на дне обоймы, и фланцем, закрепленным на ее торце, и устройство для осевой фиксации шарнира на приводном хвостовике валка, отличающийся тем, что устройство для осевой фиксации шарнира расположено между роликовым зацеплением шарнира и сферическим центрирующим кольцом, закрепленным на втулке со стороны дна обоймы, и включает цилиндрический стержень, установленный в соосных поперечных отверстиях, выполненных в сквозной втулке со смещением относительно ее оси на величину радиуса посадочной поверхности приводного хвостовика валка, на приводном хвостовике на глубину, равную радиусу цилиндрического стержня, выполнен поперечный полуцилиндрический паз, в котором расположен стержень, в обойме соосно с поперечными отверстиями во втулке выполнены два резьбовых отверстия, закрытых пробками, сопряженные сферические поверхности центрирующих колец описаны из центра шарнира, причем поверхности колец, установленных со стороны дна обоймы, выполнены большего диаметра, чем у сферических поверхностей сопряжения кольца, закрепленного на втулке со стороны прокатного валка, и фланца, закрепленного на торце обоймы.

| Демченко А.Т., Даценко П.Ф | |||

| Ремонт механического оборудования мелкосортных и проволочных станов | |||

| - М.: Металлургия, 1978, с | |||

| Приспособление с иглой для прочистки кухонь типа "Примус" | 1923 |

|

SU40A1 |

| Прибор для нагревания перетягиваемых бандажей подвижного состава | 1917 |

|

SU15A1 |

| КОРОЛЕВ А.А | |||

| Механическое оборудование прокатных и трубных цехов | |||

| - М.: Металлургия, 1987, с | |||

| Прибор, замыкающий сигнальную цепь при повышении температуры | 1918 |

|

SU99A1 |

| II | |||

| Способ сужения чугунных изделий | 1922 |

|

SU38A1 |

| УЗЕЛ СОЕДИНЕНИЯ ПРОКАТНОГО ВАЛКА СО ШПИНДЕЛЕМ | 1993 |

|

RU2067036C1 |

| ШПИНДЕЛЬНОЕ СОЕДИНЕНИЕ ПРИВОДА ПРОКАТНОЙ КЛЕТИ | 1990 |

|

RU2033287C1 |

| УСТРОЙСТВО СОЕДИНЕНИЯ ПРОКАТНОГО ВАЛКА СО ШПИНДЕЛЕМ | 1998 |

|

RU2136417C1 |

| ШПИНДЕЛЬ ПРОКАТНОГО СТАНА | 1998 |

|

RU2153404C2 |

Авторы

Даты

2002-09-10—Публикация

2000-08-07—Подача