Изобретение относится к способам получения катализаторов, которые могут быть использованы в различных химико-технологических процессах химической, нефтяной, газовой промышленности, для очистки сточных вод и т.д.

Наиболее близким к заявленному рассматривается метод прямого введения высокодисперсных частиц из коллоидного раствора металла в пористую структуру носителя в виде дисперсии высокодисперных частиц, в том числе в присутствии ПАВ (Colloids and Surfaces, v/5, 1982, p.209-225).

Недостатки:

- невозможность получить нанесенную монодисперсную фазу с узким распределением частиц по размерам, которые варьируют в широком интервале (30-  );

);

- неустойчивость исходного коллоидального раствора, приводящая к агрегированию частиц;

- использование крупнопористых носителей с пониженной уд. поверхностью, что не позволяет получать нанесенную фазу с размерами частиц 30 -  .

.

Решается задача повышения дисперсности нанесенной металлической фазы и возможности регулирования распределения частиц металла на носителе.

Сущность заявленного технического решения состоит в разработке технологии, по которой в качестве наносимого раствора используют микроэмульсии металлов: M0/H2O/ПАВ/органический растворитель, так называемые микроэмульсии "вода в масле", где маслоорганический растворитель - циклогексан, гептан, октан, и т.п., а в качестве ПАВ - этоксилированный алкилфенол общей формулы: R-C6H4-O(C2H4O)nH, где R - алкильный радикал с C8-C10, n= 6 - 8, (М.В. 488), в качестве M - любой металл из группы благородных или тяжелых, или серебро.

Содержание компонентов в системе M0/H2/ органический растворитель, ммоль/л:

Металл - 3,0 - 9,3

ПАВ - не менее 0,19

Органический растворитель - Остальное

Способ осуществляют следующим образом.

Подсушенный при 100 - 150oC носитель (для удаления влаги из него) пропитывают определенным объемом микроэмульсии металла с содержанием его в водно-органической фазе 3,0 - 9,3 ммоль/л, соответствующим суммарному объему пор "по влагоемкости". Затем носитель подсушивают на воздухе для удаления растворителя и получают КТ с содержанием 0,01 - 0,5% M0/ПАВ/носитель.

Заявленным способом возможно получать катализаторы, содержащие любой из благородных или тяжелых металлов, или серебро, а в качестве носителя - Al2O3, SiO2, Al2O3 • SiO2, MgO, активированный уголь и др. При этом микроэмульсию получают смешиванием двух исходных микроэмульсий: микроэмульсии исходной соли металла, для получения которой используют их 0,5-1M водные растворы, и микроэмульсии восстановителя - гипофосфита натрия или аммония при Tкип или комнатной. Для получения микроэмульсии восстановителя также используют 0,5-1M водные растворы гипофосфита. В качестве исходных солей могут быть AgNO3, PdCl2, CuNO3 и т.д., т.е. водорастворимые соли металла 0,5-1M, растворы которых добавляют в количестве 0,5 - 1,5 мл к 80 мл 0,19М раствора ПАВ в органическом растворителе (циклогексане, гептане, октане, и др.), где ПАВ - этоксилированный алкилфенол с М.В.488.

Микроэмульсию гипофосфита получают добавлением к 80 мл 0,19М раствора ПАВ 0,5-1,5 мм 1М водного гипофоcфита, смесь интенсивно встряхивают и получают микроэмульсию МЭ NaH2PO2. Последующее смешение двух полученных исходных эмульсий осуществляют введением МЭ гипофосфита в МЭ соли металла при интенсивном встряхивании. Реакция завершается за 30 мин:

AgNO3 + NaH2PO2 + H2O ---> Ag0 + NaH2PO3 + 1/2H2 + HNO3.

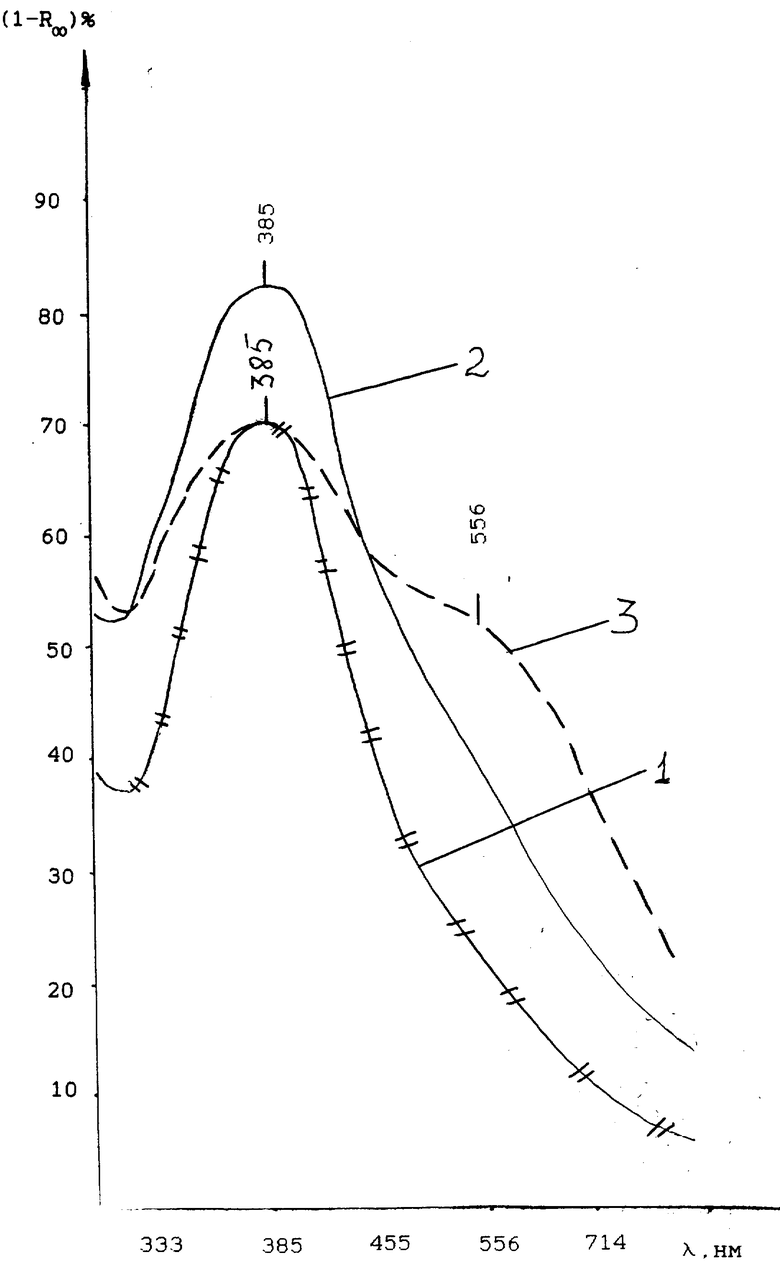

Микроэмульсия Ag представляет собой темно-красный раствор Ag в органическом растворителе, устойчивый в течение нескольких месяцев. Средний размер частиц металла в ней по данным РФА и ЭСДО менее  , о чем свидетельствует отсутствие в рентгенограммах образцов, полученных испарением растворителя, Ag/ПАВ, контрольных дифракционных пиков объемных частиц Ag, а также вид кривой поглощения в ЭСДО-спектрах (рис.1).

, о чем свидетельствует отсутствие в рентгенограммах образцов, полученных испарением растворителя, Ag/ПАВ, контрольных дифракционных пиков объемных частиц Ag, а также вид кривой поглощения в ЭСДО-спектрах (рис.1).

Пример 1. Получение катализатора Ag0/носитель.

К 10 г подсушенной при 100-150oC Al2O3 с суммарным объемом пор 0,44 см3/г добавляют при перемешивании 4,4 мл МЭAg0 с содержанием Ag в ней 0,2 ммоль/л (или 2,95 мг). Растворитель испаряют на воздухе или в вакууме, промывают катализатор водой, затем спиртом для удаления ПАВ, сушат и получают Ag0/Al2O3 с содержанием Ag в нем 0,0295% и размером частиц  . Полученный КТ рентгеноаморфен. В ЭСДО-спектре (кривая 1) полоса поглощения при 385HM указывает на их размер

. Полученный КТ рентгеноаморфен. В ЭСДО-спектре (кривая 1) полоса поглощения при 385HM указывает на их размер  .

.

Пример 2. Для получения более высокодисперсных КТ необходимо использовать МЭ металла с более высоким его содержанием (до 9,3 ммоль/л, или 0,44% M/Al2O3) либо после удаления растворителя повторно наносят МЭ металла и получают 0,088% M/Al2O3.

По данным анализа размер частиц  (кривая 2, дл. волны 385HM), тогда как по прототипу получают КТ Ag0/Al2O3 с 0,03% Ag.

(кривая 2, дл. волны 385HM), тогда как по прототипу получают КТ Ag0/Al2O3 с 0,03% Ag.

Размер частиц по данным РАФ более 30 -  . При этом исходная МЭAg устойчива только в течение 1 сут, затем появляется осадок частиц серебра серого цвета. ЭСДО-спектр (кривая 2, с длиной волны 385 и 556нм) дает широкую полосу поглощения с двумя максимумами, что характеризует полидисперсность образца и наличие частиц Ag с размером и более

. При этом исходная МЭAg устойчива только в течение 1 сут, затем появляется осадок частиц серебра серого цвета. ЭСДО-спектр (кривая 2, с длиной волны 385 и 556нм) дает широкую полосу поглощения с двумя максимумами, что характеризует полидисперсность образца и наличие частиц Ag с размером и более  .

.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АКТИВИРОВАНИЯ ПОВЕРХНОСТИ ДИЭЛЕКТРИКОВ | 1994 |

|

RU2074536C1 |

| КАТАЛИЗАТОР ДЛЯ ИЗВЛЕЧЕНИЯ МЕДИ ИЗ ОТРАБОТАННЫХ РАСТВОРОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1996 |

|

RU2110323C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕЧАТНЫХ ПЛАТ | 1994 |

|

RU2081519C1 |

| СПОСОБ СИНТЕЗА ГИДРОКСОАЛЮМИНАТОВ ЛИТИЯ | 1992 |

|

RU2042625C1 |

| РАСТВОР ХИМИЧЕСКОГО МЕДНЕНИЯ ДИЭЛЕКТРИКОВ | 1996 |

|

RU2114212C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ МЕТАЛЛИЗАЦИИ ОТВЕРСТИЙ ПЕЧАТНЫХ ПЛАТ | 1991 |

|

RU2019925C1 |

| ЧУВСТВИТЕЛЬНЫЙ ЭЛЕМЕНТ ДАТЧИКА ПАРЦИАЛЬНОГО ДАВЛЕНИЯ SO В ГАЗОВЫХ СМЕСЯХ | 1992 |

|

RU2038591C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНТААЛЮМИНАТА ЛИТИЯ LiAlO | 1992 |

|

RU2034784C1 |

| ЧУВСТВИТЕЛЬНЫЙ ЭЛЕМЕНТ ДАТЧИКА ПАРЦИАЛЬНОГО ДАВЛЕНИЯ NO В ГАЗОВЫХ СМЕСЯХ | 1992 |

|

RU2049993C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОСТОЙКИХ НЕОРГАНИЧЕСКИХ ПИГМЕНТОВ | 1997 |

|

RU2114886C1 |

Изобретение относится к синтезу катализаторов, которые могут быть использованы в различных химико-технологических процессах химической, нефтяной и газовой промышленности, а также для очистки сточных вод и.т.п. Решается задача повышения дисперсности нанесенной металлической фазы и возможности регулирования распределения частиц на носителе. Задача решается способом, включающим прямое нанесение на носитель частиц металлов из микроэмульсии "вода в масле" Мo/вода/ПАВ/орграстворитель, полученных восстановлением их водорастворимых солей, входящих в состав исходных микроэмульсий, соль металла/ вода/ ПАВ/орграстворитель. Микроэмульсию "вода в масле" получают смешением двух исходных микроэмульсий: соли металла и восстановителя (гипофосфит натрия или аммония), а в качестве ПАВ используют этоксилированный алкилфенол. 1 ил.

Способ получения высокодисперсных катализаторов металл-носитель, включающий прямое нанесение на носитель частиц металла из микроэмульсии "вода в масла" Mo/H2O/ПАВ/ органический растворитель, полученных восстановлением водорастворимых солей металлов, входящих в состав исходной микроэмульсии, отличающийся тем, что для нанесения используют микроэмульсию состава, ммоль/л:

Металл - 3,0 - 9,3

ПАВ - Не менее 0,19

Вода - 0,35 - 1,0

Органический растворитель - Остальное

где металл выбран из группы благородных или тяжелых металлов или серебра, в качестве ПАВ используют этоксилированный алкилфенол общей формулы R(C6H4 - O(C2H2O)n, где R - алкильный радикал C8 - C10, n = 6 - 8, полученную смешением двух исходных микроэмульсий - микроэмульсии соли металла и микроэмульсии восстановителя, в качестве которого используют гипофосфит натрия или аммония.

| Magali Bontonnet и др | |||

| The preparation of monodisperse colloidal metal particles from microemulsions | |||

| Colloids and Surfaces, v | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Парный рычажный домкрат | 1919 |

|

SU209A1 |

Авторы

Даты

1998-07-20—Публикация

1997-02-20—Подача