Изобретение относится к технологии получения катализаторов, и может быть использовано для извлечения меди из раствора, промышленных стоков и сточных вод.

Известен катализатор на основе ацетатного комплекса палладия 11 [1] для извлечения меди из щелочных отработанных растворов с помощью восстановителя - оксида углерода.

Основные недостатки катализатора - использование драгметалла и токсичного оксида углерода.

Известен катализатор - листовая медь, в присутствии которой восстанавливают ионы меди из отработанных растворов формалином [2].

Недостатки: неглубокая степень очистки; необходимость подогрева растворов и оборудования для этого; сложности, связанные с тем, что медь выделяется в виде мелкодисперсных частиц, выделять которые из пульпы - очень трудоемкий процесс.

Наиболее близким к предлагаемому рассматривается катализатор, состоящий из гранулированного материала с большой удельной поверхностью, содержащий благородный металл в виде пленки на поверхности гранул, занимающей более 50% этой поверхности [3].

Указанный катализатор используют для выделения металлов из отработанных медь - и/или никельсодержащих электролитов, в присутствии комплексообразующего агента и восстановителя - формалина.

Основной недостаток - высокая дороговизна его и технологий, основанных на его использовании.

Решается задача создания экономичного катализатора, и с его помощью, удешевления технологии извлечения металлов из растворов. Для этой цели разработан катализатор на основе мелкодисперсной меди, нанесенной на гранулированный пористый материал, при соотношении компонент, мас.%: медь 0,5-5,0; углеродный носитель - остальное.

Количественный анализ на содержание меди в твердом остатке после сжигания навески катализатора и окислительного ее растворения, проводили иодометрическим титрованием, с точностью ± 0,2% (навеска 0,5 г). Фазовый состав определяли рентгенографически по индексам дифракции рентгеновских лучей (  2,087; 1,808; 1,278 для меди).

2,087; 1,808; 1,278 для меди).

Результаты химического анализа полученных проб катализаторов соответствуют вышеприведенным %-массовым соотношениям. Фазовый их анализ соответствовал высокодисперсной нанесенной фазе в отсутствии на рентгенограммах индексов дифракции, характерным для частиц со средним размером не более 40 ±  Индексы дифракции наблюдались при увеличении содержания на носителе или при увеличении температуры его прокалки при изготовлении катализатора описанным ниже способом.

Индексы дифракции наблюдались при увеличении содержания на носителе или при увеличении температуры его прокалки при изготовлении катализатора описанным ниже способом.

В качестве углеродных гранулированных материалов использовались промышленные активные угли различных марок с высокой удельной поверхностью (порядка 800 - 1200 м2/г) и суммарной пористостью 0,6-1,5 см3/г.

Известен способ приготовления катализатора "металл на носителе" обработкой носителя водным раствором соли металла, с последующей сушкой, прокалкой и восстановлением водным раствором гидразингидрата, либо в токе водорода, в течение длительного времени [4].

Основные недостатки прототипа - сложность и многостадийность процесса, использование токсичных или взрывоопасных восстановителей, и потребность в дополнительном оборудованием для их подачи в реактор. Предлагаемый катализатор получают способом, по которому носитель, предварительно прокаленный при 110-150oC, для удаления влаги, адсорбированной в нем, пропитывают "по влагоемкости" водным раствором аммиачного комплекса гипофосфита меди, затем сушат и прокаливают при 90 - 150oC, в течение 10 - 30 мин, до полного разложения комплекса по реакции:

Т. е. ионы Cu восстанавливаются до Cuo за счет окисления гипофосфит - иона, H2PO2.

Полученный катализатор промывают водой (для удаления побочных продуктов) и сушат на воздухе.

Указанный аммиачный комплекс гипофосфита меди получают растворением в 1 л дистиллированной воды 0,2-1,3 моль CuSO4•5H2O и постепенным добавлением 0,2-1,0 моль гипофосфита кальция, Ca(H2PO2)2. Выпавший осадок сульфата кальция отфильтровывают, к фильтрату добавляют при охлаждении 0,8-5,2 моль водного, 25%-го раствора аммиака и получают темно-синий водный раствор аммиачного комплекса, устойчивый при хранении в течение длительного времени [5] - дигидрита диамминодигипофосфита меди.

Пример 1. 100 г активного угля марки АГМ с суммарным объемом пор 0,60 см3/г и Sуд. = 1070 м2/г при перемешивании вводят в 60 мл 1М водного аммиачного раствора Cu(H2PO2)2, содержащего 3,8 г меди (в пересчете на металл). Пропитанный "по влагоемкости" носитель сушат на воздухе при комнатной температуре, или при 50oC (для ускорения сушки), для удаления воды, затем прокаливают на воздухе при 120oC в течение 15 мин, охлаждают, промывают водой, подсушивают.

Полученный катализатор, по данным анализа содержит: медь - 3,7 мас.%, (теоретич. 3,8 мас. %). Нанесенная фаза рентгеноаморфна (далее - р.а.) средний размер частиц меди менее

Пример 2. Берут уголь марки СКТ-2 с суммарным объемом пор 0,7 см3/г и Sуд. = 1200 м2/г обрабатывают 70 мл 1М раствора по примеру 1, при 160oC в течение 10 мин.

Содержание меди в полученном катализаторе 4,5 мас.% (теор. 4,43%). Нанесенная фаза дает следующие индексы дифракции  : 2,087; 1,808; 1,278. Средний размер частиц более

: 2,087; 1,808; 1,278. Средний размер частиц более

Пример 3. Берут уголь марки КАД-иодный, обрабатывают при 150oC в течение 10 мин. По данным РФА полученный катализатор рентгеноаморфен.

Пример 4. По условиям примера 1 обработку ведут при 90oC в течение 30 мин. Катализатор - рентгеноаморфен.

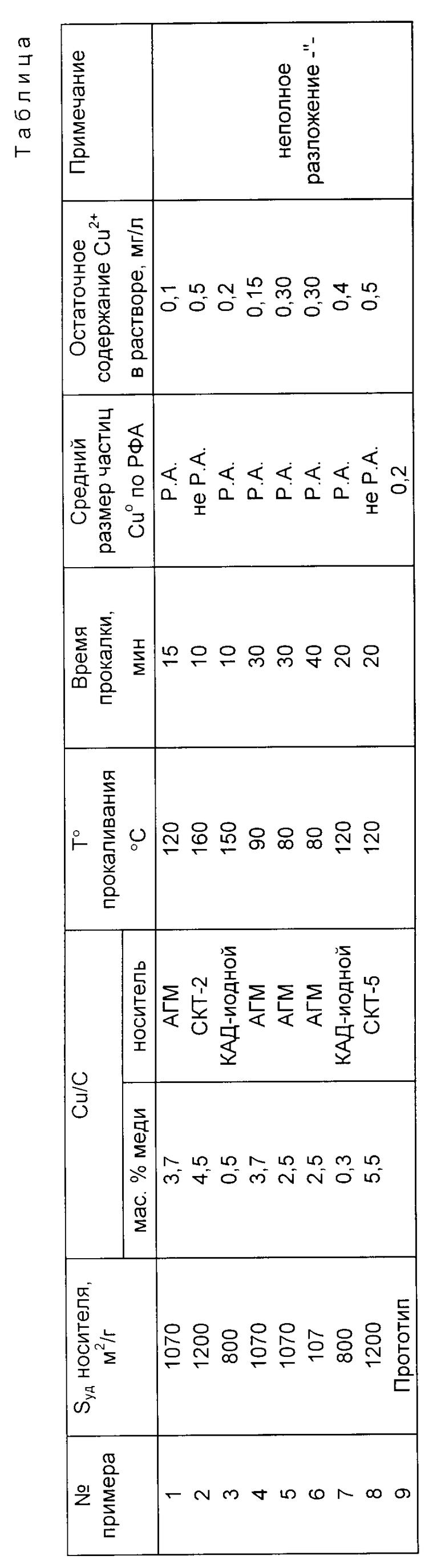

Примеры с другими параметрами и условиями обработки сведены в таблицу.

Как видно из таблицы, при несоблюдении условий термообработки носителя (пример 2) средний размер частиц меди увеличивается, что отрицательно повлияет на эффект извлечения меди из раствора (вследствие уменьшения каталитической активности снижение дисперсности нанесенных частиц). При уменьшении температуры прокаливания (пример 5), даже при увеличении его времени (пример 6), размер частиц меди около  однако имеет место неполное разложение комплекса (в промывных водах отмечено наличие ионов меди).

однако имеет место неполное разложение комплекса (в промывных водах отмечено наличие ионов меди).

Снижение содержания меди в катализаторе (пример 7) нежелательно, т.к, падает его активность, а повышение (пример 8) приводит к образованию грубодисперсных частиц и уменьшению общего объема пор. Результаты проверки активности работы проб катализатора, полученных по примерам, описанным выше, сведены в таблице. Для очистки (извлечения меди) брали щелочные отработанные растворы химического меднения, содержащие комплексообразователь (Трилон Б) и формалин.

Извлечение меди осуществляют следующим образом: берут 1 г полученного катализатора - "медь на носителе" и погружают в стакан с 1 л обрабатываемого раствора состава, г/л:

CuSO4 • 5H2O - 15,0

Трилон Б - 30,0

NaOH - 15,0

KCNS - 0,02

добавляют 20 мл 37%-го раствора (водного) формалина и перемешивают при комнатной температуре 30-60 мин, до полного обесцвечивания раствора, что указывает на завершение процесса восстановления ионов меди и осаждение дисперсных ее частиц на носитель.

Как видно из таблицы (см. графы NN 7 - 9), эффективно работает катализатор, содержащий 0,5-5,0 мас.% меди на носителе, полученный пропиткой углеродного носителя водным раствором дигидрата диамминодигипосфита меди при соблюдении условий термообработки при 90-150oC в течение 10 - 30 мин.

Катализатор, полученный предлагаемым способом, не уступает по степени извлечения меди из растворов известным катализаторам (остаточное содержание Cu2+ составляет 0,1 - 0,2 мг/л, при этом он экономичен (не содержит дорогостоящих металлов платиновой группы), способ получения катализатора прост (всего две стадии), используются доступные реагенты, невысокие температуры.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АКТИВИРОВАНИЯ ПОВЕРХНОСТИ ДИЭЛЕКТРИКОВ | 1994 |

|

RU2074536C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОДИСПЕРСНЫХ КАТАЛИЗАТОРОВ МЕТАЛЛ-НОСИТЕЛЬ | 1997 |

|

RU2115474C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕЧАТНЫХ ПЛАТ | 1994 |

|

RU2081519C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ МЕТАЛЛИЗАЦИИ ОТВЕРСТИЙ ПЕЧАТНЫХ ПЛАТ | 1991 |

|

RU2019925C1 |

| РАСТВОР ХИМИЧЕСКОГО МЕДНЕНИЯ ДИЭЛЕКТРИКОВ | 1996 |

|

RU2114212C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОСТОЙКИХ НЕОРГАНИЧЕСКИХ ПИГМЕНТОВ | 1997 |

|

RU2114886C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ШИХТЫ ДЛЯ ТВЕРДЫХ СПЛАВОВ НА ОСНОВЕ КАРБИДА ВОЛЬФРАМА | 1996 |

|

RU2120840C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМОСИЛИКАТА ЩЕЛОЧНОЗЕМЕЛЬНОГО МЕТАЛЛА | 1993 |

|

RU2078037C1 |

| СПОСОБ ХИМИЧЕСКОГО ТРАВЛЕНИЯ ПОДЛОЖЕК ИЗ ТРИАЦЕТИЛЦЕЛЛЮЛОЗЫ ПЕРЕД ХИМИЧЕСКОЙ МЕТАЛЛИЗАЦИЕЙ | 1991 |

|

RU2039848C1 |

| СПОСОБ ПРОВЕДЕНИЯ ЭЛЕКТРОХИМИЧЕСКИХ ОКИСЛИТЕЛЬНО-ВОССТАНОВИТЕЛЬНЫХ РЕАКЦИЙ | 1991 |

|

RU2033479C1 |

Изобретение относится к технологии получения катализаторов, и может быть использовано для извлечения меди из растворов, промышленных стоков и сточных вод. Задача, решаемая изобретением, - создание экономичного катализатора, и, с его помощью, удешевление технологии извлечения металлов из растворов. Катализатор содержит частицы меди в количестве 0,5 - 5,0 мас.%, на углеродном носителе, обладающем высокой удельной поверхностью. Указанный катализатор получают осаждением на носитель металла путем пропитки носителя раствором комплексной соли меди - дигидрата диамминодигипофосфита, с последующей термообработкой при 90 - 150oC, в течение 10 - 30 мин. 2 с.п. ф-лы, 1 табл.

при следующем соотношении компонентов, мас.%:

при следующем соотношении компонентов, мас.%:

Медь - 5,0

Носитель - Остальное

2. Способ получения катализатора для извлечения меди из отработанных растворов путем пропитки носителя раствором соли металла с последующей сушкой и термообработкой, отличающийся тем, что в качестве соли металла используют комплексное соединение - дигидрат диамминодигипофосфит меди в количестве, обеспечивающем содержание меди на носителе 0,5 - 5,0 мас.%, со средним размером частиц менее  и термообработку осуществляют при 90 - 150oС в течение 10 - 30 мин.

и термообработку осуществляют при 90 - 150oС в течение 10 - 30 мин.

Авторы

Даты

1998-05-10—Публикация

1996-04-30—Подача