Изобретение относится к мебельной промышленности и может быть использовано при изготовлении деталей сложных объемных форм для мебели.

Известен способ изготовления элементов каркасов кресел, диванов сложных объемных форм из пенополистирола (кн. Фурин А.И. "Производство мягкой мебели" М. , Высшая школа, 1975, с. 145; Кн. Карельштейн И.М. "Формование элементов мебели из пенополистирола", М., Лесная промышленность, 1971, с. 132).

Недостатком способа является применение дорогостоящих дефицитных материалов, наличие специальных металлических пресс-форм с нагревательными и охлаждающими полостями для вспенивания полистирола и формования каркасов мебели.

Известен способ изготовления профильных щитовых элементов двоякой кривизны в производстве мебели из лущеного и строганого шпона [1].

Недостатком данного способа является высокая трудоемкость, применение мощных прессов, т.к. для изгиба пакета шпона требуется усилие 1,2-2,0 МПа. Щитовой элемент, изготовленный из шпона, обладает значительным объемным весом 650-800 кг/м3, что отрицательно сказывается на эксплуатационных свойствах мебели.

Все эти факторы сдерживают производство профильных деталей, что, в свою очередь, обедняет архитектурную выразительность мебели.

Наиболее близким к изобретению по технической сущности является трехслойная панель, включающая обшивки и заключенный между ними сотовый заполнитель, образованный зигзагообразными изогнутыми полосами, соединенными между собой шарнирно в местах перегиба [2].

Недостатком такой конструкции является наличие шарнирного соединения отдельных ячеек в сотопласт. Для изготовления такого заполнителя требуется создание специального технологического оборудования.

Целью изобретения является упрощение технологии, применение доступных материалов в конструкции профильных щитовых элементов, панелей двоякой кривизны, снижение материалоемкости и трудоемкости.

Указанная цель достигается тем, что в профильных щитовых элементах используется известный бумажный сотовый заполнитель с шестигранной ячейкой, который обрабатывают клеевым материалом, ориентируя клеевые полосы параллельно профилю изгиба, затем подвергают формованию в прессующем устройстве и выдерживают до полного высыхания.

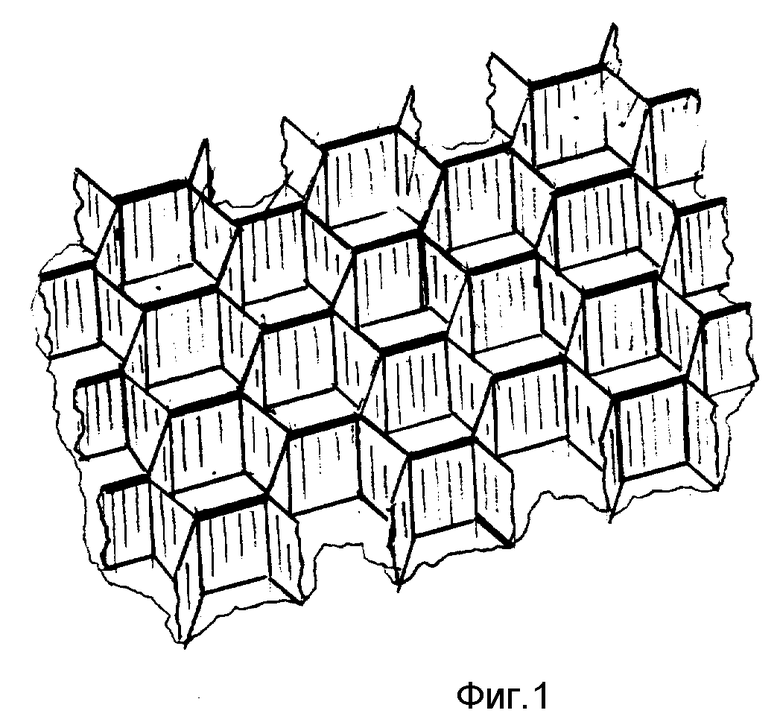

На фиг. 1 показана конструкция бумажного сотового заполнителя. Полосы бумаги склеены между собой клеем и образуют шестигранные ячейки.

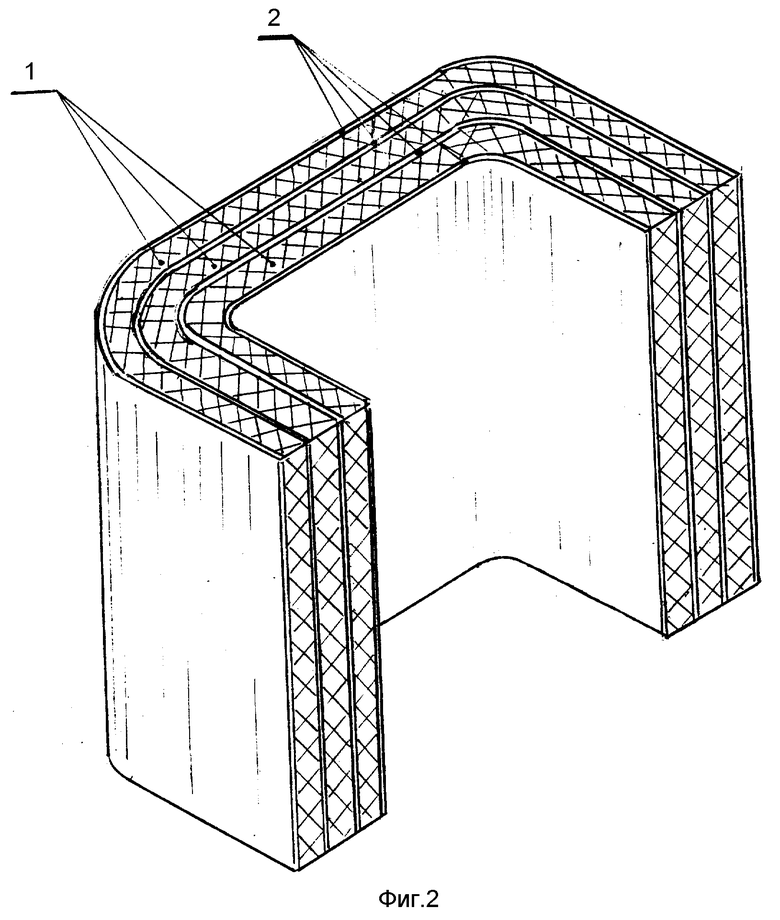

На фиг. 2 показана конструкция отформованного элемента каркаса из композиционного материала, состоящего из бумажного сотового заполнителя 1 и промежуточных и наружных обкладок 2 из картона, фибры или шпона. Возможна комбинация материалов. Профиль показан условный и может быть различной конфигурации.

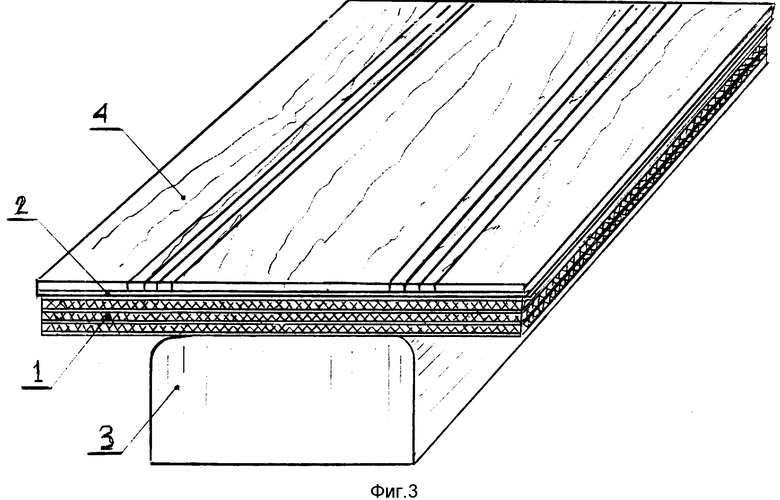

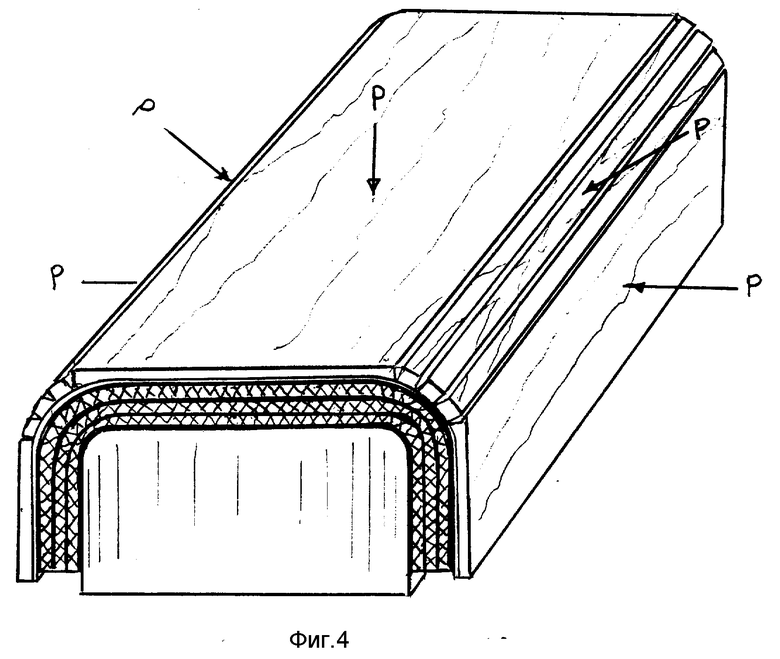

На фиг. 3 и 4 показана схема изготовления формованных элементов мебели.

Способ изготовления осуществляется следующим образом.

На внутреннюю поверхность обкладок 2 наносят клей. На одну из обкладок укладывают сотопласт 1, ориентируя клеевое соединение ячеек параллельно плоскости изгиба.

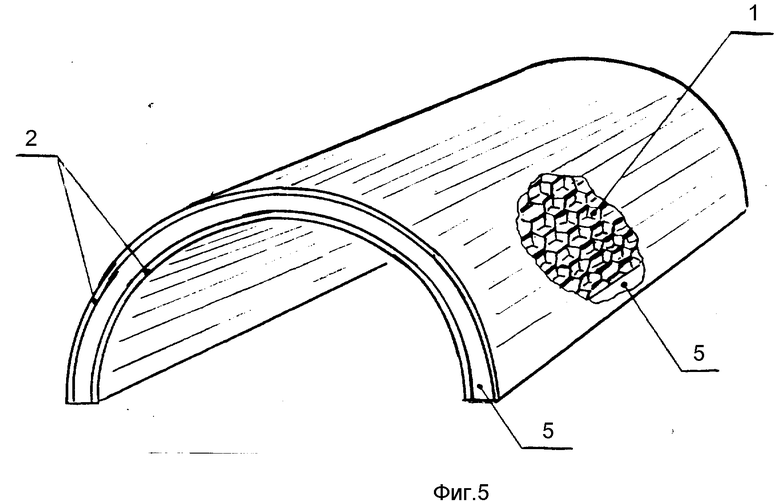

В зависимости от назначения щитового элемента (например для дверей корпусной мебели) кромки могут быть упрочнены закладными элементами 5 (см. фиг. 5).

В этом случае первоначально собирают конструкцию из закладных элементов, к которым приклеивают одну из обкладок 2, на внутреннюю сторону обкладки наносят клей и в полость склеенной конструкции укладывают сотопласт 1.

Количество слоев бумажного сотового заполнителя и количество листового материала определяется конструкцией изделия. Сформированный блок укладывают на деревянную оправку 3 (см. фиг. 3) заданного профиля, конструкция которой может быть так же и каркасного типа. Сверху блока укладывается гибкий шаблон, изготовленный из листа металла (дюраль), прикрепленного к листу фанеры 4, который на местах изгиба разрезается на рейки. Оправку с блоками композиционного материала и гибким шаблоном помещают в прессующее устройство типа хомутовых струбцин. Приспособление должно обеспечивать усилие прессования до 1 МПа. После опрессовки выдерживают до полного высыхания клея. После отверждения клея отформованную заготовку подвергают обработке по традиционной технологии, существующей на мебельных предприятиях.

Предлагаемый способ изготовления элементов каркасов кресел, диванов, профильных дверей из композиционных материалов на основе бумажного сотового заполнителя методом формования позволяет создавать объемные изделия мебели сложных архитектурных форм из доступных материалов с минимальными затратами на подготовку производства.

Экономическая эффективность применения композиционного материала на основе бумажного заполнителя взамен пенополистирола выражается снижением затрат на материал до 50%. Использование данных конструкционных материалов не требует капитальных вложений на разработку нового оборудования.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ КЛЕЯ-РАСПЛАВА | 1996 |

|

RU2115489C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1972 |

|

SU427032A1 |

| АНТЕННЫЙ ОБТЕКАТЕЛЬ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И СПОСОБ ИЗГОТОВЛЕНИЯ СЛОЯ АНТЕННОГО ОБТЕКАТЕЛЯ | 2001 |

|

RU2186444C1 |

| Декорированный погонаж многослойной панели и способ ее изготовления | 2017 |

|

RU2664369C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ ДЕТАЛЕЙ МЕБЕЛИ | 2007 |

|

RU2352455C1 |

| Способ склеивания элементов мебели | 1974 |

|

SU516730A1 |

| Способ склеивания деталей мебели | 1981 |

|

SU1028702A1 |

| ТЕПЛОИЗОЛЯЦИОННЫЙ ЭЛЕМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1997 |

|

RU2125142C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОТОВОЙ КОНСТРУКЦИИ | 2004 |

|

RU2276637C1 |

| УСТРОЙСТВО ДЛЯ УСТАНОВКИ РОТАНГОВОЙ СЕТКИ | 1991 |

|

RU2011363C1 |

Изобретение относится к области мебельной и строительной промышленности и может быть использовано при изготовлении объемных изделий мебели сложных форм. Для получения профильных элементов деталей мебели из бумажного сотового заполнителя последний обрабатывают клеевым материалом, ориентируя клеевые полосы параллельно профилю изгиба. Затем сотовый заполнитель подвергают формованию в прессующем устройстве и выдерживают до полного высыхания клея. Для упрочнения кромок профильных элементов деталей корпусной мебели используются закладные элементы. Они предварительно отформовываются до нужной конфигурации и укладываются между обкладками, обработанными клеевым материалом. Способ позволяет упростить технологию изготовления, снизить материалоемкость и трудоемкость. 1 з.п.ф-лы, 5 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Костриков П.В., Производство гнутоклееной мебели | |||

| - М: Лесная промышленность, 1982, с | |||

| Прялка для изготовления крученой нити | 1920 |

|

SU112A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство 1078007, кл | |||

| Способ образования коричневых окрасок на волокне из кашу кубической и подобных производных кашевого ряда | 1922 |

|

SU32A1 |

Авторы

Даты

1998-07-20—Публикация

1994-12-05—Подача