Изобретение относится к изделиям с теплоизоляционными свойствами, в частности к теплоизоляционным элементам стеновых панелей, и способам изготовления таких элементов, и может быть использовано при сооружении промышленных, сельскохозяйственных, жилых зданий и других объектов народного хозяйства, к которым предъявляются повышенные требования по теплоизоляции.

Известно использование для теплоизоляции плит из полистирольного пенопласта, укладываемых на полиэтиленовую пленку сплошным слоем (1).

Такое использование полистирольных плит, уложенных на полиэтиленовую пленку, обеспечивает теплоизоляцию и гидроизоляцию, но не обеспечивает достаточной несущей способности и, кроме того, при укладке плит и эксплуатации полиэтиленовая пленка из-за недостаточной механической прочности может быть повреждена, что в свою очередь приведет к ухудшению теплоизоляционных свойств.

Наиболее близким к заявляемому техническому решению является теплоизоляционный элемент стеновой панели, включающий пароизоляционный чехол-оболочку, заполненный сыпучим наполнителем-утеплителем, который расположен в полости, образованной каркасом и листовыми обшивками стеновой панели (2).

Для изготовления такой стеновой панели изготавливают пароизоляционный чехол-оболочку, который затем заполняют наполнителем, получая в результате теплоизоляционный элемент, который располагают в полости, образованной каркасом и листовыми обшивками стеновой панели.

Теплоизоляционный элемент, содержащий оболочку из пароизоляционного чехла, заполненного сыпучим наполнителем-утеплителем, обеспечивает тепло- и гидроизоляционные свойства, но не обладает достаточной несущей способностью и, кроме того, при заполнении и эксплуатации пароизоляционный чехол-оболочка из-за недостаточной механической прочности может быть повреждена, а это в свою очередь приведет к ухудшению тепло и гидроизоляционных свойств такого теплоизоляционного элемента.

Заявляемое изобретение направлено на создание теплоизоляционного элемента, имеющего повышенную несущую способность, за счет увеличения механической прочности теплоизоляционного элемента при сохранении его гидроизоляционных свойств.

Заявляемый теплоизоляционный элемент имеет следующие существенные признаки: теплоизоляционный элемент состоит из оболочки и находящегося в ней наполнителя и, в отличие от прототипа, наполнитель в нем выполнен из материала с кажущейся плотностью 35-70 кг/м3, при суммарной кажущейся плотности элемента, равной 45-80 кг/м3, при этом объем тела оболочки составляет 2-15% от всего объема элемента.

Такая совокупность признаков заявляемого изобретения обеспечивает повышение механической прочности по сравнению с прототипом (см. гр. 14 прилагаемой таблицы), а следовательно, и несущей способности элемента без ухудшения гидроизоляционных свойств.

Кроме того, заявляемое изобретение направлено на сохранение теплозащитных свойств элемента в процессе его эксплуатации, что обеспечивается заполнением полости оболочки смесью наполнителя со связующим, в результате чего устраняется слеживаемость и оседание заполнителя и не образуются пустоты, приводящие к ухудшению теплозащитных свойств элемента.

Предлагаемый способ изготовления теплоизоляционного элемента имеет следующие существенные признаки: изготовление оболочки и заполнение ее наполнителем, причем, в отличие от прототипа, изготовление оболочки осуществляют путем формования при движении формы вокруг двух перекрещивающихся осей при соотношении скоростей движения вокруг этих осей, равном 1:2-6, при этом материал оболочки после загрузки его в форму нагревают до температуры 120-400oC до сплавления и отверждения материала оболочки с образованием в ней полости.

При таком способе изготовления теплоизоляционного элемента получают теплоизоляционный элемент любой требуемой (в том числе и очень сложной) конфигурации с оболочкой, имеющей равную толщину стенок, при этом повышается механическая прочность элемента, что в свою очередь повышает его несущую способность без ухудшения гидроизоляционных свойств теплоизоляционного элемента.

Заполнение полости оболочки смесью наполнителя со связующим позволяет сохранить теплоизоляционные свойства в процессе эксплуатации теплоизоляционного элемента.

Предлагаемый способ изготовления теплоизоляционного элемента позволяет при изменении режима загрузки наполнителя (или смеси наполнителя со связующим) в форму (одновременно с материалом оболочки или через 2-50 мин после его загрузки), а также использование закладных элементов, являющихся частью формы, позволяет получать теплоизоляционные элементы различного функционального назначения: при одновременной загрузке наполнителя и материала оболочки в форму получают вкладыши; при загрузке наполнителя через 2-50 мин после загрузки материала оболочки в форму получают изделия различного назначения в соответствии с заданными свойствами; при использовании закладных элементов (например, облицовочных), являющихся частью формы, получают теплоизоляционный элемент с облицовкой.

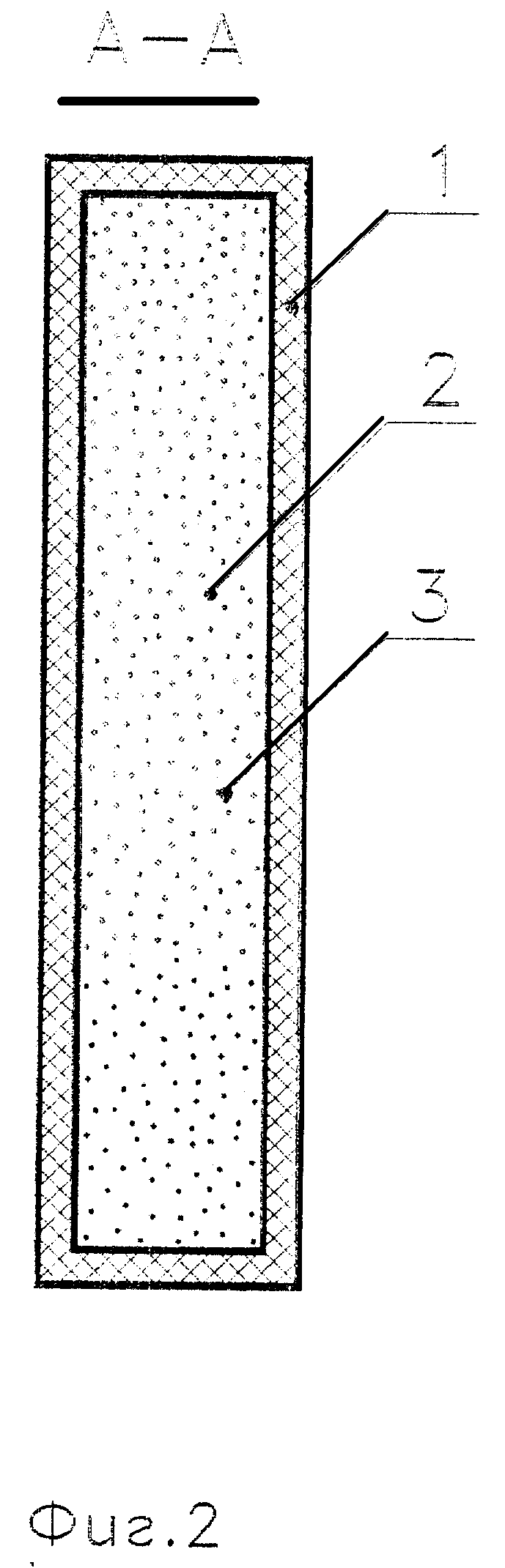

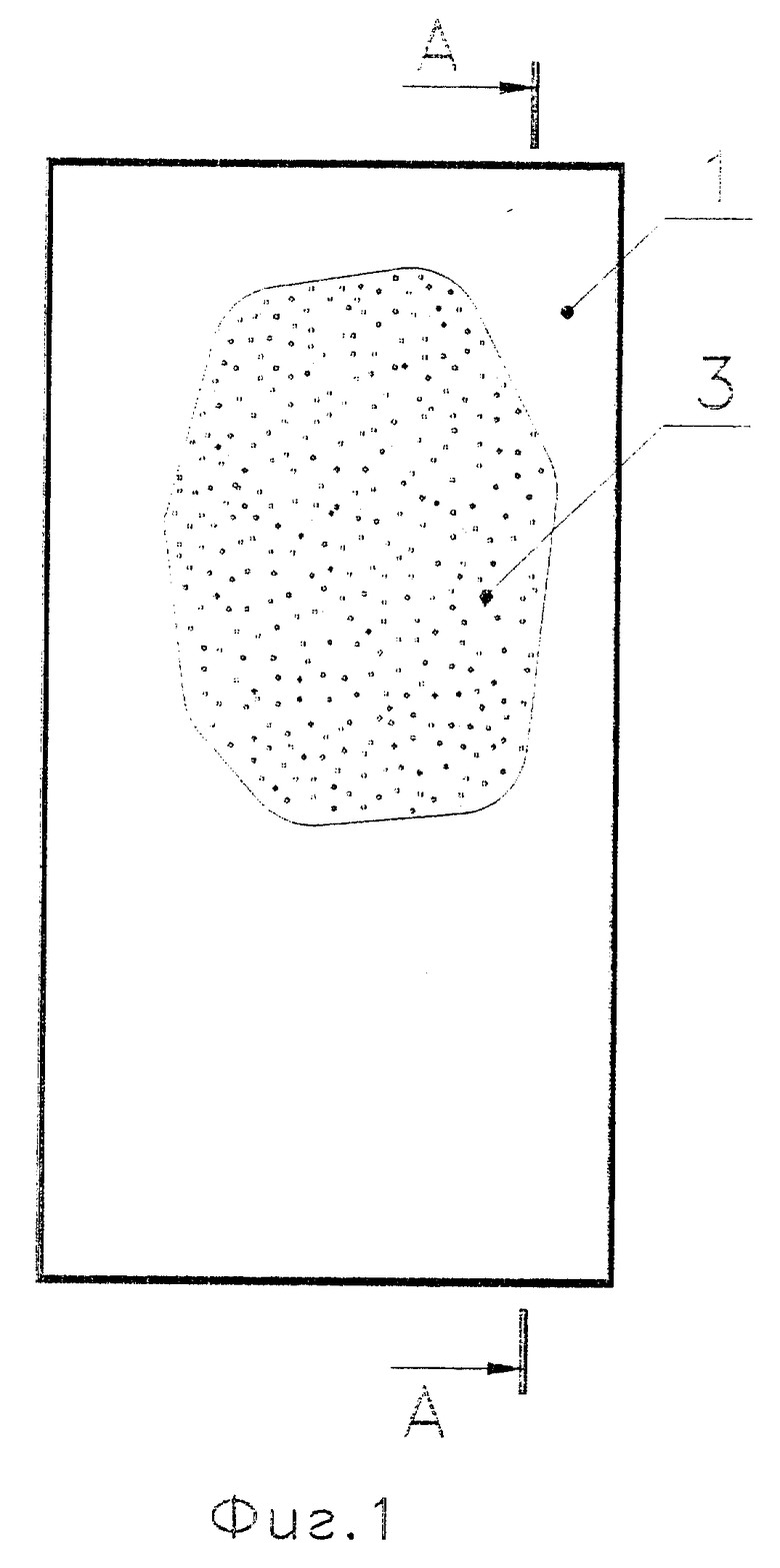

Сущность изобретения поясняется чертежами. На фиг. 1 изображен теплоизоляционный элемент в плане. На фиг. 2 - разрез А-А на фиг. 1.

Теплоизоляционный элемент содержит оболочку 1 из теплопроводного материала - монолитного или вспененного полимера (например, полиэтилен, полипропилен, полистирол, сополимеры или смеси этих материалов, полиамид, полиэтилентерафталат и вторичные материалы на основе этих полимеров, полиэфир и др).

Оболочка 1 имеет полость 2, заполненную наполнителем 3, выполненным из материала с кажущейся плотностью 35-70 кг/м3 (например, материалы из органических природных волокнистых и дробленных материалов (пакля, пробка); из неорганических материалов (минеральная и стеклянная вата, полые сферы: летучая зола, окись алюминия, перлит, распушенный асбест); из синтетических материалов на основе термопластов (например, полиэтилен, полипропилен, их сополимеры, дробленные отходы этих пенопластов) и реактопластов (например, пенополиуретан, сотопласты и др.).

Заявляемый теплоизоляционный элемент может содержать свяжующее 4 для наполнителя 3, выполненное из природных и синтетических материалов (например, природных и синтетических клеев, лаков, красок, жидкого стекла, синтетических смол, порошков термопластов и реактопластов).

Изготавливают предлагаемый теплоизоляционный элемент путем формования следующим образом.

Материал оболочки 1 загружают в полую форму, которую для получения оболочки, имеющей сложную конфигурацию и равную толщину стенок, приводят в движение: вращают вокруг двух перекрещивающихся осей или поворачивают вокруг одной оси и вращают вокруг другой оси, перекрещивающихся между собой и нагревают до 120-400oC до сплавления и отверждения материала оболочки с образованием в ней полости 2. При этом скорость вращения вокруг одной оси составляет 2 об/мин, и при соотношении скоростей движения вокруг этих осей, равном 1:(2-6), скорость вращения вокруг второй оси составляет 4-12 об/мин. В результате чего получают прочную гидронепроницаемую оболочку 1 с полостью 2.

Для заполнения полости 2 оболочки 1 наполнитель 3 или смесь наполнителя 3 со связующим 4 загружают в форму одновременно с материалом оболочки 1 или через 2-50 мин после загрузки материала оболочки, или заполняют полость 2 наполнителем 3 или смесью наполнителя 3 со связующим 4 после выемки оболочки 1 из формы.

При одновременной загрузке в форму материала оболочки 1 и наполнителя 3 (или наполнителя 3 со связующим 4) получается теплоизоляционный элемент, оболочка 1 которого имеет интегральную структуру, состоящую из материала оболочки 1 и наполнителя 3 (или смеси наполнителя 3 со связующим 4) внутри которой находится наполнитель 3 (или смесь наполнителя 3 со связующим 4). Такой теплоизоляционный элемент может использоваться в качестве вкладыша. При загрузке в форму наполнителя 3 (или смеси наполнителя со связующим 4) через 2-50 мин после загрузки материала оболочки 1 образуется прочная жесткая гидронепроницаемая наружная поверхность оболочки 1, которая переходит в слой, имеющий интегральную структуру, состоящий из материала оболочки 1 и наполнителя 3 (или смеси наполнителя 3 и связующего 4), внутри которого находится наполнитель 3 (или смесь наполнителя 3 со связующим 4). Такой теплоизоляционный элемент может использоваться для теплоизоляции ограждающих конструкций зданий, сооружений и оборудования.

При использовании закладных элементов (например, облицовочных), являющихся частью формы (например, крышкой) получают теплоизоляционный элемент с облицовочной поверхностью.

Смесь наполнителя 3 со связующим 4 получают путем смешивания их в смесителе, в который наполнитель 3 и связующее 4 подают через дозирующее устройство в соотношении 1:(0,14-1) соответственно.

После заполнения оболочки 1 наполнителем 3 или смесью наполнителя 3 со связующим 4 производят герметизацию оболочки 1 путем заваривания загрузочного отверстия оболочки 1 расплавом материала, из которого выполнена оболочка 1, или клеевой композицией.

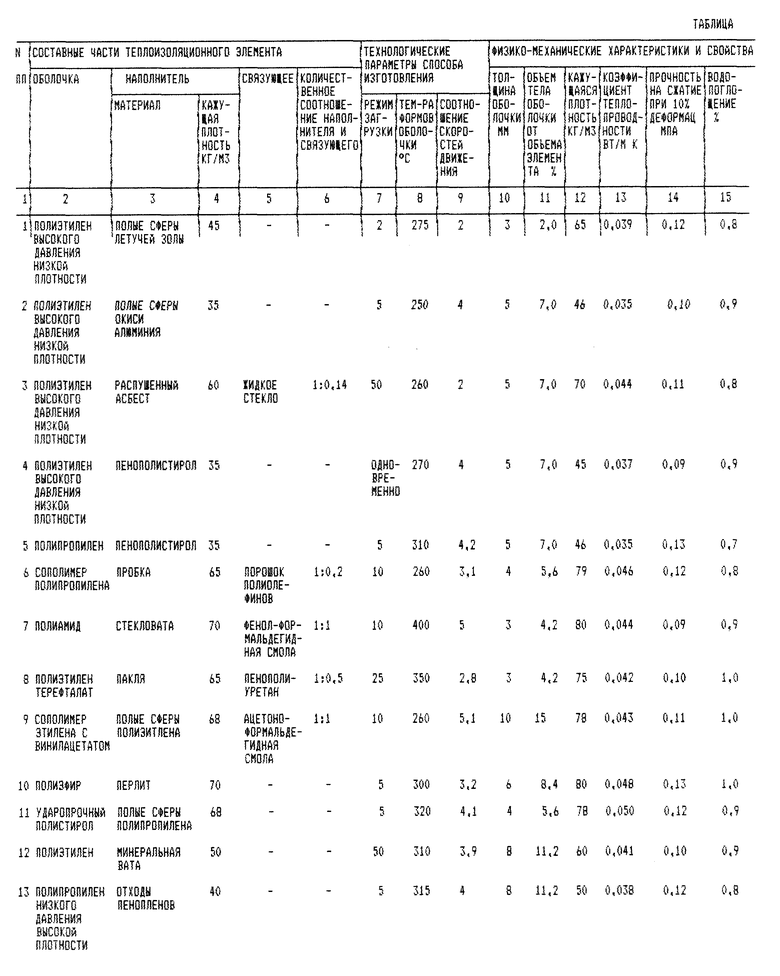

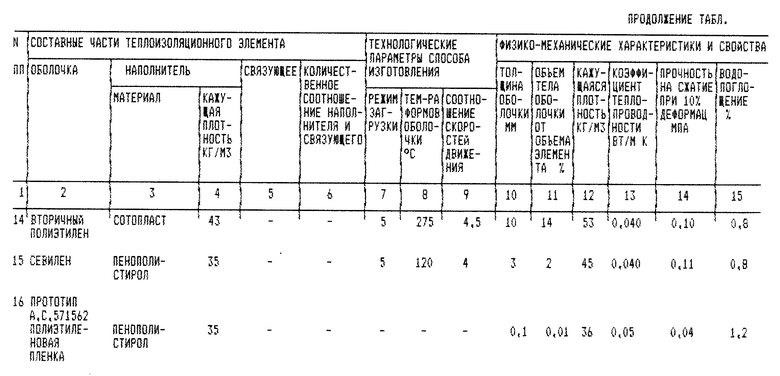

Конкретные примеры приведены в прилагаемой таблице, где указаны составные части теплоизоляционного элемента, технологические параметры способа его изготовления и физико-механические характеристики и свойства заявляемого теплоизоляционного элемента (примеры 1-14). В этих примерах теплоизоляционный элемент изготовлен путем формования при вращении формы вокруг двух перекрещивающихся осей. В примере 15 теплоизоляционный элемент изготовлен путем формования при вращении формы вокруг одной оси и повороте ее вокруг второй оси, перекрещивающейся с первой осью.

В примере 16 приведены данные по прототипу, в котором оболочка выполнена из пенополиэтиленовой пленки, которая не гигроскопична и не дорога, а наполнитель-утеплитель выполнен из пенополистирола, обладающего лучшими теплоизоляционными свойствами.

Экспериментально установлены величины кажущейся плотности наполнителя и элемента и объема оболочки, обеспечивающие соответствие механическим и теплоизоляционным требованиям к этому элементу без ухудшения его гидроизоляционных свойств.

Так при выполнении наполнителя из материала с кажущейся плотностью менее 35 кг/см3 снизится прочность наполнителя и в итоге кажущаяся плотность и прочность всего элемента, а при выполнении наполнителя из материала с кажущей плотностью более 70 кг/см3, ухудшаются теплоизоляционные свойства элемента.

При уменьшении объема тела оболочки менее 2% от объема всего элемента, уменьшается прочность самой оболочки и в итоге прочность и несущая способность всего элемента.

При увеличении объема тела оболочки более 15% от объема всего элемента повышается объем тела оболочки, что приводит к удорожанию теплоизоляционного элемента.

Использование при заполнении полости оболочки смеси наполнителя со связующим предотвращает слеживаемость и оседание наполнителя, приводящих к образованию пустот, и в результате этого предотвращается снижение теплозащитных свойств теплоизоляционного элемента.

Предлагаемый способ изготовления, позволяет получать теплоизоляционный элемент сложной конфигурации с одинаковой толщиной стенок из теплопроводного материала, причем при температуре менее 120oC не происходит сплавления материала, а при температуре более 400oC происходит разрушение материала, пена коалесцирует. При соотношении скоростей движения формы вокруг двух перекрещивающихся осей при формовании менее 2 или более 6 появляется разнотолщинность стенок оболочки.

При этом возможен различный режим загрузки и использование закладных элементов.

При загрузке наполнителя или смеси наполнителя со связующим менее чем через 2 мин после загрузки материала оболочки не обеспечивается формование необходимой толщины ее стенок, а при загрузке более чем через 50 мин возрастает продолжительность цикла изготовления теплоизоляционного элемента, что невыгодно экономически.

Перечень источников информации, использованных при составлении описания к заявке на изобретение "Теплоизоляционный элемент и способ его изготовления".

1. Б.А. Хайлов, А.И. Палиев "Технология производства и опыт применения в строительстве пенополистирольных комплексных систем ТИГИ-КНАУФ", журнал "Строительные материалы", N 3, 1995, с. 29, абз. 2.

2. Авторское свидетельство N 571562, E 04 C 2/46, "Стеновая панель", 1974 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО ЭЛЕМЕНТА | 1998 |

|

RU2153559C1 |

| МНОГОСЛОЙНЫЙ СТРОИТЕЛЬНЫЙ ЭЛЕМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1996 |

|

RU2102227C1 |

| СВЯЗУЮЩЕЕ ДЛЯ ИЗГОТОВЛЕНИЯ АБРАЗИВНЫХ ЭЛЕМЕНТОВ И ИНСТРУМЕНТОВ (ВАРИАНТЫ) И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2166425C1 |

| СПОСОБ ПОВЫШЕНИЯ ПОЖАРО-ВЗРЫВОБЕЗОПАСНОСТИ КРОВЕЛЬНЫХ ПОКРЫТИЙ (ВАРИАНТЫ) И КОНСТРУКЦИЯ КРОВЛИ | 1996 |

|

RU2117121C1 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ПОКРОВНОГО МАТЕРИАЛА | 1995 |

|

RU2048775C1 |

| СПОСОБ СБОРКИ БРОНЕЗАЩИТНОЙ КОНСТРУКЦИИ | 1996 |

|

RU2119635C1 |

| ПАНЕЛЬ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1999 |

|

RU2158338C1 |

| КЕРАМИЧЕСКИЙ МАТЕРИАЛ | 1996 |

|

RU2096384C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРОШКОВОЙ ПРОВОЛОКИ | 1996 |

|

RU2103136C1 |

| КЕРАМИЧЕСКОЕ СТЕНОВОЕ ИЗДЕЛИЕ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1994 |

|

RU2064910C1 |

Теплоизоляционный элемент и способ его получения относятся к технологии строительных материалов и могут быть использованы при сооружении объектов, к которым предъявляются повышенные требования по теплоизоляции. Теплоизоляционный элемент состоит из оболочки и находящегося в ней наполнителя, причем наполнитель выполнен из материала с кажущейся плотностью 35 - 70 кг/м3 при суммарной кажущейся плотности элемента, равной 45 - 80 кг/м3, а объем тела оболочки составляет 2 - 15% от всего объема элемента. Оболочка выполнена из теплопроводного материала и может содержать смесь наполнителя со связующим. Способ изготовления теплоизоляционного элемента включает изготовление оболочки путем формования при движении формы вокруг двух перекрещивающихся осей при соотношении скоростей движения вокруг осей, равном 1 : 2 - 6, и нагревании материала оболочки после его загрузки в форму до 120 - 400oC до сплавления и отверждения материала оболочки с образованием в ней полости и заполнение ее наполнителем или смесью наполнителя со связующим. Элемент имеет повышенную несущую способность за счет увеличения его механической прочностью. 2 с. и 10 з.п.ф-лы, 2 ил., 1 табл.

| Стеновая панель | 1974 |

|

SU571562A1 |

| МНОГОСЛОЙНАЯ ПАНЕЛЬ | 1992 |

|

RU2032040C1 |

| СТЕНД ДЛЯ ОПРЕДЕЛЕНИЯ УСИЛИЙ РЕЗАНИЯ ГРУНТА | 1994 |

|

RU2085903C1 |

| УПАКОВКА ДЛЯ ХРАНЕНИЯ, ТРАНСПОРТИРОВКИ И ДЕМОНСТРАЦИИ ПРЕДМЕТОВ | 2006 |

|

RU2314979C1 |

Авторы

Даты

1999-01-20—Публикация

1997-11-05—Подача