Изобретение относится к методам получения вспениваемых органосилоксановых композиций с улучшенными показателями огнестойкости и радиационной стойкости, которые могут применяться для целей изоляции различных объектов.

Известны вспениваемые органосилоксановые композиции, получаемые смешением органосилоксанов, сшивающих агентов и пенообразователей.

Формирование пенистой структуры таких материалов осуществляется в результате реакции органогидридсилоксанов, содержащих в молекуле не менее двух групп ≡ Si-H с водой или соединениями, содержащими группировки ≡ Si OH [1] или ≡ C-OH [2].

Данные реакции протекают при каталитическом воздействии соединений платины [3] или оснований [4].

Придание огнестойкости таким композициям может осуществляться несколькими методами, основными из которых являются введение в состав соединений платины в количествах, существенно превышающих каталитические [5].

Другим методом является введение в композицию традиционных антипиренов [6]. Получаемые пеноэластомеры являются практически негорючими.

Однако применение известных негорючих пеноэластомеров затруднено (в частности, вследствие высокой стоимости вводимых в композицию соединений платины) и, кроме того, вспенивание органосилоксановых композиций осуществляется водородом, выделяющимся в результате реакций при смешении компонентов. Как известно, водород способен образовывать с кислородом, содержащимся в воздухе, взрывоопасные смеси в широком диапазоне концентраций.

Таким образом, получение известных вспениваемых органосилоксановых композиций требует принятия специальных мер предосторожности. Присутствие водорода в качестве обязательного фактора при формировании структуры известных пеноэластомеров не позволяет, кроме того, применять их при изоляции каких-либо объектов, где возможен контакт образующегося пеноэластомера с нагретыми поверхностями, искрами, открытым огнем.

Наиболее близким к изобретению является вспениваемая органосилоксановая композиция, содержащая жидкий органосилоксановый каучук, кремнеорганический сшивающий агент и карбонатный наполнитель [7].

В известной композиции формирование пористой структуры осуществляется углекислым газом (CO2), образующимся при реакции карбоната кальция и карбоновых кислот. Однако в известной композиции присутствуют соединения с группами ≡ SiH, способные реагировать с карбоновыми кислотами с выделением водорода. Кроме того, вспенивание известной композиции осуществляется при температуре 150 - 180oC, что также способствует выделению водорода.

Таким образом, при получении этой известной вспениваемой органосилоксановой композиции снижается в определенной мере риск образования взрывоопасной смеси.

Однако выделение при пенообразовании водорода и высокие температуры вспенивания затрудняют использование данной композиции. Кроме того, известная композиция не обладает удовлетворительными показателями огнестойкости и радиационной стойкости.

Последнее обстоятельство препятствует использованию известной вспениваемой органосилоксановой композиции при изготовлении изолирующих покрытий или капсулировании объектов загрязненных радионуклидами (склады или могильники радиоактивных отходов, в т. ч. содержащих делящиеся изотопы U-235 и Pu-239, помещения и площадки, загрязненные в результате аварий на ядерных объектах).

Используемые для таких целей изолирующие материалы, помимо негорючести, должны выделять возможно меньшее количество пожаро и взрывоопасных газов при воздействии больших доз радиации, сохраняя при этом первоначальную форму и размеры. В ряде случаев такие материалы должны обладать способностью к поглощению нейтронов, образующихся при распаде делящихся изотопов.

Задача изобретения - создание вспениваемой органосилоксановой композиции с улучшенными показателями огнестойкости и радиационной стойкости, которая была бы применима в качестве изолирующего негорючего материала, а также исключение возможности образования взрывоопасной газовой смеси на стадии формирования пенистой структуры.

Техническим результатом, достигаемым изобретением, является обеспечение негорючести материалов, получаемых из композиции, снижение газовыделения, сохранение структуры и формы при воздействии на них радиации, а также отсутствие выделения водорода из композиции на стадии формирования пенистой структуры.

Дополнительным техническим результатом является повышение поглощающей способности для нейтронов у материалов, получаемых из вспениваемых органосилоксановых композиций.

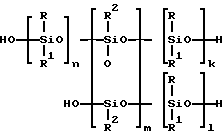

Указанные выше технические результаты достигаются тем, что вспениваемая органосилоксановая композиция, содержащая жидкий органосилоксановый каучук, кремнийорганический сшивающий агент и карбонатный наполнитель, согласно изобретению в качестве органосилоксанового каучука содержит соединение или смесь соединений общей формулы

где

R - низший алкил с 1 - 6 атомами углерода;

R1, R2 - низший алкил с 1 - 6 атомами углерода, фенил;

(n + k + 1) - целое число от 10 до 1500;

m - целое число от 0 до 10, в качестве кремнийорганического сшивающего агента содержит соединение общей формулы

R3SiX3 или их смесь,

где

R3 - алкил с 1 - 6 атомами углерода, арил с 6 - 10 атомами углерода, аралкил с 7 - 12 атомами углерода, алкенил с 2 - 4 атомами углерода, X - галоген или группа OC(O)R4, где R4 - алкил с 1 - 3 атомами углерода, арил с 6 - 12 атомами углерода, в качестве карбонатного наполнителя содержит по крайней мере одно соединение, выбранное из группы соединений с общей формулой MxCO3, где M - NaH, NH4, Na, K, Ca, Mg, Ba, x - 1 или 2, при следующем соотношении компонентов, (мас.ч.):

Органосилоксановый каучук - 100

Кремнийорганический сшивающий агент - 5 - 30

Карбонатный наполнитель - 20 - 120

Возможны варианты осуществления, в которых целесообразно, чтобы:

композиция дополнительно содержала бы от 60 до 150 мас.ч. гидроокиси алюминия;

композиция дополнительно содержала бы от 0,01 до 0,5 мас.ч. диалкилдикарбоксилата олова общей формулы

R

где

R5 - алкил с 2 - 4 атомами углерода;

R6 - алкил с 7 - 12 атомами углерода;

композиция дополнительно содержала бы от 0,01 до 0,3 мас.ч. дисперсного бора с удельной поверхностью от 3 до 10 м2/г и размером частиц в диапазоне 0,2 - 20 мкм;

в композиции гидроокись алюминия применялась бы в виде порошка с размерами частиц в диапазоне 0,5 - 10 мкм;

бор вводили бы в композицию в составе по меньшей мере одного соединения из группы: B2O3, H3BO3, TiB2, Si3B4, AlB.

Вспениваемую органосилоксановую композицию готовят следующим образом.

Вначале смешивают жидкий органосилоксановый каучук и карбонатный наполнитель, после чего в смесь добавляют сшивающий агент. Гидроокись алюминия и дисперсный бор вводят в смесь в зависимости от необходимости повышения соответствующих свойств у получаемого материала, причем указанные добавки вводятся в смесь до введения сшивающего агента.

Используемые в изобретении жидкие органосилоксановые каучуки относятся к классу линейно-лестничных полиорганосилоксанов, описанных, в частности, в работе "Высокомолекулярные соединения", т. XXX, N 9, М., 1988, с. 1832 - 1936.

При введении сшивающего агента в заранее приготовленную смесь жидкого органосилоксанового каучука и карбонатного наполнителя происходит реакция компонентов, приводящая к сшиванию каучука и одновременному выделению кислых продуктов HX (хлористого водорода или карбоновых кислот) по схеме ≡SiOH+XSi≡ __→ ≡SiOSi≡ + HX. Продукты HX в момент выделения нейтрализуются за счет реакции с бикарбонатным наполнителем, находящимся в избытке, образуя при этом углекислый газ CO2 и соответствующие соли. Выделение водорода или других горючих или взрывоопасных газов в ходе вышеуказанных реакций принципиально невозможно. Поскольку все вышеуказанные реакции протекают одновременно, выделяющийся углекислый газ вспенивает суммарную композицию, а образующаяся пена фиксируется за счет сшивания каучука с образованием пеноэластомера.

Для придания пеноэластомеру негорючести в смесь жидких каучуков, карбонатного наполнителя и сшивающих агентов могут дополнительно вводиться антипиреновые добавки в виде порошка гидроокиси алюминия с размерами частиц 0,5 - 10 мкм.

Помимо этого антипирены могут образовываться в качестве побочных продуктов (солей), образующихся при реакции карбонатного наполнителя с соединениями HX.

Вспененные полиорганосилоксановые композиции, полученные в соответствии с изобретением, помимо высокой термостойкости, обладают весьма незначительным газовыделением при воздействии на них радиоактивного излучения до 500 Мрад. Образующийся твердый остаток представляет собой смешанные силикат-карбонаты металлов, входящих в состав композиции, при этом он сохраняет исходные размеры и форму пеноэластомера до облучения и по внешнему виду похож на прочную вулканическую пемзу.

Если предлагаемую вспениваемую композицию использовать для изоляции или капсулирования радиоактивных веществ, содержащих в своем составе делящиеся радионуклиды (U-235, Pu-239 и т.п.), в состав композиции могут вводиться добавки, обеспечивающие поглощение нейтронов и снижающие коэффициент размножения нейтронов до значений K∞≤0,95, обеспечивающих ядерную безопасность.

В качестве таких добавок используют борсодержащее вещество в виде дисперсного порошка.

Вспениваемые органосилоксановые композиции по настоящему изобретению обладают высокой степенью огнестойкости. Образцы данного материала, помещенные в пламя горелки Бунзена, не воспламеняются, а подвергаются медленной минерализации с поверхности, которая прекращается после удаления образцов из пламени.

По другому варианту огневых испытаний образцы пеноэластомеров, полученные согласно изобретению, пропитывались горючими растворителями (бензином и керосином), помещались в фарфоровые чашки и поджигались. По мере выгорания указанных растворителей на поверхности образцов наблюдалось образование налета копоти, при этом после завершения горения растворителей пламя гасло.

Указанные выше свойства вспениваемых органосилоксановых композиций, получаемых в соответствии с изобретением, позволяет рассматривать их как перспективные материалы для изготовления огнестойкой защитной одежды, огнезащитных покрытий, огнепреградительных легких перегородок в зданиях, судах, помещениях, огнезащитной герметизации проемов после прокладки в них кабелей, проводов и т.п.

Важной особенностью таких материалов является практическое отсутствие дымообразования при превращении пеноэластомеров под действием открытого пламени в прочную пенокерамику.

Особенности и преимущества изобретения станут более понятными при последующем рассмотрении примеров реализации изобретения, а также результатов огневых и радиационных испытаний.

Приготовление композиций

На 100 мас. ч. жидких полиорганосилоксановых каучуков с указанной выше общей формулой, которые могут применяться либо в виде индивидуальных соединений либо в виде смеси каучуков с различными вышеприведенными значениями R, R1, R2, n, m, l, k, берут 20 - 120 мас.ч. карбонатного наполнителя, в качестве которого применяют по меньшей мере одно вещество из соединений с общей формулой (M)xCO3, где M - NaH, NH4, Na, K, Ca, Mg или Ba, а x - 1 или 2. При этом наполнители вводятся в виде дисперсных порошков с размерами частиц 1 - 10 мкм.

В смесь могут дополнительно вводиться добавки в виде дисперсных порошков гидроокиси алюминия и/или боросодержащих веществ.

Полученную смесь тщательно перемешивают на валковых смесителях до получения однородной пластичной пасты с вязкостью 30000 - 120000 Па•с.

Для получения вспененной органосилоксановой композиции (далее пеноэластомер) берут на 100 мас. ч. каучука 5 - 30 мас.ч. сшивающих агентов, которые применяются либо в виде индивидуальных соединений, либо в виде смеси соединений с общей формулой R3SiX3 с вышеприведенными значениями R3, X.

Для регулирования скорости вспенивания в состав композиций могут также дополнительно вводиться 0,01 - 0,5 мас. ч. диалкилдикарбоксилатов олова (например, диэтилдикаприлат олова или дибутилдилаурат олова).

Через 15 - 20 с после смешения пасты и сшивающих агентов начинается вспенивание массы, сопровождающееся незначительным саморазогревом до 35 - 45oC, в результате чего ее объем увеличивается в 1,5 - 10 раз.

Образовавшаяся вязкотекучая пластичная пена постепенно в течение 2 - 10 мин теряет текучесть и поверхностную липкость. Полное завершение вулканизации происходит за 20 - 90 мин (после указанного времени плотность и упругость пены остаются постоянными). Аналогичным образом образование пеноэластомера протекает на любых сухих, влажных поверхностях, а также на поверхности воды и водных растворов.

Примеры приготовления конкретных композиций в соответствии с изобретением приводятся ниже под номерами от 2 до 6, причем в примере 1 описано приготовление композиции в соответствии с ближайшим аналогом [7], в примерах 2 - 6 значения компонентов приведены в массовых частях на 100 мас.ч. жидкого каучука, а вязкость каучука - η дана в мПа•с.

Пример 1. В соответствии с изобретением-ближайшим аналогом готовят композицию, состоящую из компонентов A, B и C.

Для приготовления компонентов (A) берут 100 мас.ч. диметилполисилоксана с вязкостью 90000 мПа•с, блокированного по концам диметилвинилсилоксигруппами (I), смешивают с 70 мас.ч. молотого кварца с размерами частиц до 5 мкм (II) и добавляют в смесь раствор H2PtCl6 • 6H2O в изопропиловом спирте в количестве, обеспечивающем 10-4 ч. Pt на 1 ч. смеси. Смесь перемешивают в механической ступе до получения однородной пасты.

Готовят компонент композиции (B) путем смешения 90 мас.ч. (I) с 10 мас. ч. продукта согидролиза в толуоле 1 моль (C2H5O)4Si и 2 моль (CH3)2HSiCl, от которого после промывки водой отгоняют все летучие продукты до 130oC. К полученной смеси добавляют 60 мас.ч. (II) и перемешивают смесь в механической ступе до получения однородной пасты.

Готовят компонент композиции (C) путем смешения 100 мас.ч. карбоната кальция с размерами частиц до 0,5 мкм с 80 мас.ч. полидиметилсилоксана, блокированного по концам (CH3)3SiO0,5-группами, с вязкостью 100 мПа•с.

Затем перетирают смесь в механической ступе до однородной пасты, после чего добавляют в нее 60 мас.ч. адипиновой кислоты.

После этого смешивают компоненты (A) и (B) в соотношении 1 : 1 и тщательно их перемешивают. К 100 мас.ч. полученной смеси добавляют 6 мас.ч. компонента (C) и вновь перетирают в механической ступе. Полученную пасту помещают в форму и выдерживают в термошкафу при 175oC в течение 15 мин. После вспенивания и охлаждения получают однородную эластичную пену с плотностью 0,6 г/см3.

Пример 2. В соответствии с настоящим изобретением готовят композицию смешением:

Органосилоксановый каучук: - 100

(n + k + 1 = 700, m = 0, R-CH3, R1- C6H5, η = 8000)

Сшивающий агент: - 20

C6H5SiCl3

Карбонатный наполнитель: - 50

Na2CO3

Гидроокись алюминия - 150

Al(OH)3

Порошок с размером частиц 0,2 - 10 мкм

Дисперсный бор: - 0,2

B

Удельная поверхность 3 м2/г

Размер частиц 0,2 - 20 мкм

Диалкилдикарбоксилат олова: - 0,01

(C2H5)2Sn[OC(O)C7H15]2

Приготовленную в соответствии с изложенной выше последовательностью стадий смесь в виде жидкой пасты выливают в форму из фторопласта или полиэтилена. В течение 2 - 5 мин происходит вспенивание и отверждение смеси с образованием однородного эластичного пеноэластомера, который легко извлекается из формы через 20 - 90 мин. Плотность полученного эластомера составляет 0,24 г/см3.

Аналогичным образом получают вспениваемые композиции по примерам 3 - 6.

Пример 3.

Готовят композицию смешением:

Органосилоксановый каучук: - 100

(n + k + 1 = 10, m = 10, R - CH3, R1 - CH3, R2 - C6H5, η = 7200)

Сшивающий агент: - 20

(смесь), в том числе

CH3Si(CH3COO)3 - 5

C6H5SiCl3 - 15

Карбонатный наполнитель: - 50

(смесь), в том числе

K2CO3 - 30

MgCO3 - 20

Гидроокись алюминия: - 100

Al(OH)3

Порошок с размером частиц 0,2 - 10 мкм

Дисперсный бор: - 0,8

B2O3

Удельная поверхность 10 м2/г, размер частиц 0,2 - 20 мкм.

Диалкилдикарбоксилат олова: - 0,01

(C2H5)2Sn[OC(O)C7H15]2

После вспенивания композиции получается однородная пена с плотностью 0,43 г/см3.

Пример 4. Готовят композицию смешением:

Смесь органосилоксановых каучуков η = 4400, в том числе - 100

а) (n + k + 1 = 200, m = 5, R - CH3, R1 - CH3, R2 - C6H5) - 40

б) (n + k + 1 = 400, m = 0, R - CH3, R1 - CH3, R2 - C6H5) - 40

в) (n + k + 1 = 200, m = 0, R - C2H5, R1 - CH3, R2 - C6H5) - 20

Сшивающий агент: - 20

CH3Si(CH3COO)3

Карбонатный наполнитель: - 90

(смесь), в том числе

CaCO3 - 60

BaCO3 - 10

K2CO3 - 20

Гидроокись алюминия: - 60

Al(OH)3

Порошок с размером частиц 0,2 - 10 мкм

Дисперсный бор: - 1,2

H3BO3

Удельная поверхность 5 м2/г с размером частиц 0,2 - 20 мкм

Диалкилдикарбоксилат олова: - 0,5

(C4H9)2Sn[OC(O)C11H23]2

После вспенивания композиции получается однородная пена с плотностью 0,62 г/см3.

Пример 5. Готовят композицию смешением:

Органосилоксановый каучук: - 100

(n + k + 1 = 400, m = 0, R - CH3, R1 - CH3, η = 1800)

Сшивающий агент: - 16

(смесь), в том числе

CH3Si(CH3COO)3 - 8

C2H5Si(CH3COO)3 - 8

Карбонатный наполнитель: - 120

(NH4)2CO3

Диалкилдикарбоксилат олова: - 0,3

(C2H5)2Sn[OC(O)C7H15]2

После вспенивания композиции получается однородная пена с плотностью 0,32 г/см3.

Пример 6. Готовят композицию смешением:

Смесь органосилоксановых каучуков η = 40000, в том числе: - 100

а) (n + k + 1 = 200, m = 5, R - CH3, R1-CH3, R2 - C6H5) - 50

б) (n + k + 1 = 1200, m = 0, R - CH3, R1 - CH3) - 50

Сшивающий агент: - 30

(смесь), в том числе

(CH2 = CH)SiCl3 - 5

CH3SiCl3 - 25

Карбонатный наполнитель: - 60

(смесь), в том числе

Na2CO3 - 30

NaHCO3 - 30

Гидроокись алюминия: - 80

Al(OH)3

Порошок с размером частиц 0,2 - 10 мкм

Дисперсный бор: - 0,8

TiB2

После вспенивания композиции получается однородная пена с плотностью 0,51 г/см3.

Пример 7. Готовят композицию смешением:

Органосилоксановый каучук - 100

(n + k + 1 = 400; m = 0; k - CH3; R = CH3; η = 1800)

Сшивающий агент CH3SiCl3 - 5

Карбонатный наполнитель - 20

NaHCO3

Гидроокись алюминия - 100

Al(OH)3

Порошок с размером частиц 0,2 - 10 мкм

Диалкилдикарбоксилат олова - 0,2

(C2H5)2Sn[OC(O)C7H15]2

После вспенивания композиции получается однородная пена с плотностью 0,83 г/см3.

Радиационные испытания образца не проводились.

По результатам огневых испытаний образец аналогичен образцу 6.

Результаты радиационных и огневых испытаний образцов пеноэластомеров, полученных в соответствии с настоящим изобретением и по изобретению - ближайшему аналогу, приведены в табл. 1 и 2.

Испытания проводились с образцами материалов размерами 50 • 30 • 20 мм.

Как следует из результатов испытаний, получаемые в соответствии с изобретением вспениваемые органосилоксановые композиции обладают на порядок лучшими, чем известные композиции показателями радиационной стойкости, образуют после облучения твердый прочный остаток и практически не подвержены возгоранию. При образовании пены отсутствует выделение водорода.

Кроме того, как показали испытания, при вспенивании катализированной композиции на сухих металлах, стекле, бетоне, многих видах пластмасс, органических и силиконовых резинах адгезионная прочность пеноэластомеров, полученных в соответствии с настоящим изобретением, превышает его когезионную прочность. При нанесении композиции на воду или водные растворы на поверхности образуется сплошная пористая пленка.

Изобретение может быть наилучшим образом применено при изготовлении материалов, используемых, в частности, в авиационной промышленности в качестве огнестойких нетоксичных заполнителей зазоров, герметиков для окон, электропроводки, полов, противопожарных покрытий для стен без использования горючих клеев, а также термо- и звукоизолирующих материалов. Приготовленные в соответствии с изобретением материалы могут также использоваться для изоляции от внешней среды объектов, загрязненных радионуклидами.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВСПЕНИВАЕМЫХ КРЕМНИЙОРГАНИЧЕСКИХ КОМПОЗИЦИЙ | 1996 |

|

RU2111982C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ СИЛИКОНОВОГО ЭЛАСТОМЕРА, ОТВЕРЖДАЮЩЕГОСЯ ПРИ КОМНАТНОЙ ТЕМПЕРАТУРЕ, И СПОСОБ ПОЛУЧЕНИЯ ЭЛАСТОМЕРА | 1998 |

|

RU2195470C2 |

| ОГНЕЗАЩИТНАЯ КОМПОЗИЦИЯ ХОЛОДНОГО ОТВЕРЖДЕНИЯ ДЛЯ ПОКРЫТИЙ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2012 |

|

RU2492201C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ОГНЕЗАЩИТНОГО ВСПЕНИВАЮЩЕГОСЯ ПОКРЫТИЯ | 1995 |

|

RU2103300C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЙ | 2009 |

|

RU2412971C2 |

| КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЙ | 2009 |

|

RU2405800C2 |

| ГИДРОИЗОЛЯЦИОННАЯ КРОВЕЛЬНАЯ КОМПОЗИЦИЯ (ВАРИАНТЫ) | 2004 |

|

RU2278133C2 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ПЕНОСТЕКЛА | 2013 |

|

RU2540719C1 |

| СОЕДИНЕНИЕ С ОРГАНИЧЕСКОЙ АМИНОВОЙ СОЛЬЮ, ИМЕЮЩЕЕ АНИОН В КАЧЕСТВЕ ДОНОРА СО2 И ЕГО ИСПОЛЬЗОВАНИЕ В КАЧЕСТВЕ ВСПЕНИВАЮЩЕГО АГЕНТА | 2017 |

|

RU2716711C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИИ ДЛЯ ПОЛИУРЕТАНОВОГО ПОКРЫТИЯ | 1998 |

|

RU2151160C1 |

Вспениваемая органосилоксановая композиция для изолирующего негорючего материала содержит органосилоксановый каучук линейно-лестничной структуры, кремнийорганический сшивающий агент, карбонатный наполнитель. Композиция может содержать гидроокись алюминия, диалкилдикарбоксилат олова, дисперсный бор. Создание композиции обеспечивает негорючесть материалов из нее, снижение газовыделения, сохранение структуры и формы при воздействии радиации, отсутствие выделения водорода из композиции на стадии формирования пенистой структуры. 5 з.п.ф-лы, 2 табл.

где R - низший C1 - C6-алкил;

R1, R2 - низший C1 - C6-алкил, фенил;

n + k + l - целое число от 10 до 1500;

m - целое число от 0 до 10,

в качестве кремнийорганического сшивающего агента содержит соединение общей формулы

R3SiX3 или их смесь,

где R3 - C1 - C6-алкил, C6 - C10-арил, C7 - C12-аралкил, C2 - C4-алкенил;

X - галоген или группа OC(O)R4, где R4 - C1 - C3-алкил, C6 - C12-арил,

в качестве карбонатного наполнителя - по крайней мере одно соединение, выбранное из группы соединений с общей формулой

MxCO3,

где M - NaH, NH4, Na, K, Ca, Mg, Ba;

x = 1 или 2,

при следующем соотношении компонентов, мас.ч.:

Органосилоксановый каучук - 100

Кремнийорганический сшивающий агент - 5 - 30

Карбонатный наполнитель - 20 - 120

2. Композиция по п.1, отличающаяся тем, что она дополнительно содержит 60 - 150 мас.ч. гидроокси алюминия.

R

где R5 - C2 - C4-алкил;

R6 - C7 - C12-алкил.

Авторы

Даты

1998-07-20—Публикация

1996-05-20—Подача