Изобретение относится к области химической технологии, в частности к получению силиконовых эластомеров, отверждающихся при комнатной температуре (RTV), и может быть использовано для получения эластомерных покрытий, клеев-герметиков, сочетающих высокие прочностные и эластичные свойства, имеющих самостоятельную адгезию к различным подложкам, с улучшенными радиационной стойкостью и огнестойкостью.

Предшествующий уровень техники.

Известны различные композиционные материалы и, соответственно, способы их получения, обладающие огнестойкостью. В частности, увеличение огнестойкости термопластов (полипропиленов, полиалкилентерефталатов, полиарилатов и др.) без использования галогенов, достигается применением в качестве антипиренов полисилоксанов разветвленной структуры [US, A, 4871795, 1989; DE A1, 3815124, 1989] . Такие полисилоксаны могут быть как жидкими, каучукоподобными, так и твердыми. Они состоят из химически связанных силокси единиц, обычно выбранных из группы R3SiO0.5; R2SiO; R1SiO1,5; R1RSiO0,5; RR1SiO; (R1)2SiO; RSiO1.5 и SiO2, где R и R1 одинаковые или разные замещенные или незамещенные углеводородные радикалы, имеющие атом водорода, гидроксильные, алкокси, арильные, винильные или аллильные радикалы.

Это могут быть силиконовые смолы MQ, которые вводятся в композицию в количестве 2-40 вес. % от общего веса композиции. В таких смолах М-монофункциональная единица формулы: R3SiO0.5 и Q-тетрафункциональная единица формулы: SiO2. Особенно эффективно для увеличения огнестойкости использование MQ смолы, в которой соотношение М и Q единиц составляет (0,6-2):1, соответственно. Такие MQ смолы являются твердыми и используются в виде 60% раствора в толуоле. При этом смола MQ смешивается с жидким полиорганосилоксаном, имеющим вязкость 900-1500 П при 25oС, для дальнейшего удаления растворителя.

Также эффективно использование в указанных выше композициях растворимых форм твердых силиконовых смол типа МТ и TQ, где Т - трифункциональная единица формулы: RSiO1,5. Температура экструзии таких композиций варьируется от 120 до 320oС.

Однако композиционные материалы на основе термопластов с улучшенной огнестойкостью не обладают радиационной стойкостью и огнестойкость таких материалов резко падает при температуре пламени >320oС.

Известна рецептура органосилоксановой композиции, обладающей в отвержденном состоянии высокой огнестойкостью [JP, A1 54-38630, 1979].

В качестве полимерной основы данной композиции используется полиорганосилоксановый каучук, в котором органические радикалы составляют низшие алкилы, низшие цианалкилы, низшие галоидалкилы, арилы или галоидарилы, и 0,2 мол. % составляют винильные группы. Также в состав композиции входит микрогранулированный нещелочной неорганический наполнитель. В качестве антипиреновых добавок используются платиносодержащий материал в количестве меньшем, чем 250•10-6 маc. ч. по отношению к органосилоксановому каучуку и оксиды металлов II группы (СаО, MgO).

К недостаткам материалов, полученных на основе известной композиции, относятся: низкая радиационная стойкость и низкие эластические и адгезионные свойства.

Наиболее близким к предложенному изобретению является композиция для получения силиконового эластомера, отверждающегося при комнатной температуре, содержащая органосилоксановый каучук с концевыми гидроксильными группами, кремнийорганический сшивающий агент и наполнитель [US, A, 5708076, 1997].

В известной композиции в качестве органосилоксанового каучука используют полидиорганосилоксан с концевыми гидроксильными группами, с вязкостью 1-5000 П при 25oС, в качестве сшивающего агента - силан или силоксан, имеющий, по крайней мере, не менее трех гидролизуемых групп в молекуле или смесь силана и силоксана. В качестве наполнителя, улучшающего огнестойкость композиции, используют гидроокись алюминия и карбонат кальция и кроме того дополнительно вводят платину или соединения платины также для улучшения огнестойкости.

Известное сочетание ингредиентов позволяет получать отверждающуюся при комнатной температуре композицию с хорошей экструдируемостью и самозатухающими свойствами по отношению к воздействию открытым пламенем.

Однако покрытия, полученные в соответствии с известной композицией, имеют высокий показатель газовыделения при радиационном воздействии, что не позволяет использовать их в качестве защитных материалов в условиях достаточно интенсивного радиационного воздействия, а также оказываются неэффективными при их использовании в качестве связующего для инкорпорирования (капсулирования) радиоактивных отходов малой и средней мощности.

Раскрытие изобретения.

В основу настоящего изобретения положено решение задачи создания силиконового эластомера, отверждающегося при комнатной температуре и сочетающего улучшенные радиационную стойкость и огнестойкость при хороших эластических, прочностных и адгезионных свойствах, способного служить в качестве связующего для инкорпорирования радиационных отходов малой и средней мощности, и способа его получения.

Техническим результатом настоящего изобретения является снижение радиационного газовыделения и улучшение огнестойкости материалов на основе органосилоксановых композиций при сохранении хороших механических свойств.

Указанный технический результат достигается тем, что в известной композиции для получения силиконового эластомера, отверждающегося при комнатной температуре, содержащей органосилоксановый каучук с концевыми гидроксильными группами, кремнийорганический сшивающий агент и наполнитель, в качестве органосилоксанового каучука с концевыми гидроксильными группами используют полиорганосилоксановые блок-сополимеры общей формулы:

{(C6H5SiO1.5)a(C6H5(OH)SiO)b(R1R2SiO)c}

с содержанием ОН - групп 0,10 до 4,0 мас.%, где R1, R2 - алкильный радикал с 1-6 атомами углерода, фенил;

с - целое число от 10 до 360, а=9,3-94,3, b=0,3-28,6; или смесь указанного блок-сополимера с α,ω - дигидроксиполидиорганосилоксаном с вязкостью при 20oС от 15 до 160 П, соотношение в мас. ч. (0,05-0,5):1 соответственно, в качестве кремнийорганического сшивающего агента используют соединение общей формулы:

R3SiX3, где R3 - алкильный радикал с 1-6 атомами углерода, фенил, винил;

Х=-ON=С(СН3)2; -ОС(О)-СН3,

в качестве наполнителя используют по крайней мере одно вещество из группы: карбонат кальция, гидроокись алюминия, двуокись титана, окись кальция, окись магния, при следующем соотношении компонентов на 100 мас. ч. органосилоксанового каучука: 3-22 мас. ч. кремнийорганического сшивающего агента, 155-350 мас. ч. наполнителя.

Способ получения силиконовых эластомеров предусматривает смешение полиорганосилоксановых блок-сополимеров общей формулы:

{(C6H5SiO1.5)a(C6H5(OH)SiO)b(R1R2SiO)c}

с содержанием ОН - групп 0,10 до 4,0 мас. %, где R1, R2 - алкильный радикал с 1-6 атомами углерода, фенил;

с - целое число от 10 до 360, а=9,3-94,3, b=0,3-28,6; или смеси указанных блок-сополимеров с α,ω - дигидроксиполидиорганосилоксаном с вязкостью при 20oС от 15 до 160 П, соотношение в масс ч. (0,05-0,5):1 соответственно, с кремнийорганическим сшивающим агентом общей формулы:

R3SiХ3, где R3 - алкильный радикал с 1-6 атомами углерода, фенил, винил;

Х=-ON=С(СН3)2; -ОС(О)-СН3, и наполнителем.

В качестве наполнителя используют по крайней мере одно вещество из группы: карбонат кальция, гидроокись алюминия, двуокись титана, окись кальция, окись магния, при следующем соотношении компонентов на 100 мас. ч. органосилоксанового каучука: 3-22 мас. ч. кремнийорганического сшивающего агента, 155 - 350 мас. ч. наполнителя.

Возможны варианты реализации изобретения, в которых:

в композицию дополнительно вводят борную кислоту (Н3ВО3) в количестве 0,6-15 мас. ч.;

дополнительно вводят оловоорганическое соединение в количестве 0,5-1,0 мас. ч.,

дополнительно вводят ионообменную смолу катионитного или анионитного характера, или графит, или активированный уголь,

или соль в количестве 10-970 мас. ч.,

или золу в количестве 2-70 мас. ч.,

или металлы в количестве 2-600 мас. ч.

В качестве ионообменной смолы катионитного характера используют, например, ВОФАТИТ в количестве 110-217 мас. ч.

В качестве ионообменной смолы анионитного характера используют, например, АМБЕРЛИТ в количестве 50-96 мас. ч.

Графит или активированный уголь вводят в количестве 67-134 мас. ч. В качестве металла применяют медный порошок.

В качестве соли используют калий щавелевокислый (К2С2О4•H2О) или сульфат бария (BaSO4).

Приведенные выше варианты осуществления изобретения объединены единым изобретательским замыслом, заключающимся в реализации условий, позволяющих использовать блок-сополимеры линейно-лестничной структуры и сочетание наполнителей для получения радиационно стойких и огнестойких силиконовых эластомеров, отверждающихся при комнатной температуре. При этом блок-сополимеры линейно-лестничных органосилоксанов используются либо в качестве полимерной основы, либо в качестве добавки к линейным полиорганосилоксанам. Структура блок-сополимеров линейно-лестничных органосилоксанов описана, в частности, в статье Северный В.В. и др. Особенности структурирования полиорганосилоксанов линейно-лестничной структуры. Высокомолекулярные соединения, том (А) XXX, 9, 1988, С.1832-1833.

Процесс отверждения композиции по всем вариантам реализации изобретения происходит при температуре окружающей среды.

Время отверждения эластомерного покрытия составляет около 48 часов.

Способ получения силиконового эластомера по настоящему изобретению сводится к смешению компонентов композиции в указанных выше соотношениях.

При использовании в данном изобретении полиорганосилоксанов с концевыми силанольными группами, сшивающего агента формулы: R3SiX3, процесс отверждения обусловливается следующими факторами.

При добавлении сшивающего агента к полиорганосилоксану с концевыми гидроксильными группами под действием влаги окружающей среды (воздуха) протекает реакция гетерофункциональной поликонденсации между силанольными группами полимера (SiOH) и органофункциональными группами (X) сшивающего агента с образованием трехмерной вулканизационной сетки и выделением в ходе реакции низкомолекулярных продуктов НХ (в зависимости от сшивающего агента НХ может быть или ацетоксим, или уксусная кислота: HON= С(СН3)2, или НОС(О)-СН3, соответственно).

Особенности и преимущества настоящего изобретения станут понятными при последующем рассмотрении приведенных примеров реализации изобретения и данных физико-механических испытаний. Содержание компонентов приведено в массовых частях.

Варианты осуществления изобретения.

Пример 1.

В соответствии со способом-аналогом готовят композицию в смесителе типа механическая ступа смешением в течение 20-60 минут 100 частей вииилсодержащего полиорганосилоксана формулы:

(СН2=СН)3SiO[Si(CH3)2O]aSi(CH=CH2)3,

с содержанием винильных групп 0,2 мол.%, с вязкостью при 25oС 200 П,

50 ч. гидроокиси алюминия, формулы Аl(ОH)3, 100 ч. окиси кальция СаО, 5 ч. полиорганогидридсилоксана, содержащего ≥2SiH групп, с вязкостью при 25oС 0,1 П.

В полученную смесь вводят 1 ч. 1%-ного раствора хлорплатиновой кислоты формулы: Н2РtСl6 в изопропиловом спирте и перемешивают ее в течение 3-4 мин. Полученная композиция отверждается при комнатной температуре в течение 36 ч.

Пример 2.

В соответствии со способом - ближайшим аналогом по методике, описанной в примере 1, готовят композицию смешением 100 ч. α,ω-дигидроксиполидиметилсилоксана формулы:

НО[Si(СН3)2O]nH, с вязкостью при 25oС 160 П,

70 ч. гидроокиси алюминия с диаметром частиц не более 50 мкм,

100 ч. карбоната кальция, формулы: СаСО3.

В полученную смесь вводят 1 ч. 1 вес.%-ного раствора хлорплатиновой кислоты формулы: H2PtCl6 в изопропиловом спирте и перемешивают ее в течение 2-3 мин. К полученной массе добавляют 5 ч. метилтрис(ацетокси)силана формулы:

СН3Si(ОС(O)СН3)3 и перемешивают ее в течение 3-4 мин. Полученная композиция отверждается при комнатной температуре в течение 48 ч.

Пример 3.

По методике, описанной в примере 1, готовят композицию смешением 100 ч.

α,ω- дигидроксиполидиметилсилоксапа формулы: HO[Si(CH3)2O]nH,

с вязкостью при 20oС 15 П,

5 ч. полиорганосилоксанового блок-сополимера общей формулы:

{(C6H5SiO1.5)a(С6Н5(ОН)SiO)b(R1R2SiO)c},

где R1=СН3-; R2=CF3-CH2-CH2-; а=32,1; b=2,2; с=300,

с вязкостью при 20oС 300 П, содержащего 0,11 мас.% гидроксильных групп, 200 ч. карбоната кальция, 3 ч. борной кислоты, формулы: Н3ВО3. В полученную смесь вводят 3 ч. винилтрис(ацетоксимо)силана формулы:

CH2= CHSi(ON= С(СН3)2)3 и перемешивают ее в течение 2-3 мин, добавляют 1 ч. диэтилдикаприлата олова и перемешивают 1-2 мин. Полученная композиция отверждается при комнатной температуре в течение 48 ч.

Пример 4.

По методике, описанной в примере 1, готовят композицию смешением 100 ч. α,ω- дигидроксиполидиметилсилоксана формулы:

HО[Si(СН3)2O]nН, с вязкостью при 20oС 160 П,

25 ч. полиорганосилоксанового блок-сополимера общей формулы:

{(C6H5SiO1.5)a(С6Н5(ОН)SiO)b(R1R2SiO)c},

где R1=R2=CH3-; а=12,7; b=2,4; с=20, с вязкостью при 20oС 10 П и содержанием гидроксильных групп 1,0 мас. %, 100 ч. карбоната кальция, 100 ч. окиси магния формулы: MgO, 15 ч. борной кислоты.

В полученную смесь вводят 4 ч. метилтрис(ацетокси)силана формулы:

СН3Si(ОС(O)СH3)3 и перемешивают ее в течение 3-4 мин. Полученная композиция отверждается при комнатной температуре в течение 48 ч.

Пример 5.

По методике, описанной в примере 1, готовят композицию смешением 100 ч.

α,ω-дигидроксиполидиметилсилоксана формулы: HО[Si(СН3)2O]nH,

с вязкостью при 20oС 100 П,

50 ч. полиорганосилоксанового блок-сополимера общей формулы:

{(C6H5SiO1.5)a(С6Н5(ОН)SiO)b(R1R2SiO)c},

где R1= R2=СН3-; а=9,3; b=0,3; с=10, с вязкостью при 20oС 60 П и содержанием гидроксильных групп 0,22 мас.%,

150 ч. двуокиси титана, формулы: ТiO2, 50 ч. карбоната кальция,

50 ч. гидроокиси алюминия. В полученную смесь вводят 4,5 ч. винилтрис(ацетоксимо)силана формулы: CH2=CHSi(ON=C(CH3)2)3

и перемешивают в течение 3-4 мин, добавляют 0,5 ч. диэтилдикаприлата олова и перемешивают 1-2 мин. Полученная композиция отверждается при комнатной температуре в течение 48 ч.

Пример 6.

По методике, описанной в примере 1, готовят композицию смешением 100 ч. полиорганосилоксанового блок-сополимера общей формулы:

{(C6H5SiO1.5)a(С6Н5(ОН)SiO)b(R1R2SiO)c},

где R1=R2=СН3-; а=94,3; b=3,7; с=160, с вязкостью при 20o С 230 П и содержанием гидроксильных групп 0,24 мас.%,

100 ч. карбоната кальция, 60 ч. гидроокиси алюминия, 10 ч. борной кислоты.

В полученную смесь вводят 10 ч. метилтрис(ацетоксимо)силана формулы: СН3Si(ON= C(CH3)2)3 и перемешивают в течение 3-4 мин. Полученная композиция отверждается при комнатной температуре в течение 48 ч.

Пример 7.

По методике, описанной в примере 1, готовят композицию смешением 100 ч. полиорганосилоксанового блок-сополимера общей формулы:

{(C6H5SiO1.5)a(С6Н5(ОН)SiO)b(R1R2SiO)c},

где 95 мол.% звеньев R1=R2=СН3- и 5 мол.% звеньев R1=R2=С6Н5-; а=19; b= 1,2; с= 100, с вязкостью при 20oС 140 П и содержанием гидроксильных групп 0,13 мас.%, 100 ч. карбоната кальция, 55 ч. окиси магния.

В полученную смесь вводят 12 ч. виннлтрис(ацетоксимо)силана формулы:

СН2=CHSi(ON=С(СН3)2)3 и перемешивают ее в течение 3-4 мин.

Полученная композиция отверждается на воздухе в течение 72 ч.

Пример 8.

По методике, описанной в примере 1, готовят композицию смешением 100 ч. полиорганосилоксанового блок-сополимера общей формулы:

{(C6H5SiO1.5)a(С6Н5(ОН)SiO)b(R1R2SiO)c},

R1=R2=СН3- ; а=13,0; b=1,65; с=160, с вязкостью при 20oС 96 П и содержанием гидроксильных групп 0,19 мас.%; 200 ч. карбоната кальция.

В полученную смесь вводят 12 ч. винилтрис(ацетоксимо)силана формулы:

СН2=CHSi(ON=С(СН3)2)3 и перемешивают ее в течение 3-4 мин.

Полученная композиция отверждается на воздухе в течение 72 ч.

Пример 9.

По методике, описанной в примере 1, готовят композицию смешением 100 ч. полиорганосилоксанового блок-сополимера общей формулы:

{(C6H5SiO1.5)a(С6Н5(ОН)SiO)b(R1R2SiO)c},

где R1= R2=СН3-; а=9,8; b=23; с=100, с вязкостью при 20oС 30 П и содержанием гидроксильных групп 3,51 мас.%,

100 ч. карбоната кальция, 60 ч. гидроокиси алюминия.

В полученную смесь вводят 12 ч. винилтрис(ацетоксимо)силана формулы:

СН2=CHSi(ON=С(СН3)2)3 и перемешивают в течение 3-4 мин.

Полученная композиция отверждается на воздухе в течение 72 ч.

Пример 10.

По методике, описанной в примере 1, готовят композицию смешением 100 ч. полиорганосилоксанового блок-сополимера общей формулы:

{(C6H5SiO1.5)a(С6Н5(ОН)SiO)b(R1R2SiO)c},

где R1=R2=СН3-; а=75,70; b=3,88; с=360, с вязкостью при 20oС 0,6 дл/г и содержанием гидроксильпых групп 0,3 мас.%,

300 ч. карбоната кальция и 50 ч. гидроокиси алюминия.

Блок-сополимер используется в виде 30 вес.%-ного раствора в этилацетате. Расчет компонентов производится на 100 ч. сухого блок-сополимера.

В полученную смесь вводят 6 ч. метилтрис(ацетоксимо)силана формулы:

СН3Si(ON=С(СН3)2)3 и перемешивают ее в течение 3-4 мин.

Полученная композиция отверждается на воздухе в течение 48 ч.

Пример 11.

По методике, описанной в примере 1, готовят композицию смешением 100 ч. полиорганосилоксанового блок-сополимера общей формулы:

{(C6H5SiO1.5)a(С6Н5(ОН)SiO)b(R1R2SiO)c},

где R1=R2=СН3-; а=73,976; b=2,26; с=195, с характеристической вязкостью при 20oС 0,30 дл/г и содержанием гидроксильных групп 0,39 мас.%, 100 ч. карбоната кальция и 60 ч. гидроокиси алюминия.

Блок-сополимер используется в виде 52-55 вес.%-ного раствора в толуоле. Расчет компонентов производится на 100 г сухого блок-сополимера.

В полученную смесь вводят 6 ч. метилтрис(ацетоксимо)силана формулы:

СН3Si(ON=С(СН3)2)3 и перемешивают ее в течение 3-4 мин.

Полученная композиция отверждается на воздухе в течение 48 ч.

Пример 12.

По методике, описанной в примере 1, готовят композицию смешением 100 ч. полиорганосилоксанового блок-сополимера общей формулы:

{(C6H5SiO1.5)a(С6Н5(ОН)SiO)b(R1R2SiO)c},

где R1=R2=СН3-; а=57,868; b=2,288; с=93, с характеристической вязкостью 0,24 дл/г и содержанием гидроксильных групп 0,50 мас.%, 60 ч. карбоната кальция, 100 ч. гидроокиси алюминия.

Блок-сополимер используется в виде 60 вес.%-ного раствора в бутилацетате. Расчет компонентов производится на 100 ч. сухого блок-сополимера.

В полученную смесь вводят 21 ч. метилтрис(ацетоксимо)силана формулы:

СН3Si(ON=С(СН3)2)3 и перемешивают ее в течение 3-4 мин.

Полученная композиция отверждается на воздухе в течение 72 ч.

Пример 13.

По методике, описанной в примере 1, готовят композицию смешением 100 ч. полиорганосилоксанового блок-сополимера общей формулы:

{(C6H5SiO1.5)a(С6Н5(ОН)SiO)b(R1R2SiO)c},

где R1=R2=СН3-; а=74,345; b=5,472; с=92, с характеристической вязкостью 0,12 дл/г и содержанием гидроксильных групп 0,90 мас.%,

80 ч. окиси кальция и 150 ч. двуокиси титана.

Блок-сополимер используется в виде 60 вес.% раствора в толуоле. Расчет компонентов производится на 100 ч. сухого блок-сополимера.

В полученную смесь вводят 22 ч. метилтрис(ацетоксимо)силана формулы:

СН3Si(ON=С(СН3)2)3 и перемешивают ее в течение 3-4 мин.

Полученная композиция отверждается на воздухе в течение 72 ч.

Пример 14.

По методике, описанной в примере 1, готовят композицию смешением 100 ч. полиорганосилоксанового блок-сополимера общей формулы:

{(C6H5SiO1.5)a(С6Н5(ОН)SiO)b(R1R2SiO)c},

где R1= СН3-; R2= С6Н5; а=81,926; b=5,748; с=200, с характеристической вязкостью 0,35 дл/г и содержанием гидроксильных групп 0,86 мас.%,

200 ч. карбоната кальция, 50 ч. гидроокиси алюминия и 0,6 ч. борной кислоты.

Блок-сополимер используется в виде 50 вес.% раствора в толуоле. Расчет компонентов производится на 100 ч. сухого блок-сополимера.

В полученную смесь вводят 12 ч. винилтрис(ацетоксимо)силана формулы:

CH2=CHSi(ON=С(СН3)2)3 и перемешивают ее в течение 3-4 мин.

Полученная композиция отверждается на воздухе в течение 72 ч.

Пример 15.

По методике, описанной в примере 1, готовят композицию смешением 100 ч. полиорганосилоксанового блок-сополимера общей формулы:

{(C6H5SiO1.5)a(С6Н5(ОН)SiO)b(R1R2SiO)c},

где R1= R2=СН3-; а=9,8; b=23; с=100, с вязкостью при 20oС 30 П и содержанием гидроксильных групп 3,51 мас.%.;

100 ч. карбоната кальция, 60 ч. гидроокиси алюминия, 217 ч. ионообменной смолы (катионит) - промышленная марка ВОФАТИТ, насыпная плотность ~0,858 г/см3.

В полученную смесь вводят 12 ч. винилтрис(ацетоксимо)силана формулы:

СН2=CHSi(ON=С(СН3)2)3 и перемешивают ее в течение 3-4 мин.

Полученная композиция отверждается на воздухе в течение 48 ч.

Пример 16.

По методике, описанной в примере 1, готовят композицию смешением 100 ч. полиорганосилоксанового блок-сополимера общей формулы:

{(C6H5SiO1.5)a(С6Н5(ОН)SiO)b(R1R2SiO)c},

где R1= R2=СН3-; а=13,0; b=1,65; с=160, с вязкостью при 20oС 96 П и содержанием гидроксильных групп 0,19 мас.%; 100 ч. карбоната кальция, 60 ч. гидроокиси алюминия, 134 ч. гранулированного активированного угля - промышленная марка сорбент СКТ-3, насыпная плотность ~0,526 г/см3.

В полученную смесь вводят 12 ч. винилтрис(ацетоксимо)силана формулы:

СН2= CHSi(ON=С(СН3)2)3 и перемешивают ее в течение 3-4 мин.

Полученная композиция отверждается на воздухе в течение 48 ч.

Пример 17.

По методике, описанной в примере 1, готовят композицию смешением 100 ч. полиорганосилоксанового блок-сополимера общей формулы:

{(C6H5SiO1.5)a(С6Н5(ОН)SiO)b(R1R2SiO)c},

где R1= R2=СН3-; а=9,8; b=23; с=100, с вязкостью при 20oС 30 П и содержанием гидроксильных групп 3,51 мас. %; 100 ч. карбоната кальция, 60 ч. гидроокиси алюминия, 96 ч. ионообменной смолы (анионит) - промышленная марка АМБЕРЛИТ ХЕ 69-100, насыпная плотность ~0,75 г/см3, 10 ч. борной кислоты.

В полученную смесь вводят 12 ч. винилтрис(ацетоксимо)силана формулы:

СН2= CHSi(ON=С(СН3)2)3 и перемешивают ее в течение 3-4 мин.

Полученная композиция отверждается на воздухе в течение 48 ч.

Пример 18.

По методике, описанной в примере 1, готовят композицию смешением 100 ч. полиорганосилоксанового блок-сополимера общей формулы:

{(C6H5SiO1.5)a(С6Н5(ОН)SiO)b(R1R2SiO)c},

где R1= R2=СН3-; а=9,3; b=0,3; с=10, с вязкостью при 20oС 60 П и содержанием гидроксильных групп 0,22 мас. %; 100 ч. карбоната кальция, 60 ч. гидроокиси алюминия, 110 ч. ионообменной смолы (катионит) - промышленная марка ВОФАТИТ, насыпная плотность ~0,858 г/см3, 10 ч. борной кислоты.

В полученную смесь вводят 12 ч. винилтрис(ацетоксимо)силана формулы:

СН2=CHSi(ON=С(СН3)2)3 и перемешивают ее в течение 3-4 мин.

Полученная композиция отверждается на воздухе в течение 48 ч.

Пример 19.

По методике, описанной, в примере 1, готовят композицию смешением 100 ч. полиорганосилоксанового блок-сополимера общей формулы:

{(C6H5SiO1.5)a(С6Н5(ОН)SiO)b(R1R2SiO)c},

где R1= R2=CH3-; a=9,3; b=0,3; с=10, с вязкостью при 20oС 60 П и содержанием гидроксильных групп 0,22 мас. %; 100 ч. карбоната кальция, 60 ч. гидроокиси алюминия, 67 ч. гранулированного активированного угля, промышленная марка сорбент СКТ-3, насыпная плотность ~0,526 г/см3.

В полученную смесь вводят 12 ч. винилтрис(ацетоксимо)силана формулы:

CH2=CHSi(ON=С(СH3)2)3 и перемешивают ее в течение 3-4 мин.

Полученная композиция отверждается на воздухе в течение 48 ч.

Пример 20.

По методике, описанной в примере 1, готовят композицию смешением 100 ч. полиорганосилоксанового блок-сополимера общей формулы:

{(C6H5SiO1.5)a(С6Н5(ОН)SiO)b(R1R2SiO)c},

где R1=R2=СН3-; а=9,3; b=0,3; с=10, с вязкостью при 20oС 60 П и содержанием гидроксильных групп 0,22 мас.%; 100 ч. карбоната кальция, 60 ч. гидроокиси алюминия, 50 ч. ионообменной смолы (анионит), промышленная марка АМБЕРЛИТ ХЕ 69-100, насыпная плотность ~0,75 г/см3, 10 ч. борной кислоты.

В полученную смесь вводят 12 ч. винилтрис(ацетоксимо)силана формулы:

СН2=CHSi(ON=С(СН3)2)3 и перемешивают ее в течение 3-4 мин.

Полученная композиция отверждается на воздухе в течение 48 ч.

Пример 21.

По методике, описанной в примере 1, готовят композицию смешением 100 ч. полиорганосилоксанового блок-сополимера общей формулы:

{(C6H5SiO1.5)a(С6Н5(ОН)SiO)b(R1R2SiO)c},

где R1=R2=СН3-; а=9,8; b=23; с=100,

с вязкостью при 20oС 30 П и содержанием гидроксильных групп 3,51 мас.%; 100 ч. карбоната кальция, 60 ч. гидроокиси алюминия, 10 ч. сульфата бария, формулы BaSO4 плотность ≈4,5 г/см3, 10ч. борной кислоты.

В полученную смесь вводят 12 ч. винилтрис(ацетоксимо)силана формулы: СН2=СHSi(ОN=С(СН3)2)3 и перемешивают ее в течение 3-4 мин.

Полученная композиция, отверждается на воздухе в течение 48 ч.

Пример 22.

По методике, описанной в примере 1, готовят композицию смешением 100 ч. полиорганосилоксанового блок-сополимера общей формулы:

{(C6H5SiO1.5)a(С6Н5(ОН)SiO)b(R1R2SiO)c},

гдe R1=R2=CH3-, a=9,8, b=23, c=100,

с вязкостью при 20oС 30 П и содержанием гидроксильных групп 3,51 мас.%; 100 ч. карбоната кальция, 60 ч. гидроокиси алюминия, 970 ч. калия щавелевокислого, формулы К2С2O2•H2O, насыпная плотность ≈0,98 г/см3, 10 ч. борной кислоты.

В полученную смесь вводят 12 ч. метилтрис(ацетоксимо)силана формулы: СН3Si(ОN=С(СН3)2)3 и перемешивают ее в течение 3-4 мин.

Полученная композиция отверждается на воздухе в течение 48 ч.

Пример 23.

По методике, описанной в примере 1, готовят композицию смешением 100 ч. полиорганосилоксанового блок-сополимера общей формулы:

{(C6H5SiO1.5)a(С6Н5(ОН)SiO)b(R1R2SiO)c},

где R1=R2=СН3-; а=73,976; b=2,26; с=195, с характеристической вязкостью при 20оС 0,30 дл/г и содержанием гидроксильных групп 0,39 мас.%, 100 ч. карбоната кальция, 60 ч. гидроокиси алюминия, 2 ч. гранулированного порошка меди с размером частиц не менее 2 мкм и насыпной плотностью 1,25 г/см3.

Блок-сополимер используется в виде 50 вес.% раствора в толуоле. Расчет компонентов производится на 100 ч. сухого блок-сополимера.

В полученную смесь вводят 6 ч. метилтрис(ацетоксимо)силана формулы: СН3Si(ON=С(СН3)2)3 и перемешивают ее в течение 3-4 мин.

Полученная композиция отверждается на воздухе в течение 48 ч.

Пример 24.

По методике, описанной в примере 1, готовят композицию смешением 100 ч. полиорганосилоксанового блок-сополимера общей формулы:

{(C6H5SiO1.5)a(С6Н5(ОН)SiO)b(R1R2SiO)c},

где R1=R2=СН3-; а=73,976; b=2,26; с=195,

с характеристической вязкостью при 20oС 0,30 дл/г и содержанием гидроксильных групп 0,39 мас.%, 100 ч. карбоната кальция, 60 ч. гидроокиси алюминия, 600 ч. гранулированного порошка меди с размером частиц не менее 2 мкм и насыпной плотностью 1,25 г/см3. Блок-сополимер используется в виде 30 вес.% раствора в толуоле. Расчет компонентов производится па 100 ч. сухого блок-сополимера.

В полученную смесь вводят 20 ч. винилтрис(ацетоксимо)силана формулы:

CH2=CHSi(ON=C(CH3)2)3 и перемешивают ее в течение 3-4 мин.

Полученная композиция отверждается на воздухе в течение 48 ч.

Пример 25.

По методике, описанной в примере 1, готовят композицию смешением 100 ч. полиорганосилоксанового блок-сополимера общей формулы:

{(C6H5SiO1.5)a(С6Н5(ОН)SiO)b(R1R2SiO)c},

где R1=R2=СН3-; а=13.0; b=1.65; с=160,

с вязкостью при 20oС 96 П и содержанием гидроксильных групп 0,19 мас.%; 100 ч. карбоната кальция, 60 ч. гидроокиси алюминия, 2 ч. золы (неорганические вещества), насыпная плотность ≈0,30 г/см3.

В полученную смесь вводят 12 ч. винилтрис(ацетоксимо)силана формулы:

СH2=СНSi(ОN=С(СH3)2)3 и перемешивают ее в течение 3-4 мин.

Полученная композиция отверждается на воздухе в течение 48 ч.

Пример 26.

По методике, описанной в примере 1, готовят композицию смешением 100 ч. полиорганосилоксанового блок-сополимера общей формулы:

{(C6H5SiO1.5)a(С6Н5(ОН)SiO)b(R1R2SiO)c},

где R1=R2=СН3-; а=13.0; b=1.65; с=160,

с вязкостью при 20oС 96 П и содержанием гидроксильных групп 0,19 мас.%, 100 ч. карбоната кальция, 60 ч. гидроокиси алюминия, 70 ч. золы (неорганические вещества), насыпная плотность ≈0,30 г/см3.

В полученную смесь вводят 12 ч. винилтрис(ацетоксимо)силана формулы:

СН2=CHSi(ON=C(CH3)2)3 и перемешивают ее в течение 3-4 мин.

Полученная композиция отверждается на воздухе в течение 48 ч.

Пример 27.

По методике, описанной в примере 1, готовят композицию смешением 100 ч. полидиметилсилоксана с концевыми гидроксильными группами формулы:

НO[Si(СН3)2O]nН, с вязкостью при 25oС 160 П, 70 ч. гидроокиси алюминия с диаметром частиц не более 50 мкм, 100 ч. карбоната кальция, 217 ч. ионообменной смолы (катионит) - промышленная марка ВОФАТИТ, насыпная плотность ≈0,858 г/см3.

В полученную смесь вводят 1 ч. 1 вес.%-ного раствора хлорплатиновой кислоты формулы H2PtCl6 в изопропиловом спирте и перемешивают ее в течение 2-3 мин. К полученной массе добавляют 5 ч. метилтрис(ацетокси)силана формулы:

СН3Si(ОС(O)СН3)3 и перемешивают ее в течение 3-4 мин. Полученная композиция отверждается при комнатной температуре в течение 48 ч.

Пример 28.

По методике, описанной в примере 1, готовят композицию смешением 100 ч. полидиметилсилоксана с концевыми гидроксильными группами формулы:

НO[Si(СН3)2O]nН, с вязкостью при 25oС 160 П, 70 ч. гидроокиси алюминия с диаметром частиц не более 50 мкм, 100 ч. карбоната кальция, 134 ч. гранулированного активированного угля, промышленная марка сорбент СКТ-3, насыпная плотность ≈0,526 г/см3. В полученную смесь вводят 1 ч. 1 вес.%-ного раствора хлорплатиновой кислоты формулы H2PtCl6 в изопропиловом спирте и перемешивают ее в течение 2-3 мин. К полученной массе добавляют 5 ч. метилтрис(ацетокси)силана формулы: CH3Si(OC(O)CH3)3 и перемешивают ее в течение 3-4 мин. Полученная композиция отверждается при комнатной температуре в течение 48 ч.

Пример 29.

По методике, описанной в примере 1, готовят композицию смешением 100 ч. полидиметилсилоксана с концевыми гидроксильными группами формулы:

HO[Si(СН3)2O]nH, с вязкостью при 25oС 160 П, 70 ч. гидроокиси алюминия с диаметром частиц не более 50 мкм, 100 ч. карбоната кальция, 96 ч. ионообменной смолы (анионит) - промышленная марка АМБЕРЛИТ ХЕ 69-100, насыпная плотность ≈0,75 г/см3. В полученную смесь вводят 1 ч. 1 вес.%-ного раствора хлорплатиновой кислоты формулы H2PtCl6 в изопропиловом спирте и перемешивают ее в течение 2-3 мин. К полученной массе добавляют 5 ч. метилтрис(ацетокси)силана формулы: СН3Si(ОС(O)СH3)3 и перемешивают ее в течение 3-4 мин. Полученная композиция отверждается при комнатной температуре в течение 48 ч.

Пример 30.

По методике, описанной в примере 1, готовят композицию смешением 100 ч. полидиметилсилоксана с концевыми гидроксильными группами формулы:

HO[Si(СH3)2O]nH, с вязкостью при 25oС 160 П, 70 ч. гидроокиси алюминия с диаметром частиц не более 50 мкм, 100 ч. карбоната кальция, 100 ч. сульфата бария, формулы BaSO4, плотность ≈4,5 г/см3. В полученную смесь вводят 1 ч. 1 вес. %-ного раствора хлорплатиновой кислоты формулы H2PtCl6 в изопропнловом спирте и перемешивают ее в течение 2-3 мин. К полученной массе добавляют 5 ч. метилтрис(ацетокси)силана формулы: СН3Si(ОС(O)СН3)3 и перемешивают ее в течение 3-4 мин. Полученная композиция отверждается при комнатной температуре в течение 48 ч.

Пример 31.

По методике, описанной в примере 1, готовят композицию смешением 100 ч. полидиметилсилоксана с концевыми гидроксильными группами формулы:

НО[Si(СН3)2O]nН, с вязкостью при 25oС 160 П, 70 ч. гидроокиси алюминия с диаметром частиц не более 50 мкм, 100 ч. карбоната кальция, 100 ч. гранулированного порошка меди с размером частиц не менее 2 мкм и насыпной плотностью 1,25 г/см3. В полученную смесь вводят 1 ч. 1 вес.%-ного раствора хлорплатиновой кислоты формулы H2PtCl6 в изопропиловом спирте и перемешивают ее в течение 2-3 мин. К полученной массе добавляют 5 ч. метилтрис(ацетокси)силана формулы: СH3Si(ОС(O)СH3)3 и перемешивают ее в течение 3-4 мин. Полученная композиция отверждается при комнатной температуре в течение 48 ч.

Пример 32.

По методике, описанной в примере 1, готовят композицию смешением 100 ч. полидиметилсилоксана с концевыми гидроксильными группами формулы:

НO[Si(СН3)2O]nH, с вязкостью при 25oС 160 П, 70 ч. гидроокиси алюминия с диаметром частиц не более 50 мкм, 100 ч. карбоната кальция, 70 ч. золы (неорганические вещества), насыпная плотность ≈0,3 г/см3. В полученную смесь вводят 1 ч. 1 вес.%-ного раствора хлорплатиновой кислоты формулы H2PtCl6, в изопропиловом спирте и перемешивают ее в течение 2-3 мин. К полученной массе добавляют 5 ч. метилтрис(ацетокси)силана формулы: СН3Si(ОС(O)СН3)3 и перемешивают ее в течение 3-4 мин. Полученная композиция отверждается при комнатной температуре в течение 48 ч.

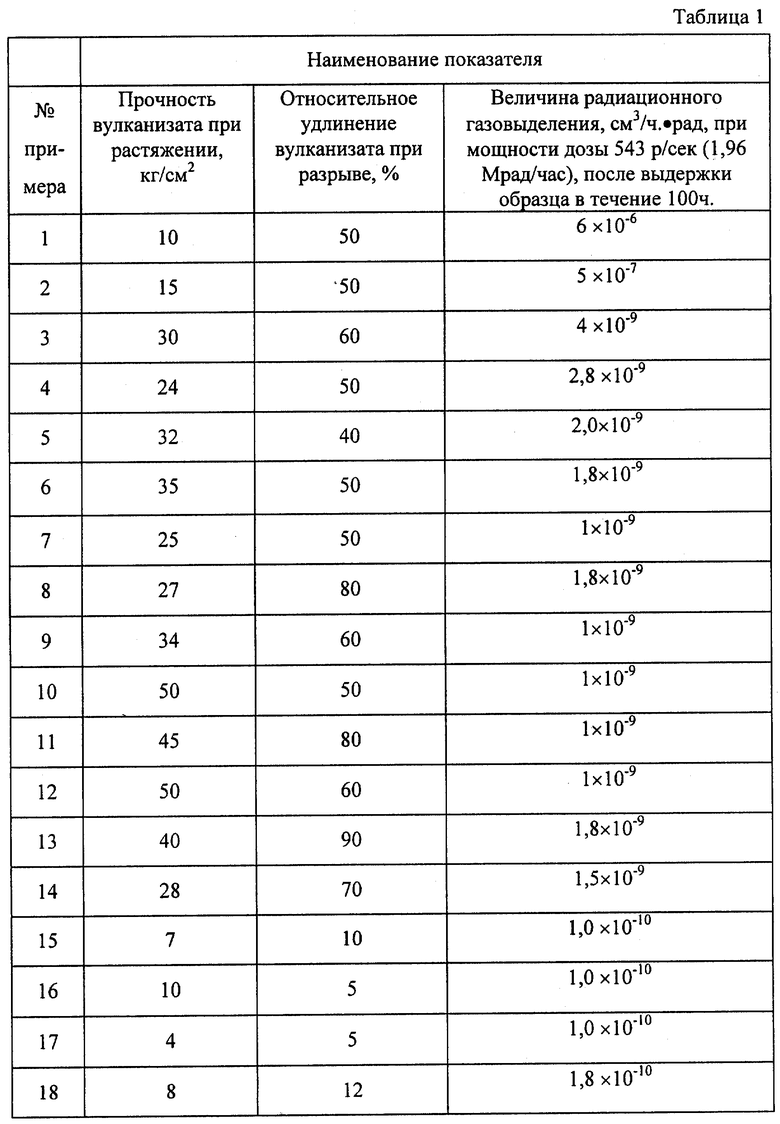

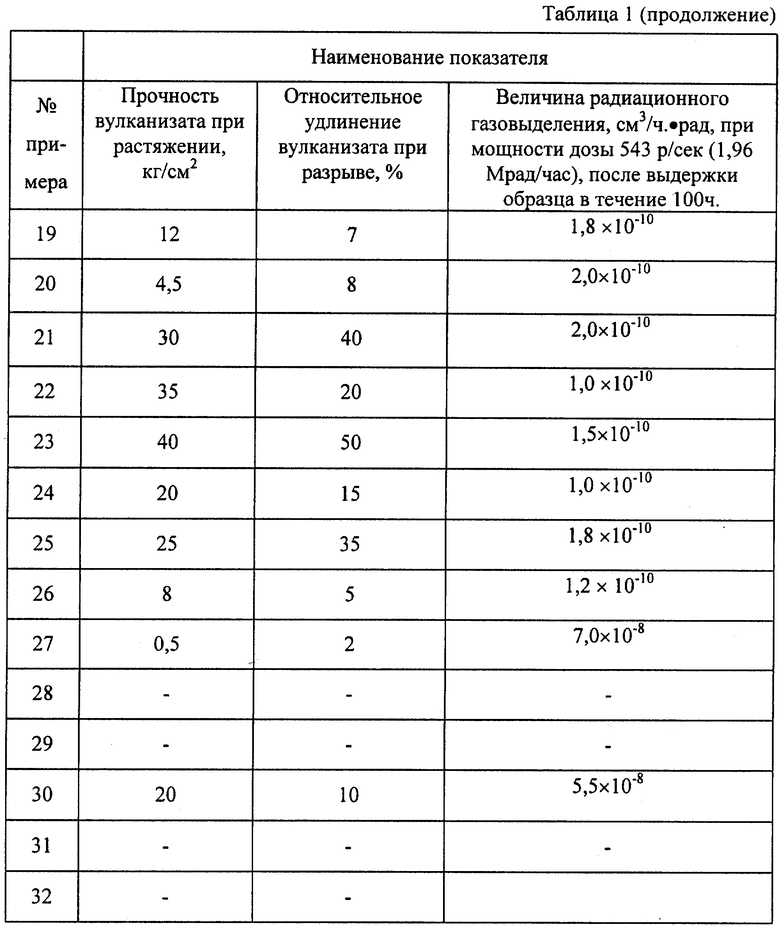

Физико-химические и механические свойства соответствующих силиконовых эластомеров приведены в табл. 1.

Для иллюстрации возможности использования заявляемой композиции в качестве связующего для инкорпорирования (капсулирования) радиационных отходов малой и средней мощности в таблицах приведены механические свойства соответствующих вулканизатов. Композиции в примерах 1 и 2, а также 27-32 были получены в соответствии с патентом - аналогом.

Как видно из табл. 1, композиции 27-32 в примерах 27-32, полученные в соответствии с патентом - аналогом, являются значительно менее эффективными при использовании их в качестве связующего для инкорпорирования (капсулирования) радиоактивных отходов.

Резко падают прочностные и эластические характеристики вулканизатов (композиции 26, 27 в примерах 26, 27), а для композиций в примерах 28, 29, 31, 32 оказалось невозможным введение максимального количества дополнительных добавок, содержащих радиоактивные отходы малой и средней мощности. Как видно из табл. 1, величина радиационного газовыделения композиций по примерам 1, 2, а также 27-32, полученным в соответствии с патентом-аналогом, существенно, в десятки раз, превышает аналогичные показатели для композиций, полученных по настоящему изобретению.

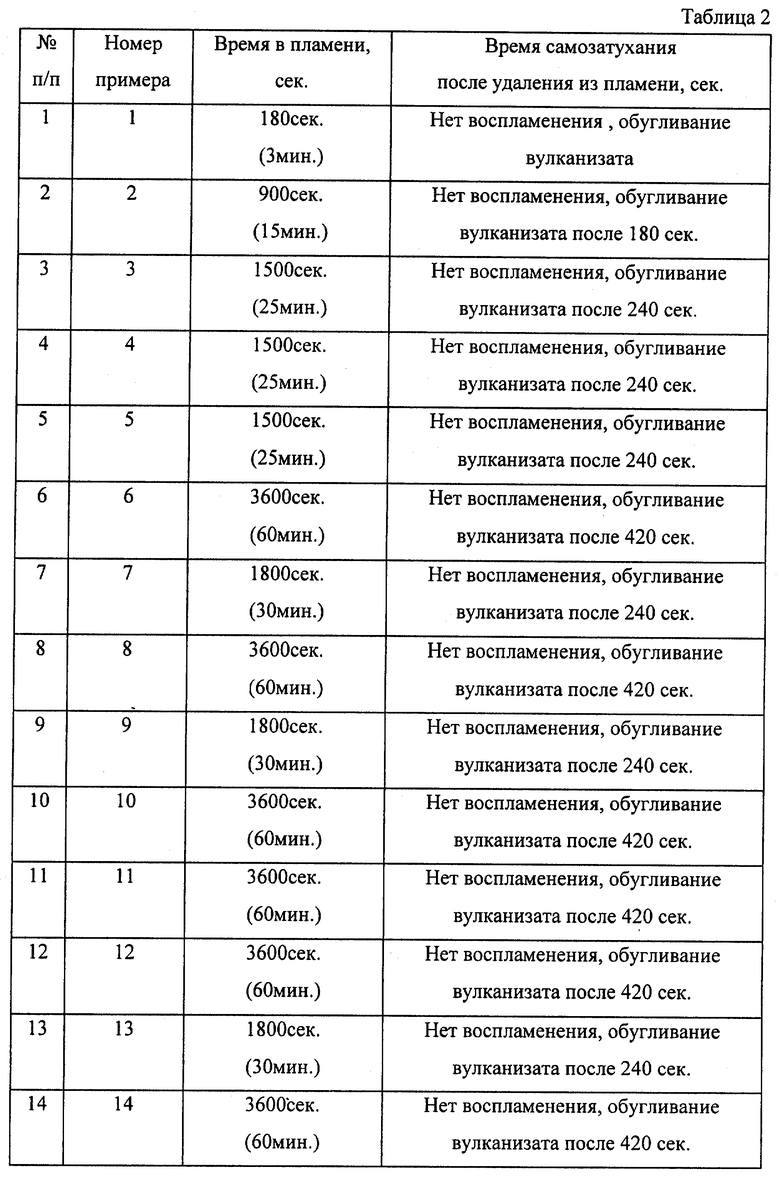

Для всех полученных эластомерных покрытий проведена оценка огнестойкости в соответствии со стандартом BS 476 Part 5: 1968, методика которого описана в журнале "Ингибиторы пламени 83", в статье Дж.Р. Патерсона и Дж.Е. Томаса "Использование наполнителей, для улучшения огнезащитных и абляционных свойств силиконовых эластомеров ". стр.17.1-17.12.

В соответствии с методикой использовалась газовая горелка с температурой пламени 910oС и высотой пламени приблизительно 30 мм. Образцы закрепляли вертикально в зажимах, пламя было направлено под углом 45o к материалу так, чтобы быть с ним в контакте.

Для тестирования были получены пластины отвержденных эластомеров размером 254•100•2,9-3,8 мм.

Полученные данные представлены в табл. 2.

Как следует из табл. 2, полученные в соответствии с настоящим изобретением силиконовые эластомеры превосходят по времени пребывания в пламени без обугливания известные композиции по примерам 1 и 2.

Промышленная применимость.

Наиболее успешно заявленные силиконовые эластомеры, отверждающиеся при комнатной температуре, в соответствии с настоящим изобретением, могут быть применены для производства эластомерных покрытий, клеев, клеев-герметиков, сочетающих высокие прочностные и эластические свойства, имеющие самостоятельную адгезию к различным подложкам с улучшенными радиационной стойкостью и огнестойкостью.

Благодаря перечисленным выше эксплуатационным свойствам силиконовые эластомеры могут быть применены в качестве связующего для инкорпорирорвания (капсулирования) радиоактивных отходов малой и средней мощности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВСПЕНИВАЕМЫХ КРЕМНИЙОРГАНИЧЕСКИХ КОМПОЗИЦИЙ | 1996 |

|

RU2111982C1 |

| ВСПЕНИВАЕМАЯ ОРГАНОСИЛОКСАНОВАЯ КОМПОЗИЦИЯ | 1996 |

|

RU2115676C1 |

| ОТВЕРЖДАЕМАЯ СИЛИКОНОВАЯ КОМПОЗИЦИЯ (ВАРИАНТЫ) | 2005 |

|

RU2434906C2 |

| Кремнийорганическая композиция для защиты изделий электронной техники | 2016 |

|

RU2631820C1 |

| СИЛИКОНОВЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2008 |

|

RU2377264C1 |

| ОРГАНОПОЛИСИЛОКСАНОВЫЕ МАТЕРИАЛЫ, КОТОРЫЕ МОГУТ БЫТЬ ПОПЕРЕЧНО СШИТЫ РАСЩЕПЛЯЮЩИМИ СПИРТАМИ В ЭЛАСТОМЕРЫ | 1998 |

|

RU2189995C2 |

| ОТВЕРЖДАЕМАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 2006 |

|

RU2466169C2 |

| МОРОЗОСТОЙКИЙ СИЛИКОНОВЫЙ ПЕНОГЕРМЕТИК | 2017 |

|

RU2645481C1 |

| ФОРМОВОЧНАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2008 |

|

RU2584949C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИ(ОРГАНО)(ГИДРОКСИ)СИЛОКСАНОВ С ЗАДАННОЙ СТЕПЕНЬЮ ПОЛИКОНДЕНСАЦИИ | 2019 |

|

RU2709106C1 |

Описывается композиция для получения силиконового эластомера, отверждающегося при комнатной температуре, которая содержит органосилоксановый каучук с концевыми гидроксильными группами, кремнийорганический сшивающий агент и наполнитель, и способ получения эластомера, заключающийся в смешивании вышеперечисленных компонентов. Техническим результатом является получение силиконовых эластомеров, отверждающихся при комнатной температуре, имеющих самостоятельную адгезию к различным подложкам и обладающих улучшенной радиационной стойкостью и огнестойкостью. 2 с. и 20 з.п. ф-лы, 2 табл.

{ (C6H5SiO1,5)a(C6H5(OH)SiO)b(R1R2SiO)c}

с содержанием ОН - групп от 0,10 до 4,0 мас. %,

где R1, R2 - алкильный радикал с 1-6 атомами углерода, фенил;

с - целое число от 10 до 360;

а= 9,3-94,3;

b= 0,3-28,6,

или смесь указанного блок-сополимера с α,ω-дигидроксиполидиорганосилоксаном с вязкостью при 20oС от 15 П до 160 П в соотношении в мас. ч. (0,05-0,5): 1, соответственно, в качестве кремнийорганического сшивающего агента используют соединение общей формулы:

R3SiX3,

где R3 - алкильные радикалы с 1 - 6 атомами углерода, фенил, винил;

Х= -ON= С(СН3)2; -ОС(O)-СН3,

а в качестве наполнителя используют по крайней мере одно вещество, выбранное из группы: карбонат кальция, гидроокись алюминия, двуокись титана, окись кальция, окись магния, при следующем соотношении компонентов на 100 мас. ч. органосилоксанового каучука: 3-22 мас. ч. кремнийорганического сшивающего агента, 155-350 мас. ч. наполнителя.

{ (C6H5SiO1,5)a(C6H5(OH)SiO)b(R1R2SiO)c}

с содержанием ОН - групп от 0,10 до 4,0 мас. %,

где R1, R2 - алкильный радикал с 1-6 атомами углерода, фенил;

с - целое число от 10 до 360;

а= 9,3-94,3;

b= 0,3-28,6,

или смеси указанных блок-сополимеров с α,ω-дигидроксиполидиорганосилоксаном с вязкостью при 20oС от 15 П до 160 П, соотношение в мас. ч. (0,05-0,5): 1, соответственно, в качестве кремнийорганического сшивающего агента используют соединение общей формулы

R3SiХ3,

где R3 - алкильный радикал с 1-6 атомами углерода, фенил, винил;

Х= -ON= С(СН3)2; -ОС(O)-СН3, а в качестве наполнителя используют по крайней мере одно вещество, выбранное из группы: карбонат кальция, гидроокись алюминия, двуокись титана, окись кальция, окись магния, при следующем соотношении компонентов на 100 мас. ч. органосилоксанового каучука: 3-22 мас. ч. кремнийорганического сшивающего агента, 155-350 мас. ч. наполнителя.

| ВСПЕНИВАЕМАЯ ОРГАНОСИЛОКСАНОВАЯ КОМПОЗИЦИЯ | 1996 |

|

RU2115676C1 |

| US 5708086 А, 13.01.1998 | |||

| КОМПОЗИЦИЯ ДЛЯ СКЛЕИВАНИЯ ПОЛИМЕРНЫХ МЕМБРАН РАЗДЕЛИТЕЛЬНЫХ ЭЛЕМЕНТОВ | 1992 |

|

RU2021317C1 |

| КРЕМНИЙОРГАНИЧЕСКАЯ КОМПОЗИЦИЯ ХОЛОДНОГО ОТВЕРЖДЕНИЯ | 1996 |

|

RU2105778C1 |

Авторы

Даты

2002-12-27—Публикация

1998-12-23—Подача