Изобретение относится к области комплексной переработки твердого топлива и может быть использовано в энергетике и химической промышленности.

Известен способ переработки твердого топлива путем сжигания его с использованием чистого кислорода [1] Такой способ обеспечивает получение тепловой энергии. Однако твердое топливо может быть источником не только тепловой энергии, но также и химического сырья, в частности окиси углерода.

Известен способ переработки твердого топлива с получением газогенераторного газа с помощью двух топочных камер кипящего слоя и сжигания горючего газа в камере сгорания для получения пара. В первую топочную камеру подают твердое топливо и воздух, где с помощью псевдоожиженного слоя горения часть топлива генерирует горючий газ, а другую несгоревшую часть топлива совместно с воздухом и очистными твердыми отходами горючего газа направляют во вторую топочную камеру, в которой завершают переработку топлива в горючий газ. Горючий газ из первой и второй топочных камер подают одновременно с воздухом в камеру сжигания для получения тепловой энергии [2]

В данном способе трехстадийную переработку топлива осуществляют по прямоточной схеме взаимодействия твердой и газовой фаз между стадиями. Однако такая технология не является наилучшей для комплексной, в частности энергохимической, переработки топлива.

Известны способ переработки твердого топлива путем частичного сжигания углеродных топлив для получения газа, практически не содержащего сажи, и устройство для его осуществления [3] Согласно известному способу углеродные топлива частично сжигают и пропускают газ, содержащий сажу, при повышенной температуре и давлении в зону превращения сажи, в которой прохождение частиц сажи замедляется до такой степени, что имеется достаточное время для почти полного превращения частиц сажи в окись углерода реакцией с водяным паром и/или угольным ангидридом, присутствующим в газе.

Известен также способ переработки твердого топлива с получением газа, содержащего водород и окись углерода, путем неполного сжигания углеродосодержащего твердого топлива, охлаждения полученных газов до температуры ≅ 1200oC с последующей подачей их в котел-утилизатор для регенерации тепла газов [4]

Наиболее близким техническим решением аналогичной задачи является способ переработки твердого топлива, включающий двухстадийную его переработку - стадию газификации твердого топлива в присутствии газифицирующего агента с получением горючего газа и твердых остатков топлива и стадию сжигания последних в котельным агрегате, причем горючий газ смешивают с теплоносителем на выходе из поверхностей нагрева, сжигают полученную смесь и направляют полученные продукты сгорания потребителю [5]

К недостаткам известных способов следует отнести невозможность регулирования соотношением топлива и газа, вырабатываемых на стадиях газификации и сжигания топлива.

Задачей предлагаемого технического решения является совершенствование способа комплексной переработки топлива.

Для достижения поставленной задачи предложен настоящий способ переработки твердого топлива, включающий двухстадийную его переработку стадию газификации твердого топлива в присутствии газифицирующего агента с получением горючего газа и твердых остатков топлива и стадию сжигания последних в котельном агрегате. В качестве газифицирующего агента используют кислород и дымовые газы со стадии сжигания для стабилизации заданного температурного режима газификации, сжигание остатков топлива осуществляют в потоке кислорода, подаваемого в количестве, необходимом для полного окисления углерода остатков топлива, причем управляют соотношением количеств тепла и окиси углерода, вырабатываемых на стадиях газификации и сжигания, путем отвода из процесса части дымовых газов, полученных на стадии сжигания в котельном агрегате. Количество дымовых газов α, подаваемых со стадии сжигания на стадию газификации, поддерживают в интервале 0 < α ≅ 1. Способ предусматривает осуществление стадии газификации в псевдоожиженном слое и рециркуляцию части газов с выхода стадии газификации на ее вход. Двухстадийную переработку топлива предпочтительно осуществляют в противотоке твердой и газовой фаз между стадиями, а тепло отходящих газов используют для нагрева исходных реагентов.

Отличительными признаками настоящего способа являются

использование в качестве газифицирующего агента кислорода и дымовых газов со стадии сжигания для стабилизации заданного температурного режима газификации;

проведение стадии сжигания остатков топлива в потоке кислорода, подаваемого в количестве, необходимом для полного окисления углерода остатков топлива;

управление соотношением количеств тепла и окиси углерода, вырабатываемых на стадиях газификации и сжигания путем отвода из процесса части дымовых газов, полученных на стадии сжигания в котельном агрегате.

Эти признаки придают предлагаемому способу следующие свойства:

стабильность процесса воспламенения топлива, устойчивость и высокую интенсивность его горения как следствие температурной подготовки твердого топлива к сжиганию;

энергохимическая переработка твердого топлива, которая является одним из наиболее перспективных путей создания безотходных технологий;

простота управления производительностью и температурным режимом стадии газификации;

возможность изменения в широком диапазоне соотношения "тепловая энергия

химическое сырье" и использование этого соотношения для управления процессом комплексной переработки топлива в энергохимической установке.

На основании изложенного заявляемое техническое решение соответствует критерию "Новизна". Анализ известных технических решений в исследуемой области позволяет сделать вывод об отсутствии в них признаков, сходных с отличительными признаками заявляемого способа переработки твердого топлива, и признать заявляемое решение соответствующим критерию "Изобретательский уровень".

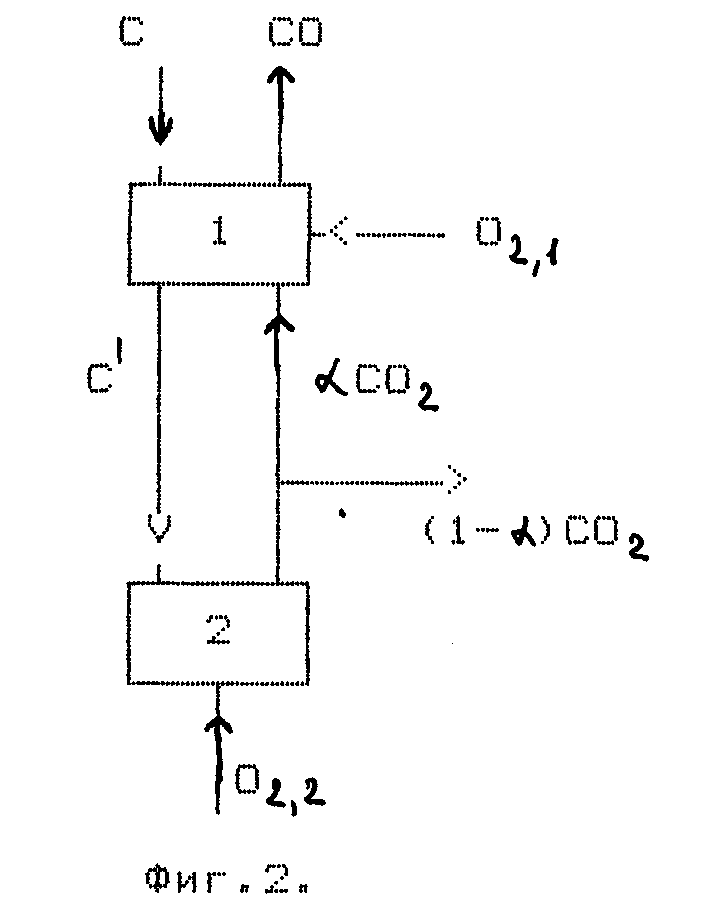

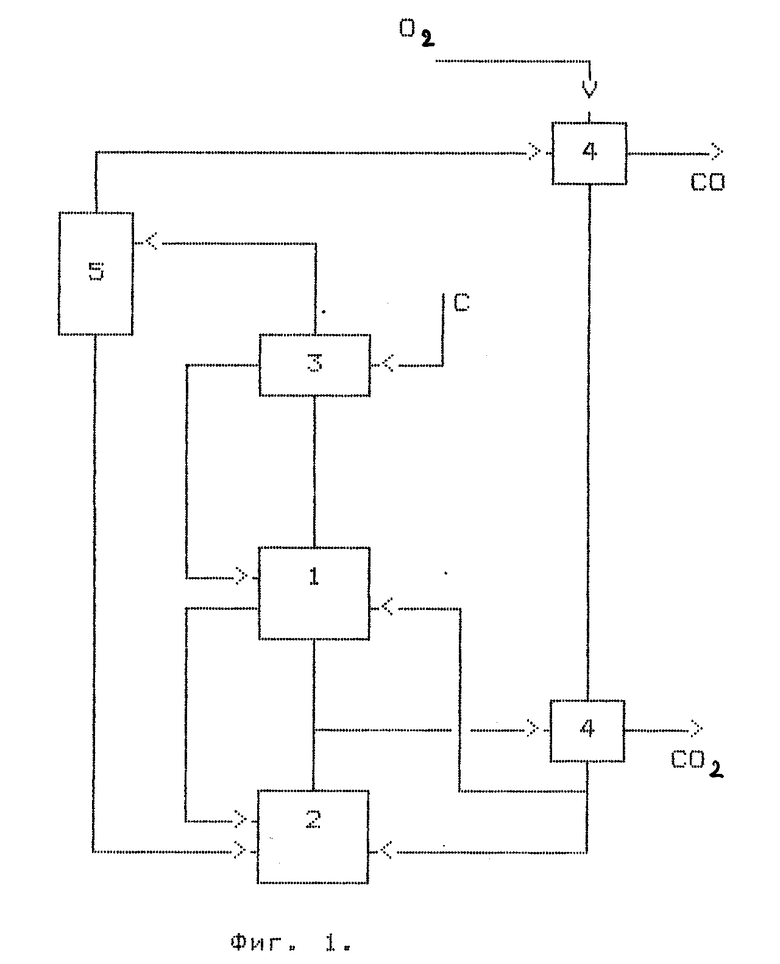

На фиг. 1 приведена установка для реализации предлагаемого способа. Упрощенная схема процесса показана на фиг. 2.

Установка содержит реактор 1 с псевдоожиженным слоем, топку сжигания твердого топлива котельного агрегата 2, теплообменники 3 и 4, циклон 5.

Способ осуществляют следующим образом.

Измельченное топливо подают в теплообменник 3 и пропускают через него отходящие из реактора 1 газы. Далее газы со стадии газификации подают в циклон 5, в котором отделяют частицы топлива, уносимые отходящими газами. Нагретое в теплообменнике 3 топливо направляют в реактор 1. Сюда же подают дымовые газы из котельного агрегата 2. Дымовые газы, образующиеся в топке котла, выполняют роль ожижающего агента и являются одновременно теплоносителем для стадии газификации.

В топочную камеру котельного агрегата 2 твердую фазу подают из реактора 1. Сюда направляют также пыль, уловленную в циклоне 5. Твердая фаза из реактора 1 и пыль из циклона 5 содержат остаток горючей массы топлива, подвергнутого газификации. Для окисления углерода этой горючей массы на стадии сжигания используют кислород.

Кислород в топку котельного агрегата подают в количестве, определяемом стехиометрией реакции окисления углерода горючей массы до углекислого газа

C + O2 CO2 + q1 (1)

Такой режим процесса переработки остатка горючей массы частиц топлива (дожигания исходного топлива) обеспечивает полное выгорание углерода, поступающего в топку со стадии газификации. Полученное тепло используют в котельном агрегате для производства пара.

В реакторе 1 ведут газификацию топлива. Здесь в среде углерода исходного топлива осуществляют конверсию двуокиси углерода дымовых газов, подаваемых с выхода котельного агрегата, в окись углерода

CO2 + C 2CO q2 (2)

Реакция (2) идет с поглощением тепла. Поэтому тепла, вносимого в реактор 1 дымовыми газами, в общем случае недостаточно для поддержания в зоне реакции температуры, обеспечивающей конверсию двуокиси углерода, подаваемой в реактор.

Требуемый температурный режим в реакторе стабилизируют путем подачи кислорода на окисление части углерода исходного топлива. В условиях дефицита кислорода одновременно с реакцией (2) протекает реакция

2C + O2 2CO + q3, (3)

которая сопровождается тепловыделением (q3 q1 - q2) и образованием окиси углерода.

Кислород, который используют в процессе, подогревают в теплообменниках 4 отходящими из установки газами.

Таким образом, газификации подвергают часть топлива, которая обеспечивает конверсию двуокиси углерода. Остаток топлива перерабатывают в топке котла. Количество топлива, подвергнутого газификации, определяется двумя составляющими: количеством двуокиси углерода, подаваемой в реактор, и количеством тепла, необходимым для стабилизации температуры в реакторе.

В предлагаемом способе твердое топливо перерабатывается не только в тепловую энергию, как в известных способах, но одновременно получают окись углерода химическое сырье для органического синтеза.

Количество получаемой в реакторе окиси углерода зависит от количества дымовых газов, подаваемых на стадию газификации. В предлагаемом способе производительностью стадии газификации управляют путем отдувки из процесса части дымовых газов, образующихся на стадии сжигания. В свою очередь, объем дымовых газов, подаваемых на стадию газификации, влияет на количество остатка горючей массы топлива, перерабатываемого в котельном агрегате. Следовательно, с помощью отдувки части дымовых газов, отводимых из котельного агрегата, воздействуют на обе составляющие комплексной переработки топлива тепло и химическое сырье.

Такой прием обеспечивает управление процессом комплексной переработки топлива в широком диапазоне. Одной границе этого диапазона соответствует переработка в реакторе всего объема дымовых газов, отводимых из котла. Данный случай характеризуется наибольшим выходом химического сырья при минимальной выработке тепла (пара). Другой границе диапазона соответствует отвод в атмосферу всего объема дымовых газов. Здесь весь потенциал исходного топлива расходуется на производство пара. Для предлагаемого способа это вырожденный случай, так как реактор в таком режиме фактически выводится из процесса переработки топлива.

Сущность предлагаемого управления заключается в перераспределении потенциала исходного топлива между вырабатываемым теплом и получаемым химически сырьем.

Двухстадийная переработка топлива осуществляется предпочтительно в противотоке газовой и твердой фаз. Такая организация при прочих равных условиях позволяет добиваться, во-первых, наибольшей интенсивности процессов взаимодействия веществ и, во-вторых, полноты химических превращений на каждой стадии. Действительно, твердая фаза, которую подают в топку котла, разогрета в реакторе 1 до высокой температуры, вследствие чего твердые частицы обладают повышенной реакционной способностью. Это увеличивает скорость (интенсивность) процесса и глубину выгорания топлива и, что не менее важно, благоприятно влияет на устойчивость процесса горения в топке котла. Все это снижает чувствительность котельного агрегата к изменению качества перерабатываемого топлива. Данное свойство особенно важно при переработке низкокачественных углей.

Кислород, необходимый для переработки исходного топлива, в данном способе распределяют между стадиями газификации и сжигания топлива. Распределение кислорода обеспечивает эффектное управление реакциями химических превращений и одновременно позволяет исключить потери кислорода с отдуваемыми дымовыми газами.

Топка для сжигания топлива может быть оформлена конструктивно по-разному:

в виде камеры с псевдоожиженным слоем горения топлива парового котла;

в виде топки пылеугольного парового агрегата.

Все вышеизложенное показывает, что по сравнению с известными технологиями предлагаемый способ экологически совершеннее (переработка углекислого газа в химическое сырье) и обладает большим потенциалом ресурсосбережения органического топлива.

Варьирование объема отдувки (величина α на фиг. 2) влечет за собой изменение количества газа, поступающего в реактор. И хотя диапазон изменения расхода газов, ожижающих твердую фазу в реакторе, достаточно большой, а ожижению твердой фазы способствует согласно реакциям (2) и (3) образование газа в реакторе, тем не менее при малых значениях a количества дымовых газов, подаваемых на стадию газификации, может оказаться недостаточно для ожижения твердой фазы, а следовательно, и осуществления процесса газификации топлива в режиме псевдоожижения. В такой ситуации для того, что обеспечить требуемую интенсивность ожижения твердой фазы, рециркулируют часть газов с выхода реактора на его вход. Ниже приведен пример для иллюстрации предлагаемого способа переработки твердого топлива.

Пример. Исходное топливо углерод с теплотой сгорания q1 34,08 МДж/кг. Газификацию топлива в реакторе осуществляют при температуре 700oC. Дожигание твердой фазы ведут в топке при температуре 1200oC. Температура дымовых газов на выходе котла 500oC. Температура исходных реагентов 20oC.

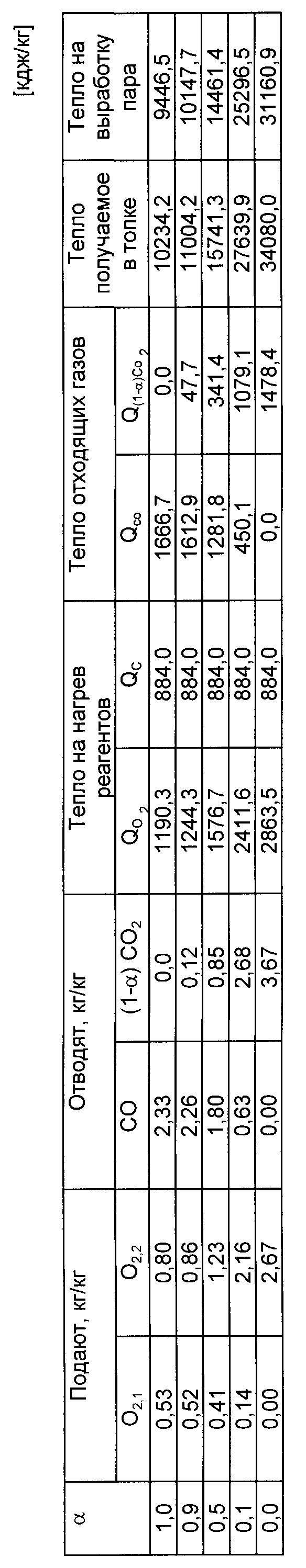

Результаты расчетов материального и теплового балансов приведены в таблице, величины в которых соответствуют обозначениям на фиг. 2. Величина a определяет долю дымовых газов, подаваемых из котельного агрегата на стадию газификации 0 < α ≅ 1 Данные в таблице представлены в перерасчете на 1 кг исходного топлива.

Как следует из таблицы, режиму переработки топлива при α 1 соответствует выработка наибольшего количества окиси углерода. При этом выработка тепла, используемого в котле на производство пара, наименьшая из всех возможных вариантов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДОГО УГЛЕРОДСОДЕРЖАЩЕГО ТОПЛИВА | 1997 |

|

RU2115696C1 |

| СПОСОБ ОЧИСТКИ ГАЗОВ ОТ ОКСИДОВ СЕРЫ И АЗОТА | 1996 |

|

RU2104754C1 |

| СПОСОБ ПОДГОТОВКИ ТОПЛИВА, В ТОМ ЧИСЛЕ, К СЖИГАНИЮ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2301374C1 |

| Способ получения электроэнергии из некондиционной (влажной) топливной биомассы и устройство для его осуществления | 2016 |

|

RU2631456C1 |

| Способ получения электроэнергии из некондиционной (влажной) топливной биомассы и устройство для его осуществления | 2016 |

|

RU2631459C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ, СОДЕРЖАЩИХ УГЛЕВОДОРОДЫ | 1996 |

|

RU2116570C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ЭЛЕКТРОЭНЕРГИИ ПУТЕМ ИСПОЛЬЗОВАНИЯ КОНДЕНСИРОВАННЫХ ТОПЛИВ | 2005 |

|

RU2277638C1 |

| Способ получения электроэнергии из некондиционной (влажной) топливной биомассы и устройство для его осуществления | 2016 |

|

RU2631455C1 |

| Способ получения электроэнергии из некондиционной топливной биомассы и устройство для его осуществления | 2016 |

|

RU2631450C1 |

| СПОСОБ ПЕРЕРАБОТКИ ГОРЮЧИХ ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ | 1998 |

|

RU2150045C1 |

Изобретение относится к области комплексной переработки твердого топлива и может быть использовано в энергетике и химической промышленности. Изобретение позволяет осуществлять энергохимическую переработку топлива и получать кроме тепла химическую продукцию. Такой путь является одним из наиболее перспективных в решении проблемы создания безотходных технологий переработки органического топлива. Для этого в способе переработки твердого топлива, включающем процессы (стадии) газификации топлива в псевдоожиженном слое и сжигания топлива в котельном агрегате, двухстадийную переработку топлива осуществляют с использованием чистого кислорода в противотоке твердой и газовой фаз между стадиями, при этом на стадию газификации подают исходное топливо, дымовые газы из котельного агрегата и кислород для стабилизации заданного температурного режима процесса газификации, кислород на стадию сжигания подают для полного окисления углерода остатка топлива, подвергнутого газификации, управляют соотношением количеств тепла и окиси углерода, вырабатываемых на стадиях сжигания и газификации, путем отдувки из процесса части дымовых газов, отводимых из котельного агрегата. Для обеспечения требуемого режима псевдоожижения топлива на стадии газификации часть газов с выхода стадии газификации рециркулируют на ее вход. Тепло отходящих газов используют на нагрев исходных реагентов. 4 з.п. ф-лы, 1 табл., 2 ил.

3. Способ по пп.1 и 2, отличающийся тем, что стадию газификации осуществляют в псевдоожиженном слое и рециркулируют часть газов с выхода стадии газификации на ее вход.

Авторы

Даты

1997-12-20—Публикация

1996-05-14—Подача