Изобретение относится к композиционным материалам, которые могут использоваться в авиационной, космической технике и специальном машиностроении.

Известны композиционные материалы, армированные волокнами и т.д. (см. А. Келли. Высокопрочные материалы. - М.: Мир, 1976, с. 146-202; Композиционные материалы в конструкции летательных аппаратов.-М.: Машиностроение, 1975, с. 188-254, авт. св. СССР N 533654).

Наиболее близким по технической сущности и достигаемому эффекту являются металлический композиционный материал, армированный волокнами бора с электроосаждаемой алюминиевой матрицей и изготовление Al-B композита плазменным напылением (см. Композиционные материалы в конструкции летательных аппаратов. - М.: Машиностроение, 1975, с. 215-220 и с.222-227).

Известные композиционные материалы имеют существенный недостаток, заключающийся в высокой пористости композиционного материала, которая образуется в результате того, что осаждаемый алюминий осаждается в первую очередь на выступающих поверхностях уложенных волокон, а не в пространстве между ними. Кроме того, такое различие в осаждении и образование дендридной структуры определяют неравномерность укладки волокон. Все это приводит к снижению прочности получаемого композита и особенно при действии на него агрессивных сред и повышенных температур. А детонационное нанесение алюминиевого покрытия, используемого в качестве связующего элемента, приводит также к образованию пористого слоя с низкой адгезионной связью с матрицей и армирующими волокнами.

Задачей изобретения является получение композиционного материала высокой прочности, не имеющего пор, устойчивого к воздействию агрессивных сред при нормальных и повышенных температурах, обладающего жаростойкостью и износостойкостью.

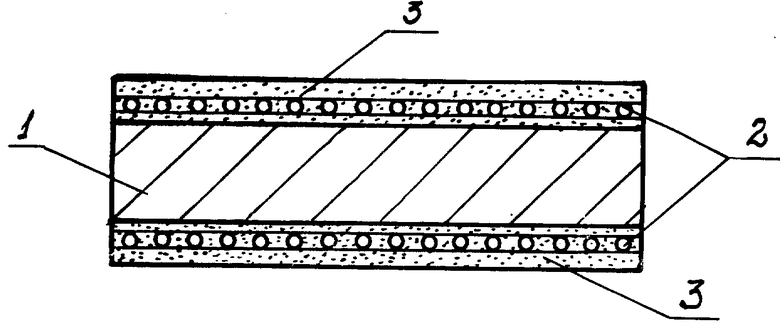

Для достижения поставленной цели предлагается композиционный материал, содержащий матрицу, армирующий элемент и связующий слой, отличающийся тем, что в качестве матрицы он содержит малоуглеродистую или легированную сталь, в качестве армирующего элемента - молибденовую или вольфрамовую проволочку толщиной 0,03-0,1 мм, при шаге укладки 1 мм, а в качестве связующего он содержит диффузионный титановый слой толщиной, превышающей диаметр армирующей проволоки и рассчитываемой по эмперически полученной формуле (1)

δ = K√t·exp(-Q/2RT),

где δ - толщина диффузионного слоя, мм;

K - коэффициент, зависящий от материала матрицы;

t - время насыщения, ч.;

Q - энергия активации диффузии, Дж/моль;

R - газовая постоянная;

T - температура насыщения, K.

Диффузионное насыщение титаном (Ti) осуществляют в ванне с легкоплавким расплавом эвтектики свинец-висмут (Pb-Bi), который используется в качестве транспортирующей среды, при 1000 - 1200oC в течение 5-10 ч.

Диффузионное насыщение производят в ванне следующего состава: 97-99% эвтектики Pb-Bi и 1-3% Ti.

В результате получили беспористый, с равномерной укладкой армирующей проволоки, высокопрочный, устойчивый к агрессивным средам при нормальных и повышенных температурах износостойкий композиционный материал, состоящий из стальной матрицы, армированной молибденовой или вольфрамовой проволочкой, прочно связанных между собой и матрицей диффузионным титановым слоем. Перечисленные свойства обеспечиваются тем, что титан диффундирует между витками армирующей проволоки, осаждаясь в пространстве между ними и на поверхности, образуя беспористый диффузионный слой с высокой адгезионной связью с матрицей и армирующими волокнами.

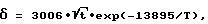

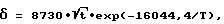

Поставляя вычисленные значения K для исследуемых материалов матрицы и преобразуя формулу (1), получим уравнения для расчета толщины диффузионного слоя титана:

Для стали марки 10: δ = 3006 t • epx(-13895/T); (2)

Для стали марки 08Х18Н10Т: δ = 8730 t • epx(-16044,4/T); (3)

Повышенное содержание в диффузионном слое (до 60-97 мас.%) тугоплавкого металла титана придает композиционному материалу исключительного высокие коррозионные свойства как при нормальных, так и при повышенных температурах, износостойкость.

Чистота поверхности получаемого композиционного материала соответствует исходной чистоте поверхности матрицы и тем самым не требует последующей механической обработки.

Толщина такого композиционного материала может составлять от 1 до сотен миллиметров. Форма композиционного материала определяется формой матрицы.

Пример 1. Для изготовления композиционного материала применяли сталь 08Х18Н10Т толщиной 1,5 мм, молибденовую проволоку толщиной 0,06 мм, связующий элемент титан и ванну с транспортирующей легкоплавкой эвтектикой свинец висмут.

Титан в количестве 1,5 мас.% растворяли в ванне легкоплавкой эвтектики свинец-висмут. Из стали 08Х18Н10Т изготовляли матрицу 1 (см. чертеж) толщиной 1,5 мм, с двух сторон которой накладывалась молибденовая проволока 2 с шагом 1,0 мм, которая предварительно закреплялась на матрице точечной сваркой. Подготовленную таким образом заготовку обезжиривали и помещали в ванну с транспортирующим расплавом эвтектики свинец-висмут с растворенным в ней титаном.

Для предотвращения диффузии кислорода и азота в диффузионный слой, которые могут вызвать снижение механических свойств, поверхность ванны защищали инертным газом - аргоном. По рассчитанному режиму по формуле (3) при 1100oC в течение 10 ч осуществляли диффузионное насыщение.

В результате получили беспористый, с равномерной укладкой волокон жаропрочный и износостойкий композиционный материал, состоящий из матрицы - стали 08X18Н10Т армированной молибденовой проволокой, и диффузионного слоя на основе титана. Толщина диффузионного слоя, включающего и армирующий элемент, составляет 220 мкм. Микротвердость диффузионного слоя 440 - 500 кгс/мм2. Прочность полученного композиционного материала в 3,5раза выше, чем стали 08Х18Н10Т. В результате испытаний установлено, что полученный композиционный материал не подвергается коррозионному поражению в растворах азотной кислоты. Жаростойкость композиционного материала при 700oC увеличилась в 1,5 раза. Металлографическим анализом на износ установлено, что износ композиционного материала при наработке 100000 циклов не превышает по глубине канавки 60 мкм.

Пример 2. Получали композиционный материал на основе матрицы в виде пластины из стали 10 толщиной 1,5 мм, молибденовой проволоки толщиной 0,06 мм, связующего элемента титана в ванне с транспортирующей легкоплавкой эвтектикой свинец-висмут.

Титан в количестве 1,5 мас.% растворяли в ванне легкоплавкой эвтектики свинец-висмут. Из стали 10 изготовляли матрицу 1 (см. чертеж) толщиной 1,5 мм, с двух сторон которой накладывалась молибденовая проволока 2 с шагом 1,0 мм, которая предварительно закреплялась на матрице точечной сваркой. Подготовленную таким образом заготовку обезжиривали и помещали в ванну с транспортирующим расплавом эвтектики свинец-висмут с растворенным в ней титаном.

Для предотвращения диффузии кислорода и азота в диффузионный слой, которые могут вызвать снижение механических свойств, поверхность ванны защищали инертным газом - аргоном. По рассчитанному режиму по формуле (3) при 1100oC в течение 10 ч осуществляли диффузионное насыщение.

В результате получили беспористый, с равномерной укладкой волокон, жаропрочный и износостойкий композиционный материал, состоящий из матрицы - стали 10, армированной молибденовой проволокой, и диффузионного слоя на основе титана. Толщина диффузионного слоя, включающего и армирующий элемент, составляет 210 мкм. Микротвердость диффузионного слоя 400-450 кгс/мм2. Прочность полученного композиционного материала в 3,0 раза выше, чем стали 10. В результате испытаний установлено, что полученный композиционный материал не подвергается коррозионному поражению в растворах азотной кислоты. Жаростойкость композиционного материала при 700oC увеличилась в 4,5 раза. Металлографическим анализом на износ установлено, что износ композиционного материала при наработке 100000 циклов не превышает по глубине канавки 60 мкм.

Предложенный композиционный материал можно рекомендовать для изделий, эксплуатируемых при контакте с химическими коррозионными средами, при высоких температурах и трении.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОВЫШЕНИЯ ИЗНОСОСТОЙКОСТИ ИЗДЕЛИЙ ИЗ ТВЕРДЫХ СПЛАВОВ | 2015 |

|

RU2590433C1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ, СПРЕССОВАННЫХ ИЗ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 2000 |

|

RU2174059C1 |

| СПОСОБ ПОВЫШЕНИЯ ИЗНОСОСТОЙКОСТИ СТАЛЬНЫХ ИЗДЕЛИЙ | 2005 |

|

RU2293792C1 |

| Способ получения многокомпонентныхдиффузиОННыХ пОКРыТий | 1978 |

|

SU802398A1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ СТАЛЬНЫХ ИЗДЕЛИЙ | 2008 |

|

RU2379376C2 |

| Способ химико-термической обработки стальных изделий | 1980 |

|

SU954502A1 |

| ВАКУУМНАЯ ЭЛЕКТРОПЕЧЬ ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ С ПАМЯТЬЮ ФОРМЫ НА ПУСТОТЕЛЫХ ВАЛАХ | 2003 |

|

RU2246084C1 |

| СПОСОБ ПОВЫШЕНИЯ ИЗНОСОСТОЙКОСТИ ИЗДЕЛИЙ ИЗ ТВЕРДЫХ СПЛАВОВ | 2016 |

|

RU2631551C1 |

| ИНСТРУМЕНТ ДЛЯ ОБРАБОТКИ МЕТАЛЛОВ РЕЗАНИЕМ И ДАВЛЕНИЕМ | 2004 |

|

RU2271265C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВЫХ ПРУЖИН | 1997 |

|

RU2121615C1 |

Изобретение относится к материаловедению, в частности к композиционным материалам, которые могут использоваться в авиационной, космической технике и специальном машиностроении. Техническим результатом изобретения является получение композиционного материала высокой прочности, не имеющего пор, устойчивого к воздействию агрессивных сред при нормальных и повышенных температурах, обладающего жаростойкостью и износостойкостью. Сущность изобретения: предлагается композиционный материал с матрицей из малоуглеродистой или легированной стали и упрочненный молибденовой проволокой толщиной 0,06 мм, а связь между армирующей проволокой и матрицей осуществляется диффузионным титановым слоем, который получают в ванне с легкоплавким расплавом эвтектики свинец-висмут. Диффузионное насыщение титаном проводят в ванне следующего состава: 97-99% эвтектики Рb -Вi и 1-3% Тi. Толщина диффузионного слоя превышает диаметр армирующей проволоки и рассчитывается по эмперически полученной формуле, которая приведена для варианта композиционного материала с матрицей из малоуглеродистой стали и для варианта с матрицей из легированной стали. 1 з.п. ф-лы, 1 ил.

Композиционный материал, содержащий матрицу, армирующий элемент и связующий слой, отличающийся тем, что в качестве матрицы он содержит малоуглеродистую сталь, в качестве армирующего элемента - молибденовую проволоку диаметром 0,06 мм при шаге укладки 1 мм, а в качестве связующего он содержит диффузионный титановый слой толщиной  где δ - толщина диффузионного слоя, мм, t - время насыщения, ч, T - температура насыщения, К.

где δ - толщина диффузионного слоя, мм, t - время насыщения, ч, T - температура насыщения, К.

где δ - толщина диффузионного слоя, мм, t - время насыщения, T - температура насыщения, К.

где δ - толщина диффузионного слоя, мм, t - время насыщения, T - температура насыщения, К.| Композиционные материалы в конструкциях летательных аппаратов | |||

| Сборник статей под ред.проф А.Л.Абибова | |||

| - М.: Машиностроение, 1975, с.215 - 220. |

Авторы

Даты

1998-07-20—Публикация

1996-05-06—Подача