Изобретение относится к порошковой металлургии и химико-термической обработке металлов, в частности к получению диффузионных покрытий на изделиях из металлических порошков. Техническим результатом изобретения является обработка изделий, спрессованных из металлических порошков при совмещении процессов спекания и диффузионного насыщения в едином технологическом цикле.

Известен способ химико-термической обработки изделий, спрессованных из металлических порошков, заключающийся в том, что спрессованные изделия помещают в ванну с жидкометаллическим раствором, нагревают до рабочей температуры и, в условиях изотермической выдержки, производят одновременное их спекание и диффузионное насыщение поверхности [Юрчик С.М., Артемьев В.П. Диффузионные никелевые покрытия ив порошковых материалах // Теоретические, конструкторско-технологические, организационные проблемы и обеспечение качества при создании и освоении новых изделий: Технология, инновация, качество - 99: Международная научно-практическая конференция. 1-3 июня 1999 г., Казань: Изд-во Казан. гос. техн. ун-та, 1999, с. 185-188]. При известном способе не исключена возможность частичного растворения поверхности изделий жидкометаллическим раствором в процессе его нагревания до рабочей температуры.

Наиболее близким к предложенному по технической сущности и достигаемому эффекту является способ химико-термической обработки изделий, спрессованных из металлических порошков, заключающийся в том, что для предотвращения растворения поверхности изделия подвергают предварительной термической обработке перед проведением диффузионного насыщения [Соколов Е.Г., Артемьев В.П. Титанирование порошковых материалов в расплаве эвтектики свинец-висмут // Теоретические, конструкторско-технологические, организационные проблемы и обеспечение качества при создании и освоении новых изделий: Технология, инновация, качество - 99: Международная научно-практическая конференция. 1-3 июня 1999 г., Казань: Изд-во Казан. гос. техн. ун-та, 1999, с. 175-177]. В известном способе в качестве предварительной термической обработки проводят спекание изделий в печи.

Указанный способ имеет следующие недостатки:

1) изделия, прошедшие спекание в печи, необходимо охлаждать до комнатной температуры перед их загрузкой в установку для химико-термической обработки, вследствие чего снижается производительность процесса;

2) большая продолжительность диффузионного насыщения поверхности;

3) необходимость предварительного спекания прессовок в печи ведет к значительному усложнению технологического оборудования и повышению энергозатрат на технологический процесс.

Задачей изобретения является повышение производительности, упрощение технологии и конструктивного воплощения процесса получения диффузионных покрытий на изделиях, спрессованных из металлических порошков, за счет более рациональной предварительной термической обработки.

Поставленная задача достигается тем, что в способе химико-термической обработки изделий, спрессованных из металлических порошков, заключающемся в предварительной термической обработке и последующей изотермической выдержке в жидкометаллическом растворе, в отличие от известного, в качестве предварительной термической обработки проводят отжиг изделий непосредственно над ванной с жидкометаллическим раствором. Температуру отжига задают в пределах 0,62-0,7 от температуры плавления материала изделия. Продолжительность отжига составляет 0,5-1,5 ч.

Предложенная обработка имеет следующие преимущества:

1. В результате предварительного отжига спрессованных деталей над поверхностью жидкометаллического раствора изменяется характер взаимодействия порошкового материала с насыщающим раствором, а также характер диффузионных процессов при последующем диффузионном насыщении, вследствие чего происходит интенсификация процесса формирования покрытия.

2. Сокращается продолжительность предварительной термической обработки за счет исключения времени на нагрев изделий в печи и их охлаждение перед загрузкой в установку для химико-термической обработки.

3. Упрощается конструктивное и технологическое воплощение процесса вследствие исключения из него печи для предварительного спекания и другого вспомогательного оборудования.

4. Существенно сокращаются энергетические затраты на процесс получения диффузионных покрытий на изделиях, спрессованных из металлических порошков.

Пример 1. Наносят покрытие на материал, спрессованный из металлического порошка ПЖВ4.160.26 ГОСТ 9849-86, с целью повышения его коррозионной стойкости путем диффузионного насыщения титаном.

Изделие - втулка с наружным диаметром 20 мм, внутренним диаметром 12 мм и высотой 24 мм с относительной платностью 85%. Спрессованные изделия, закрепленные на штанге, выдерживают над поверхностью ванны при температуре 1100oC в течение 1,5 ч, затем погружают в ванну с жидкометаллическим раствором состава 97% эвтектики Pb-Bi + 3 вес.% металлического порошка титана и выдерживают в изотермических условиях при 1100oC в течение 6 ч. После выдержки материал извлекают из ванны и охлаждают до комнатной температуры.

Пример 2. Наносят покрытие на материал, спрессованный из металлического порошка, с целью повышения жаростойкости и декоративной отделки поверхности путем насыщения никелем.

Изделие, аналогичное изделию в примере 1. Ванна заполняется расплавом эвтектики Pb-Bi с добавкой 3 вес.% металлического порошка никеля. Спрессованные изделия, закрепленные на штанге, выдерживают над поверхностью ванны при температуре 1100oC в течение 1 ч, затем погружают в ванну с расплавом и выдерживают в изотермических условиях при 1000oC в течение 2 ч. После выдержки материал извлекают из ванны и охлаждают до комнатной температуры.

Пример 3 (по прототипу). Наносят покрытие на материал, спрессованный из металлического порошка, с целью повышения его коррозионной стойкости путем диффузионного насыщения титаном.

Изделие, аналогичное изделию в примере 1. Предварительное спекание проводится в электропечи периодического действия при температуре 1100oC в течение 1,5 ч. Общая продолжительность предварительной термической обработки, включая нагрев до температуры спекания (1 ч) и охлаждение садки (1,5 ч), составляет 4 ч. После чего изделия загружают в установку для химико-термической обработки и проводят диффузионное насыщение в жидкометаллическом растворе (эвтектика Pb-Bi +3 вес.% Ti) при 1100oC в течение 8,5 ч. После выдержки материал извлекают из ванны и охлаждают до комнатной температуры.

Пример 4 (по прототипу). Наносят покрытие на материал, спрессованный из металлического порошка, с целью повышения жаростойкости и декоративной отделки поверхности путем насыщения никелем.

Изделие, аналогичное изделию в примере 1. Предварительное спекание проводится в электропечи периодического действия при температуре 1100oC в течение 1 ч. Общая продолжительность предварительной термической обработки, включая нагрев до температуры спекания (1 ч) и охлаждение садки (1,5 ч), составляет 3,5 ч. После чего изделия загружают в установку для химико-термической обработки и проводят диффузионное насыщение в жидкометаллическом растворе (эвтектика Pb-Bi +3 вес.% Ni) при 1000oC в течение 8,5 ч. После выдержки материал извлекают из ванны и охлаждают до комнатной температуры.

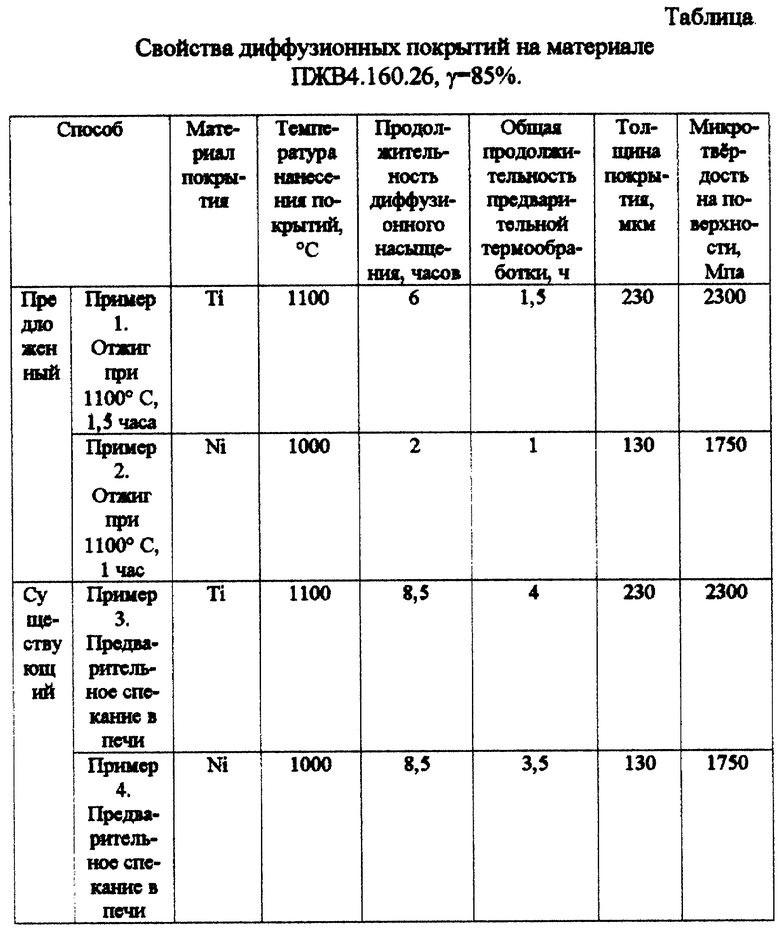

В результате предложенной обработки получают материалы, свойства которых приведены в таблице.

Как видно из таблицы, общая продолжительность процесса получения покрытий на спрессованных изделиях по предложенному способу сокращается в 2-3 раза.

Предложенный способ нанесения покрытий можно рекомендовать для антикоррозионной защиты изделий, спрессованных из металлических порошков, эксплуатируемых при контакте с химическими коррозионно-активными средами, во влажном воздухе, в морской атмосфере и воде; для повышения жаростойкости и износостойкости при трении; для декоративной отделки изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ (ВАРИАНТЫ) | 1996 |

|

RU2115754C1 |

| ВАКУУМНАЯ ЭЛЕКТРОПЕЧЬ ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ С ПАМЯТЬЮ ФОРМЫ НА ПУСТОТЕЛЫХ ВАЛАХ | 2003 |

|

RU2246084C1 |

| Способ химико-термической обработки стальных изделий | 1980 |

|

SU954502A1 |

| СПОСОБ ПОВЫШЕНИЯ ИЗНОСОСТОЙКОСТИ СТАЛЬНЫХ ИЗДЕЛИЙ | 2005 |

|

RU2293792C1 |

| Способ нанесения износостойкого и коррозионно-стойкого покрытия из порошковых твердых сплавов | 2020 |

|

RU2761568C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ ЛИСТОВОГО МЕТАЛЛА ГНУТЫХ ФАСОННЫХ ИЗДЕЛИЙ | 2004 |

|

RU2258748C1 |

| ИНСТРУМЕНТ ДЛЯ ОБРАБОТКИ МЕТАЛЛОВ РЕЗАНИЕМ И ДАВЛЕНИЕМ | 2004 |

|

RU2271265C1 |

| Способ повышения износостойкости изделий из твердых сплавов | 2015 |

|

RU2618289C1 |

| СПОСОБ ОБРАБОТКИ ЧУГУННЫХ ИЗДЕЛИЙ | 2010 |

|

RU2439171C2 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ СТАЛЬНЫХ ИЗДЕЛИЙ | 2008 |

|

RU2379376C2 |

Изобретение относится к порошковой металлургии и химико-термической обработке металлов, в частности к получению диффузионных покрытий на изделиях из металлических порошков. Способ заключается в предварительной термической обработке и последующей изотермической выдержке в жидкометаллическом растворе, при этом в качестве предварительной термической обработки проводят отжиг непосредственно над ванной с жидкометаллическим раствором. Температуру отжига задают в пределах 0,62 - 0,7 от температуры плавления материала изделия. Продолжительность отжига составляет 0,5 - 1,5 ч. Изобретение позволяет повысить производительность, упростить технологию и конструктивное воплощение процесса получения диффузионных покрытий на изделиях, спрессованных из металлических порошков, за счет более рациональной предварительной термической обработки. 1 з.п.ф-лы, 1 табл.

| СОКОЛОВ Е.Г | |||

| Титанирование порошковых материалов в расплаве эвтектики свинец-висмут, Международная научно-практическая конференция, 1-3 июня 1999 | |||

| - Казань, изд-во Казан | |||

| Гос.техн.Ун-та, 1999, с.175-177 | |||

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ | 0 |

|

SU280158A1 |

| Способ получения многокомпонентныхдиффузиОННыХ пОКРыТий | 1978 |

|

SU802398A1 |

| Способ химико-термической обработки стальных изделий | 1980 |

|

SU954502A1 |

| Способ изготовления пористого кокиля на основе порошка железа | 1988 |

|

SU1600932A1 |

| DE 3505863 А1, 05.09.1985 | |||

| Способ изготовления отражательных дифракционных решеток | 1936 |

|

SU49373A1 |

| US 3725015, 03.04.1973. | |||

Авторы

Даты

2001-09-27—Публикация

2000-01-11—Подача