Изобретение относится к устройству для управления лентой рапир ткацких станков и, в частности, для управления, согласно требующему порядку движения подающей и приемной рапирой, прокладывающими уток на бесчелночных ткацких станках.

Известные устройства для управления лентой на бесчелночных ткацких станках состоят, как показано в патенте FR A 2303876, из соединительного кривошипно-ползунного приводного механизма, предназначенного для перемещения вдоль прямой направляющей ползуна, оборудованного средством для зацепления с червячным винтом с переменным шагом, установленного без привода параллельно направляющей на опоре, образующей единое целое с направляющей. При этом винт вращается согласно заранее определенному порядку под воздействием возвратно-поступательных движений ползуна, передавая меняющее направленность вращательное движение, совершающееся в заранее определенном порядке, зубчатому диску, установленному под углом к винту как единое целое с ним и который в свою очередь известным образом управляет перемещением гибкой ленты, частично охватывающей диск.

Известные устройства упомянутого выше типа, хотя и обеспечивают варьирование порядка движения ленты посредством относительно простой механической работы самого устройства и постепенное восприятие любого увеличения шага резьбы со средствами для его считывания (зацепления, тем не менее механически сложны, дорогостоящи в изготовлении и ненадежны, в особенности в отношении средств считывания) зацепления, представленных обычно свободно установленными на осях роликами, наклонными относительно винта.

Целью изобретения является предложение простого, надежного, относительно дешевого устройства для управления лентой рапиры для бесчелночных ткацких станков, обеспечивающего восприятие любого рабочего зазора. Еще одной целью изобретения является легкость приспособления устройства к действенным изменениям порядка движения ленты и преобразования таким образом устройства для управления приемной рапирой в устройство для управления подающей рапиры и наоборот без использования специализированного (только обученного) персонала и за относительно короткий период времени (2-3 ч).

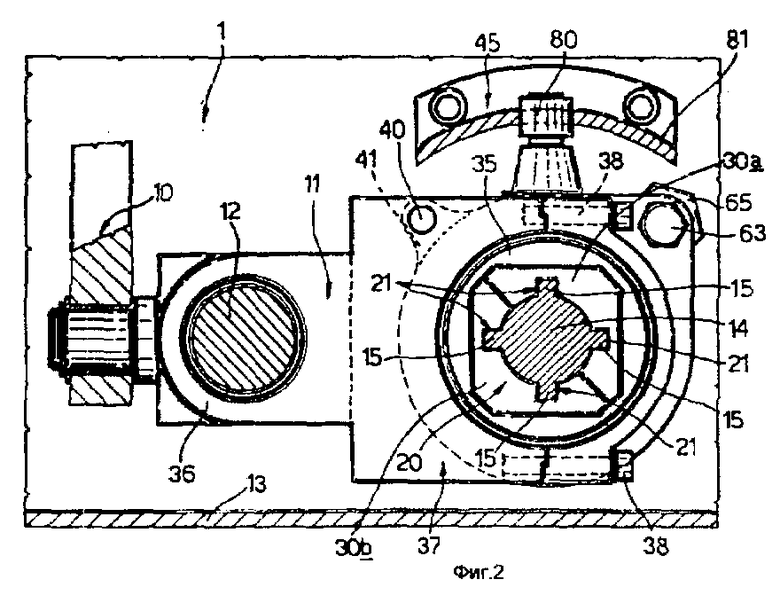

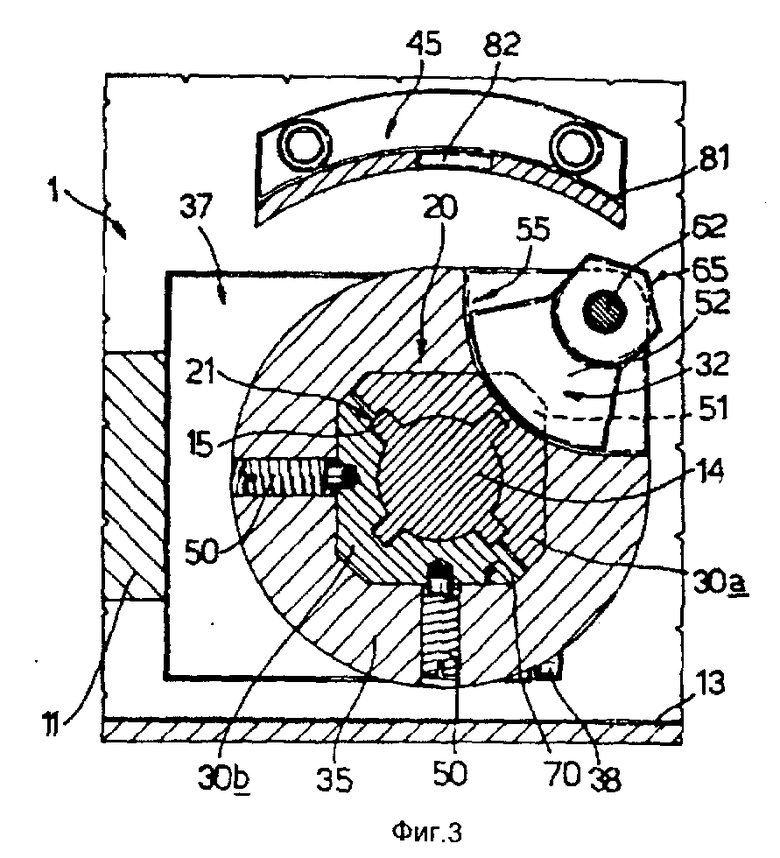

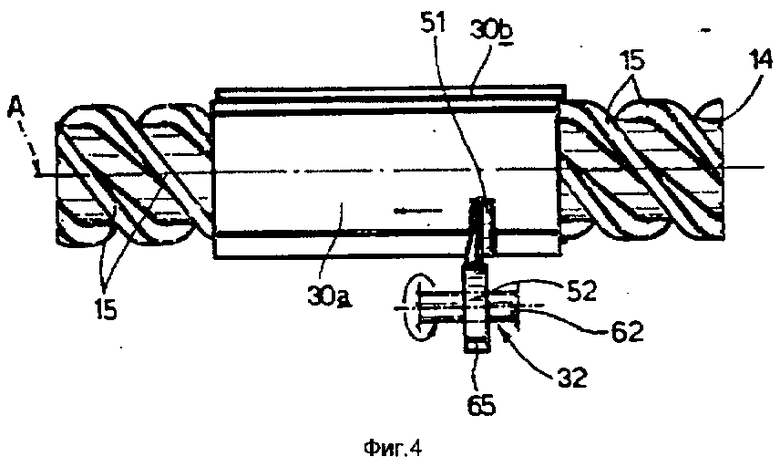

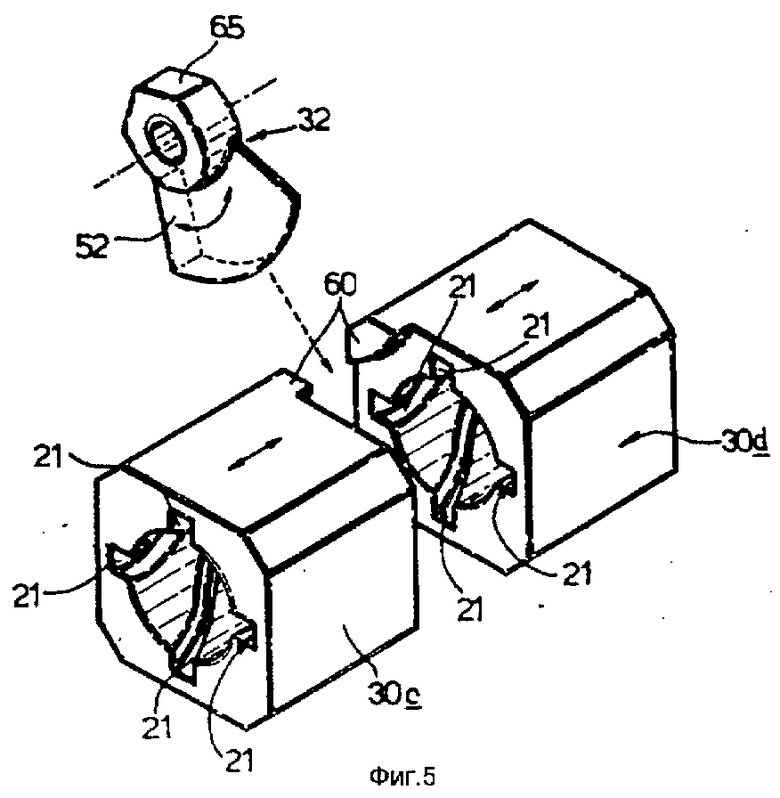

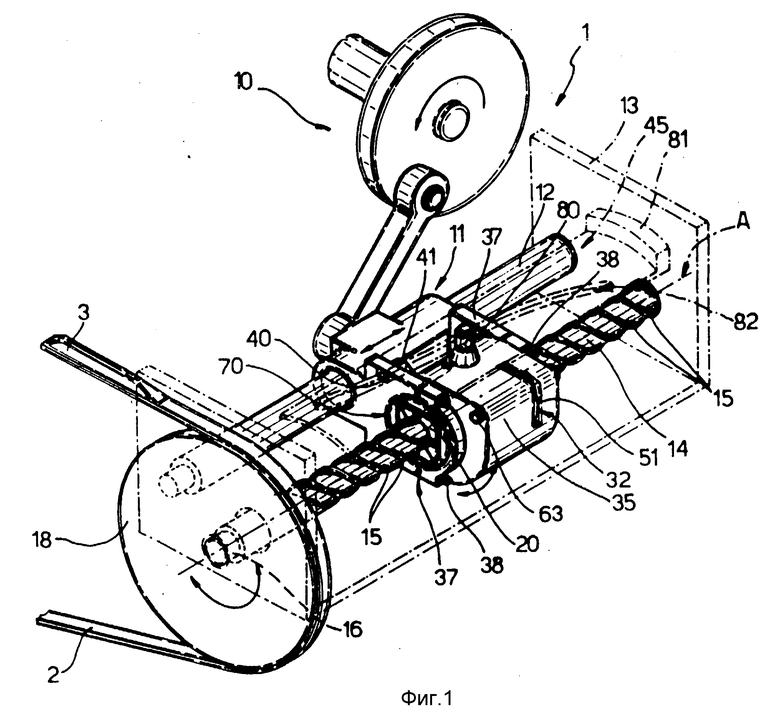

На фиг. 1 схематически показаны основные компоненты устройства; на фиг. 2 и 3 - соответственно в увеличенном масштабе поперечные разрезы различных участков устройства на фиг. 1 в осевом направлении; на фиг. 4 - изображение сверху в увеличенном масштабе детали устройства на фиг. 1; на фиг. 5 - возможный вариант второй детали устройства на фиг. 1; на фиг. 6 - перспективное изображение еще одной детали устройства.

На фиг. 1 показано устройство 1 для управления лентой 2 известного подающего или принимающего уток зажима 3 (ради простоты показан только схематически) известного варианта ткацкого станка с непрерывной подачей утка (не показан). Устройство 1 состоит из известного соединительного кривошипного приводного механизма 10, предназначенного для управления в соответствии с установленным заранее порядком перемещением ползуна 11 вдоль прямой, определенной неподвижным направляющим средством, состоящим в приведенном примере из прямого цилиндрического стержня 12, закрепленного на неподвижной опоре или раме 13, на которой установлен также механизма 10 вместе с известным двигателем (не показан). Параллельно линии перемещения ползуна 11 установлен червячный винт 14 с постоянным шагом и определенным числом заходов (четыре в приведенном примере), закрепленный без привода на опоре 13.

Винт 14 вращается вокруг своей оси A, параллельной стержню 12, и соединен концом 16, выступающим из опоры 13, с известным диском 18, управляющим лентой 2, которая, будучи гибкой, частично охватывает диск 18 и находится в зацеплении с ним подобно зубчатой рейке посредством отверстий (не показаны), последовательно входящих в зацепление с зубцами на диске 18. Устройство 1 функционально завершено гайкой 20, установленной на ползуне 11, снабженной средством для считывания (или зацепления) винта 14 и образуемой простыми винтовыми пазами 21, каждый из которых находится в зацеплении с соответствующей резьбой 15.

Посредством пазов 21 гайка 20 находится в зацеплении с винтом 14, вращая его в результате перемещения ползуна 11 вдоль стержня 12.В результате возвратно-поступательное движение, производимое механизмом 10, преобразуется в возвратно-поступательное преобразующее движение ползуна 11, это ведет к вращению, со сменой направления вращения винта 14 согласно заданному предварительно порядку, зависящему от геометрических характеристик резьбы 15, а оно в свою очередь преобразуется во вращение со сменой направления диска 18 в направлении, указанном стрелкой (фиг. 1), и в возвратно-поступательное перемещение согласно желательному порядку ленты 2, находящейся в зацеплении с диском 18, и соответственно зажима 3.

Согласно настоящему изобретению гайка 20 состоит из двух (в приведенном примере) или более (согласно не показанному варианту) полуэлементов 30 (фиг. 2 и 3), снабженных соответствующим средством считывания 21 винта 14 и установленных на ползуне 11 таким образом, чтобы двигался один относительно другого вдоль оси А винта 14. Ползун 11 включает также кулачковое средство 32 для относительного смещения полуэлементов 30 в противоположных направлениях и восприятия таким образом вызванных износом или последующей сборкой зазоров между резьбой 15 и пазами 21 гайки 20.

Как показано на фиг. 2, 3 и 4, полуэлементы 30 установлены фиксированно в угловом положении внутри по существу цилиндрического корпуса 35 гайки, в осевом направлении образующего единое целое с ползуном 11. Корпус 35 может быть закреплен в одном корпусе с ползуном 11, например, выполнен как единое целое с ним или же, как в показанном примере и по указанным ниже причинам, может быть выполнен неподвижно в осевом и подвижно в угловом положении в ползуне 11 относительно оси A винта 14. Например, в ползуне 11 выполнена проушина или отверстие 36, охватывающее стержень 12 с возможностью скольжения по нему, пара фиксаторов 37, каждый из которых образует опорный элемент с двумя полукольцами, скрепленными болтами 38 (или другими средствами), которые выступают, охватывая винт 14 и образуя вилку, в которой крепится свободно корпус 35, вмещающий гайку 20, соосно с винтом 14.

Относительное угловое положение корпуса гайки 20 может быть зафиксировано, например, в соответствии с положением отверстия 40 (фиг. 1 и 2), выполненного в одном из фиксаторов 37, к которому корпус 35 крепится неподвижно в угловом положении посредством отверстия 41 и винта, штифта или иного соединительного элемента (не показан), проходящего через отверстия 41 и 40, или же он может контролироваться "динамически" как функция осевого положения ползуна 11 посредством кулачкового средства 45, которое может быть выполнено как единое целое с неподвижной опорой 13 параллельно оси A винта 14.

Согласно первому варианту реализации, показанному на фиг. 1, 2, 3 и 4, полуэлементы 30 гайки состоят из двух полугильз 30a и 30b, выполненных путем продольного разреза гайки 20 по диаметральной плоскости винта 14. Полугильза 30b закреплена неподвижно в осевом направлении относительно корпуса гайки 35 посредством штифтов 50 (или другими средствами), в то время как другая полугильза 30a установлена подвижно в осевом направлении относительно корпуса гайки 35 и имеет радиальное в наружном направлении отверстие или прорезь 51, в которую вставляют с зазором в осевом направлении сферический клиновидный кулачок 52 с меняющейся в угловом направлении толщиной, измеренной по оси A. Сферический клиновидный кулачок 52 (фиг. 4) взаимодействует с одной стороной отверстия 51 и установлен с возможностью вращения вокруг оси, параллельной оси A, внутри радиального гнезда 55, выполненного в имеющей нужную форму части корпуса гайки 35.

Во втором варианте реализации, показанном на фиг. 5, полуэлементы 30 гайки состоят из двух колец 30с и 30d, полученных путем поперечного разреза гайки 20 в плоскости, перпендикулярной оси A винта 14. Оба кольца установлены подвижно в осевом направлении относительно корпуса гайки 35, и между прилегающими торцами колец вставлен сферический клиновидный кулачок 52, аналогичный описанному выше и с меняющейся в угловом направлении толщиной по оси. При этом сферический клиновидный кулачок 52 взаимодействует с обеих сторон с прилегающими торцами колец 30с и 30d,в показанном примере - с соответствующими частями 60 колец, предназначенными для этой цели и, как уже было описано выше, кулачок установлен с возможностью вращения вокруг оси, параллельной оси A, внутри гнезда 55, выполненного в корпусе гайки 35.

В двух описанных вариантах реализации кулачки 52 закреплены на штифте 62, пропущенном через гнездо 55 параллельно винту 14, и могут быть зафиксированы в нужном угловом положении с помощью средств осевого давления. В приведенном примере штифты 62 пропущены свободно через корпус 35, снабжены резьбой на по меньшей мере одном конце и представляют соответствующие стопорные гайки (или головки) 63 снаружи корпуса 35, для фиксации штифтов 62 в угловом положении в гнездах 55. Кулачки 52 неподвижно закреплены на соответствующих штифтах 62 и имеют призматическую головку 65 для управления, которую можно захватить инструментом и которая выступает из гнезда 55 в наружном направлении от корпуса 35.

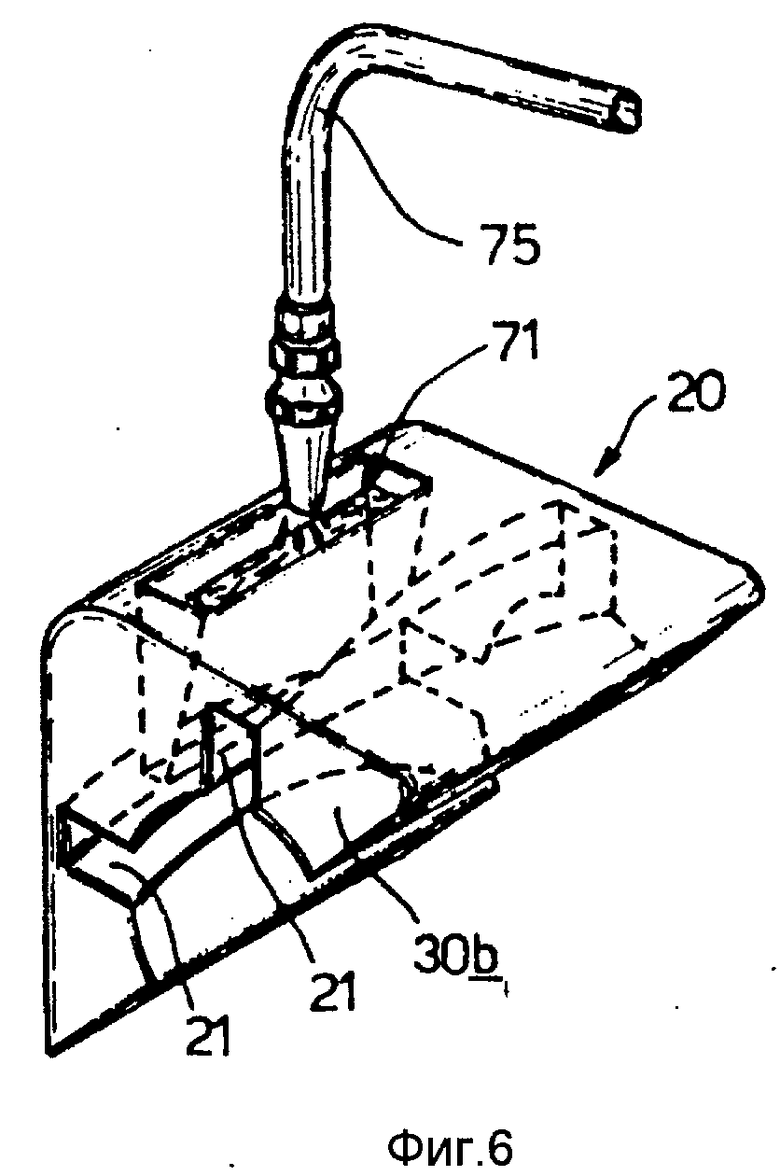

Полуэлементы 30 гайки могут фиксироваться в угловом положении внутри корпуса 35 благодаря призматической форме внешней поверхности, которая совмещается с призматической формой полости 70, выполненной внутри корпуса 35 параллельно оси винта 14. Как показано на фиг. 6, в полуэлементах 30 предпочтительно выполнены радиальные каналы 71 для подачи смазки непосредственно на средство считывания винта. В приведенном примере канал начинается от отверстия и оканчивается в боковой стенке винтовых пазов 21, а масло на наружную поверхность полуэлемента поступает из трубки 75 под воздействием силы тяжести. В случае необходимости канал 71 может быть закрыт с наружной стороны элемента 30 и соединен непосредственно при жидкостном уплотнении (посредством штуцера) с трубкой 75 для обеспечения подачи смазки под давлением.

На практике любой зазор между винтом 14 и считывающим средством 21 на гайке 20 можно легко регулировать согласно настоящему изобретению путем ослабления средств фиксации штифта 62 и захвата головки 65 для поворота кулачка 52 в таком направлении, при котором в соприкосновение с гайкой 30 приходят части кулачка, имеющие большую толщину. Таким образом (фиг. 4) свободно перемещающаяся в осевом направлении полугильза 30а подвергается воздействию кулачка 52 и сдвигается по оси в направлении, указанном стрелкой, параллельно винту 14, а кулачок 52 по мере его постепенного вхождения в отверстие 51 воздействует на боковую стенку отверстия до тех пор, пока не будет получен нужный зазор. С другой стороны, в варианте реализации, показанном на фиг. 5, действие кулачка 52, аналогичного описанному выше, обеспечивает постоянное разделение колец 30с и 30d, параллельно оси A, регулируя таким образом зазор между пазами 21 и резьбой 15. Конечно, обе описанные системы эквивалентны с точки зрения механики в том, что первая (фиг. 4) действует по всей длине гайки 20, но захватывает только половину резьбы 15, в то время как вторая (фиг. 5) действует по длине, равной половине длины гайки 20 (кольца 30c и 30d имеют одинаковую длину), но захватывает всю резьбу 15.

При обычном применении, например, с приемными захватами и высокими скоростями перемещения захвата 3 корпус 35 сохраняет целостность с ползуном 11, а диск 18 вращается со сменой направлений согласно требующемуся порядку, как было описано выше.

В сферах применения, требующих более высокой гибкости, например, для получения в высшей степени сложного порядка движения при более низких скоростях захватов, типичных для подающих захватов, требуется просто освободить корпус 35, например, сняв фиксаторы с элементов 40 и 41, чтобы дать возможность корпусу вращаться вокруг оси A, а опору 13 снабдить кулачковым средством 45, ограниченным в приведенном примере криволинейной пластиной 81 (фиг. 2 и 3), центр кривизны которой совпадает с осью A винта, и отверстием 82 определенной формы (фиг. 1 и 3), выполненным между и вдоль образующих линий пластины 81.

Согласно настоящему изобретению, с наружной стороны корпуса 35 предусмотрен упор 80 или фиксированный, или съемный (например, устанавливающийся путем ввинчивания в радиальное отверстие в корпусе 35), выступающий в радиальном направлении из корпуса 35 и предназначенный для зацепления с кулачковым средством 45 (при условии его наличия) в приведенном примере для вращения в отверстии 82. Таким образом, гайка 20 принуждается к повороту относительно винта 14 и согласно порядку движения, зависящему от контура отверстия 82, каковой поворот, в зависимости от того, совпадает или нет его направление с направлением вращения винта 14, увеличивает или уменьшает угол поворота винта 14, увеличивая или уменьшая ускорение захвата 3 в зависимости от необходимости.

Теоретически существует также возможность изменения направления вращения диска 18 на противоположное до изменения на противоположное перемещения ползуна 11, если коррекция, внесенная формой отверстия 82, превышает угол наклона винтовой линии винта 14. Отсюда ясно, что описанное устройство практически не ограничивает возможностей перемещения захвата 3 и может также применяться как простая ускоряющая передача за счет добавления вращения гайки 20 к вращению винта 14.

| название | год | авторы | номер документа |

|---|---|---|---|

| Привод рапир ткацкого станка | 1976 |

|

SU662024A3 |

| ШЛИФОВАЛЬНЫЙ СТАНОК | 1991 |

|

RU2082588C1 |

| СТАНОК ДЛЯ ОБРАБОТКИ РЕЗАНИЕМ ПАЗОВ В ОТВЕРСТИИ ДЕТАЛИ | 1992 |

|

RU2088385C1 |

| МАШИНА ДЛЯ ФРАНКИРОВАНИЯ ПОЧТОВЫХ ПАКЕТОВ | 1970 |

|

SU280365A1 |

| Исполнительный механизмМЕХАНичЕСКОгО ТОРМОзА | 1978 |

|

SU799678A3 |

| ТОВАРНЫЙ РЕГУЛЯТОР БЕСЧЕЛНОЧНОГО ТКАЦКОГО СТАНКА | 1994 |

|

RU2083738C1 |

| Привод ленточной рапиры с захватным устройством бесчелночного ткацкого станка | 1988 |

|

SU1637668A3 |

| Автоматическая линия для изготовления тканых коммутационных плат | 1979 |

|

SU912031A1 |

| Привод трубопроводной запорной арматуры | 2002 |

|

RU2225558C1 |

| Приводное устройство план-шайбы поворотно-делительного стола | 1976 |

|

SU663544A1 |

Устройство для управления лентой рапиры для бесчелночного ткацкого станка более надежно в работе и содержит кривошипно-ползунный механизм, ползун которого установлен на неподвижной прямолинейной направляющей, червячный винт, установленный в корпусе свободно и параллельно направляющей и несущий диск, связанный с лентой рапиры, и гайку, закрепленную в ползуне и имеющую средство считывания резьбы червячного винта, входящее в зацепление с винтом для образования вращательной пары и перемещения ползуна вдоль направляющей, а гайка выполнена по меньшей мере из двух полуэлементов, имеющих средство считывания, установленное с возможностью регулирования положения для выставления заданного зазора. По меньшей мере два полуэлемента установлены на ползуне посредством корпуса гайки, охватывающего эти полуэле- менты, последние установлены с возможностью перемещения один относительно другого в направлении оси винта и имеют кулачковое средство, соединенное или с ползуном, или с корпусом гайки для обеспечения смещения полуэлементов в противоположных направлениях для образования заданного зазора между резьбой винта и считывающими средствами. 6 з.п.ф-лы, 6 ил.

| FR, заявка, 2303876, D 03 D 47/27, 1976. |

Авторы

Даты

1998-07-20—Публикация

1993-10-25—Подача