(54) ИСПОЛНИТЕЛЬНЫЙ МЕХАНИЗМ МЕХАНИЧЕСКОГО ТОРМОЗА

| название | год | авторы | номер документа |

|---|---|---|---|

| Кулачковая машина с регулировочным механизмом | 2020 |

|

RU2813578C2 |

| Механизм двухскоростного привода вала отбора мощности транспортного средства | 1987 |

|

SU1418092A1 |

| Тормоз Попова | 1986 |

|

SU1362874A1 |

| Линейный исполнительный механизм | 2021 |

|

RU2752673C1 |

| Механизм продвижения материала швейной машины | 1989 |

|

SU1759966A1 |

| СТОЯНОЧНЫЙ ТОРМОЗ СНЕГОБОЛОТОХОДА | 2024 |

|

RU2828926C1 |

| Линейный исполнительный механизм гидросооружений | 2021 |

|

RU2752672C1 |

| Устройство управления механизмом подачи топлива и фрикционным многодисковым вариатором транспортного средства | 1987 |

|

SU1449379A1 |

| Устройство для автоматической регулировки зазоров тормоза | 1967 |

|

SU571202A3 |

| Автомат для изготовления плетеной металлической сетки | 1971 |

|

SU444593A1 |

1

Изобретение относится к машиностроению и может быть использовано на Транспортных средствах.

Известен исполнительный механизм механического тормоза для транспортных средств, содержащий узел перемещения колодок, выполненный в виде кулачкового элемента, жестко закрепленного в корпусе, и кулачковый элемент, установленный в корпусе с возможностью поворота, при этом на каждом кулачковом элементе выполнены спирбшьные поверхности, между которыми установлены тела качения, а кулачковый элемент соединен с тягой, связанной с элементом возвратного движения, а также кинематически связанный с узлом перемещения толкатель 1

Однако в таком механизме кулачковый элемент, установленный с возможностью поворота, контактирует внешней и периферийной поверхностями с корпусом, что приводит к возникновению значительных сил трения, которые препятствуют вращению кулачка кроме того, осевые реакции, возникаквдие в результате приложения осе вых усилий к перемещаемому кулачковому элементу, передаются неподвижному кулачковому элементу через игольчатый упорный подшипник, который не выдерживает больших осевых усилий.

Цель изобретения - повышение надежности работы исполнительного механизма механического тормоза.

Поставленная цель достигается тем, что в предлагаемом исполнитель0ном механизме механического тормоза для транспортных средств, содержащем узел перемещения колодок, выполненный в виде неподвижного кулачка, жестко закрепленного в корпусе, и

5 подвижный кулачок установленный в корпусе с возможностью поворота, при этом на каждом кулачке выполнены спиральные пойерхности, между которыми установлены тела качения, а

0 подвижный кулачок соединен с тягой, связанной с Элементом возвратного движения, а также кинематически связанный с узлом перемещения толкатель, тела качения выполнены в виде шари5ков, а на спиральных поверхностях кулачков выполнены направляющие канавки под шарики.

Кроме того, подвижный кулачок установлен в корпусе с зазором, исполнительный механизм может быть

снабжен дополнительным узлом перемещения колодок, кинематически связанным с первым узлом перемещения колодок и с толкателем.

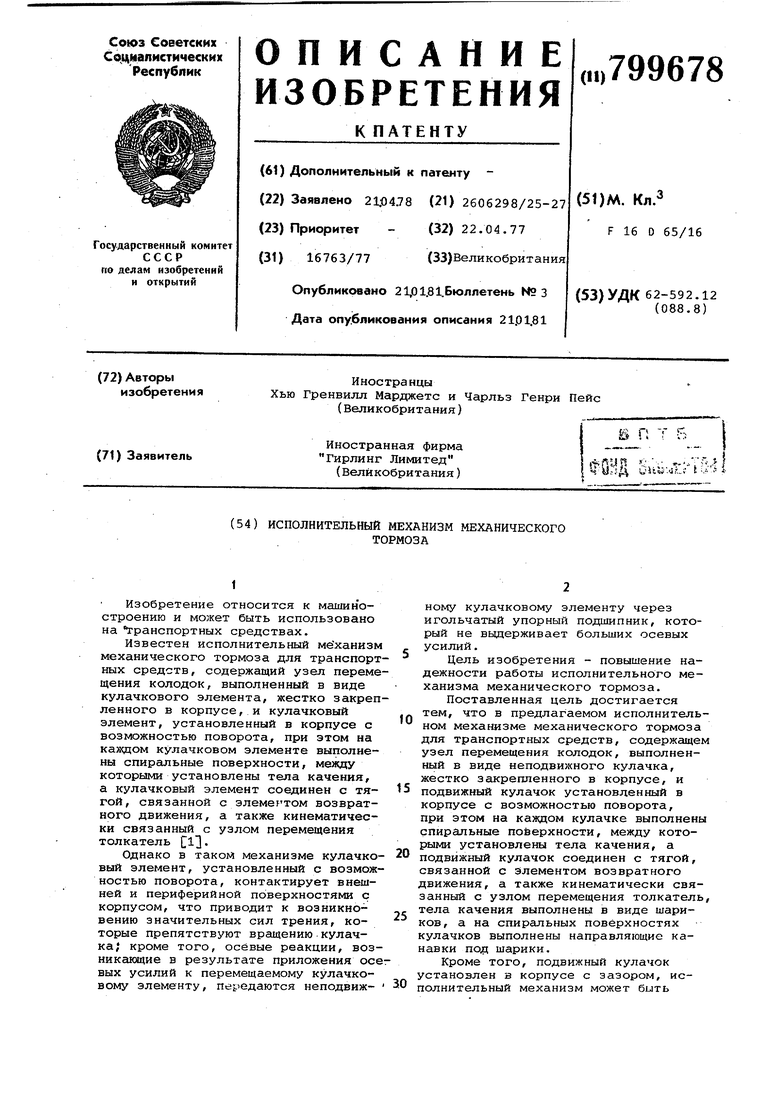

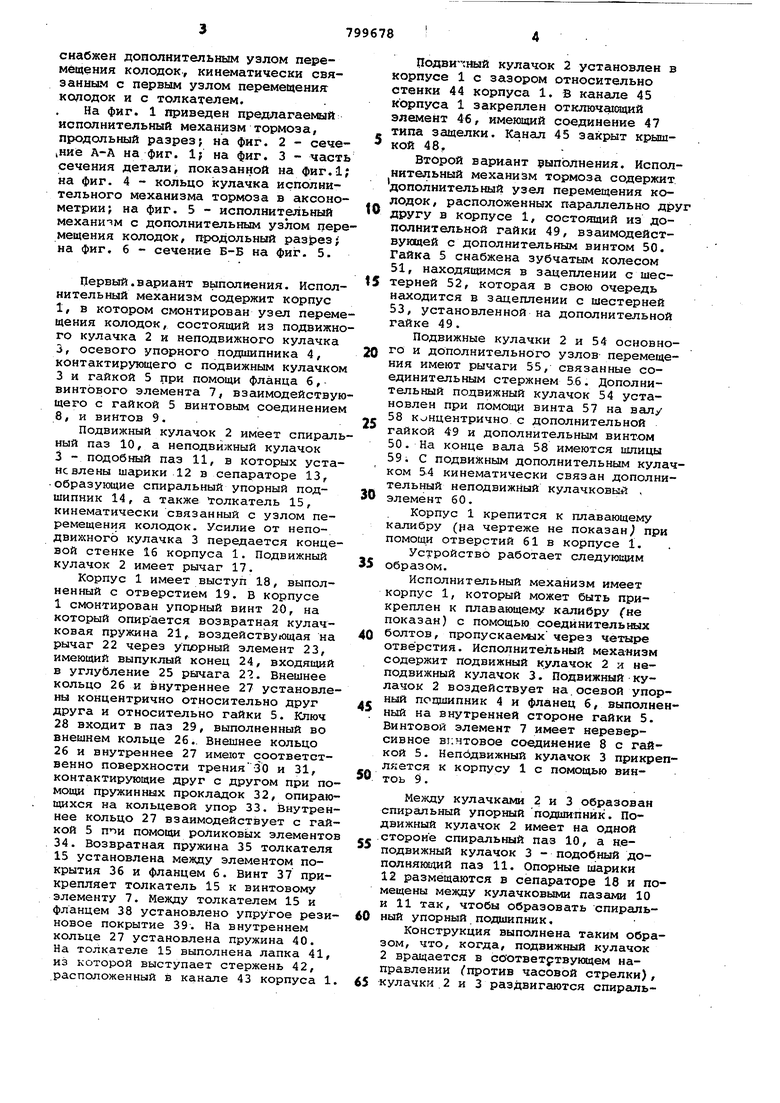

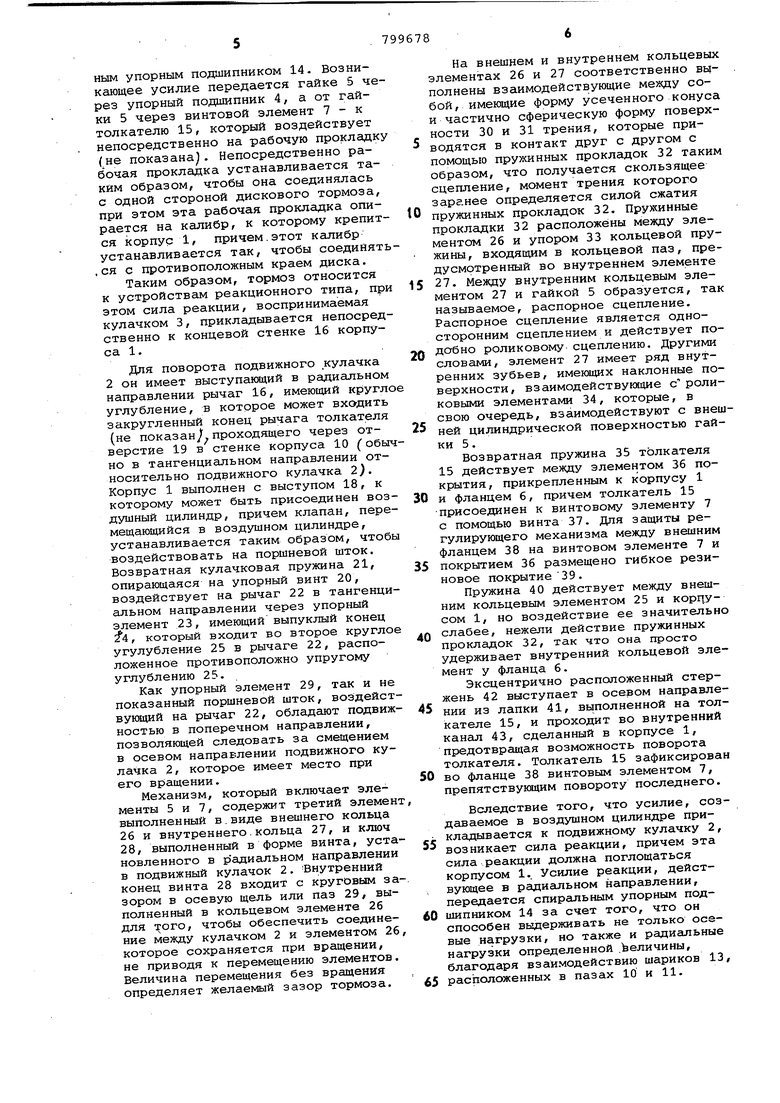

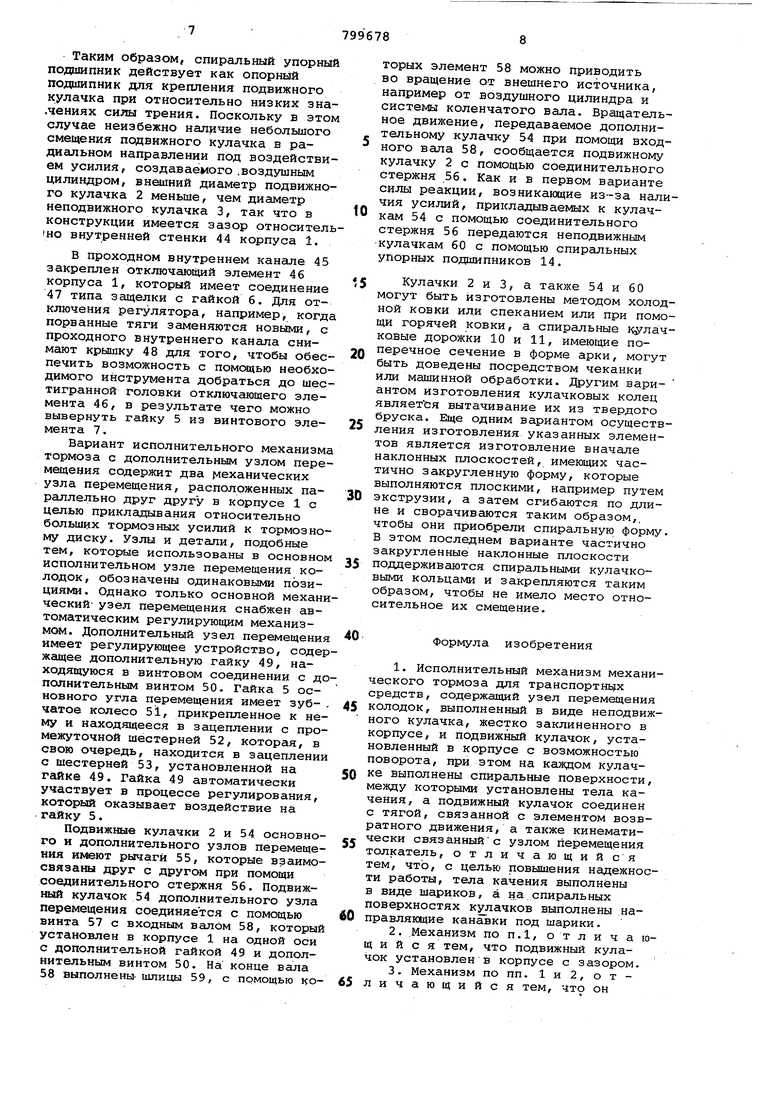

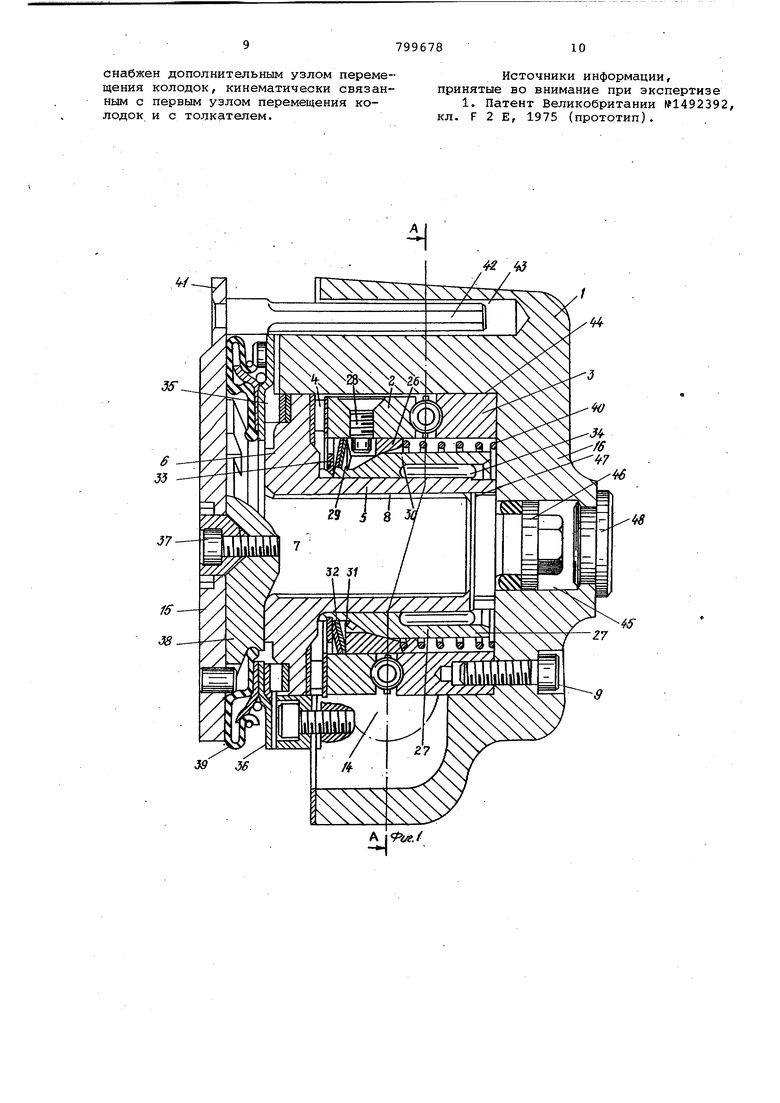

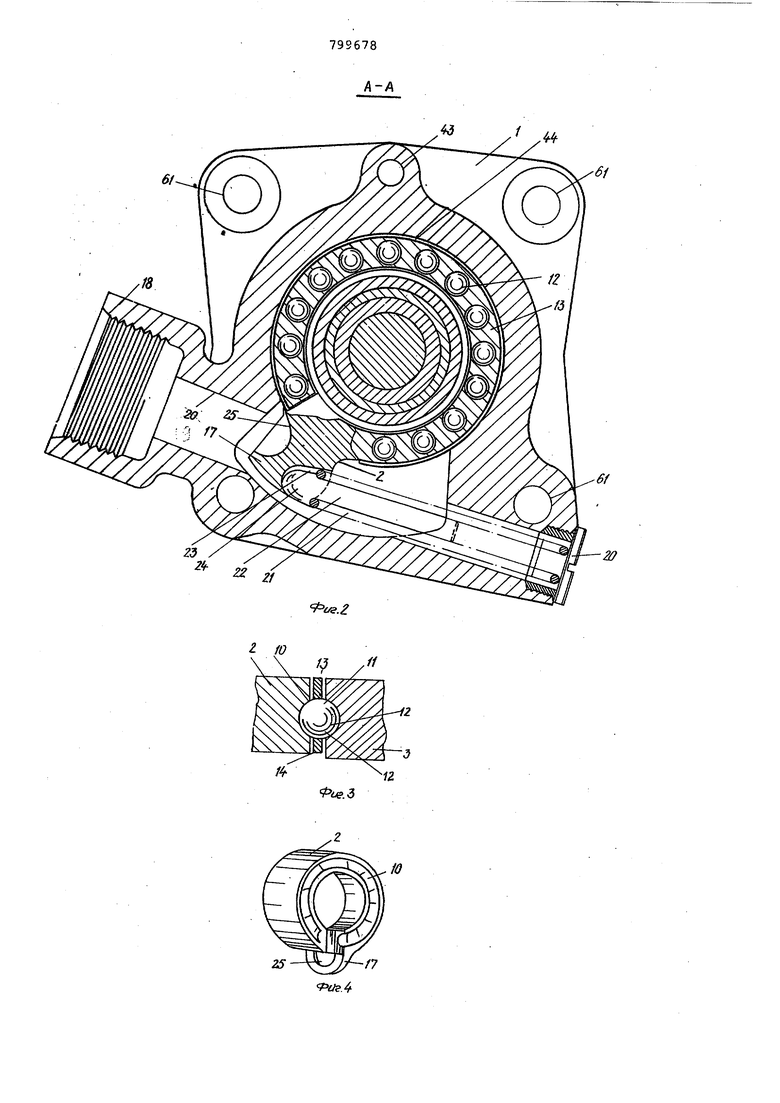

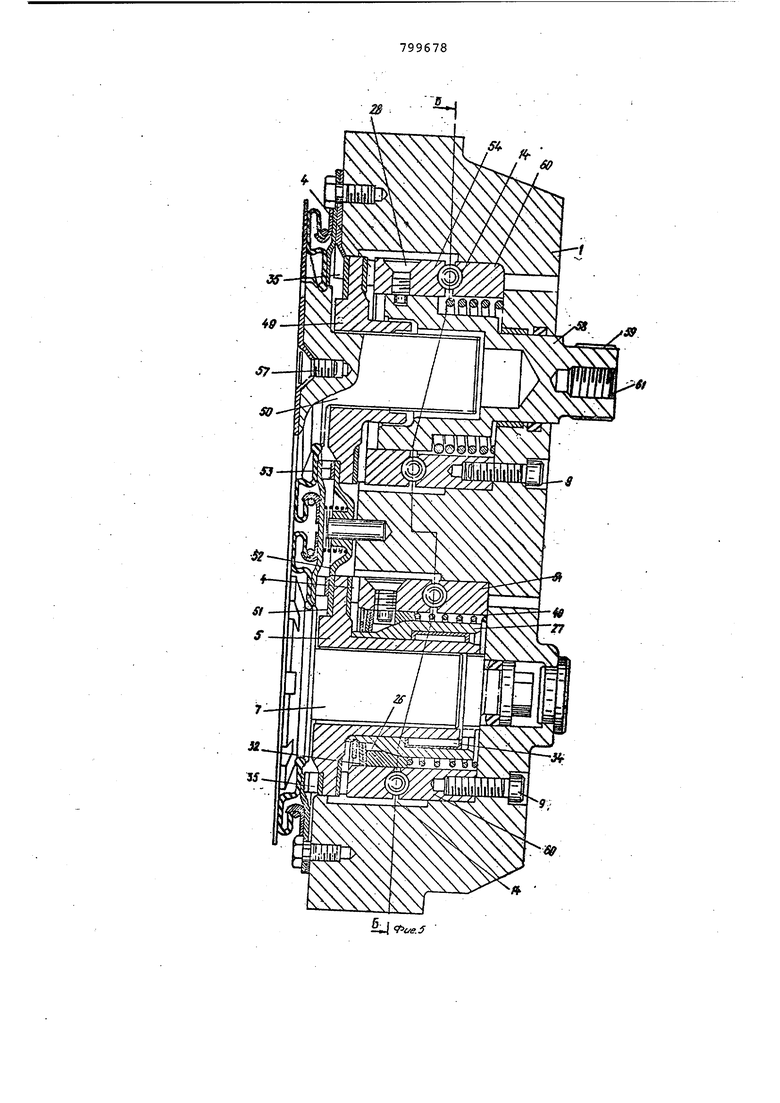

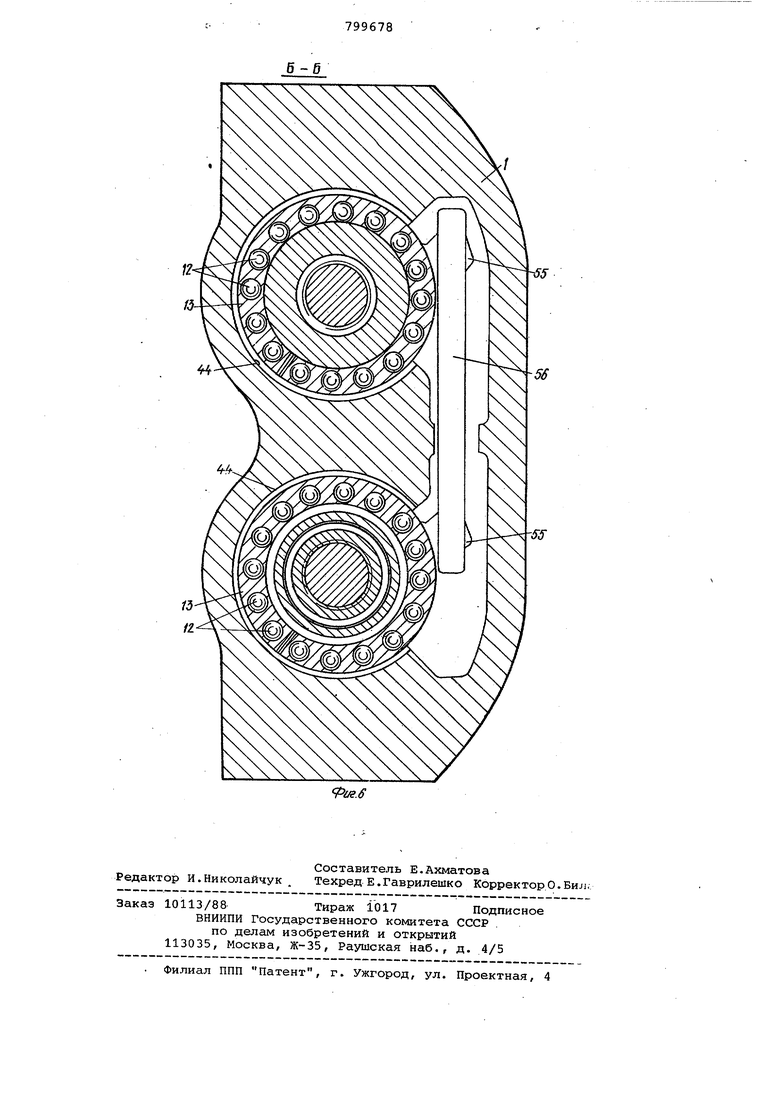

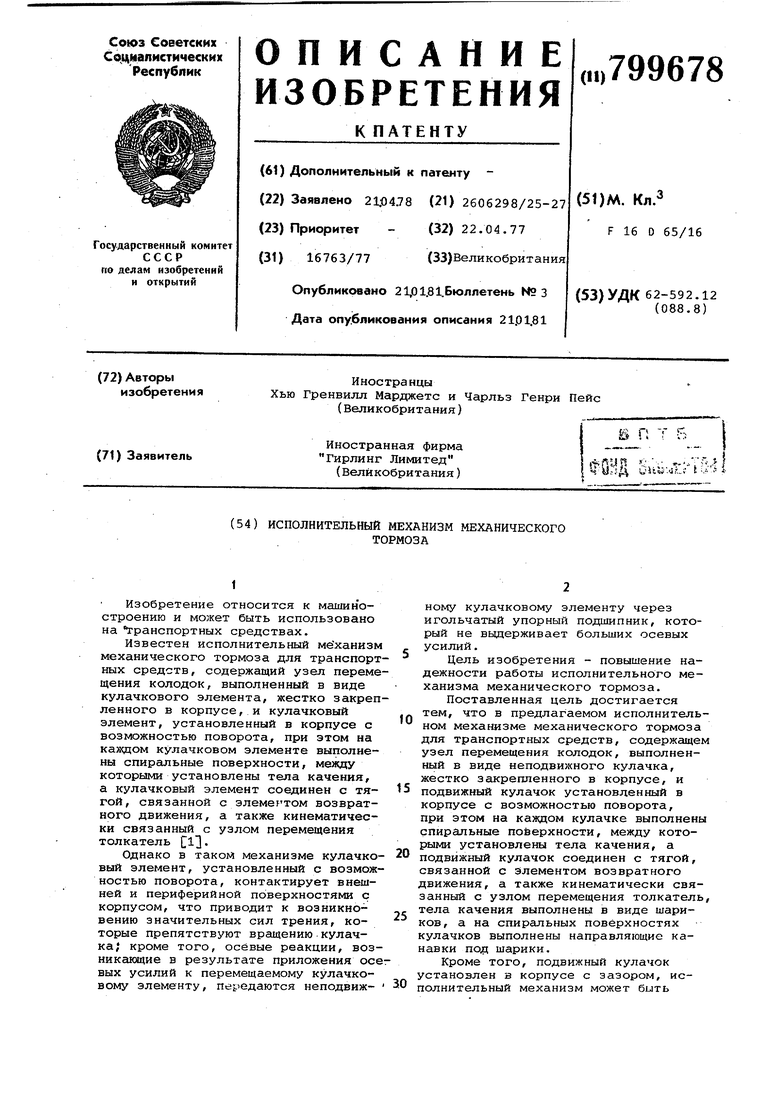

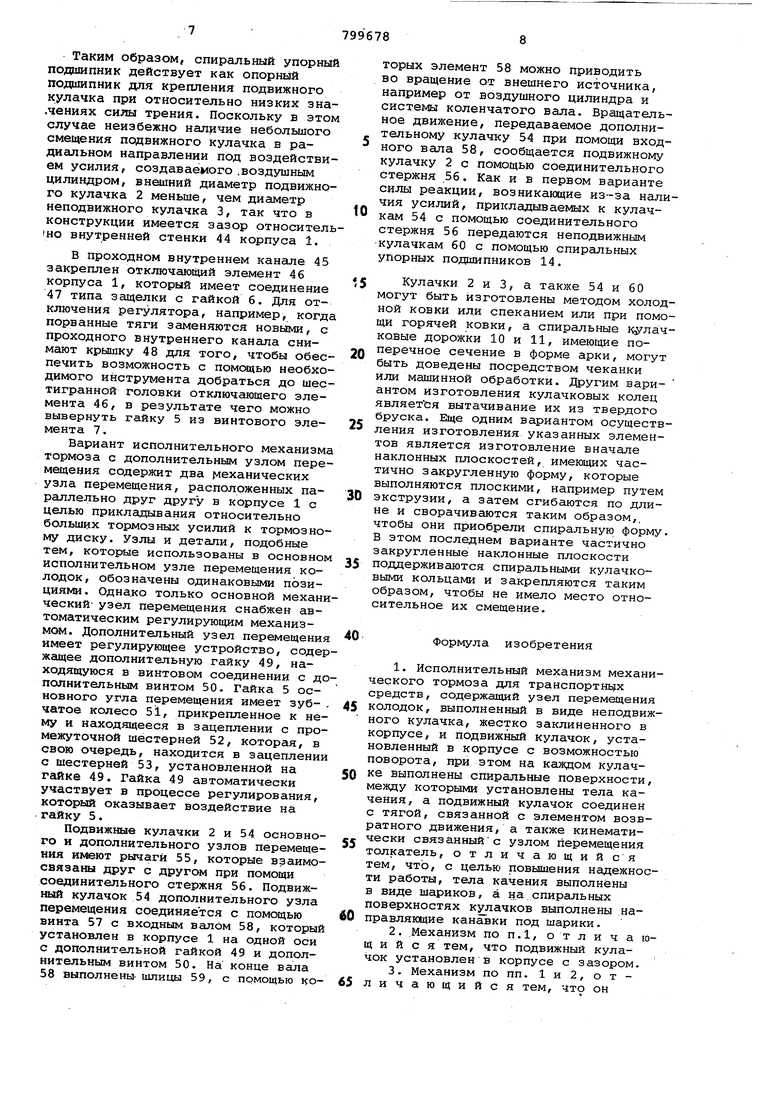

На фиг. 1 приведен предлагаемый исполнительный механизм тормоза, продольный разрез; на фиг. 2 - сече ние А-А на фиг. 1; на фиг. 3 - часть сечения детали, показанной на фиг.1; на фиг. 4 - кольцо кулачка исполнительного механизма тормоза в аксонометрии ; на фиг. 5 - исполнительный механизм с дополнительным узлом переметения колодок, п-родольный на фиг. б - сечение Б-Б на фиг. 5.

Первый.вариант выполнения. Исполнительный механизм содержит корпус 1, в котором смонтирован узел перемещения колодок, состоящий из подвижного кулачка 2 и неподвижного кулачка 3, осевого упорного подшипника 4, контактирующего с подвижным кулачком 3 и гайкой 5 при помощи фланца б, винтового элемента 7, взаимодействующего с гайкой 5 винтовым соединением 8, и винтов 9. .

Подвижный кулачок 2 имеет спиральный паз 10, а неподвижный кулачок 3 - подобный паз 11, в которых устансвлены шарики 12 в сепараторе 13, образующие спиральный упорный подшипник 14, а также толкатель 15, кинематически связанный с узлом перемещения колодок. Усилие от неподвихсного кулачка 3 передается концевой стенке 16 корпуса 1. Подвижный кулачок 2 имеет рычаг 17,

Корпус 1 имеет выступ 18, выполненный с отверстием 19. В корпусе 1 смонтирован упорный винт 20, на который опирается возвратная кулачковая пружина 21, воздействующая на рычаг 22 через упорный элемент 23, имеющий выпуклый конец 24, входящий в углубление 25 рычага 22, Внешнее кольцо 26 и внутреннее 27 установлены концентрично относительно друг друга и относительно гайки 5. Ключ 28 входит в паз 29, выполненный во внешнем кольце 26.. Внешнее кольцо 26 и внутреннее 27 имеют соответственно поверхности трения30 и 31, контактирующие друг с другом при помощи пружинных прокладок 32, опирающихся на кольцевой упор 33. внутреннее кольцо 27 взаимодействует с гайкой 5 ппи помощи роликовых элементов 34. Возвратная пружина 35 толкателя 15 установлена между элементом покрытия 36 и фланцем 6. Винт 37 прикрепляет толкатель 15 к винтовому элементу 7. Между толкателем 15 и фланцем 38 установлено упругое резиновое покрытие 39. На внутреннем кольце 27 установлена пружина 40. На толкателе 15 выполнена лапка 41, из которой выступает стержень 42, расположенный в канале 43 корпуса 1.

Цояви :ный кулачок 2 установлен в корпусе 1 с зазором относительно стенки 44 корпуса 1. В канале 45 корпуса 1 закреплен отключающий элемент 46, имеющий соединение 47 типа защелки. Канал 45 закрыт крышкой 48,Второй вариант выполнения. Исполнительный механизм тормоза содержит дополнительный узел перемещения колодок, расположенных параллельно др другу в корпусе 1, состоящий из дополнительной гайки 49, взаимодействующей с дополнительным винтом 50. Гайка 5 снабжена зубчатым колесом 51, находящимся в зацеплении с шестерней 52, которая в свою очередь находится в зацеплении с шестерней 53, установленной на дополнительной гайке 49.

Подвижные кулачки 2 и 54 основного и дополнительного узлов перемещения имеют рычаги 55, связанные соединительным стержнем 56. Дополнительный подвижный кулачок 54 установлен при помощи винта 57 на валу 58 к JHцeнтpичнo с дополнительной гайкой 49 и дополнительным винтом 50. На конце вала 58 имеются шлицы 59; С подвижным дополнительным кулаком 54 кинематически связан дополнительный неподвижный кулачковый , элемент 60.

Корпус 1 крепится к плавающему калибру (на чертеже не показан при помощи отверстий 61 в корпусе 1.

Устройство работает следующим образом.

Исполнительный механизм имеет корпус 1, который может быть прикреплен к плавающему калибру (не показан) с помощью соединительных болтов, пропускаемых через четыре отверстия. Исполнительный механизм содержит подвижный кулачок 2 и неподвижный кулачок 3. Подвижный кулачок 2 воздействует на.осевой упорный подшипник 4 и фланец 6, выполненый на внутренней стороне гайки 5. Винтовой элемент 7 имеет нереверсивное В1;нтовое соединение 8 с гайкой 5. Неподвижный кулачок 3 прикреляется к корпусу 1 с помощью винтоь 9.

Между кулачками 2 и 3 образован спиральный упорный подшипник. Подвижный кулачок 2 имеет на одной стороне спиральный паз 10, а неподвижный кулачок 3 - подобный дополняющий паз 11. Опорные шарики 12 размещаются в сепараторе 18 и помещены между кулачковыми пазами 10 и 11 так, чтобы образовать спиральный упорный подшипник.

Конструкция выполнена таким образом, что, когда, подвижный кулачок 2 вращается в согответртвующем направлении против часовой стрелки), кулачки 2 и 3 раздвигаются спиральным упорным подшипником 14. Возникающее усилие передается гайке 5 че рез упорный подшипник 4, а от гайки 5 через винтовой элемент 7 - к толкателю 15, который воздействует непосредственно на рабочую прокладк (не показана. Непосредственно рабочая прокладка устанавливается таким образом, чтобы она соединялась с одной стороной дискового тормоза при этом эта рабочая прокладка опирается на калибр, к которому крепит ся корпус 1, причем.этот калибр устанавливается так, чтобы соедийят ,ся с противоположным краем диска. Таким образом, тормоз относится к устройствам реакционного типа, пр этом сила реакции, воспринимаемая кулачком 3, прикладывается непосред ственно к концевой стенке 16 корпуса 1. Для поворота подвижного кулачка 2 он имеет выступающий в радиальном направлении рычаг 16, имеющий кругл углубление, в которое может входить закругленный конец рычага толкателя (не показан/.проходящего через отверстие 19 в стенке корпуса 10 (обы но в тангенциальном направлении относительно подвижного кулачка 2). Корпус 1 выполнен с выступом 18, к которому может быть присоединен воз душный цилиндр, причем клапан, пере мещающийся в воздушном цилиндре, устанавливается таким образом, чтоб воздействовать на поршневой шток. Возвратная кулачковая пружина 21, опирающаяся на упорный винт 20, воздействует на рычаг 22 в тангенци альном направлении через упорный элемент 23, имеющий выпуклый конец 24, который входит во второе кругло угулубление 25 в рычаге 22, расположенное противоположно упругому углублению 25. Как упорный элемент 29, так и не показанный поршневой шток, воздейст вующий на рычаг 22, обладают подвиж ностью в поперечном направлении, позволяющей следовать за смещением в осевом направлении подвижного кулачка 2, которое имеет место при его вращении. Механизм, который включает элементы 5 и 7, содержит третий элемен выполненный в.виде внешнего кольца 26 и внутреннего.кольца 27, и ключ 28, выполненный в форме винта, уста новленного в радиальном направлении в подвижный кулачок 2. Внутренний конец винта 28 входит с круговым за зором в осевую щель или паз 29, выполненный в кольцевом элементе 26 для того, чтобы обеспечить соединение между кулачком 2 и элементом 26 которое сохраняется при вращении, не приводя к перемещению элементов. Величина перемещения без вращения определяет желаемый зазор тормоза. На внешнем и внутреннем кольцевых элементах 26 и 27 соответственно выполнены взаимодействующие между собой, имеющие форму усеченного конуса и частично сферическую форму поверхности 30 и 31 трения, которые приводятся в контакт друг с другом с помощью пружинных прокладок 32 таким образом, что получается скользящее сцепление, момент трения которого заранее определяется силой сжатия пружинных прокладок 32. Пружинные прокладки 32 расположёны между элементом 26 и упором 33 кольцевой пружины, входящим в кольцевой паз, предусмотренный во внутреннем элементе 27. Между внутренним кольцевым элементом 27 и гайкой 5 образуется, так называемое, распорное сцепление. Распорное сцепление является односторонним сцеплением и действует подобно роликовому сцеплению. Другими словами, элемент 27 имеет ряд внутренних зубьев, имеюцих наклонные поверхности, взаимодействующие с роликовыми элементами 34, которые, в свою очередь, взаимодействуют с внешней цилиндрической поверхностью гайки 5. Возвратная пружина 35 толкателя 15 действует между элементом 36 покрытия, прикрепленным к корпусу 1 и фланцем 6, причем толкатель 15 присоединен к винтовому элементу 7 с помощью винта 37. Для защиты регулирунлцего механизма между внешним фланцем 38 на винтовом элементе 7 и покрытием 36 размещено гибкое резиновое покрытие 39. Пружина 40 действует между внешним кольцевым элементом 25 и Kopqyсом 1, но воздействие ее значительно слабее, нежели действие пружинных прокладок 32, так что она просто удерживает внутренний кольцевой элемент у фланца 6. Эксцентрично расположенный стержень 42 выступает в осевом направлении из лапки 41, выполненной на толкателе 15, и проходит во внутренний канал 43, сделанный в корпусе 1, предотвращая возможность поворота толкателя. Толкатель 15 зафиксирован во фланце 38 винтовым элементом 7, препятствующим повороту последнего. Вследствие того, что усилие, созаваемое в воздушном цилиндре прикладывается к подвижному кулачку 2, озникает сила реакции, причем эта ила реакции должна поглощаться орпусом 1. Усилие реакции, дейстующее в радиальном направлении, ередается спиральным упорным подипником 14 за счет того, что он пособен выдерживать не только осеые нагрузки, но также и радиальные агрузки определенной .величины, лагодаря взаимодействию шариков 13, асположенных в пазах 10 и 11.

Таким образом, спиральный упорный подшипник действует как опорный подшипник для крепления подвижного кулачка при относительно низких зна.чениях силы трения. Поскольку в этом случае неизбежно наличие небольшого смещения подвижного кулачка в радиальном направлении под воздействием усилия, создаваемого .воздушным цилиндром, внешний диаметр подвижного кулачка 2 меньше, чем диаметр неподвижного кулачка 3, так что в конструкции имеется зазор относительIHO внутренней стенки 44 корпуса 1.

В проходном внутреннем канале 45 закреплен отключающий элемент 46 корпуса 1, который имеет соединение 47 типа защелки с гайкой 6. Для отключения регулятора, например, когда порванные тяги заменяются новыми, с проходного внутреннего канала снимают крышку 48 для того, чтобы обеспечить возможность с помсяцью необходимого инструмента добраться до шестигранной головки отключающего элемента 46, в результате чего можно вывернуть гайку 5 из винтового элемента 7.

Вариант исполнительного механизма тормоза с дополнительным узлом перемещения содержит два механических узла перемещения, расположенных параллельно друг другу в корпусе 1 с целью прикладывания относительно больших тормозных усилий к тормозному диску. Узлы и детали, подобные тем, которые использованы в основном исполнительном узле перемещения колодок, обозначены одинаковыми позициями. Одна.ко только основной механический- узел перемещения снабжен автоматическим регулирующим механизмом. Дополнительный узел перемещения имеет регулирующее устройство, содержащее дополнительную гайку 49, находящуюся в винтовом соединении с дополнительным винтом 50. Гайка 5 основного угла перемещения имеет зубчатое колесо 51, прикрепленное к нему и находящееся в зацеплении с промежуточной шестерней 52, которая, в свою очередь, находится в зацеплении с шестерней 53, установленной на гайке 49. Гайка 49 автоматически участвует в процессе регулирования, который оказывает воздействие на гайку 5.

Подвижные кулачки 2 и 54 основного и дополнительного узлов перемещения имеют рычаги 55, которые взаимосвязаны друг с другом при помощи соединительного стержня 56. Подвижный кулачок 54 дополнительного узла перемещения соединяется с помощью винта 57 с входным валом 58, который установлен в корпусе 1 на одной оси с дополнительной гайкой 49 и дополнительным винтом 50. На конце вала 58 выполнены шлицы 59, с помощью которых элемент 58 можно приводить во вращение от внешнего источника, например от воздушного цилиндра и системы коленчатого вала. Вращательное движение, передаваемое дополнительному кулачку 54 при помощи входного вала 58, сообщается подвижному кулачку 2 с помощью соединительного стержня 56. Как и в первом варианте силы реакции, возникающие из-за наличия усилий, прикладываемых к кулачкам 54 с помощью соединительного стержня 56 передаются неподвижным кулачкам 60 с помощью спиральных упорных подшипников 14.

5 Кулачки 2 и 3, а также 54 и 60

могут быть изготовлены методом холодной ковки или спеканием или при помощи горячей ковки, а спиральные к лачковые дорожки 10 и 11, имеющие поQ перечное сечение в форме арки, могут быть доведены посредством чеканки или машинной обработки. Другим вариантом изготовления кулачковых колец являет зя вытачивание их из твердого бруска. Еще одним вариантом осуществления изготовления указанных элементов является изготовление вначале наклонных плоскостей, имеющих частично закругленную форму, которые выполняются плоскими, например путем

0 экструзии, а затем сгибаются по длине и сворачиваются таким образом,, чтобы они приобрели спиральную форму. В этом последнем варианте частично закругленные наклонные плоскости

5 поддерживаются спиральными кулачковыми кольцами и закрепляются таким образом, чтобы не имело место относительное их смещение.

Формула изобретения

колодок, выполненный в виде неподвижного кулачка, жестко заклиненного в корпусе, и подвижный кулачок, установленный в корпусе с возможностью поворота, при этом на каждом кулачке выполнены спиральные поверхности, между которыми установлены тела качения, а подвижный кулачок соединен с тягой, связанной с элементом возвратного движения, а также кинематически связанныйс узлом перемещения

толкатель, отличающийся тем, что, с целью повышения надежности работы, тела качения выполнены в виде шариков, а на спиральных поверхностях кулачков выполнены направляющие канавки под шарики.

снабжен дополнительным узлом перемещения колодок, кинематически связанным с первым узлом перемещения колодок и с толкателем.

Источники информации, принятые во внимание при экспертизе

799678 А-А .

«

60

Pue.S

15 il

Авторы

Даты

1981-01-23—Публикация

1978-04-21—Подача