Изобретение относится к рентгеноструктурному анализу применительно к определению остаточных напряжений в металлоконструкциях.

Предлагаемое устройство найдет широкое применение в промышленности для определения остаточных напряжений в реальных металлоконструкциях, возникающих вследствие температурного или силового воздействия, например в сварных швах, ободах колесных скатов для железнодорожных транспортных средств и др.

Известно устройство, позволяющее на основе использования метода кристаллических порошков производить анализ строения твердых тел при помощи рентгеновских лучей (Шпольский Э.В., Атомная физика, ГИФ - МЛ, М.: 1963, с. 126. ).

Недостатками устройства являются необходимость приготовления образцов, которые не всегда адекватно отражают состояние кристаллической решетки в реальной металлоконструкции, использование фотопленки для регистрации отраженных рентгеновских лучей, ее обработка, что замедляет проведение анализа и снижает точность получаемых результатов.

Известно также устройство для определения остаточных напряжений рентгеновским методом, выбранное в качестве прототипа, содержащее корпус, источник рентгеновского излучения, камеру Закса с фотопленкой (Феодосьев В.И., Сопротивление материалов, - М.; Наука, 1979, с. 542 - 546).

Недостатками этого устройства являются применение фотопленки для фиксации на ней отраженных рентгеновских лучей, трудоемкая операция по точному определению расстояния между плоскостью кристалла и поверхностью фотопленки методом нанесения на исследуемую поверхность кристаллов золота, применение быстровращающегося привода для кассеты с фотопленкой (камера Закса), обмер и усреднение результатов обмера линий рентгенограммы вручную, что является основным источником ошибки при обмере, необходимость введения поправок на усадку пленки при обработке и толщину черной бумаги, прикрывающей пленку, и др. Все эти процедуры и недостатки не позволяют оперативно в производственных условиях проводить определение остаточных напряжений в реальных металлоконструкциях в производственных условиях.

Известно также устройство для определения остаточных напряжений, содержащее корпус, источник рентгеновского излучения, детектор для регистрации отраженных рентгеновских лучей, водило, которое установлено на корпусе, и двигатель вращения водила (EP, 0497406, кл. G 01 L 1/25, 1992).

Данное устройство также имеет ограниченные возможности для использования.

Техническим результатом, на который направлено изобретение, является повышение точности и быстроты измерений остаточных напряжений в реальных металлоконструкциях в производственных условиях.

Технический результат достигается тем, что в устройстве для определения остаточных напряжений, содержащем корпус, источник рентгеновского излучения, на корпусе установлены с возможностью вращения водило, соединенное с шаговым двигателем и снабженное кареткой для детектора, которая соединена с шаговым двигателем и установлена с возможностью перемещения в радиальном направлении, и поворотный упор с фиксатором и индикаторной головкой, корпус с источником рентгеновского излучения установлен на столе с возможностью перемещения его по двум координатам, при этом стол установлен на опорной плите.

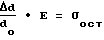

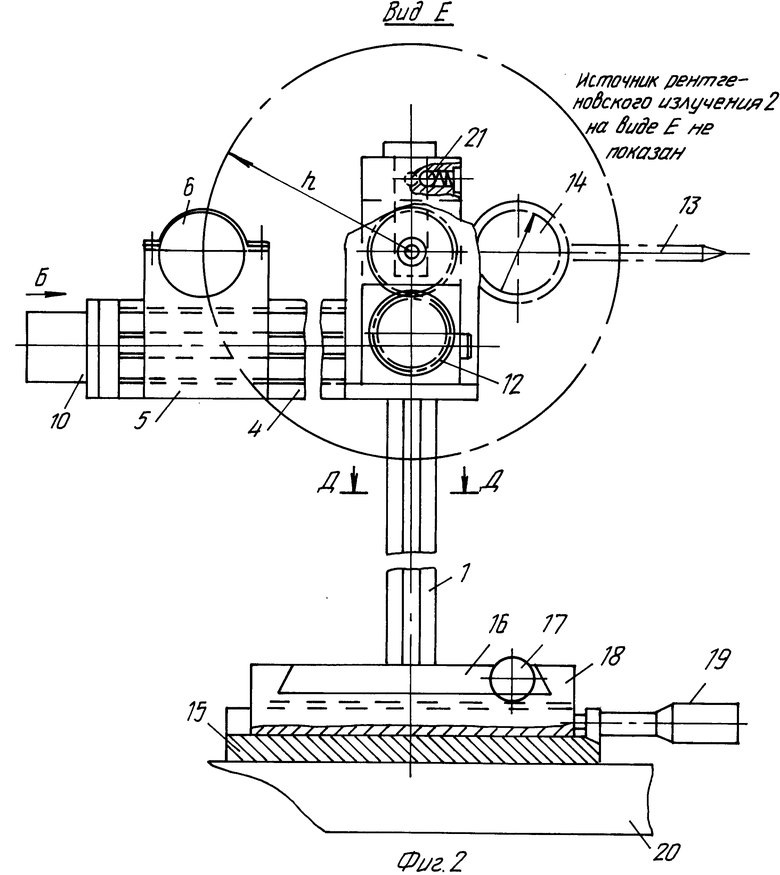

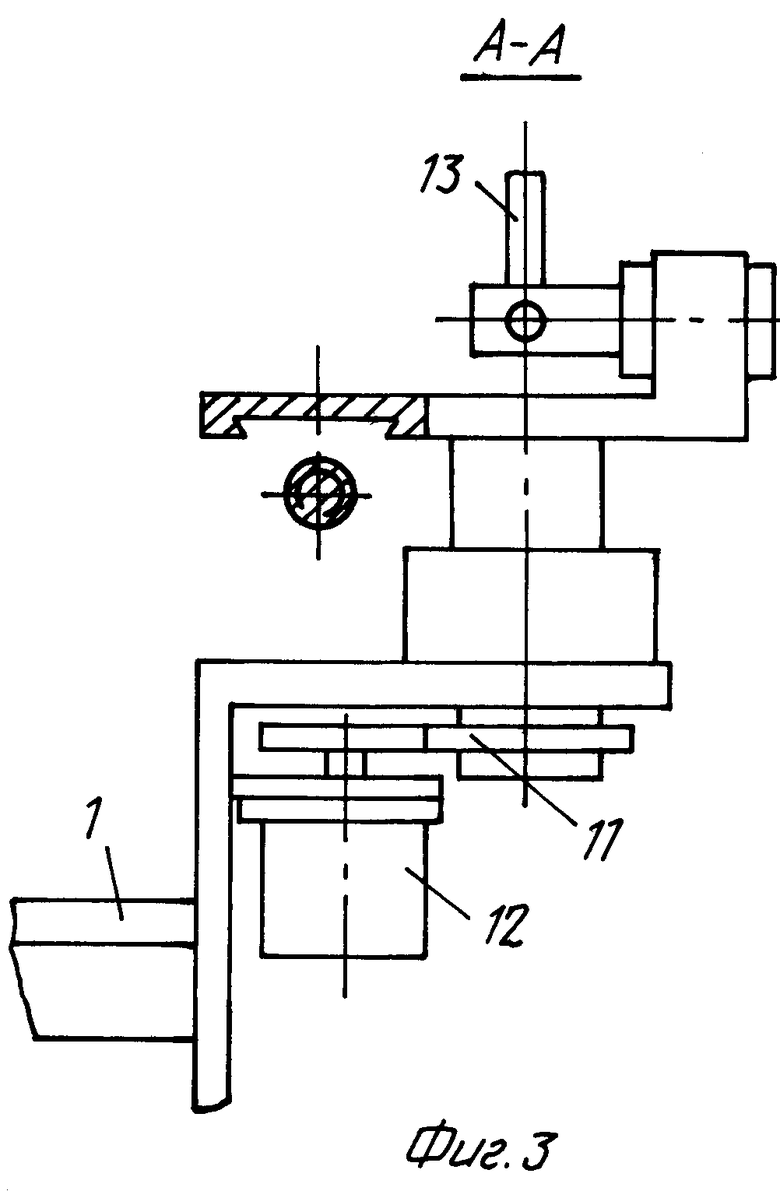

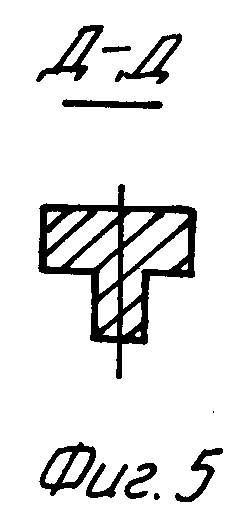

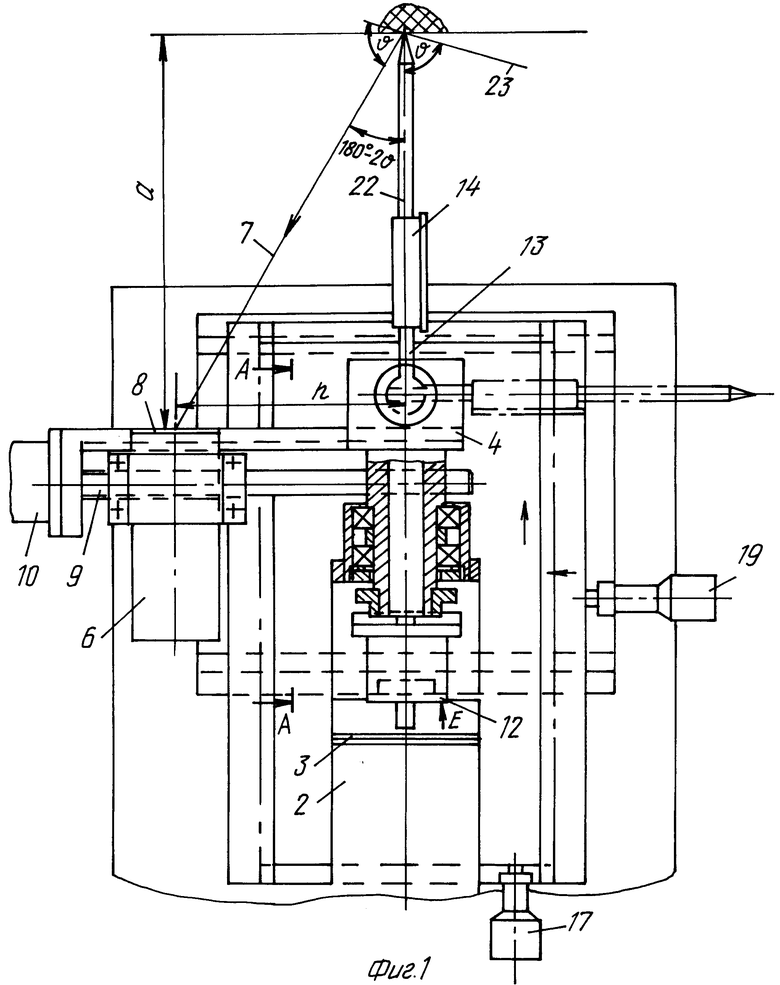

На фиг. 1 показан вид сверху на устройство; на фиг. 2 - вид E на фиг.1; на фиг. 3 - сечение А-А на фиг. 1; на фиг. 4 - вид Б на фиг. 2; на фиг. 5 - сечение Д - Д на фиг. 2.

Устройство для определения остаточных напряжений содержит корпус 1, на котором установлен источник 2 рентгеновского излучения, снабженный коллиматором 3, вращающееся водило 4 с кареткой 5, на которой смонтирован детектор 6 для регистрации отраженных рентгеновских лучей 7, снабженный коллиматором 8. Центр вращения водила 4 совпадает с осью отверстия в коллиматоре 3. Каретка 5 приводится в движение винтовым механизмом 9, который снабжен шаговым двигателем 10. На корпусе 1 установлен механизм 11 поворота водила 4, снабженный шаговым двигателем 12, а на водиле 4 - поворотный упор 13, снабженный индикаторной головкой 14. Корпус 1 установлен на столе 15, верхняя каретка 16 которого приводится в движение ручным приводом 17 с микрометрической головкой. Верхняя каретка 16 установлена на нижней каретке 18, которая также снабжена ручным приводом 19 с микрометрической головкой. Стол 15 смонтирован на опорной плите 20. На водиле 4 установлен фиксатор 21 поворотного упора 13.

Устройство для определения остаточных напряжений работает следующим образом.

В исследуемом месте поверхность металла зачищается. Устанавливают устройство относительно исследуемого места таким образом, чтобы между плоскостью коллиматора 8 детектора 6 и исследуемым местом было выдержано определенное расстояние, например a = 150 мм, с микронной точностью, для чего используется поворотный упор 13, снабженный индикаторной головкой 14, причем ось упора 13 располагается по нормали к исследуемой поверхности, а его заостренный конец упирается в эту поверхность. В этом положении поворотный упор 13 фиксируется относительно водила 4 посредством фиксатора 21. Используя каретки 16 и 18, приводимые в движение посредством приводов 17 и 19, можно с помощью упора 13 и его индикаторной головки 14 определить величину микронеровностей в зоне пятна, образуемого падающим рентгеновским лучом 22 (обычно диаметр этого пятна составляет 1,5 - 2 мм) и усредняя результаты этих измерений определить окончательную величину a с микронной точностью. Затем поворотный упор 13 поворачивают на 90o, при этом ось отверстия в нем и ось центрального отверстия в водиле 4 совпадают и падающий рентгеновский луч 22 из источника 2, проходя через коллиматор 3, может падать по нормали к исследуемой поверхности.

На площадке, охватываемой падающим лучом, как показывает опыт, среди большого числа освещенных кристалликов находится обычно достаточное количество таким образом ориентированных кристаллов, что определенные их плоскости 23 находятся в соотношении Брегга с параметрами падающего луча 22. При этом происходит отражение луча от кристаллов, причем отраженные лучи образуют коническую поверхность с углом при вершине 360o - 4ϑ где ϑ - угол Брегга. На плоскости, перпендикулярной падающему лучу и отстоящей от исследуемой площадки на расстоянии a, отраженные лучи 7 образуют совокупность пятнышек, расположенных по окружности радиуса h. Так как число отражающих кристаллов на освещенной лучом 22 площадке измеряется примерно одним-двумя десятками, то на окружности h располагаются соответственно десятка два разной величины по яркости засвеченных пятнышек. Чтобы осреднить результат в определении размера h и получить hср, детектор 6 первоначально перемещается вместе с кареткой 5 по водилу 4 в радиальном направлении посредством винтового механизма 9, приводимого во вращение шаговым двигателем 10 на величину шага, который может быть выбран с микронной точностью, например шаговый двигатель ДШИ-200 отрабатывает приблизительно 200 окружных шагов на один оборот своего вала, что при шаге резьбы S = 0,3 мм винтового механизма 9 позволяет перемещать детектор 6 при повороте вала шагового двигателя на один шаг на величину 0,3/200 = 0,0015 мм. При необходимости более точных перемещений детектора можно увеличить число шагов, отрабатываемых шаговым двигателем за один оборот.

После перемещения детектора 6 в радиальном направлении на величину шага детектор останавливается и водило 4 от механизма 11, приводимого во вращение другим шаговым двигателем 12, поворачивается на угол приблизительно 360o, при этом отверстие коллиматора детектора 6 перемещается по окружности некоторого текущего радиуса hтек и детектор в совокупности с измерительной системой фиксирует суммарную интенсивность отраженных лучей на этой окружности. Затем снова следует передвижение детектора 6 на шаг в радиальном направлении, снова следует поворот его вместе с водилом на угол в 360o в обратном направлении с соответствующей фиксацией интенсивности отраженных лучей и далее цикл измерений повторяется, пока не будет определен радиус hср окружности, на которой зафиксирована максимальная интенсивность отраженных рентгеновских лучей от исследуемого места поверхности. Местоположение детектора 6 и его коллиматора 8 в радиальном направлении на водиле 4, а стало быть hср определяется с помощью компьютера по количеству шагов, отработанных шаговым двигателем 10 с некоторого исходного положения с учетом передаточного отношения i винтового механизма 9. Известно, что tg(180 - 2ϑ) = -tg2ϑ = hср/a, где ϑ - угол Брегга, и зная hср и a можно определить угол Брегга, а из выражения Брегга 2d•Sinϑ = h λ , зная длину волны λ исходного рентгеновского луча 22, порядок отражения n, можно найти размер d - расстояние между плоскостями кристалла. Эту величину d следует сопоставить с размером do для ненапряженного кристалла, который выбирается или из справочников, или определяется путем аналогичных измерений на образцах металла, который использован в конструкции, или, что является предпочтительным, определяется экспериментально тем же самым методом в ненапряженных местах исследуемой металлоконструкции, которые не подверглись силовому или температурному воздействию.

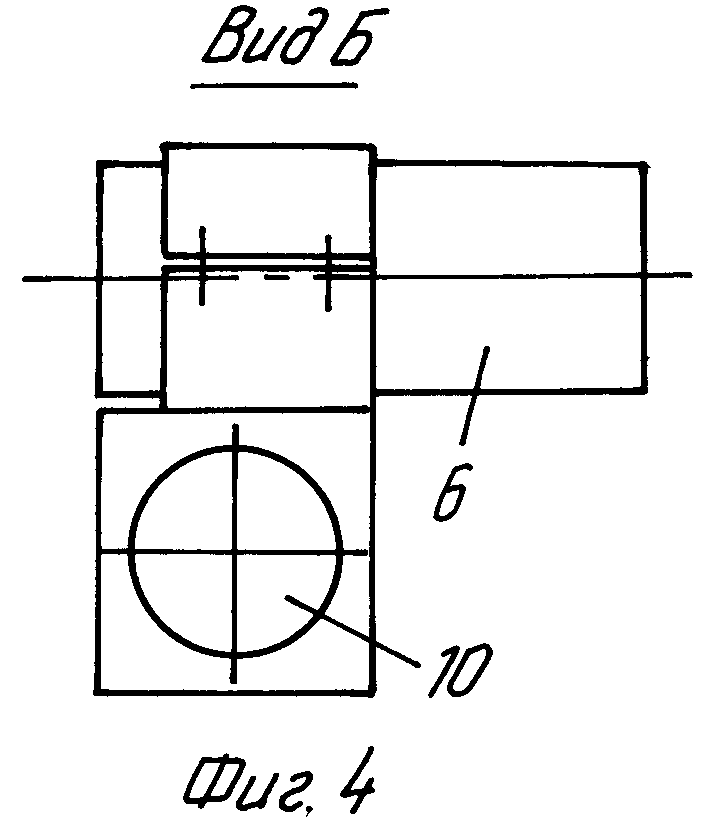

Точность определения hср определяется чувствительностью детектора, апертурой его коллиматора, апертурой коллиматора 3 источника 2, которые в свою очередь зависят от интенсивности падающего рентгеновского луча 22. Зная величины d и do, можно определить удлинение Δ d = d1 - d0 в направлении, перпендикулярном к отражающей поверхности кристалла. В соответствии с законом Гука  , где E - модуль Юнга, можно определить остаточное напряжение σост в металле. Зная σост , можно сравнить его с σтр , где σтр - предел текучести металла при растяжении, и тем самым определить запас прочности в металлоконструкции. Процедура определения σост за исключением установления величины a осуществляется автоматически по программе посредством компьютера.

, где E - модуль Юнга, можно определить остаточное напряжение σост в металле. Зная σост , можно сравнить его с σтр , где σтр - предел текучести металла при растяжении, и тем самым определить запас прочности в металлоконструкции. Процедура определения σост за исключением установления величины a осуществляется автоматически по программе посредством компьютера.

В качестве конкретного примера рассмотрим реальную металлоконструкцию, например магистральный стальной трубопровод, в котором необходимо проверить остаточные напряжения в зоне сварного шва.

Предположим, что трубопровод изготовлен из стали, имеющей характеристики σтр = 2500 кГ/см2 и E = 2,106 кГ/см2, где σтр - предел текучести при растяжении, E - модуль Юнга. В качестве источника рентгеновского излучения используем трубку с анодом из кобальта, при котором самое интенсивное излучение имеет длину волны  . Действуя по программе, изложенной выше, вначале устанавливаем величину ao = 150 мм и определяем d0 - расстояние между кристаллическими плоскостями в ненапряженном месте металлоконструкции do - 2,86106

. Действуя по программе, изложенной выше, вначале устанавливаем величину ao = 150 мм и определяем d0 - расстояние между кристаллическими плоскостями в ненапряженном месте металлоконструкции do - 2,86106  (hср = 110,426 мм). Затем, действуя аналогичным образом, устанавливаем a1 = 150 мм и определяем d1 - расстояние между кристаллическими плоскостями в зоне сварного шва d1 = 286149

(hср = 110,426 мм). Затем, действуя аналогичным образом, устанавливаем a1 = 150 мм и определяем d1 - расстояние между кристаллическими плоскостями в зоне сварного шва d1 = 286149  (hср = 110,403 мм). Зная d0 и d1, можно определить относительное удлинение ε = 1,4•10-4. В соответствии с законом Гука ε•E = σост = 1,4•10-4•2,10-6 = 280 кГ/см2.

(hср = 110,403 мм). Зная d0 и d1, можно определить относительное удлинение ε = 1,4•10-4. В соответствии с законом Гука ε•E = σост = 1,4•10-4•2,10-6 = 280 кГ/см2.

Предлагаемое устройство для определения остаточных напряжений позволяет по сравнению с существующим устройством мобильнее и точнее осуществить определение остаточных напряжений, возникающих в реальных металлоконструкциях и устройствах как следствие температурных или силовых воздействий, например в сварных швах, ободах железнодорожных скатов, посаженных по горячей посадке на центры, и др., и тем самым оперативно предотвратить возможные аварийные ситуации. Современные шаговые двигатели, например ДШИ-200, обладают быстродействием до 1000 ш/с, что позволяет просканировать детектором всю возможную область падения отраженных лучей за считанные минуты. Устройство не требует использования фотопленки, кассеты для ее вращения (камера Закса) и всех последующих трудоемких ручных операций по проявлению пленки и обработки вручную полученной рентгенограммы.

Предлагаемое устройство не требует применения вспомогательных материалов, как, например, золота, фотоматериалов и трудоемких процедур по их использованию, что в значительной мере удешевляет процесс измерений.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА РЕГИСТРАЦИИ РЕНТГЕНОВСКОГО ИЗЛУЧЕНИЯ В УСТАНОВКАХ ТИПА ТОКАМАК | 2000 |

|

RU2191410C2 |

| НЕЙТРОННЫЙ СПЕКТРОМЕТР | 1995 |

|

RU2091777C1 |

| РЕНТГЕНОВСКИЙ СПЕКТРОПОЛЯРИМЕТР | 2006 |

|

RU2322684C1 |

| УСТАНОВКА ДЛЯ ТОПО-ТОМОГРАФИЧЕСКИХ ИССЛЕДОВАНИЙ ОБРАЗЦОВ | 2017 |

|

RU2674584C1 |

| МНОГОКАНАЛЬНЫЙ РЕНТГЕНОВСКИЙ ДИФРАКТОМЕТР | 2002 |

|

RU2216010C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕНТГЕНООПТИЧЕСКИХ СИСТЕМ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1994 |

|

RU2107969C1 |

| РАДИАЦИОННЫЙ ИНТРОСКОП | 1998 |

|

RU2144662C1 |

| Устройство для изгиба кристалла-монохроматора | 2015 |

|

RU2612753C1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ | 1991 |

|

RU2021642C1 |

| СПОСОБ ОПЕРАТИВНОГО КОНТРОЛЯ ШЕРОХОВАТОСТИ СВЕРХГЛАДКИХ ПОВЕРХНОСТЕЙ БОЛЬШИХ РАЗМЕРОВ МЕТОДОМ РЕНТГЕНОВСКОГО СКАНИРОВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2128820C1 |

Изобретение относится к средствам рентгеноструктурного анализа, для определения остаточных напряжений в металлоконструкциях. Изобретение позволит повысить точность и быстроту измерений. Устройство содержит корпус, источник рентгеновского излучения, водило, соединенное с шаговым двигателем и снабженное кареткой для детектора, и поворотный упор с фиксатором и индикаторной головкой. Корпус с источником рентгеновского излучения установлен на столе с возможностью перемещения его по двум координатам, при этом стол установлен на опорной плите. 5 ил.

Устройство для определения остаточных напряжений, содержащее корпус, источник рентгеновского излучения, детектор для регистрации отраженного рентгеновского излучения, водило для перемещения детектора относительно корпуса и механизм вращения водила, отличающееся тем, что оно снабжено кареткой, установленной на водиле с возможностью перемещения от шагового двигателя в радиальном направлении и предназначенной для размещения детектора, опорной плитой, на которой установлен стол с верхней и нижней каретками, предназначенными для перемещения источника рентгеновского излучения и детектора рентгеновского излучения по двум координатным осям, поворотным упором с индикаторной головкой, источник рентгеновского излучения выполнен с коллиматором, имеющим выходное отверстие, причем водило и поворотный упор выполнены с отверстиями, а упор установлен на водиле так, что при повороте упора на 90o оси их отверстий и отверстия коллиматора совпадают, водило установлено на корпусе с совпадением центра вращения с осью отверстия коллиматора источника рентгеновского излучения, а механизм вращения водила выполнен с шаговым двигателем.

| EP, заявка N 0497406, G 01 L 1/25, 1992. |

Авторы

Даты

1998-07-20—Публикация

1996-06-05—Подача