Изобретение относится к лесной промышленности и может быть использовано в манипуляторных лесозаготовительных машинах с харвестерной рабочей головкой, захватно-срезающее устройство которых имеет обрабатывающие механизмы (т.е. ЗСУ с обрабатывающими механизмами).

Известна лесозаготовительная машина, содержащая тягово-транспортное средство с технологическим оборудованием, имеющим, в частности, гидроманипулятор с ЗСУ и обрабатывающим механизмами на его рукояти [1].

Известная лесозаготовительная машина осуществляет валку дерева в стороне от зоны его спиливания, преимущественно, на след машины, а обработка его производится под углом к следу машины. Для осуществления этого технологического процесса в известной лесозаготовительной машине корпус рабочей головки с захватно-обрабатывающими, срезающими механизмами и подающим устройством между ними кинематически связывается с рукоятью гидроманипулятора посредством поворотного рычажного соединения между рукоятью и неподвижной частью гидродвигателя, вал вращения которого жестко соединяется с корпусом головки. Однако известное выполнение кинематической связи рукояти и корпуса рабочей головки имеет существенные недостатки:

усложнен процесс наведения и ориентации корпуса рабочей головки относительно ствола стоящего и поваленного дерева, поскольку поворот головки ограничен поворотом рычажного соединения между рукоятью манипулятора и неподвижной частью гидродвигателя;

жесткая заданность расстояния между продольной осью рабочей головки и осью поворота рычажного соединения относительно рукоятки гидроманипулятора и значительная удаленность продольной оси головки от оси поворота рычажного соединения уменьшают грузоподъемность манипулятора, что объясняется наличием значительного силового момента, возникающего от веса дерева (при его переносе), относительно упомянутой оси поворота. Это обстоятельство приводит к опрокидыванию дерева (преимущественно, крупного) под действием его веса тяжести и требует конструктивного упрочения элементов гидроманипулятора, что повышает его металлоемкость;

указанное взаимное расположение вращающегося вала гидродвигателя и корпуса рабочей головки ухудшает и эксплуатационную надежность гидросистемы машины как при срезании дерева, так и при его обработке, т.к. подводящие шланги гидросистемы управления кинематической связи рукояти с головкой и механизмов последней находятся в технологических зонах действия ее механизмов и зон обработки дерева;

указанные недостатки в части опрокидывающего момента ограничивают также и использование в известной лесозаготовительной машине гидроманипуляторов со значительной длиной рабочего вылета, что необходимо при условии обработки и раскряжевки деревьев в направлении следа машины. Объясняется это тем, что увеличение рабочей длины вылета стрелы и рукояти гидроманипулятора помимо уже заложенных в его конструкции повышенных прочностных характеристик по повышению гидроподъемности приведет к дальнейшему повышению металлоемкости, что нецелесообразно;

В целом известная лесозаготовительная машина [1] эксплуатационно ненадежна и имеет ограниченные технологические возможности при разработке лесосек со значительными физико-механическими параметрами древостоя.

Известна также лесозаготовительная машина, на рамном основании тягово-транспортного средства которой установлено технологическое оборудование, включающее гидросистему, имеющую ось поворота, гидроманипулятор, рукоять которого кинематически связана с корпусом рабочей головки, оснащенной разнесенной по ее длине захватно-обрабатывающими и срезающими механизмами и расположенным между ними подающим устройством, причем кинематическая связь содержит имеющий подвижную и неподвижную части гидродвигатель с вращающимся валом, по крайней мере один рычаг, который посредством оси поворота соединен с корпусом рабочей головки и связан с ней средством поворота, при этом рычаг соединен с валом гидродвигателя [2].

Известная лесозаготовительная машина обеспечивает срезание, валку и обработку дерева. Валка дерева осуществляется непосредственно после его спиливания (срезания) у пня, как правило, на стенку леса, посредством поворотного рычага относительно оси его шарнирного соединения с корпусом головки.

Наличие в кинематической связи корпуса рабочей головки с рукоятью манипулятора рычага и средства его поворота обеспечивает наклон дерева при его валке и наведение рабочей головки на ствол стоящего дерева.

При горизонтальном положении корпуса головки благодаря ее соединению с рычагом и связи его с валом гидродвигателя, головка ориентируется относительно ствола поваленного дерева, что обеспечивает свободное расположение над обрабатываемым деревом подающих шлангов гидросистемы, расположенных на рукоятке. Это увеличивает эксплуатационную надежность машины.

Однако известная лесозаготовительная машина не может осуществить повал с выносом дерева в сторону от зоны его спиливания, что наиболее предпочтительно по экологическим требованиям. Объясняется это тем, что неподвижная часть (статор) гидродвигателя шарнирно соединена с рукоятью гидроманипулятора. Это обстоятельство не позволяет использовать известную лесозаготовительную машину на валке средних и крупномерных деревьев, т.к. силового воздействия средств поворота рычага для валки леса недостаточно, что в целом ухудшает технологические возможности известной лесозаготовительной машины.

Известное техническое решение [2] по совокупности и взаимосвязи используемых в нем конструкторско-технологических признаков является наиболее близким техническим решением к изобретению и выбрано в качестве его прототипа.

Цель изобретения - создание универсальной лесозаготовительной машины, обеспечивающей срезание, валку и обработку различных по своим физико-механическим параметрам деревьев как в зоне их спиливания, так и в стороне от нее, т.е. с выносом дерева с лесосеки и обработкой его на волоке или рядом с ним при высокой эксплуатационной надежности машины.

Поставленная цель достигается тем, что в лесозаготовительной машине, содержащей тягово-транспортное средство, на рамном основании которого смонтировано технологическое оборудование, включающее гидросистему, имеющий ось поворота гидроманипулятор, рукоять которого кинематически связана с корпусом рабочей головки, оснащенной по ее длине захватно-обрабатывающими и срезающими механизмами и расположенным между ним подающим устройством, причем кинематическая связь содержит имеющий подвижную и неподвижную части гидродвигатель с вращающимся валом, по крайней мере один рычаг, который посредством оси поворота соединен с корпусом рабочей головки и связан с ней посредством поворота, при этом рычаг соединен с валом гидродвигателя, ось вращения которого расположена под углом преимущественно 90o к оси поворота рычага, согласно изобретению кинематическая связь корпуса рабочей головки с рукоятью гидроманипулятора снабжена кронштейном, который посредством оси поворота и гидроцилиндра поворота соединен с рукоятью, при этом неподвижная часть соединена с кронштейном, а ось поворота последнего относительно рукояти параллельна оси поворота рычага и расположена на рукояти перед осью вращения вала гидродвигателя или за ней, при этом в последнем случае рычаг имеет консольный участок, ориентированный в направлении захватно-обрабатывающих механизмов, а в предыдущем случае часть кронштейна имеет аналогично ориентированный консольный участок, причем в обоих случаях отношение S/L > 1, где S - или расстояние между поверхностью консольного участка рычага, обращенного к захватно-обрабатывающим механизмам, и осью шарнирного соединения с корпусом, или S - расстояние между поверхностью консольного участка кронштейна, обращенного к захватно-обрабатывающим механизмам и осью его шарнирного соединения с корпусом головки, а L - длина корпуса головки от оси шарнирного соединения последней с рычагом до концевого ее участка, определяемого размещением элементов захватно-обрабатывающих механизмов.

Средство поворота рычага выполнено в виде расположенного между рычагом и корпусом гидроцилиндра.

Предложено выполнение рычага с П-образным профилем, вертикально-ориентированные участки которого симметрично расположены относительно оси вращения вала гидродвигателя и связаны с ней гидроцилиндрами.

Рамное основание тягово-транспортного средства имеет переднюю и заднюю консоли, а ось поворота гидроманипулятора преимущественно симметрично расположена относительно передней и задней консолей рамного основания тягового средства, при этом рабочая длина вылета гидроманипулятора превышает на 6-8 м расстояние между осью его поворота и одной из упомянутых консолей рамного основания тягового средства преимущественно с задней его стороны.

Предлагаемое конструктивное выполнение кинематической связи корпуса рабочей головки с рукоятью гидроманипулятора с введением в указанную связь поворотного кронштейна и описанного выше его соединения с рукоятью и неподвижной частью гидродвигателя, а также предложенное размещение поверхностей консольного участка рычага относительно корпуса рабочей головки или соответствующего участка кронштейна на расстоянии, превышающем параметры корпуса в описанной зоне, улучшили условия наведения рабочей головки на ствол стоящего дерева, обеспечили его повал как в зоне спиливания, так и в стороне от нее посредством переноса дерева, при этом технологический процесс валки и переноса может быть обеспечен при различных физико-механических параметрах дерева, что не требует повышения металлоемкости гидроманипулятора, а обработка поваленного дерева может быть произведена как по следу лесозаготовительной машины, так и под углом к ней, что зависит от технологических требований подсортировки получаемых сортиментов как по их длине, так и их физико-механическому состоянию, например по породе древесины.

Таким образом, заявляемая лесозаготовительная машина с учетом предлагаемых для ее реализации совокупности конструктивно-технологических признаков, их взаимосвязи обеспечивает достижение поставленного технического результата по срезанию, валке и обработке деревьев различных параметров в любых заданных по техническим требованиям зонах при высокой степени эксплуатационной надежности.

Приведенный научно-технический анализ известного уровня техники свидетельствует о том, что предлагаемое техническое решение не следует явным образом из указанного уровня техники и соответствует критериям изобретения - новизна, изобретательский уровень, промышленная применимость, что подтверждается нижеприведенным описанием.

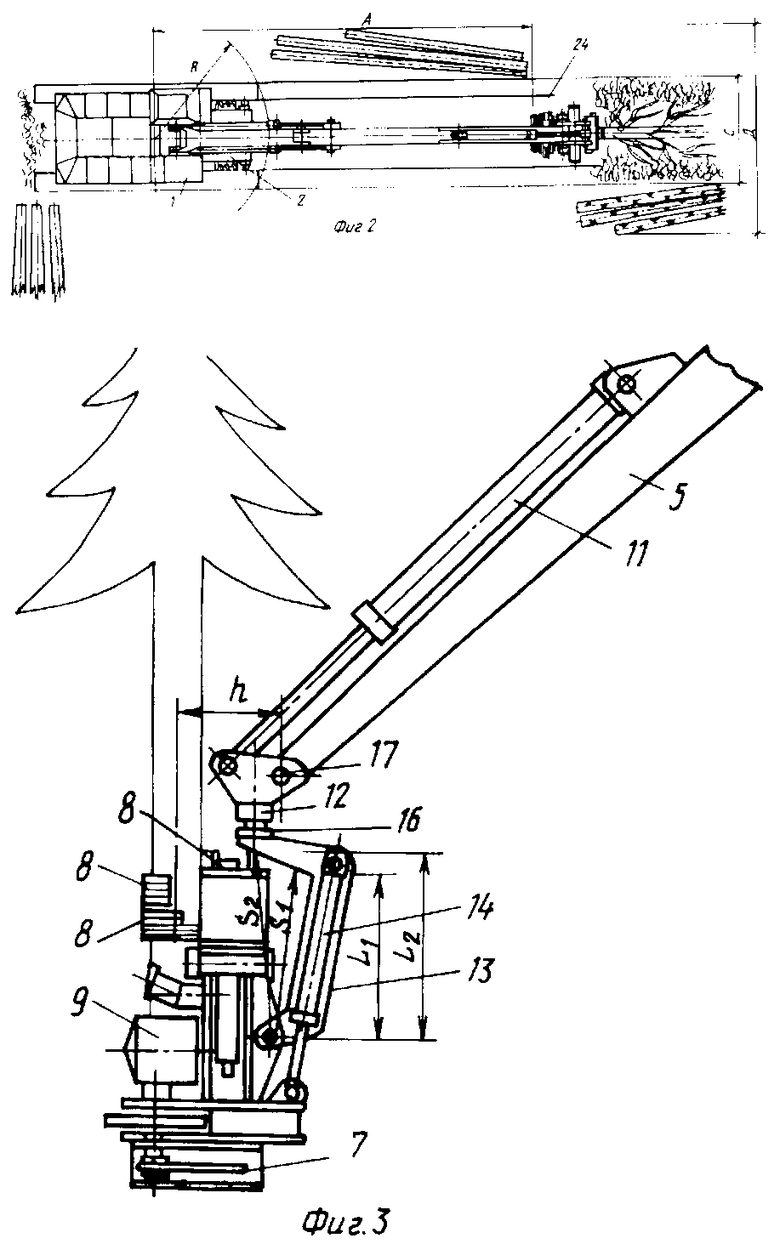

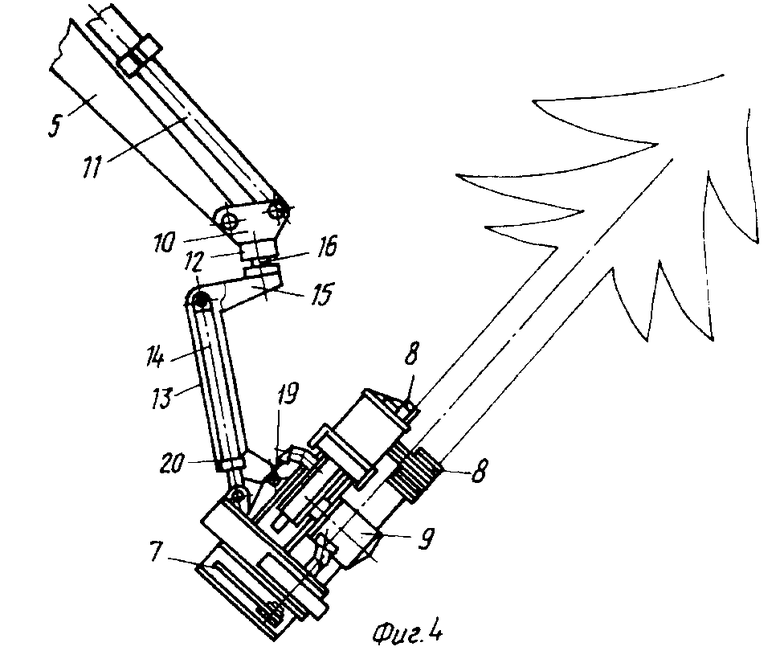

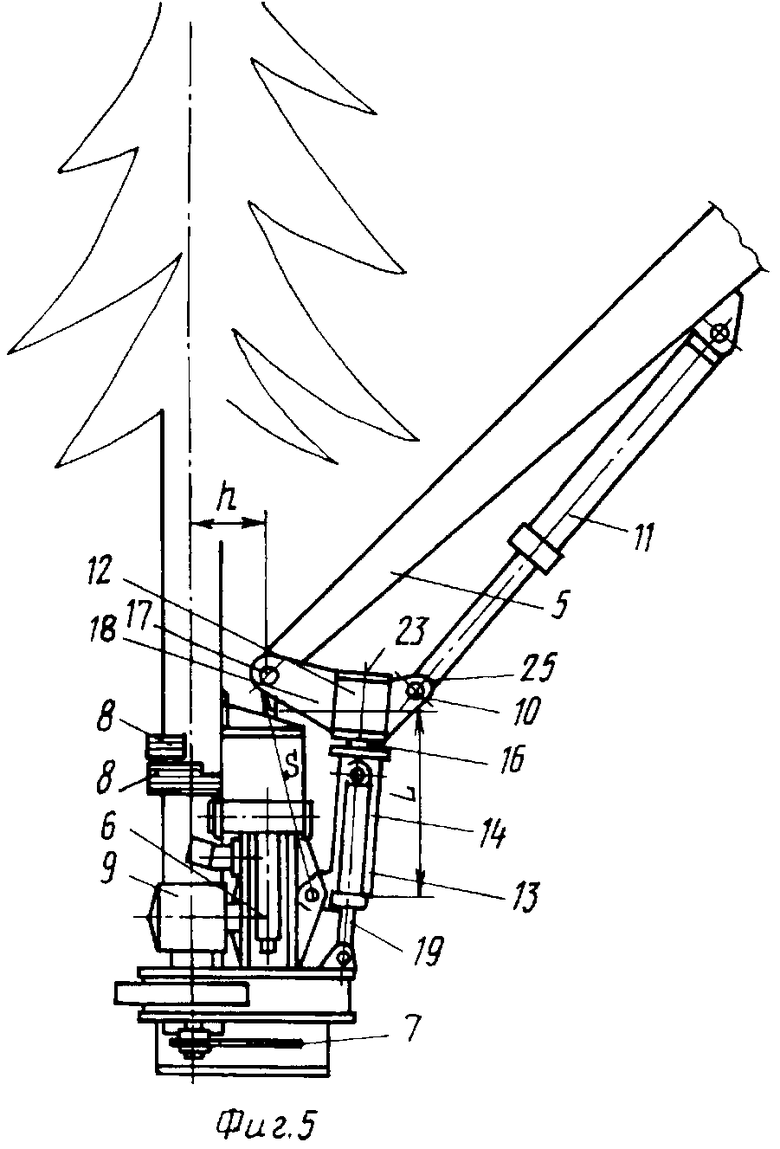

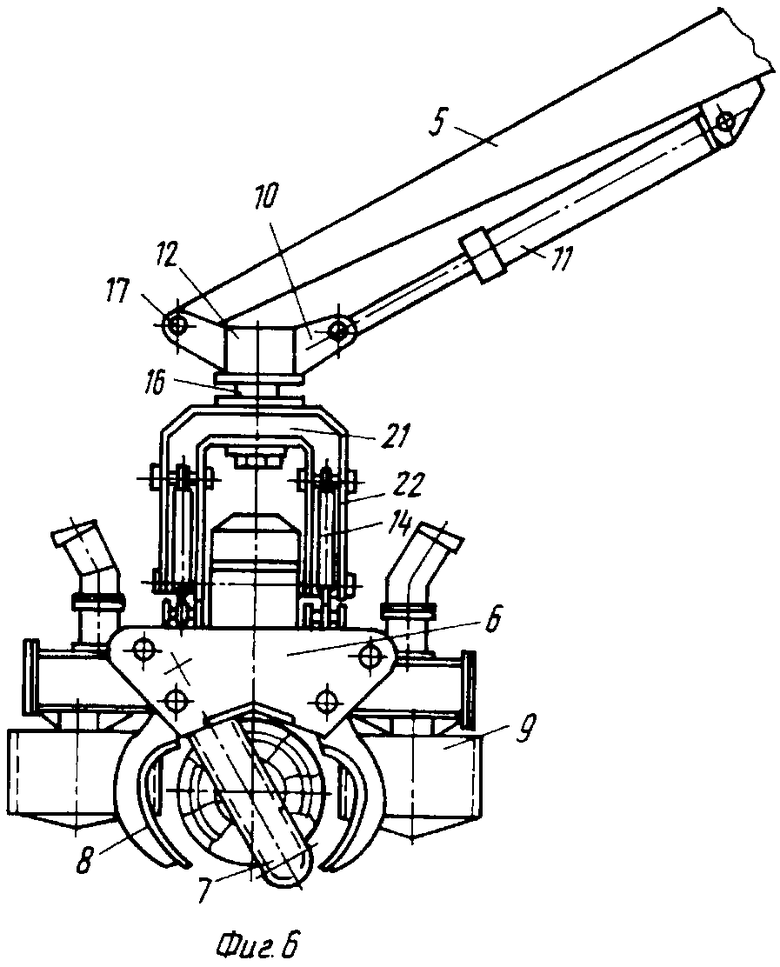

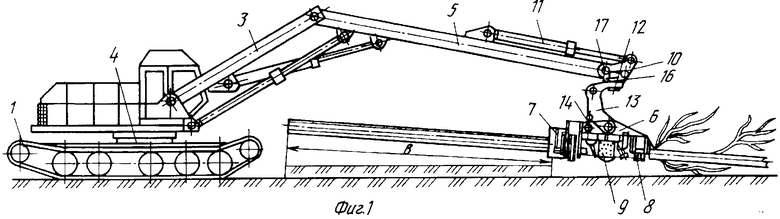

На фиг. 1 показана лесозаготовительная машина, вид сбоку; на фиг. 2 - то же, что на фиг. 1, вид в плане; на фиг. 3 - общий вид корпуса рабочей головки при вертикальной ее ориентации относительно стоящего дерева и при его переносе в вертикальном положении при варианте выполнения поворотного рычага с консольным участком; на фиг. 4 - то же, что на фиг. 3 при валке; на фиг. 5 - общий вид корпуса рабочей головки при вертикальной ее ориентации относительно стоящего дерева и при его переносе в вертикальном положении - вариант выполнения части поворотного кронштейна с ориентированным в направлении захватно-обрабатывающих механизмов участком; на фиг. 6 - то же, что на фиг. 5 при положении головки соответствующей обработке поваленного дерева, вариант выполнения поворотного рычага с П-образным профилем и поворотом головки в горизонтальном положении на 90o.

Лесозаготовительная машина содержит тягово-транспортное средство 1, например гусеничное, на рамном основании 2 которого смонтировано технологическое оборудование, имеющее, в частности, гидроманипулятор 3.

В описываемом варианте колонна гидроманипулятора (его основание) имеет ось поворота в виде поворотной платформы 4 кабины тягового средства. Возможен вариант выполнения гидроманипулятора с поворотной колонной (не показан). На рукоятке 5 гидроманипулятора 3 посредством кинематической связи установлен корпус рабочей головки 6, имеющей разнесенные по длине срезающие 7 и захватно-обрабатывающие механизмы 8, а также расположенное между ними подающее устройство 9. Кинематическая связь корпуса рабочей головки 6 с рукояткой 5 гидроманипулятора 3 имеет: поворотный кронштейн 10, гидроцилиндр 11, установленную на кронштейне 10 неподвижную часть 12 гидродвигателя, по крайней мере один шарнирно соединенный с корпусом головки 6 рычаг 13, связанный с последней средством порота, например гидроцилиндром 14, при этом согласно одному варианту выполнения кинематической связи корпуса рабочей головки с рукоятью гидроманипулятора по крайней мере один конец рычага 13 имеет участок 15, который ориентирован в направлении захватно-обрабатывающих механизмов 8 и жестко соединен с вращающимся валом 16 гидродвигателя. При описываемом варианте рычага 13 кинематической связи ось поворота 17 кронштейна 10 расположена на рукояти 5 за неподвижной частью 12 и осью вращения гидродвигателя (см. например, фиг. 3 при вертикальном положении рабочей головки, соответствующей положению наведения и ориентации последней на стоящее дерево и срезание его). При другом варианте выполнения кинематической связи корпуса рабочей головки с рукоятью 5 гидроманипулятора ось поворота 17 кронштейна 10 расположена перед неподвижной частью 12 и осью вращения гидродвигателя, а часть кронштейна 10 в этом случае имеет консольный участок 18, ориентированный в направлении захватно-обрабатывающих механизмов 8. При обоих описываемых вариантах ось поворота 17 кронштейна параллельна оси поворота 19 рычага 13. Ось 20 гидроцилиндра 14 смещена относительно оси поворота 19 рычага 13 в направлении захватно-обрабатывающих механизмов 8 или срезающих механизмов 7. Независимо от выполнения кронштейна 10 с участком 18 или рычага 13 с участком 15 профиль рычага 13 может иметь П-образную форму, горизонтально-ориентированная часть 21 которого, например, непосредственно соединяется с вращающимся валом гидродвигателя (фиг. 6), а вертикально-ориентированные части 22 указанного профиля рычага 13 шарнирно соединяются с корпусом головки со смещением из относительно друг друга в поперечном направлении с расположением осей шарнирных соединений в общей поперечно-горизонтальной плоскости. Во всех случаях расположение оси поворота 19, рычага 13 предусмотрено приблизительно в центральной зоне - между захватно-обрабатывающими и срезающими механизмами.

Поверхности участка 15 расположены под углом продольной оси 23 рычага 13 и на расстоянии S1 или S2 от оси шарнирного соединения 19, которое превышает длину L1...L2 рабочей головки 6 от указанной зоны соединения рычага с последней до ее концевого участка, определяемого расположением элементов захватно-обрабатывающих механизмов 8, т.е. указанного соотношения параметров S/L > 1. Аналогичная поверхность участка 18 кронштейна 10 (при втором варианте выполнения кинематической связи корпуса головки 6 с рукоятью 5 гидроманипулятора) также имеет соотношение параметров S/L > 1, где S - расстояние между поверхностью участка 18 кронштейна, обращенной к захватно-обрабатывающим механизмам и осью поворота рычага относительно корпуса головки; L - длина корпуса головки от оси шарнирного соединения (оси поворота) 12 рычага 13 с корпусом головки 6 до концевого участка корпуса последней, определяемого размещением на ней захватно-обрабатывающих механизмов 8.

Ось шарнирного соединения (ось поворота) 17 кронштейна 10 с рукоятью 5 и ось поворота 12 рычага 13 с корпусом головки расположены преимущественно под 90o к оси вращения вала 16 гидродвигателя. Конструктивное выполнение гидродвигателя может быть различным, например в виде роторного гидродвигателя, имеющего роторную часть и статор [3], или в виде гидродвигателя с вращающимся валом при кинематическом воздействии последнего с неподвижно установленными частями гидродвигателя (например, гидроцилиндрами) [4].

При всех вариантах выполнения гидродвигателей последний имеет вращающийся вал и неподвижную часть (например, статор).

Срезающий механизм 7 рабочей головки выполнен преимущественно в виде поворотного пильного аппарата, осуществляющего как спиливание дерева, так и раскряжевку в процессе обработки. В корпусе рабочей головки размещены датчики отмера длины (не показан), а захватывающие механизмы снабжены ножами, обеспечивающими срезание сучьев при обработке дерева в процессе его протаскивания. Ось поворота гидроманипулятора 3 приблизительно симметрична относительно переднего и заднего консольных участков рамного основания 2 тягового средства.

Рабочая длина вылета (А) стрелы и рукояти гидроманипулятора (определяется с учетом длины указанных звеньев, рабочей длины гидроцилиндров, связывающих их между собой и с колонной, а также параметров корпуса головки) и превышает на 6-8 м расстояние R от зоны установки колонны (ось поворота последней или ось поворота платформы, на которой она установлена) до одного из консольных участков рамы 2 тягово-транспортного средства с передней или задней его стороны. Указанное превышение параметров рабочей длины вылета манипулятора на 6-8 м соответствует заданным технологическим требованиям выработки максимальной длины сортиментов.

Технологическое оборудование лесозаготовительной машины оснащено гидросистемой с подводящими шлангами, подвешенными вдоль стрелы и рукояти гидроманипулятора (не показаны), контрольно-измерительными приборами, а также ЭВМ (не показано).

Лесозаготовительная машина работает следующим образом.

Тягово-транспортное средство 1, перемещаясь по лесосеке, останавливается у группы деревьев, путем поворота платформы 4, перемещения стрелы и рукояти 5 гидроманипулятора корпус рабочей головки 6 ориентируется в сторону стоящего дерева, при этом посредством поворота в различных плоскостях гидроцилиндром 11 кронштейна 10, вала 16 гидродвигателя и гидроцилиндром 14 рычага 13 осуществляется ориентация и наведение захватно-обрабатывающих механизмов 8 рабочей головки 6 на ствол стоящего дерева и последующий зажим ствола последнего. Далее производят предварительный натяг ствола путем подъема стрелы и рукояти гидроманипулятора, а затем механизмом 7 срезают дерево. В зависимости от физико-механических параметров дерева (длина его ствола, наличие кроны и пр. ) возможны варианты валки дерева как у пня, так и в стороне от зоны спиливания. При валке деревьев в стороне от зоны спиливания ствол дерева приподнимают над землей, удерживают его в вертикальном положении, подтягивают посредством гидроманипулятора к тягово-транспортному средству и, поворачивая платформу, переносят дерево к волоку 24 путем ориентации гидроманипулятора, корпуса рабочей головки 6 к оси волока (к следу машины). Усилием поворота рычага 13 относительно корпуса рабочей головки 6, а также усилием поворота кронштейна 10 дерево валят на землю в направлении волока или под углом к нему. Валка деревьев производится как на полном вылете манипулятора, так и на минимальном. После повала дерева рычаг 13 занимает приблизительно вертикальное положение при преимущественно горизонтальном положении корпуса рабочей головки со стволом, при этом подводящие шланги гидросистемы, расположенные на рукояти манипулятора, оказываются в свободной зоне между рукоятью и корпусом головки на достаточном расстоянии от последней, что предотвращает их повреждаемость при дальнейшем технологическом процессе, связанном с протаскиванием дерева через захватно-обрабатывающие механизмы 8 и последующей раскряжевкой механизмом 7 на сортименты, длины которых определяется с помощью датчиков отмера длин и ЭВМ. При этом для обеспечения большой длины сортиментов рабочая головка перемещается к вершине дерева по его стволу при включенном механизме протаксивания и плавающем положении гидроцилиндров управления стрелы и рукояти при одновременном перемещении их вдоль ствола дерева. Благодаря заданным параметрам рабочего вылета гидроманипулятора на величину 6-8 м, превышающую расстояние между зоной установки гидроманипулятора, что соответствует оси поворота его колонны или оси поворота платформы тягово-транспортного средства, и консольным участком рамы тягового средства с задней или передней его стороны, обеспечивается возможность раскряжевки и беспрепятственной подачи заданных по технологическим требованиям длины сортиментов непосредственно вдоль оси волока к тяговому средству. Такие условия обработки дерева оптимальны по экологическим требованиям разработки лесосек, т.е. способствуют сохранению подроста на лесосеке, а обрезанные сучья укрепляют грунтонесущую поверхность волока, что облегчает дальнейший технологический процесс по транспортировке сортиментов из зоны их накопления. В зависимости от породы деревьев, размера полученных сортиментов может быть осуществлена подсортировка непосредственно в зоне обработки ствола дерева путем укладки сортиментов, например, одного типоразмера, по оси волока, другого типоразмера под углом к последнему. Это обстоятельство обеспечивается непосредственно при валке деревьев и при их обработке путем заданной ориентации положения корпуса рабочей головки со стволом дерева в определенном угловом положении относительно оси волока. Процесс ориентации головки в направлении оси волока, как и процесс ориентации ее относительно продольной оси обрабатываемого ствола обеспечен наличием шарнирного соединения между корпусом головки и рычагом вращающегося вала гидродвигателя, поворотного кронштейна и средствами поворота рычага и кронштейна в виде гидроцилиндров, имеющих, в частности, плавающее положение в процессе обработки дерева.

Процесс валки и обработки в зоне волока (в стороне от зоны спиливания дерева на лесосеке) преимущественно производится с группой деревьев, физико-механические параметры которых соответствуют средней и мелкой их крупности. Более крупные деревья после предварительной выборки средних и мелких деревьев на лесосеке срезаются и валятся непосредственно в зоне их спиливания (у пня) с предварительной ориентацией направления повала и последующей обработкой и подачей сортиментов преимущественно в направлении, перпендикулярном оси волока, или под углом к нему.

В процессе ориентации и наведения корпуса рабочей головки 6 на ствол стоящего дерева рукоять гидроманипулятора с поворотным кронштейном 10 и установленным на нем гидродвигателем располагается над корпусом рабочей головки и ее захватно-обрабатывающими механизмами благодаря приблизительно вертикальному положению рычага 13 при повороте последнего относительно оси 19, указанному соотношению параметров S/L > 1, где S - расстояние между поверхностью консольно-ориентированного участка 15 рычага 13 и осью его поворота 19 или S - расстояние между поверхностью участка 18 кронштейна 10 и осью шарнирного соединения рычага с корпусом, а L - длина корпуса головки 6 от оси поворота 19 рычага 13 до концевых ее участков, определяемых размещением захватно-обрабатывающих механизмов. При этом благодаря расположению оси поворота 17 кронштейна 10, имеющего участок 18, перед неподвижной частью гидродвигателя, с размещением последней и оси вращения его вала между осями 17 и 25 или благодаря расположению оси 17 кронштейна за неподвижной частью гидродвигателя и осью вращения его вала при выполнении рычага 13 с консольным участком 15, расстояние h между осью поворота 17 кронштейна и продольной его осью, проходящей через захватно-обрабатывающие механизмы 8, что соответствует и продольной оси ствола дерева, является минимальным при максимально приближенном положении к стволу стоящего дерева кронштейна 10 с рукоятью гидроманипулятора. При указанном обстоятельстве возникающий силовой момент со стороны тяжести веса дерева минимален, что улучшает условия направленного повала дерева у пня, облегчает процесс подтягивания и переноса деревьев в сторону волока.

Форма выполнения профиля рычага в виде П-образной формы может быть конструктивно воплощена при любых описанных вариантах выполнения рычага и кронштейна и не влияет на технологический режим работы последних, при этом указанная форма выполнения профиля рычага способствует улучшению равномерности распределения действующих на рычаг и систему его управления (гидроцилиндр поворота, вал вращения гидродвигателя) нагрузок, облегчает процесс управления и ориентации головки и ее обрабатывающих механизмов относительно ствола дерева, что особенно существенно при его обработке и раскряжевке.

Таким образом, предлагаемая лесозаготовительная машина манипуляторного типа, рабочая головка которой имеет ЗСУ с обрабатывающими механизмами технологически универсальна и может обеспечивать срезание, повал и обработку деревьев как в зоне спиливания, так и в стороне от нее, что соответствует экологическим требованиям разработки лесосек, при этом получаемые в результате обработки стволов деревьев сортименты могут быть беспрепятственно, не задавая рамного основания тягового средства, уложены вдоль оси волока и под углом к нему, ЛЗМ - эксплуатационно надежна при любом режиме работы.

Источники информации

1. А.с. СССР N 1738158, кл. A 01 C 23/08, 1992.

2. Пат. ЕПВ N 0096146, кл. A 01 C 23/08, 1983 - прототип.

3. Кн. Осипов П. Е. и др. Гидропривод машин лесной промышленности и лесного хозяйства. М.: Лесная промышленность, 1970, с. 79-87.

4. Кн. Аболь П.И. Валочно-трелевочная машина ЛП-49. М.: Лесная промышленность, 1988, с. 17.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛЕСОЗАГОТОВИТЕЛЬНАЯ МАШИНА | 1999 |

|

RU2163434C1 |

| ВАЛОЧНО-ПАКЕТИРУЮЩАЯ МАШИНА | 1998 |

|

RU2150819C1 |

| ПРОТАСКИВАЮЩЕЕ УСТРОЙСТВО ДЕРЕВООБРАБАТЫВАЮЩЕЙ МАШИНЫ | 1992 |

|

RU2080251C1 |

| СПОСОБ НАПРАВЛЕННОЙ ВАЛКИ ДЕРЕВЬЕВ | 2013 |

|

RU2540544C2 |

| СПОСОБ МАШИННОЙ ЗАГОТОВКИ ДРЕВЕСИНЫ НА ЛЕСОСЕКЕ | 2001 |

|

RU2208309C1 |

| Лесозаготовительная машина | 1978 |

|

SU715065A1 |

| Лесозаготовительная машина | 1988 |

|

SU1702951A1 |

| ПРОТАСКИВАЮЩЕЕ УСТРОЙСТВО ДЛЯ ЗАХВАТНО-ОБРАБАТЫВАЮЩЕГО РАБОЧЕГО ОРГАНА | 1994 |

|

RU2071244C1 |

| ЛЕСОЗАГОТОВИТЕЛЬНАЯ МАШИНА | 2002 |

|

RU2202877C1 |

| Лесозаготовительная машина | 1980 |

|

SU904588A1 |

Изобретение относится к манипуляторным лесозаготовительным машинам с харвестерной рабочей головкой, захватно-срезающее устройство которых имеет обрабатывающие механизмы. Кинематическая связь корпуса рабочей головки лесозаготовительной машины с рукоятью гидроманипулятора снабжена кронштейном. Кронштейн посредством оси поворота и гидроцилиндра поворота соединен с рукоятью, при этом неподвижная часть гидродвигателя соединена с кронштейном. Ось поворота кронштейна относительно рукоятки параллельна оси поворота рычага и расположена на рукояти перед осью вращения валы гидродвигателя или за ней, при этом в последнем случае рычаг имеет консольный участок, ориентируемый в направлении захватно-обрабатывающих механизмов, а в предыдущем случае часть кронштейна имеет аналогично ориентированный консольный участок, причем в обоих случаях отношение S/L > 1, где S - или расстояние между поверхностью консольного участка рычага, обращенного к захватно-обрабатывающим механизмам, и осью шарнирного соединения рычага с корпусом головки, или S - расстояние между поверхностью консольного участка, обращенного к захватно-обрабатывающим механизмам, и осью его шарнирного соединения с корпусом головки, а L - длина корпуса головки от оси шарнирного соединения последней с рычагом до концевого его участка, определяемого размещением элементов захватно-обрабатывающих механизмов. 3 з.п. ф-лы., 6 ил.

Чувствительный элемент гироскопа с электрическим подвесом ротора, соединяющий керамическую вакуумную камеру из двух полусфер с оптическими окнами на полюсах, присоединенными через токопроводящую композицию, прослойка которой в виде колец охватывает каждое из окон с обеих их торцевых поверхностей и в совокупности образующих соосный полярный оптический канал, электроды подвеса ротора на полусферах в виде металлической пленки, части которых соединены между собой в выемках плоскости разъема полусфер через упругие токопроводящие элементы, центрирующее полусферы кольцо камеры и ротор с контрастным растром на его поверхности, отличающийся тем, что в тело его центрирующего кольца через прослойки с двусторонними кольцевыми зонами герметично присоединены четыре оптических окна, образующие два ортогональных друг другу экваториальных оптических канала, перпендикулярных полярному каналу, причем в вакуумном объеме камеры в зонах, охватывающих оптические окна на кольцевых токопроводящих прослойках, смонтированы шесть металлических диафрагм, оси отверстий диафрагм образуют ортогональный трехгранник оптических осей, центр которого совмещен с центром электродов подвеса ротора в камере, а на четыре экваториальных диафрагмы центрирующего кольца насажены упругие токопроводящие элементы, соединяющие между собой части электродов полусфер камеры.

| EP, заявка, 0096146, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1998-07-27—Публикация

1996-05-24—Подача