Изобретение относится к техническим средствам механизации технологического процесса получения заклепочных соединений.

Известен способ клепки, заключающиеся в том, что заклепку устанавливают в отверстие пакета склепываемых деталей, сжимают пакет, после чего образуют замыкающую головку заклепки путем деформирования выступающего конца ее стержня с усилием, превышающим необходимое усилие осадки, обеспечивающее равнопрочность закладной и замыкающей головок на разрыв (см. а.с. СССР №1359051, B21J 15/02, опубл. 1973 г.).

Недостатком указанного выше известного способа является получение недостаточного радиального натяга в соединении.

Известен способ клепки, принятый в качестве прототипа, при котором профилированную обжимку заклинивают на конце стержня заклепки, противоположном закладной головке, а формообразование замыкающей головки производят ударами по заклиненной обжимке в условиях полустесненной осадки (см. патент РФ №2076014, B21J 15/02, опубл. 1997 г.).

Недостатками известного устройства являются сложность процесса, а именно, необходимость проведения клепки за несколько этапов, а также большие силовые нагрузки, прилагаемые к заклепке.

Технической задачей, на решение которой направлено заявленное изобретение, является уменьшение времени, затрачиваемого на процесс клепки, при одновременном снижении усилия, необходимого для образования заклепочного соединения.

Указанный результат достигается тем, что в известном способе клепки, заключающемся в том, что в пакете соединяемых деталей образуют отверстие с фаской, в которое устанавливают заклепку с закладной головкой, поджимают ее упором, сжимают пакет и производят формообразование замыкающей головки ударами по обжимке в условиях полустесненной осадки, согласно изобретению формообразование замыкающей головки осуществляют ударным воздействием ультразвукового инструмента, на торце которого выполнена профилированная обжимка.

На решение поставленной технической задачи направлено также то, что упор выполнен подпружиненным с регулируемым усилием 20…1000 Н.

Решение поставленной технической задачи, а именно, уменьшение времени, затрачиваемого на процесс клепки, при одновременном снижении усилия, необходимого для образования заклепочного соединения достигается благодаря интенсификации процесса клепки за счет деформации заклепки и формообразования замыкающей головки микроударным воздействием рабочего инструмента, колеблющимся с ультразвуковой частотой.

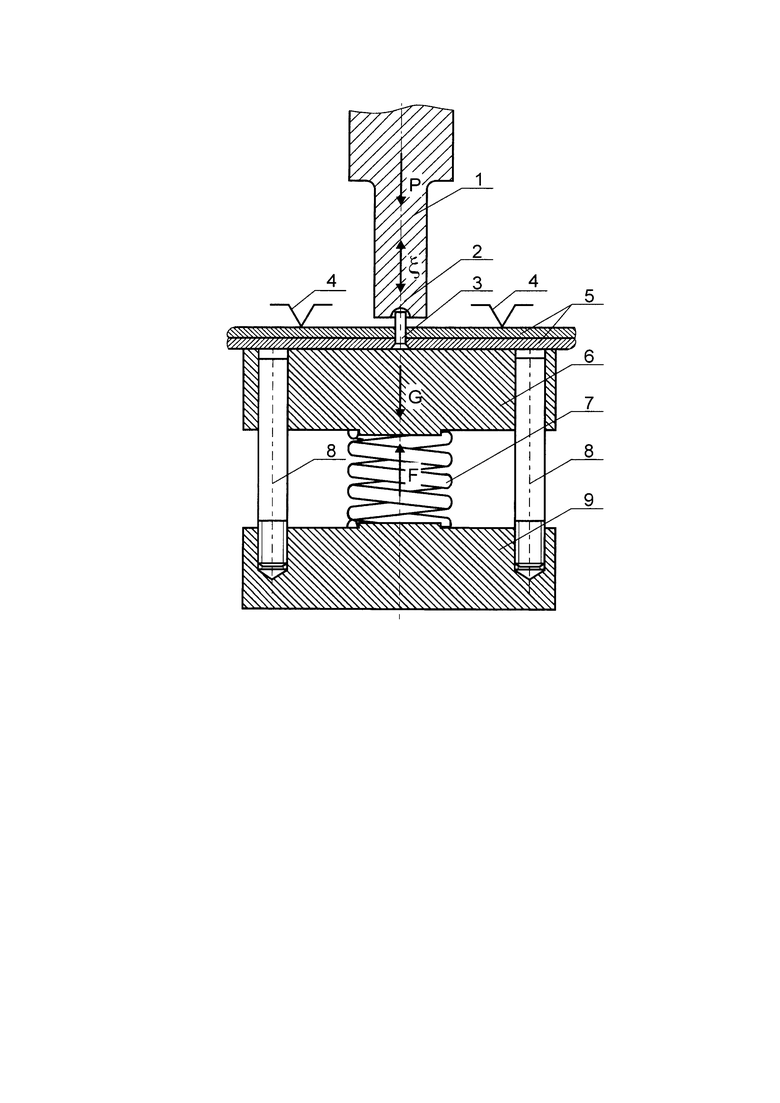

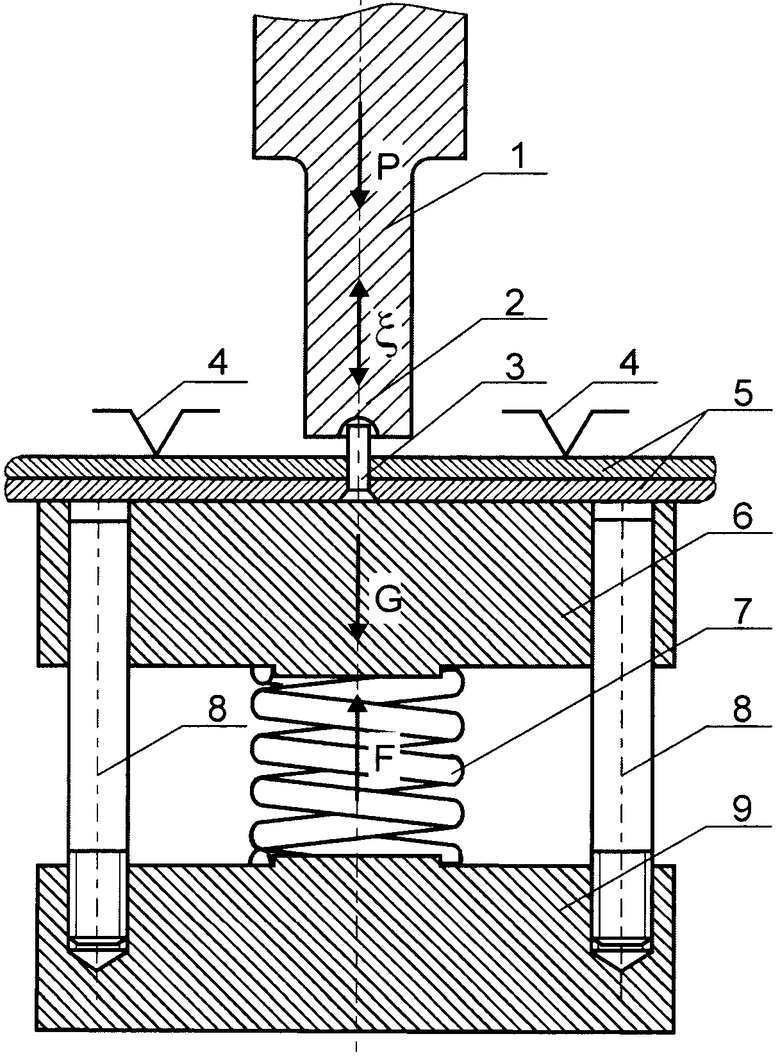

Способ поясняется чертежом, на котором изображена схема образования заклепочного соединения. На схеме показаны следующие элементы: ультразвуковой излучатель 1; профилированная обжимка 2; заклепка 3; прижим 4; пакет 5 соединяемых деталей; упор 6; пружина 7; направляющая 8; основание 9.

На чертеже приняты следующие обозначения: Р - усилие прижима; F - сила упругости пружины; ξ - амплитуда колебаний; G - сила тяжести упора.

Предлагаемый способ клепки реализуется следующим образом.

В пакете 5 соединяемых деталей образуют отверстие с фаской, в которое устанавливают заклепку 3 с закладной головкой. Затем пакет 5 соединяемых деталей с заклепкой 3 поджимают, устанавливая его на упор 6 со стороны закладной головки с использованием прижимов 4, При этом упор 6, связанный с основанием 9 посредством пружины 7, имеет возможность вертикального перемещения по направляющим 8. Далее сжимают пакет 5 соединяемых деталей, перемещая ультразвуковой излучатель 1, на торце которого выполнена профилированная обжимка 2. В процессе сжатия стержень заклепки 3 входит в профилированную обжимку 2 со стороны замыкающей головки. Первоначально упор 6 с пакетом 5 соединяемых деталей и заклепки 3 перемещается вниз по направляющим 8 под действием усилия прижима Р ультразвукового излучателя 1. В дальнейшем формообразование замыкающей головки осуществляется в условиях полустесненной осадки ударным воздействием ультразвуковым инструментом - излучателем 1, при его включении. При этом продольные колебания с амплитудой ξ передаются на стержень заклепки 3 со стороны замыкающей головки на упор 6 и пакет 5 соединяемых деталей. При перемещении торца излучателя 1 вниз заклепка 3 и упор 6 с пакетом 5 соединяемых деталей отклоняются на величину ξ/2. Поскольку между заклепкой 3 и ультразвуковым излучателем 1 нет жесткого соединения, а упор 6 с пакетом 5 соединяемых деталей и заклепкой 3 обладают значительной инертностью, то при перемещении торца ультразвукового излучателя 1 вверх происходит разрыв механической связи между ними. Через промежуток времени, значительно больший периода колебания ультразвукового излучателя 1, под действием силы упругости F, создаваемой пружиной 7, упор 6 с пакетом 5 соединяемых деталей и заклепкой 3 перемещаются вверх до столкновения с торцом ультразвукового излучателя 1. Происходит удар, в результате которого заклепка 3 деформируется. Далее процесс повторяется. Формообразование замыкающей головки заклепки 3 осуществляется обжимкой 2 в условиях полустесненной осадки, что приводит к повышению радиального натяга в соединении.

В результате реализации заявляемого способа клепки в момент удара на заклепку 3 вместе с силой, возникающей при перемещении торца излучателя, действует сила упругости F, что позволяет повысить скорость и степень деформации заклепки. Выполнение упора подпружиненным с регулируемым усилием 20…1000 Н позволяет осуществлять согласование колебаний упора и торца ультразвукового излучателя 1 в зависимости от амплитуды его колебаний, а также в зависимости от толщины пакета 5 соединяемых деталей и механических свойств заклепки 3, так, чтобы удар происходил в момент движения торца ультразвукового излучателя 1 и заклепки 3 навстречу друг другу.

Таким образом, изобретение позволяет уменьшить время, затрачиваемое на процесс клепки, при одновременном снижении усилия, необходимого для образования заклепочного соединения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИМПУЛЬСНОЙ КЛЕПКИ | 1994 |

|

RU2076014C1 |

| СПОСОБ ОБРАЗОВАНИЯ ПОТАЙНОГО ЗАКЛЕПОЧНОГО СОЕДИНЕНИЯ | 1994 |

|

RU2066582C1 |

| Заклепка | 1988 |

|

SU1620707A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАКЛЕПОЧНОГО СОЕДИНЕНИЯ | 2005 |

|

RU2281829C1 |

| СПОСОБ КЛЕПКИ | 1988 |

|

SU1610677A1 |

| Способ клепки | 1990 |

|

SU1766571A1 |

| Способ клепки | 1983 |

|

SU1215821A1 |

| ЗАКЛЕПКА | 2005 |

|

RU2274773C1 |

| ВЫРАВНИВАЮЩЕЕ УСТРОЙСТВО К КЛЕПАЛЬНЫМ ПРИСПОСОБЛЕНИЯМ | 1992 |

|

RU2035255C1 |

| СПОСОБ СОЕДИНЕНИЯ ДЕТАЛЕЙ НЕРАЗЪЕМНЫМ ЗАКЛЕПОЧНЫМ ШВОМ | 2006 |

|

RU2288380C1 |

Изобретение относится к техническим средствам механизации технологического процесса получения заклепочных соединений. В пакете соединяемых деталей образуют отверстие с фаской, в которое устанавливают заклепку с закладной головкой. Поджимают заклепку упором, сжимают пакет и производят формообразование замыкающей головки. Формообразование осуществляют в условиях полустесненной осадки ударным воздействием на заклепку ультразвуковым инструментом с профилированной обжимкой на торце. При этом используют подпружиненный упор с регулируемым усилием 20…1000 Н. Изобретение позволяет уменьшить время, затрачиваемое на процесс клепки, при одновременном снижении усилия, необходимого для образования заклепочного соединения. 1 ил.

Способ клепки, включающий образование в пакете соединяемых деталей отверстия с фаской, установку в него заклепки с закладной головкой, поджатие ее упором, сжатие пакета и формообразование замыкающей головки заклепки в условиях полустесненной осадки, отличающийся тем, что формообразование замыкающей головки заклепки осуществляют ударным воздействием ультразвукового инструмента, на торце которого выполнена профилированная обжимка, при этом поджатие заклепки осуществляют упором, который выполнен подпружиненным с регулируемым усилием 20…1000 Н.

| СПОСОБ ИМПУЛЬСНОЙ КЛЕПКИ | 1994 |

|

RU2076014C1 |

| RU 2009133239 A, 20.03.2011 | |||

| Способ приготовления лака | 1924 |

|

SU2011A1 |

| US 9321099 B1, 26.04.2016 | |||

| US 3483611 A1, 16.12.1969. | |||

Авторы

Даты

2019-11-12—Публикация

2018-06-29—Подача