Изобретение относится к обработке металлов давлением, в частности к устройству для получения клепальных соединений. Изобретение может применяться для соединений заклепками изделий сложной пространственной формы.

Известно выравнивающее устройство к клепальным прессам, содержащее основание, подвижную опору, установленную на нее раму, выполненную в виде балки, и силовые цилиндры привода углового перемещения, шарнирно связанный корпусами с балкой и штоками с поворотной частью рамы, что позволяет балку рамы с установленной на ней клепальной панелью поворачивать в вертикальной плоскости на большие углы при небольших ходах штоков силовых цилиндров [1]

Недостатком данного выравнивающего устройства является невозможность получения высококачественных клепальных соединений из-за несоосности рабочего участка панели относительно оси клепального инструмента в результате возможных перекосов рамы в продольном и поперечном направлениях относительно подвижной опоры за счет наличия зазоров в шарнирных соединениях.

Известно так же выравнивающее устройство к клепальным приспособлениям, содержащее эталон поверхности клепального узла с отверстиями в местах расположениях заклепок, приспособление в виде рамы для базирования эталона, излучатель-источник узконаправленного света, ловитель, оптическую систему, два координатных планшета в виде пластин с координатно-фиксирующими отверстиями и систему управления, которая позволяет определять положение осей заклепанных соединений путем базирования эталона поверхности относительно координатных планшетов при воздействии на последнее световых лучей излучателя, испускаемых по осям заклепочных соединений [2]

Однако данное устройство позволяет достаточно просто и надежно зафиксировать лишь первоначальное положение осей заклепки и изделия, но не обеспечивает их фиксированное положение в процессе клепки пластическим деформированием стержня заклепки.

Наиболее близким по технической сущности к изобретению является выравнивающее устройство к клепальным приспособлениям, содержащее раму в виде двух продольных ферм сварной конструкции, на которой крепится склепываемое изделие, подъемный механизм, тележку с приводом, направляющие для перемещения тележки, верхнюю и нижнюю обжимки и прижим, выполненный в виде четырех подпружиненных щупов сферической формы и установленный на верхней обжимке [3]

Выравнивание изделий с заклепкой относительно оси обжимок происходит за счет перемещения по высоте кронштейнов подъемного механизма вдоль стоек тележки при помощи ходовых винтов от реверсивных пневмодвигателей, которые управляются от прижима.

Одним из существенных недостатков данного выравнивающего устройства является невозможность получения высококачественных заклепочных соединений в процессе пластической деформации стержня заклепки из-за возможных перекосов щупов прижима относительно изделия за счет неравномерного сжатия пружин и износа сферических головок, а также из-за наличия зазоров в многочисленных шарнирных соединениях. Вследствие чего происходит защемление металла в районе замыкающей головки заклепки и неполное заполнение отверстия деформируемым материалом и, как следствие, снижаются прочностные характеристики клепанных соединений.

Целью изобретения является повышение качества заклепочных соединений за счет обеспечения соосности обжимок клепального приспособления и деформируемого стержня заклепки.

Это достигается тем, что в выравнивающем устройстве к клепальным приспособлениям на торцовой поверхности прижима установлен кольцевой тензодатчик, выполненный по форме рабочей поверхности прижима.

Указанная цель обеспечивается тем, что устройство позволяет достаточно просто и надежно обеспечить соосность обжимок клепального приспособления и деформируемого стержня заклепки на изделии сложной пространственной формы за счет того, что на торцовой поверхности прижима установлен кольцевой тензодатчик, выполненный по форме рабочей поверхности прижима.

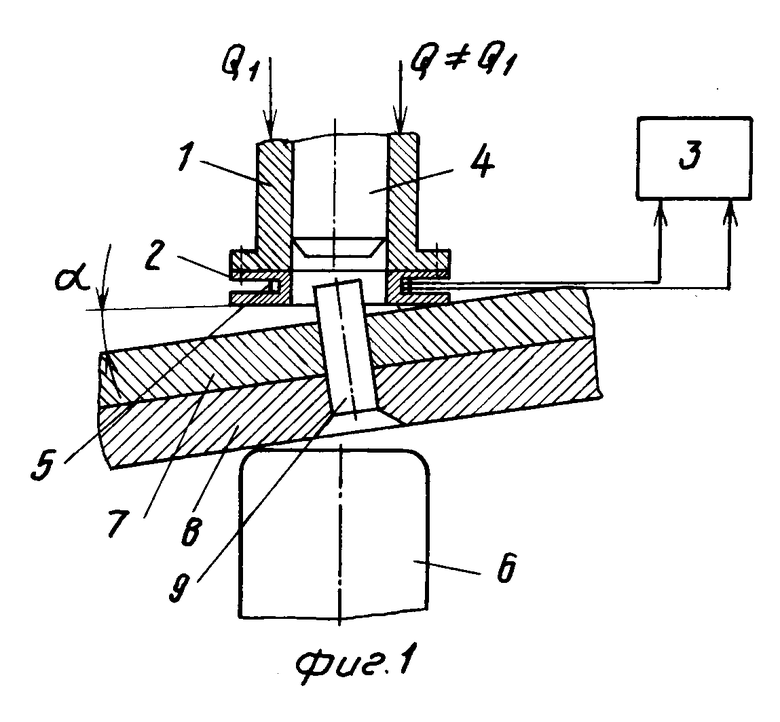

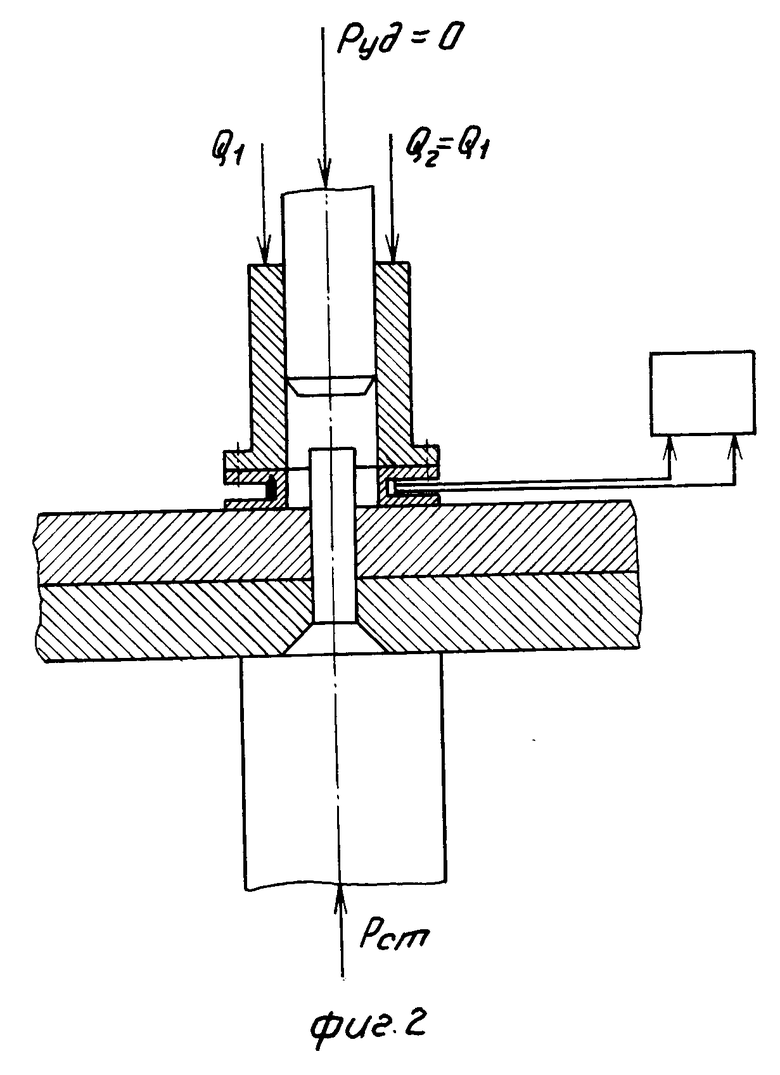

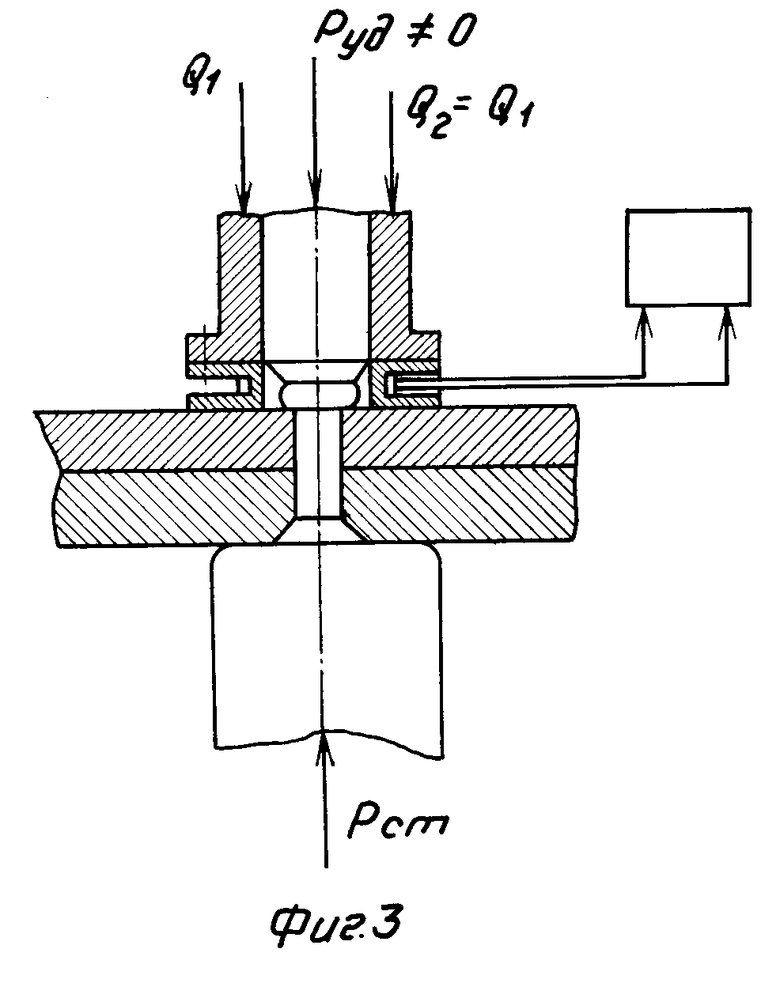

На фиг. 1 изображено предлагаемое выравнивающее устройство к клепальным приспособлениям, принципиальная схема в начальный момент выравнивания пакета склепывемых деталей с установленной заклепкой; на фиг.2 то же, в момент окончания выравнивания; на фиг.3 то же, в момент завершения процесса клепки.

Выравнивающее устройство к клепальным приспособлениям состоит из прижима 1, выполненного в виде втулки с развитым фланцем, кольцевого тензодатчика 2, закрепленного на торцовой фланцевой поверхности прижима, и следящего электронного устройства 3, подключенного к тензодатчику и выдающего команды разрешения процесса клепки в случае соосности или запрещения процесса клепки в случае несоосности склепываемого пакета относительно клепального приспособления.

Прижим выравнивающего устройства сопряжен по посадке скольжения с верхней подвижной цилиндрической обжимкой 4 клепального приспособления.

Кольцевой тензодатчик 2 выполнен по форме рабочей поверхности прижима 1 в виде сменной втулки из упругого материала с двумя фланцами, на внешней цилиндрической поверхности которой размещены тензорезисторы 5, соединенные между собой и образующие тензометрический мост. Верхний опорный фланец кольцевого тензодатчика 2 неподвижно скреплен винтами (не показаны) с фланцем прижима 1.

Между нижним опорным фланцем кольцевого тензодатчика 2 выравнивающего устройства и нижней неподвижной цилиндрической обжимкой 6 клепального приспособления размещен пакет склепываемых деталей 7, 8 с установленной в отверстие пакета заклепкой 9, которая контактирует с нижней обжимкой 6 со стороны закладной головки.

Руд номинальное усилие клепки, Q1 и Q2 сосредоточенные силы прижима пакета деталей 7, 8 к нижней обжимке 6; Рст сила реакции со стороны нижней обжимки 6 на склепываемый пакет деталей;

α угол перекоса пакета деталей относительно обжимок.

Устройство работает следующим образом.

Заклепку 9 в виде стержня с закладной головкой первоначально устанавливают в отверстие пакета из двух склепываемых деталей 7 и 8. Затем пакет деталей с заклепкой заводят в зон обработки между верхней 4 и нижней 6 обжимками клепального приспособления, устанавливают со стороны закладной головки заклепки на нижнюю обжимку 6 и включают выравнивающее устройство.

Прижим 1 прижимает пакет деталей с заклепкой к нижней обжимке 6 клепального приспособления с усилием Q1 Q2.

Если нет соосности между стержнем заклепки 9, верхней 4 и нижней 6 обжимками в начальный момент выравнивания, т.е. имеется определенный угол α между контактными поверхностями кольцевого тензодатчика 2 выравнивающего устройства и склепываемого пакета деталей 7, 8 (фиг.1), то силы прижима Q1 и Q2 не равны между собой и тензодатчик 2 подает соответствующий электрический сигнал в следующее электронное устройство 3, выдающее команду запрещения процесса клепки. Клепальное приспособление не вступает в работу и процесс клепки стержня заклепки 9 обжимками 4 и 6 не производится.

При наличии соосности в момент завершения процесса выравнивания (фиг.2), когда силы прижима Q1 Q2, тензодатчик 2 подает соответствующий электрический сигнал в следящее электронное устройство 3, выдающее команду разрешения процесса клепки. Клепальное приспособление вступает в работу. Верхняя подвижная обжимка 4 клепального приспособления, перемещаясь внутри прижима 1 выравнивающего устройства, деформирует стержень заклепки 9 в районе ее замыкающей головки с усилием Руд (фиг.3).

Благодаря обеспечению соосности обжимок клепального приспособления и деформируемого стержня заклепки процесс пластического формообразования замыкающей головки заклепки протекает при равномерном осаживании стержня и без защемления металла в районе отверстия склепывемого пакета деталей.

Таким образом, использование заявляемого выравнивающего устройства позволяет повысить качество заклепочных соединений за счет обеспечения соосности обжимок и деформируемого стержня заклепки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ клепки | 1985 |

|

SU1359051A1 |

| Заклепка | 1988 |

|

SU1620707A1 |

| Заклепка | 1988 |

|

SU1545013A1 |

| УСТРОЙСТВО ДЛЯ ГРУППОВОЙ КЛЕПКИ | 1992 |

|

RU2030946C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ КЛЕПКИ | 1997 |

|

RU2116156C1 |

| Стержневая заклепка | 1988 |

|

SU1636607A1 |

| Заклепка | 1986 |

|

SU1350386A1 |

| Способ автоматической клепки | 1980 |

|

SU1766570A1 |

| Способ клепки с электронагревом | 1988 |

|

SU1606254A1 |

| Способ клепки | 1983 |

|

SU1215821A1 |

Использование: клепально-сборочные работы, клепка изделий сложной пространственной формы. Сущность изобретения: устройство содержит верхнюю и нижнюю обжимки. На верхней обжимке концентрично ей установлен прижим. На торцовой поверхности прижима смонтирован кольцевой тензодатчик, выполненный по форме рабочей поверхности прижима. При несоосности стержня заклепки с нижней и верхней обжимками датчик подает сигнал в следящее электронное устройство, выдающее команду запрещения процесса клепки. При наличии соосности стержня заклепки и обжимок подается команда на осуществление процесса клепки. 3 ил.

ВЫРАВНИВАЮЩЕЕ УСТРОЙСТВО К КЛЕПАЛЬНЫМ ПРИСПОСОБЛЕНИЯМ, содержащее верхнюю и нижнюю обжимки и прижим, отличающееся тем, что на торцевой поверхности прижима установлен кольцевой тензодатчик, выполненный по форме рабочей поверхности прижима.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Григорьев В.П | |||

| Сборка клепальных агрегатов самолетов и вертолетов, М.: Машиностроение, 1975, с.155-158. | |||

Авторы

Даты

1995-05-20—Публикация

1992-05-21—Подача