Изобретение относится к машиностроению и касается холодной обработки металлов резанием, оно может быть использовано на всех металлообрабатывающих предприятиях, применяющих обработку (круглое наружное и внутреннее шлифование, плоское шлифование периферией и торцом круга. Фасонное шлифование и др.) абразивными кругами, особенно в автоматизированном производстве.

Известны способ (а.с. N 134579) и устройство для контроля степени засаливания абразивного инструмента по изменению интенсивности радиоактивного излучения рабочей поверхности предварительно активированного абразивного круга при засаливании, а следовательно, потере его режущей способности. Однако его применение крайне ограниченно из-за повышенной опасности для обслуживающего персонала.

Известен способ определения степени засаленности шлифовального круга с использованием бесконтактных датчиков, чувствительные элементы которых располагают с зазором со стороны торцов круга (патент США N 3517460). Недостатками этого способа являются необходимость частой поднастройки датчиков для поддержания определенного зазора между торцами круга и датчиками, что влияет на их рабочие параметры в процессе работы по мере износа и правки круга, невозможность использования данного способа при торцеплоском шлифовании и обработке неметаллических материалов.

Известны способ определения степени засаленности абразивного круга и устройства для его осуществления с помощью бесконтактного датчика (а.с. N 598746), при котором измеряют величину статического давления воздуха, создаваемого при вращении абразивного круга в его осевой плоскости, а чувствительный элемент датчика расположен в плоскости шпинделя. Недостатками данного способа является невысокая точность определения степени засаливания вследствие малой чувствительности датчика давления на изменение характеристики абразивного круга (зернистости, пористости, структуры, связки).

Известно также устройство для контроля засаленности абразивного круга с помощью датчика (прототипа - SU N 1797565), распложенное в дополнительно установленном на валу корпусе с возможностью бесконтактного взаимодействия с центрирующей поверхностью круга посредством выполненных в планшайбе радиальных каналов. Недостатками устройства являются низкая эксплуатационная надежность из-за наличия вращающихся и изнашивающихся частей (подшипники, токосъемники), повышающих уровень собственных шумов, что затрудняет выделение порового сигнала и снижает быстродействие устройства, невозможность применения устройства при торцеплоском шлифовании одним или двумя кругами.

Задачей изобретения является повышение надежности и быстродействия контроля режущей способности круга, а также расширение области применения устройства.

Для достижении поставленной цели изобретение содержит общие с прототипом признаки - бесконтактный датчик и регистратор и отличительные признаки - датчик положения (светосинхронизатор), который установлен неподвижно вместе с датчиком акустических колебаний на защитном кожухе абразивного круга в плоскости симметрии последнего, перпендикулярной плоскости резания, при этом датчик акустических колебаний расположен на кратчайшем расстоянии от плоскости резания с возможностью бесконтактного взаимодействия с поровым пространством круга посредством выполненного в торцевой плоскости планшайбы канала (отверстия), а полученные сигналы с датчика положения и датчика акустических колебаний поступают в микропроцессор, преобразующий их в сигналы управления исполнительными органами станка, каждый из которых необходим, а в совокупности они достаточны для достижения поставленной цепи.

Введение в устройство датчика положения и микропроцессора облегчает при измерении уровня шума в поровом пространстве абразивного круга выделение порового сигнала, подаваемого в цепь управления станком, и повышает быстродействие устройства и точность контроля.

По отношению к прототипу у изобретения имеются следующие отличительные признаки: введение датчика положения и расположение его вместе с датчиком акустических колебаний на защитном кожухе исключает применение вращающихся изнашивающихся частей (подшипники, токосъемник), уменьшает уровень собственных шумов и расширяет область применения устройства. Снабжение устройства микропроцессором обеспечивает адаптивное управление процессом контроля режущей способности круга по заданной производительности или качеству (шероховатости) шлифуемой поверхности обрабатываемой детали, что повышает эксплуатационную надежность устройства.

Между отличительными признаками и целью изобретения существует причинно-следственная связь, заключающаяся в повышении уровня шума в поровом пространстве круга по мере затупления абразивных зерен круга в процессе шлифования, т.е. потере его режущей способности.

Для повышения надежности и быстродействия контроля режущей способности круга датчик акустических колебаний размещают неподвижно ближе к источнику шума (зоне резания), а для облегчения выделения порогового сигнала в определенном диапазоне частот при прохождении кругом зоны резания в устройство вводят датчик положения и микропроцессор.

По имеющимся сведениям совокупность существенных признаков, характеризующих сущность изобретения, неизвестна из уровня техники, что позволяет сделать вывод о соответствии изобретения критерию "новизна".

По мнению авторов, сущность заявляемого изобретения не следует для специалиста явным образом из известного уровня техники, так как из него выявляется вышеуказанное влияние на получаемый технический результат, что позволяет сделать вывод о его соответствии критерию "изобретательский уровень".

Совокупность существенных признаков, характеризующих сущность изобретения, в принципе может быть многократно использована в металлообработке.

Получаемый технический результат, заключающийся в использовании устройства контроля режущей способности круга при плоском шлифовании заготовок на станке 3Е711В обеспечил достижение поставленной цели, что позволяет сделать вывод о соответствии изобретения критерию "промышленная применимость".

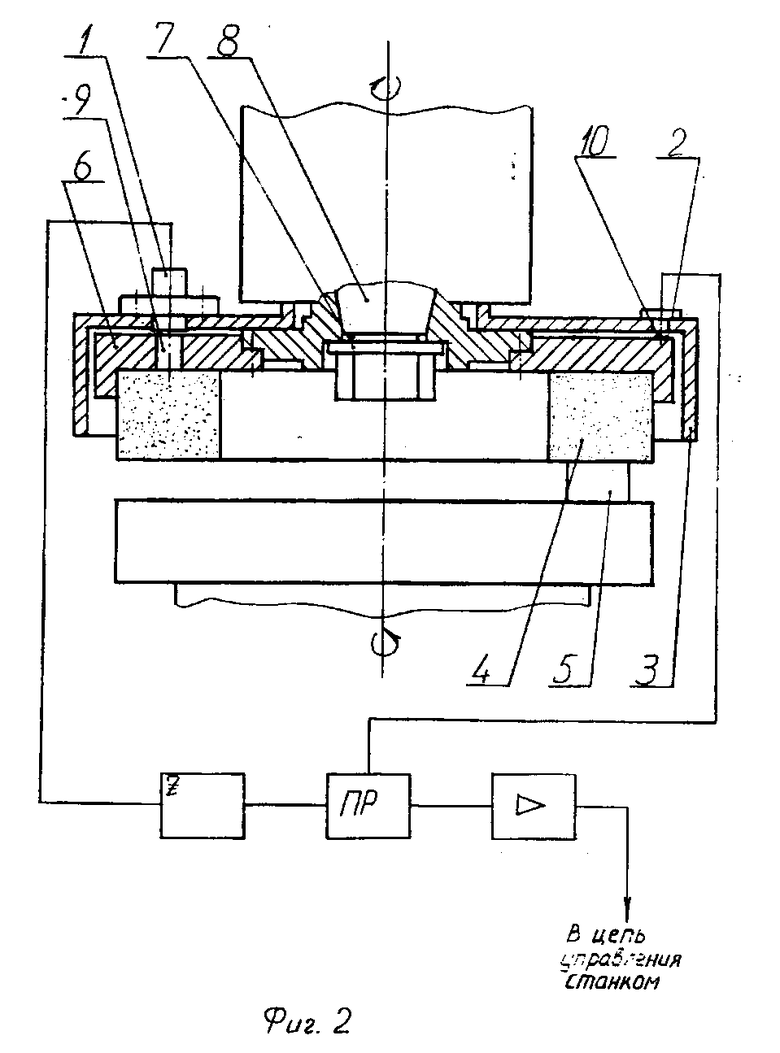

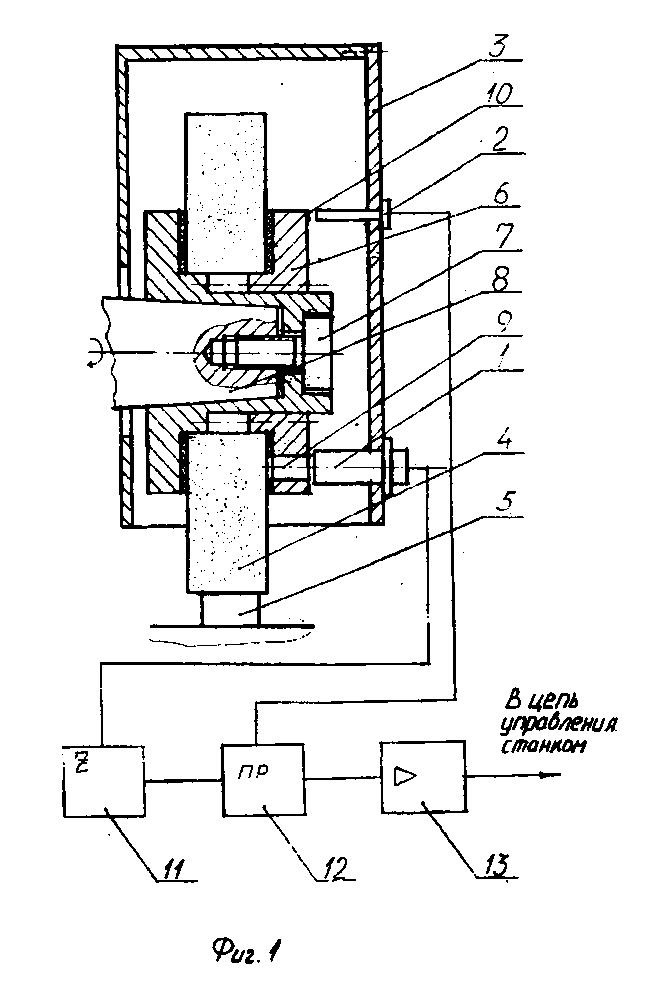

На фиг. 1 представлена принципиальная конструктивная схема устройства и блок-схема включения датчика в цепь управления станком при шлифовании периферией круга; на фиг. 2 - принципиальная схема устройства и блок-схема включения датчиков в цель управления станком при торцеплоском шлифовании.

Согласно первому пункту формулы изобретения заявляемое устройство контроля режущей способности круга содержит датчик акустических колебаний 1 и датчик положения (светосинхронизатор) 2, закрепленные на кожухе 3 в плоскости симметрии шлифовального круга 4. Заготовка 5 установлена на столе станка. Шлифовальный круг 4 вместе с планшайбой 6 с помощью крепежного винта 7 жестко закреплен на шпинделе станка 8. На торце планшайбы 6 выполнено отверстие 9, являющееся каналом для прохождения звуковых колебаний из порового пространства шлифовального круга 4, и метка 10 синхронизатора, определяющая совпадение отверстия 9 с датчиком акустических колебаний 1. Датчик акустических колебаний 1 электрически связан с узкополостным фильтром 11, микропроцессором 12 и пороговым усилителем звуковой частоты 13.

Согласно второму пункту формулы изобретения для повышения надежности и быстродействия устройство содержит датчик положения 2, связанный электрически с микропроцессором 12.

Предлагаемое устройство работает следующим образом. В процессе шлифования абразивные зерна круга 4 затупляются, а частицы шлифуемого материала заготовки 5 и отходы шлифования налипают и внедряются в рабочую поверхность шлифовального круга 4, забивая его поры, прилегающие к периферии, тем самым ухудшают качество шлифованной поверхности, например увеличивают ее шероховатость, в результате изменяются уровень шума в шлифовальном круге и его спектральный состав. Акустические (звуковые) колебания, возникающие в результате ударного возбуждения и пульсации напряжений в зоне контакта круга 4 с заготовкой 5 и резонирующиеся шлифовальным кругом через отверстие 9 в планшайбе 6, регистрируются чувствительным элементом (например, миниатюрным микрофоном) датчика 1. Момент совпадения датчика 1 и отверстия 9 при вращении круга 4 определяется датчиком положения 2 по метке 10. Когда метка 10 находится против датчика 2 (светосинхронизатора), сигнал совпадения с датчика 2 поступает в микропроцессор 12. Одновременно с этим шумовой сигнал датчиком акустических колебаний 1 преобразуется в электрический сигнал и передается в блоки обработки сигнала, включающие в себя узкополосный (октавный) фильтр 11, микропроцессор 12 и пороговый усилитель звуковой чистоты 13. Если уровень шума (амплитуда выделенного сигнала) в шлифовальном круге превышает допустимую норму (круг затупился, засалился и шероховатость шлифованной поверхности выше требуемой), то электрический сигнал поступает в цепь управления станком и отдает команду на правку шлифовального круга или изменение режимов резания (прекращение цикла шлифования).

Согласно данным экспериментальных исследований, заявляемое изобретение может быть использовано в народном хозяйстве, в первую очередь для автоматизированного производства, а также таких трудоемких операций, как торцеплоское шлифование деталей двумя кругами одновременно, например, поршневых колец, колец подшипников и т.п. деталей.

Изобретение относится к машиностроению и может быть использовано для контроля режущей способности абразивного инструмента при шлифовании. Устройство содержит датчик положения и датчик акустических колебаний, которые расположены на защитной кожуре круга в плоскости симметрии последнего, перпендикулярной плоскости резания. Датчик акустических колебаний расположен на кратчайшем расстоянии от плоскости резания с возможностью взаимодействия с поровым пространством круга посредством выполненного в торцовой плоскости планшайбы канала. Микропроцессор служит для преобразования полученных сигналов с датчика акустических колебаний и датчика положения в сигналы управления исполнительными механизмами станка. Устройство повышает надежность и быстродействие контроля режущей способности абразивного круга. 1 з.п. ф-лы, 2 ил.

| SU, авторское свидетельство N 1797565, B 24 B 55/00, 1993. |

Авторы

Даты

1998-07-27—Публикация

1996-02-15—Подача