Изобретение относится к машиностроению, в частности к шлифованию, и может быть использовано при контроле степени засаленности периферийной поверхности шлифовального круга и определении времени правки при плоском шлифовании периферией круга и в системах автоматического регулирования процессами абразивной обработки.

Известен способ определения степени засаленности абразивного круга с помощью бесконтактного датчика по величине статического давления воздуха, создаваемого при вращении абразивного круга в его осевой полости [1].

Область применения данного способа ограничена сухим шлифованием, так как при применении смазочно-охлаждающей жидкости происходит пропитывание поверхностных слоев круга жидкостью, что затрудняет прокачивание воздуха через поры круга и не дает реальной картины засаливания рабочей поверхности инструмента. Кроме того, данный способ осуществим только для пористых кругов на керамической связке, работающих на скоростях резания 30-60 м/с и не пригоден для высокоскоростных кругов на керамической связке, работающих на скоростях до 80 м/с и выше, так как для изготовления таких кругов применяют специальные высокопрочные легированные керамические, стекловидные или тонкокристаллические (ситалловые) связки, структура которых препятствует непрерывному равномерному прокачиванию воздуха через поры абразивного круга. Применение данного способа для кругов на металлической и органических связках невозможно, так как во время работы прокачивание воздуха через поры таких кругов не происходит.

Наиболее близким по технической сущности к предлагаемому изобретению является способ контроля затупления шлифовального круга по амплитуде колебаний статического давления потока воздуха, заключенного между рабочей поверхностью круга и его защитным кожухом, на частоте собственных колебаний шлифовального шпинделя с кругом [2].

Недостатком данного способа является то, что в качестве измерителя амплитуды колебаний статического давления потока воздуха используется емкостной датчик давления высокой чувствительности, на показания которого оказывают существенное влияние вибрации системы, вызванные дисбалансом абразивного инструмента и неравномерностью его режущих свойств, вибрациями привода станка и т. д., что затрудняет адекватную оценку состояния периферийной поверхности абразивного инструмента.

Технический результат, на достижение которого направлено изобретение, состоит в повышении точности контроля степени засаленности периферийной поверхности шлифовального круга.

Это достигается тем, что при способе контроля степени засаленности периферийной поверхности шлифовального круга с помощью бесконтактного датчика согласно изобретению используют установленную с возможностью радиального перемещения колодку с криволинейной поверхностью, обращенной к периферийной поверхности шлифовального круга с образованием между указанными поверхностями клинового зазора, в который посредством сопла подают смазочно-охлаждающую жидкость и измеряют величину ее гидродинамического давления, причем радиус кривизны криволинейной поверхности колодки выбирают равным 1,2 радиуса неизношенного шлифовального круга.

Сущность изобретения поясняется чертежами.

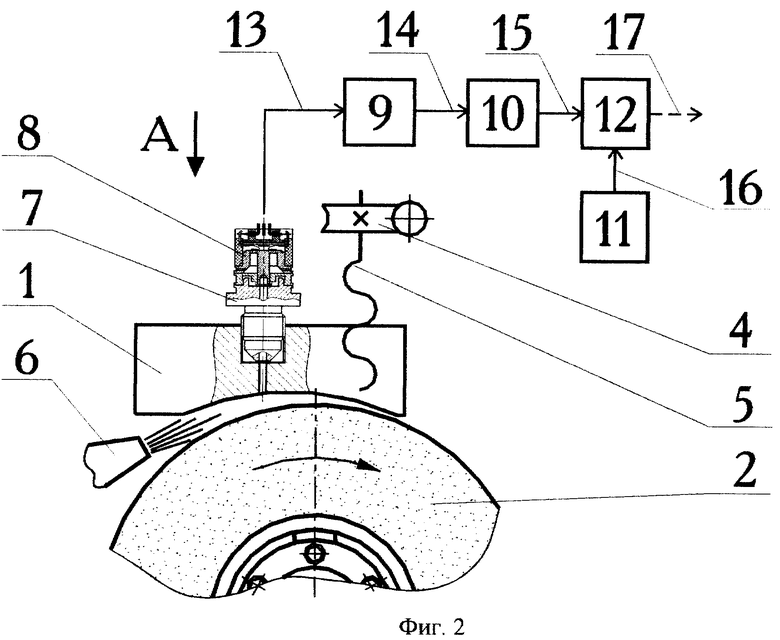

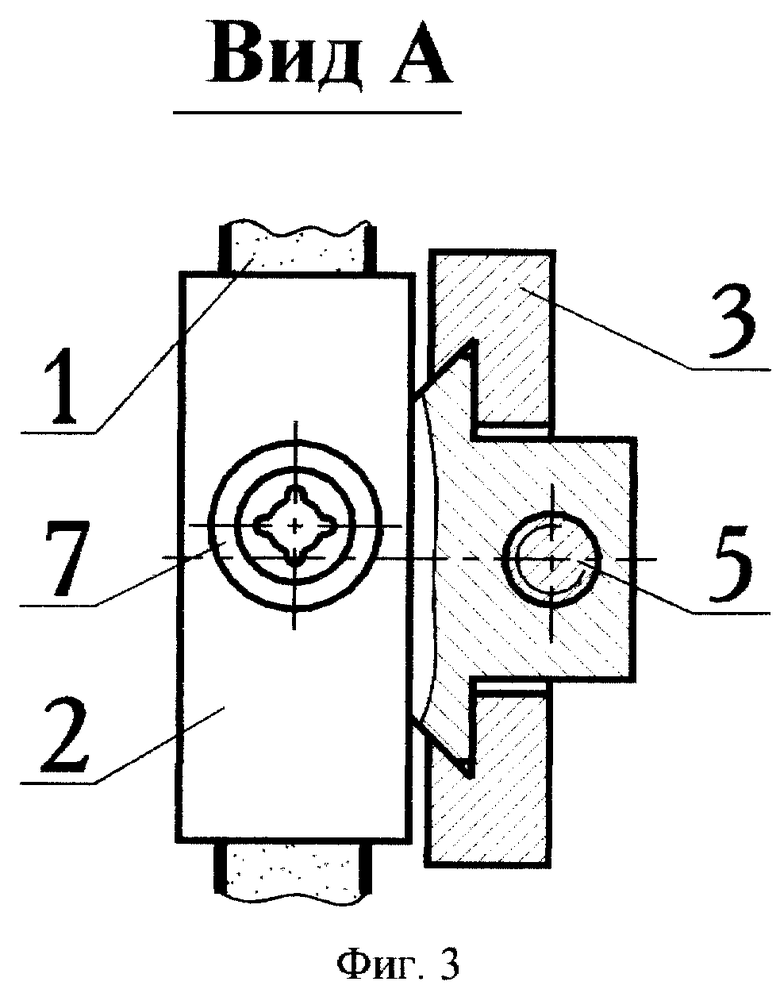

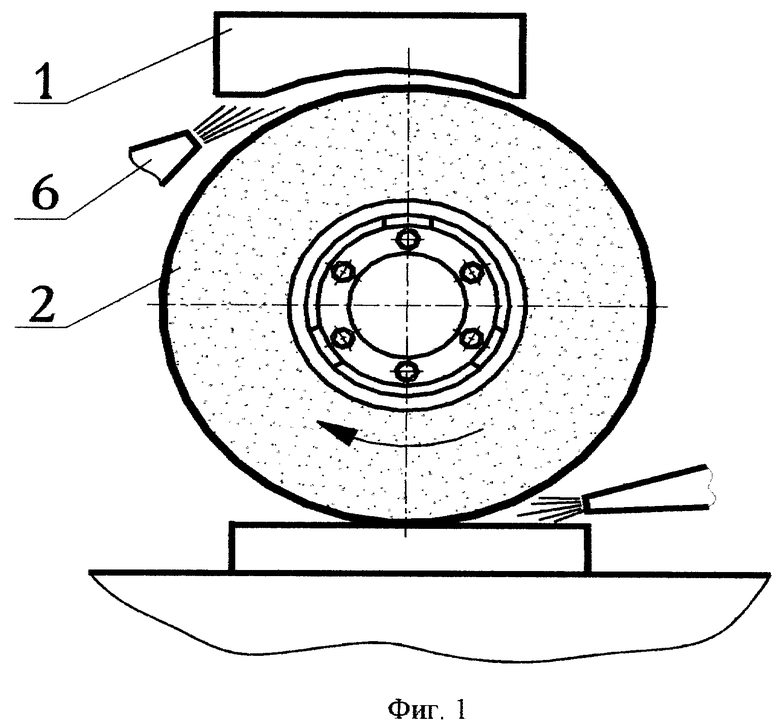

На фиг. 1 показана схема расположения колодки относительно шлифовального круга; фиг. 2 - схема устройства для осуществления предлагаемого способа; на фиг. 3 - вид А на фиг. 2.

Устройство включает колодку 1 с криволинейной поверхностью, обращенной к шлифовальному кругу 2 так, что образуется клиновая полость. Колодка крепится на кронштейне 3 с возможностью перемещения в радиальном направлении по отношению к шлифовальному кругу. Для точной установки колодки на заданное расстояние от поверхности круга служит ручной привод, включающий рукоятку (на схеме не показана) червячную передачу 4 и передачу винт-гайка 5. Патрубок 6 предназначен для подачи смазочно-охлаждающей жидкости в зазор между шлифовальным кругом и колодкой. Измерительная аппаратура состоит из преобразователя 7 (например, тензометрического датчика давления), чувствительным элементом которого является титановая мембрана 8, устройства усиления сигнала 9, аналого-цифрового преобразователя 10, цифрового задающего устройства 11 и цифрового прибора регистрации и контроля 12 (например, персонального компьютера).

Способ осуществляется следующим образом.

Вручную, через червячную передачу 4 и передачу винт-гайка 5 по кронштейну 3 колодка 1 подводится до искрового контакта к работающему шлифовальному кругу 2. Подаваемая из патрубка 6 смазочно-охлаждающая жидкость вращающимся шлифовальным кругом нагнетается в клиновой зазор между поверхностью инструмента и криволинейной поверхностью колодки, где образуется зона высокого гидродинамического давления. Изменение величины гидродинамического давления в процессе обработки регистрируется чувствительной мембраной 8 бесконтактного тензометрического датчика давления 7, соединенного через отверстие с клинообразной полостью. Аналоговый сигнал 13 с датчика давления 7 поступает в усилитель 9 и затем усиленный сигнал 14 на вход АЦП 10, где преобразуется в цифровой вид. Цифровое значение величины гидродинамического давления 15 поступает на вход цифрового прибора регистрации и контроля 12, который фиксирует значение давления, сравнивает его с заданной величиной критического давления 16, поступающей с цифрового задающего устройства 11, и выдает управляющие сигналы 17 системе управления станка на остановку процесса обработки и правку шлифовального круга.

Для того чтобы угол между колодкой и кругом при износе последнего изменялся в наименьшей степени, радиус кривизны колодки составляет 1,2 радиуса неизношенного шлифовального круга.

Данный способ позволяет объективно оценить степень засаленности периферийной поверхности шлифовального круга на любой связке при сухом шлифовании и шлифовании с применением смазочно-охлаждающей жидкости, обработке магнитных и немагнитных материалов, металлов и неметаллических материалов. Способ дает возможность определить оптимальное время правки круга, что ведет к сокращению расходов абразива, повышению производительности и качества шлифованных деталей.

Источники информации

1. А. с. СССР N 598746, кл. B 24 B 55/00, 1976.

2. А. с. СССР N 1090543, кл. B 24 B 49/00, 1984 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГИДРОАЭРОДИНАМИЧЕСКОГО КОНТРОЛЯ СТЕПЕНИ ЗАСАЛЕННОСТИ ПЕРИФЕРИЙНОЙ ПОВЕРХНОСТИ ШЛИФОВАЛЬНОГО КРУГА | 1999 |

|

RU2151685C1 |

| СПОСОБ АБРАЗИВНОЙ ОБРАБОТКИ | 1996 |

|

RU2121421C1 |

| АБРАЗИВНЫЙ ИНСТРУМЕНТ С РАДИАЛЬНЫМИ ОТВЕРСТИЯМИ И АКСИАЛЬНО-СМЕЩЕННЫМ РЕЖУЩИМ СЛОЕМ | 2001 |

|

RU2190517C1 |

| СПОСОБ ПОДАЧИ СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ТЕХНОЛОГИЧЕСКОЙ СМЕСИ В ЗОНУ ШЛИФОВАНИЯ ГИДРОУДАРОМ | 2001 |

|

RU2187423C1 |

| СПОСОБ ПРЕРЫВИСТОГО ШЛИФОВАНИЯ | 1998 |

|

RU2151679C1 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ТЕХНОЛОГИЧЕСКОЙ СМЕСИ В ЗОНУ ШЛИФОВАНИЯ ГИДРОУДАРОМ | 2001 |

|

RU2187424C1 |

| СПОСОБ НАПОРНОЙ ПОДАЧИ СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ТЕХНОЛОГИЧЕСКОЙ СМЕСИ | 2001 |

|

RU2196040C1 |

| СПОСОБ ОТДЕЛОЧНОЙ АБРАЗИВНОЙ ОБРАБОТКИ ОТВЕРСТИЯ С ЭЛЛИПТИЧЕСКОЙ ПОВЕРХНОСТЬЮ | 2001 |

|

RU2211129C1 |

| УСТРОЙСТВО ДЛЯ НАПОРНОЙ ПОДАЧИ СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ТЕХНОЛОГИЧЕСКОЙ СМЕСИ | 2001 |

|

RU2196041C1 |

| СПОСОБ КОМБИНИРОВАННОЙ КВАЗИПРЕРЫВИСТОЙ ЧИСТОВОЙ ОБРАБОТКИ | 1996 |

|

RU2120368C1 |

Изобретение может быть использовано для определения времени правки при плоском шлифовании периферией круга. При способе контроля используют установленную с возможностью радиального перемещения колодку с криволинейной поверхностью. Колодка указанной поверхностью обращена к периферийной поверхности шлифовального круга с образованием между упомянутыми поверхностями клинового зазора. В зазор, посредством сопла, подают смазочно-охлаждающую жидкость и измеряют величину ее гидродинамического давления, радиус кривизны криволинейной поверхности колодки выбирают равным 1,2 радиуса неизношенного шлифовального круга. Технический результат, на достижение которого направлено изобретение, состоит в повышении точности контроля степени засаленности периферийной поверхности шлифовального круга. 3 ил.

Способ контроля степени засаленности периферийной поверхности шлифовального круга с помощью бесконтактного датчика, отличающийся тем, что используют установленную с возможностью радиального перемещения колодку с криволинейной поверхностью, обращенной к периферийной поверхности шлифовального круга с образованием между указанными поверхностями клинового зазора, в который посредством сопла подают смазочно-охлаждающую жидкость и измеряют величину ее гидродинамического давления, причем радиус кривизны криволинейной поверхности колодки выбирают равным 1,2 радиуса неизношенного шлифовального круга.

| Способ контроля затупления шлифовального круга | 1983 |

|

SU1090543A1 |

| Способ определения степени засаленности абразивных кругов и устройство для его осуществления | 1976 |

|

SU598746A1 |

| Способ контроля затупления шлифовальных кругов | 1974 |

|

SU526499A1 |

| Устройство для контроля засаленности абразивного круга | 1991 |

|

SU1797565A3 |

Авторы

Даты

2000-05-20—Публикация

1999-03-29—Подача